11

Изобретение относится к металлургии, в частности, к разработке способов получения высокопрочного чугуна.

Цель изобретения - повышение одно родности предела прочности на разрыв в разнотолщиннЫх сечениях отливок, снижение расхода глобулиризую щик и графитизирующих реагентов.

Технологический процесс получения высокопрочного чугуна по предлагаемому способу включает несколько этапов.

После наплавления объема печи металлом, доводки по химическому составу и проведения термовременной обработки в чугун вводят 0,05-0,1% от массы расплава мишметалла. Положи-. тельный эффект от ввода мишметалла заключается в нейтрализации содержащихся в расплаве чугуна, элементов - демодификаторов, таких как свинец, й Ш1ьяк, висмут и др., что определяет общий расход вводимых глобуляри- зуквдих и графитизирующих элементов, При вводе в расплав мишметалла менее 0,05% его положительное влияние малэффективно, что требует повьпвенного расхода магнийсодержащего и графити- зИрующего реагентов. Ввод в расплав более О,1% мишметалла приводит к появлению в тонкостенных сечениях отливки карбидов.

Обработанный цериевым мишметал- лом чугун переливают в разливочный ковш, который оборудован под продувку. На дно ковша, загружают 85-95% расчетного количества магнийсодержа- щей лигатуры, 75т80% графитизирующе- го модификатора и пригружают обрезью листовой стали, затем производят заполнение ковша металлом. После прекращения пироэффекта включают продувку. В качестве газносителя может использоваться воздух, азот, аргон, природный газ. Продувку ведут в течение 1,5-2,5 мин, после чего металл в ковше выдерживают 2-5 мин,

Эффективность первой стадии обработки чугуна реагентами, т;„е. вводом 85-95% глобуляризатора и 75-80% графитизатора,. проявляется на повышении однородности предела прочности при растяжении в разнотолщинных сечениях отливок. Количество вводимых реагентов определяется необходимостью получения более однородной структуры в сечениях отливки, охлажO

5

0

5

0

дающихся с температурным градиентом. Чувствительность металла к скорости охлаждения значительно уменьшается при 2-стадийной обработке расплава чугуна приведенными реагентами в указанных пределах. Использование менее 85% расхода магнийсодержащего реагента при плавке на шихте низкого качества малоэффектино, а превышение верхнего предела приводит к сокращению времени сохранения модифицирующего эсЬфекта.

Количество вводимого графитизиру- ющего реагента определяется стабилизацией процесса графитообразования и очищением расплава от окислов и примесей, что оказьшает положительное влияние на степень однородности структуры. При расходе менее 75% графитизирующего реагента уменьшается количество центров кристаллизации, что отрицательно сказывается на прочностных свойствах металла,а превышение его количества более 80% приводит к увеличению размеров графита, что сказывается на снижении гидроплотности.

Разделение процесса ввода магниевых и графитизируюшрх реагентов от процесса продувки способствует

5

0

5

0

5

уменьшению угара магния, повьипению степени-усвоения всех вводимых компонентов, что приводит к уменьшению расхода присадок. Кроме того, при обработке расплава с целью получения шаровидного графита после обработки металла цериевым мишметаллом значительно сокращается расход глобуляри- зующих и графитизирующих компонен- .тов.

Продувка расплава в ковше после его первичной обработки реагентами в течение 1,5-2,5 мин способствует интенсивному его перемешиванию, что приводит к равномерному распределению всех компонентов сплава по всему объему ковша, к усреднению температуры чугуна. Это повышает стабильность процесса модифицирования.

Продука менее 1,5 мин не обеспечивает надежного перемешивания металлу и усреднения его по составу, а превьщ1ение времени более 2,5 мин практически и экономически нецелесообразно, т.е. наряду с шаровидным образуется и вермикулярный графит.

После продувки металла в ковше его вьщерживают в течение. 2-5 мин. Это способствует всдлыванию неметаллических, газовых и окисных включений, выделению и росту графита в жидком состоянии, что уменьшает величину предусадочного расширения металла при его заливке в форму с 0,8-0,85% до 0,4%, т.е. более, чем в два раза, а это значительно уменьшает развитие пористости и увеличивает плотность отливки.

Вьщержав металл требуемое время, с зеркала его счищают шлак, присаживают послойно оставшийся графитизи- рующий и магнийсодержащий реагенты.

Вторая стадия обработки чугуна способствует полной глобуляризации графита, измельчению размеров и увеличению их количества, значительно продлевает время сохранения модифицирующего эффекта, что особенно важно -при отливке крупногабаритного литья.Послойный ввод реагентов связан с необходимостью предотвращения непосредственного контакта магнийсо- держащего реагента с расплавом металла. Поэтому сначала вводят графи- тизирующий реагент, а на него засыпают магнийсодержащий. Продувкой металла газом осуществляют взаимодействие и перемешивание его с введенными реагентами. Время продувки составляет 0,5-1- мин. При длительности продувки менее 0,5 мин не обеспечивается полное растворение присадок в металле, а превышение времени более 1 мин нецелесообразно из-за снижения температуры металла и ослабления модифицирующего эффекта.

Пример . Вьшлавку чугуна .осуществляли в индукционной печи ИЧ1-10. Чугун до обработки имел следующий химический состав, мас.%: С С 3,9; Si 1,7; Мп 0,65; S 0,035; Р 0,06. Расплав перегревали до 1450 С вьщерживали в печи 15 мин, затем удаляли шлак и вводили 7 кг цериево- го мишметалла марки МЦ 40, включали печь до полного растворения мишметал

па в расплаве чугуна. В просушенный и разогретый до 300-400 С ковш, оборудованный под продувку, вводили 1,98% от массы расплава или 90% от всего расчетного количества магний- содержащую лигатуру (содержание Mg 8%), затем 1,1% от массы металла или 30% от всего расчетного количест.

20

25

2965894

ва ферросилиция ФС 75. Введенные реагенты пригружали -обрезками просушенной листовой стали марки СТЗ в количестве 2% от массы металла. За5 тем в ковш заливали чугун и после прекращения пироэффекта производили продувку металла в течение 2 мин. После этого вьщерживали чугун 4 мин и удаляли шлак, а затем на зеркало

10 металла послойно ввели 0,4% ферросилиция (20% от расчетного количества реагента), и 0,22% магнийсодержа- щей лигатуры и производили в течение 40 с продувку расплава воздухом.

15 После, удаления тлака производили зап- лавку литейных форм. Другие варианты способа получения чугуна с шаровидной формой графита.были получены в соответствии с граничными параметра-пи режимов и расхода реагентов. Для сравнительного анализа был осуществ.- лен известный способ получения 4 ШГ с применением магнийсодержащей лигатуры того же состава и ферросилиция

й)С 75. . :

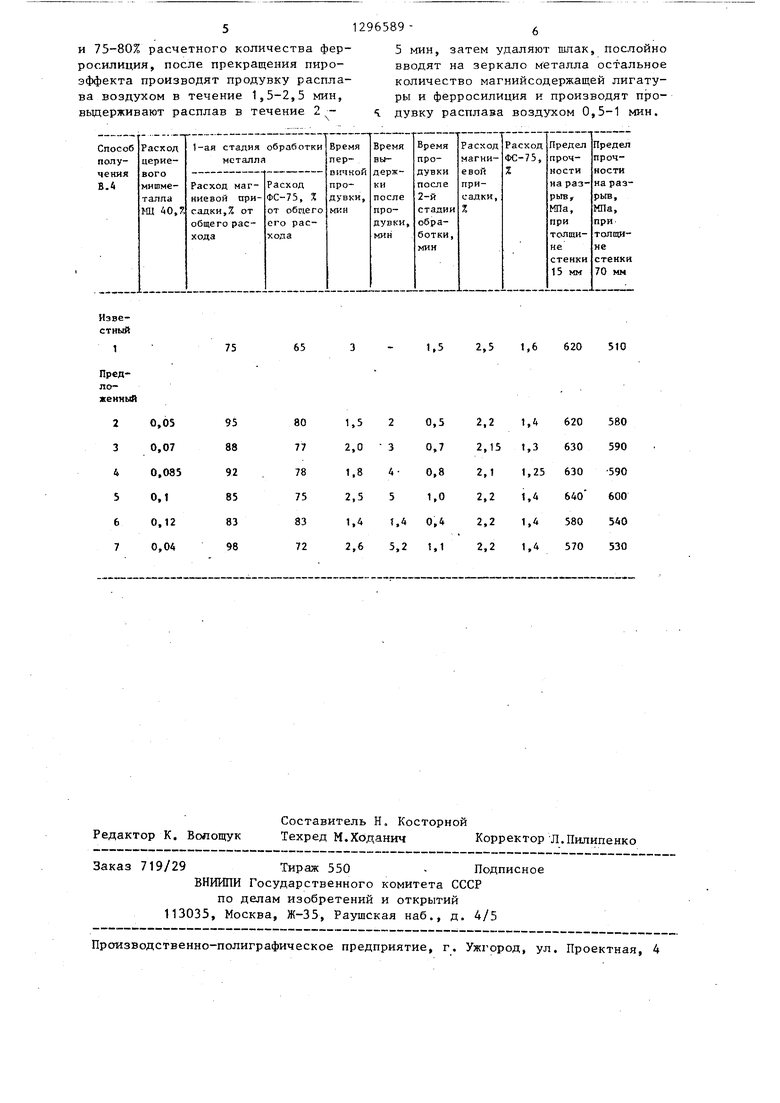

Результаты сравнительных испытаний представлены в табл. 1.

Как следует из таблицы, предваУ) рительная обработка расплава чугуна мишметаллом в тигле печи и ступенчатая обработка чугуна глобулиризующи- ми и графитизирующими реагентами- обеспечивает повьш1ение однородности

5 предела прочности при растяжении, в сечениях отливок различной толщины и снижение расхода модификаторов.

Формула изобретения

40

п

5

Способ получения высокопрочного чугуна, включающий плавку металла, ступенчатую обработку его магнийсо- держащими и графитизирующими присадками при их частичном вводе на дно ковша и на поверхность расплава в ковш с продувкой расплава воздухом, отличающийся тем, что, с целью повышения предела прочности при растяжении в разнотолщинных сечениях отливок и снижения расхода магНИИсодержащих и графитизирующих присадок, перед выпуском металла в тигель печи дополнительно вводят 5 мишметалл в количестве 0,05-0,1% от массы чугуна, расплав выпускают в ковш, на дно которого предварительно вводят 85-95% расчетного количества магнийсодержащей лигатуры

и 75-80% расчетного количества ферросилиция, после прекращения пиро- эффекта производят продувку расплава воздухом в течение 1,5-2,5 мин, вьщерживают расплав в течение

о

Редактор К. Волощук

Составитель Н. Косторной

Техред М.Ходанич Корректор Л.Пилипенко

Заказ 719/29Тираж 550 - Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

1296589-6

5 мин, затем удаляют шлак, послойно вводят на зеркало металла остальное количество магнийсодержащей лигатуры и ферросилиция и производят про- 1 дувку расплава воздухом 0,5-1 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| Способ рафинирующей обработки чугуна с пластинчатым графитом | 1989 |

|

SU1715852A1 |

| Способ получения чугуна с шаровидной формой графита | 1988 |

|

SU1578208A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Способ изготовления отливок из чугуна с шаровидным графитом | 1978 |

|

SU865917A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ХЛАДОСТОЙКОГО ЧУГУНА | 2012 |

|

RU2509159C1 |

| Способ получения чугуна с шаровид-НыМ гРАфиТОМ | 1979 |

|

SU836119A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

Изобретение относится к разра- Воткё способо в получения высокопрочного чугуна. Цель - повьппение однородности предела прочности на разрыв в разнотолщинных сечениях отливок, снижение расхода глобулиризую- щих и графитизирующих реагентов. Спо- :соб получения высокопрочного чугуна включает ступенчатую обработку расплава цериевым мишметаллом, магний- содержащими и графитизирующими реагентами с продувкой расплава газами. Ввод 0,05-0,1% мишу1еталла в .тигель производился перед вьтуском металла и увеличение расхода доли модификатора 1-ой ступени обеспечило повышение однородности 6 в разнотол- щинных сечениях отливок с 620-510 до (620 - 640) - (580 - 600) МПа, снижение расхода модификаторов с 4,1 до 3,6%. 1 табл. с S (Л ел 00 ;о

| Способ получения чугуна с шаровидным графитом | 1971 |

|

SU502946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР W 975807, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-03-15—Публикация

1985-04-01—Подача