Изобретение относится к литейному производству, в частности к получению больших единичных масс высокопрочного чугуна с шаровидным графитом, и может быть применено при отливке сталеразливочных изложниц при поточном производстве крупнотоннажного литья (изложницы, поддоны).

Цель изобретения - стабилизация процесса сфероидизации графита, улучшение качества и уменьшение стоимости чугуна.

Предлагаемый способ получения чугуна с шаровидной формой графита включает обработку чугуна экзотермической шлаковой смесью в количестве 1,0-2,5% от массы металла, затем модифицирование магнием в количестве 0,12-0,17% от массы металла, выдер. жку чугуна в течение 0,3-0,5 ч и вторичное модифицирование сфероидизирующей лигатурой.в количестве 0,05-1,0% .от массы металла.

Чугун сначала обрабатывают экзотермическими шлаковыми смесями в количестве 1,0-2,5% от массы металла, затем слитковым или гранулированным магнием в количестве 0,12-0,17% от .массы металла и выдерживают в течение 0,3-0,5.4. После этого с его поверхности удаляют шлак и производят вторичное модифицирование комплексным модификатором в количестве 0,051,0% от массы металла.

Предварительная десульфурация чугуна производится экзотермической шлаковой смесью и идет с экзотермическим эффектом, поэтому в этот период .нет- потери тепла чугуна, В качестве экзотермической шлаковой смеси применяют известную смесь, содержащую, мас.%: карбит кальция 40-60; графит 5-10; ферросилиций остальное

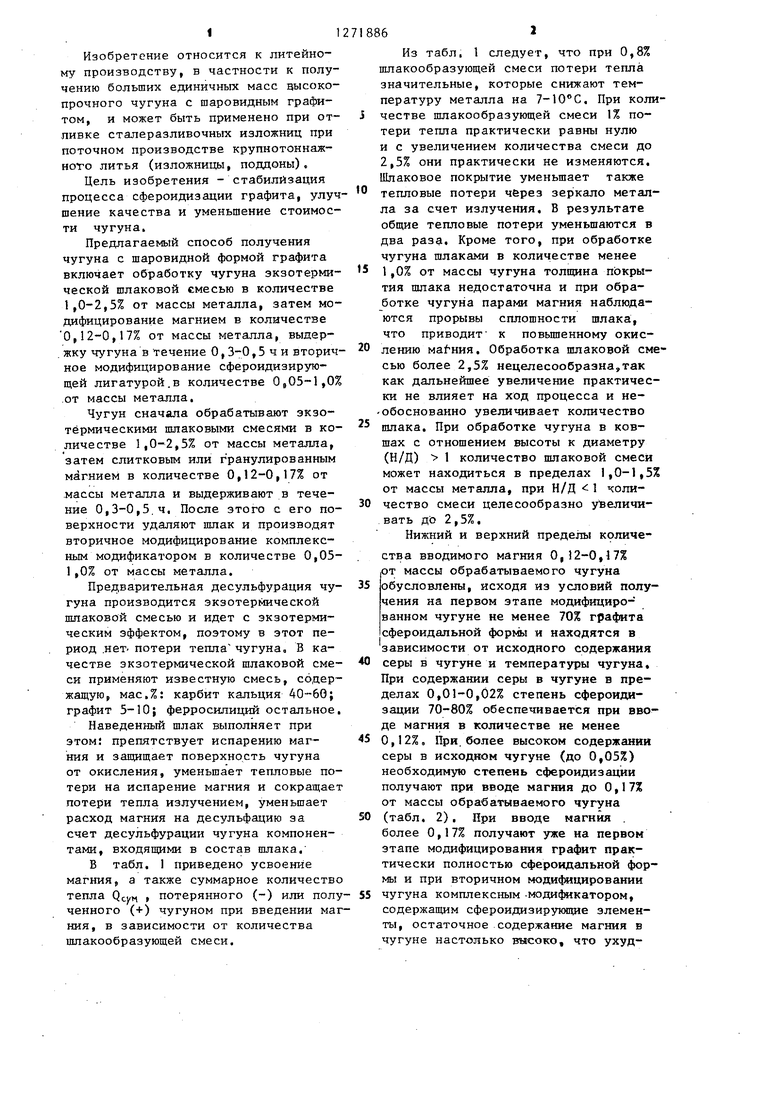

Наведенный шлак выполняет при этом: препятствует испарению магния и защищает поверхность чугуна от окисления, уменьшает тепловые потери на испарение магния и сокращает потери тепла излучением, уменьшает расход магния на десульфацию за счет десульфурации чугуна компонентами, входящими в состав шлака. В табл. 1 приведено усвоение магния, а также суммарное количество тепла Qcyn , потерянного (-) или полученного (+) чугуном при введении магния, в зависимости от количества шлакообразующей смеси.

Из табл, 1 следует, что при 0,8% шлакообразующей смеси потери тепла значительные, которые снижают температуру металла на . При количестве шлакообразующей смеси 1% потери тепла практически равны нулю и с увеличением количества смеси до 2,5% они практически не изменяются. Шлаковое покрытие уменьшает также тепловые потери через зер1капо металла за счет излучения. В результате общие тепловые потери уменьшаются в два раз$. Кроме того, при обработке чугуна шлаками в количестве менее 1,0% от массы чугуна толщина покрытия шлака недостаточна и при обработке чугуна парами магния наблюдаются прорывы сплошности шлака, что приводит к повьш1енному окислению . Обработка шлаковой смесью более 2,5% нецелесообразна,так как дальнейшее увеличение практически не влияет на ход процесса и необоснованно увеличивает количество шлака. При обработке чугуна в ковшах с отношением высоты к диаметру (Н/Д) 1 количество шлаковой смеси может находиться в пределах 1,0-1,5% от массы металла, при Н/Д 1 количество смеси целесообразно увеличивать до 2,5%.

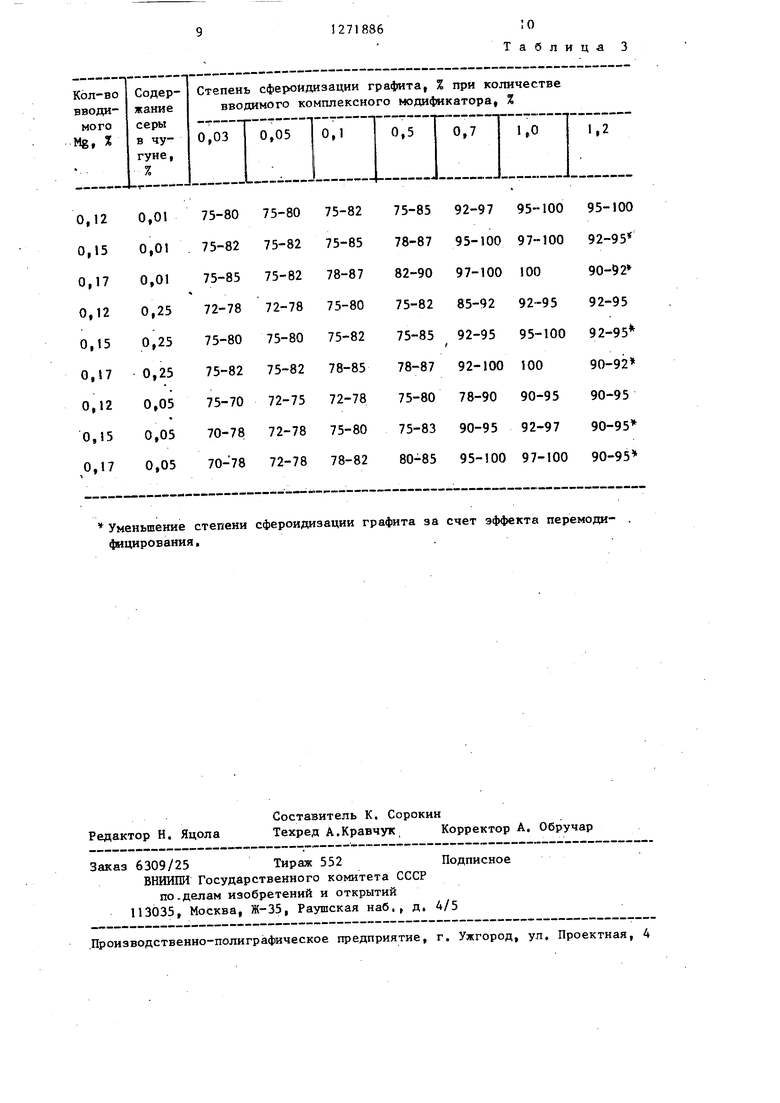

Нижний и верхний пределы количества вводимого магния 0,12-0,17% рт массы обрабатываемого чугуна обусловлены, исходя из условий получения на первом этапе модифицированном чугуне не менее 70% графита сфероидальной и находятся в зависимости от исходного содержания серы в чугуне и температуры чугуна. При содержании серы в чугуне в пределах 0,01-0,02% степень сфероидизации 70-80% обеспечивается при вводе магния в количестве не менее 0,12%, При. более высоком содержании серы в исходиом чугуне (до 0,05%) необходимую степень сфероидизации получают при вводе магиия до 0,17% от массы обрабатываемого чугуна (табл. 2). При вводе магиия . более 0,17% получают уже иа первом этапе модифицирования графит практически полностью сфероидальной формы и при вторичном модифицировании чугуна комплексным Модификатором, содержащим сфероидизирующие элементы, остаточное содержание магния в чугуне настолько высоко, что ухудшается обрабатываемость отливок. Отказываться от вторичного модифици рования нецелесообразно, так как кроме улучшения структуры чугуна и обрабатываемости отливок, эта one радия стабилизирует процесс сфероидизации графита. Это особенно важно при отливке крупнотоннажного металлургического литья, имеющего большой интервал кристаллизации и требующего больпгах масс высокопрочного чугуна. Пределы во времени выдержки чугу на после модифицирования магнием обусловлены необходимостью образова ния устойчивости шлаковой корки на поверхности металла и процессами де сульфации - ресульфурации. При выдержке чугуна менее 0,3 ч на поверхности металла не успевает образоваться достаточно плотная сплошная шлаковая корка, что приво дит к тепловым потерям. Кроме того, этого времени недостаточно для полного всшшвания и удаления в шлак образовавшихся в результате реакций сульфидов, что снижает степень десульфурации. Выдерживать чугун боле 0,5 ч также нецелесообразно, так ка в этом случае наблюдается явление частичного перехода серы из шлака в чугун (ресульфурация), С увеличением времени выдержки возрастает процент перешедшей в чугун серы. Кр ме того, на поверхности ковша за эт время наблюдается образование доста точно прочной шлакометаллической корки, которую трудно удалить и которая может стать причиной остановк процесса модифицирования. Вторичное моди цирование производится сфероидизир5тощей лигатурой в количестве 0,05-1,0% от массы чуг на. Из табл. 3 видно, что ввод модификатора менее 0,05% практически не оказывает влияния на усиление сфероидизирукщего эффекта и улучшение структуры высокопрочного чугуна: ввод более 1,0% модификатора, нецелесообразен, так как, с одной стороны, это приводит к удорожанию чугуна, с другой - к некоторому ухудшению структуры чугуна вследствие эффекта перемодифицирования. Кроме того, ухудшается обрабатываемость отливок. Из табл.3 видно также что степень сфероидизации графита при вводе комплексного модификатора в виде лигатуры в количестве 0,05%, соответствующем нижнему пределу, практически не отличается от степени сфероидизации при вводе комплексного модификатора в количестве 0,03%, т.е,.ниже предлагаемого предела. Однако, при расходе модификатора менее 0,05% в структуре отливок наряду с графитом шаровидной и вермикулярной формы наблюдаются колонии пластинчатого графита, что нежелательно. Ввод в чугун комплексного модификатора в количестве 0,05% и более способствует полному исчезновению колоний пластинчатого графита, и структура состоит исключительно из графита шаровидной и вермикулярной формы. Следовательно, нижний предел расхода модификатора обусловлен не степенью сфероидизации, а недопустимостью получения в структуре колоний пластинчатого графита и соответствует 0,05%. П р и.м е р. Доменный предельный чугун поступает в цех изложниц в чугуновозном ковше. Масса металла в ковше 85 т, температура чугуна v , химический состав, мас.%: С 4,2; Si 0,7; Мп 0,7; Р 0,08; S 0,025. В.порожний чистый чугуновозный ковш, установленный в приямок, оборудованный вентиляционным устройством, загружается экзотермическая смесь,.содержащая карбид кальция, графит, кальцинированную.соду и ферросилиций в количестве 0,76 т (1,5% от массы обрабатываемого чугуна) и производится слив 50 т чугуна при 1380С. При сливе практически весь доменный шлак остается с остатками чугуна в первом ковше. После выдержки в течение 15 мин, необходимых для образования устойчивого шлакового покрытия на поверхности чугуна, производится обработка его слитковым магнием по известному способу НИИ - газ, в котором магний вводится в чугун с помощью полого испарителя. Количество вводимого магния составляет 0,15% или 1,5 кг на 1 т чугуна. Необходимое количество магния вводится за 0,3 ч (2 погружения испарителя). Окончание процесса модифицирования характеризуется обильным дымовыделением, что связано с догоранием продуктов реакции вследствие арушения сплошности шлакового пок1рытия при выемке испарителя. Поэтому после окончания модифицирования чугун выдерживают в течение 0,5ч в приямке при включенной вытяжной вентиляции. За это время на его поверхности образуется корочка шлака и прекращается вьщеление дыма. Потери температуры за период от слива чугуна до начала вторичного модифицирования составляют 80°С. Остаточное содержание магния в пробе, взятой.из ковша, составляет,%; 0,050; углерода 4,0; кремния 0,83,, Вторичнр.е модифицирование чугуна производится при 1300°С комплексным модификатором - лигатурой, содержащей, мас,%: Si Mg 5; Са 4; Fe остальное. Модификатор в количестве .0,5 т (,0% от массы металла) загружают на дно разливочного ковша и покрывают теплоизоляционным покрытием - древесным углем, для защиты поверхности чугуна от окисления, после чего в разливочный ковш сливают модифицироёаниый магнием чугун. Слив чугуна производится так, чтобы основная масса шлака с небольшими остатками металла осталась в чугуновозном ковше. После слива чугуна производят выдержку чугуна в течение 0,5 ч и далее запивку форм изложниц при . Конечный химический состав чугуна изложниц, мас,%: С 3,9; Si 1,2; Мп 0,7; Mg 0,06; S следы; Р 0„08} Са 0,01. Металлическая основа чугуна перлитно-ферритная (П70), графит имеет правильную шаровидную форму, степень сфероидизации не менее 90%, остальнбй графит имеет неправильную шаровидную или вермикулярную форму. Преимущество предлагаемого спосо ба по сравнению с известным заключается в значительном упрощении тех нологического процесса. Предлагаемый способ исключает трудоемкую дополнительнук. операцию, заключающуюс в повторном подогреве чугуна в индукционных печах, который неизбежно вызывает потери магния при высокотемпературных вьщержкнх чугуна, что соответственно, приводит к его пере расходу, увеличивает расход электро энергии и продолжительность техноло гического цикла получения высокопро яого чугуна. Обработка чугуна экзотермическими шлакообразующими смесями по предлагаемому способу не 66 только уменьшает тепловые потери, испарение магния и окисление металла, но также увеличивается стабильность и эффективность процесса модифицирования за счет более глубокой предварительной десульфурации чугуна недефицитной экзотермической шлаковой смесью. Так, содержание серы в чугуне предварительной десульфурации по предлагаемому способу не превьш ает 0,005%, в то время как -десульфурация чугуна по известному способу обеспечивает содержание серы до 0,01%, Содержание серы в исходном чугуне при этом в обоих случаях одинаково и составляет 0,03 - 0,06%. Более глубокое рафинирование металла в результате предварительной обработки по предлагаемому способу позволяет получить высокую степень сфероидизации графита (без колоний пластинчатого) при меньшем (0,05 1,0% к массе жидкого металла) расходе комплексного модификатора по сравнению с известным способом, который обеспечивает необходимую степень сфероидизации при расходе модификатора 1,4%. Кроме того, предварительная обработка чугуна экзотермическими смесями приводит, как правило, к существенному снижению содержания в чугуне газов и элементов демофикаторов, на нейтрализацию которых расходуется до 20% сфероидизирующих добавок. Формула изобрет ения Способ получения чугуна с шаровидной формой графита, включающий обработку чугуна магнием, удаление шлака и последующее модифицирование магнийсодержащей лигатурой и ферросилицием, отличающийся тем, что, с целью стабилизации процесса сфероидизации графита, улучшения качества и уменьшения стоикюсти чугуна, чугун вначале обрабатывают экзотермической шлаковой смесью в количестве 1,0-2,5% от массы чугуна, затем его модифицируют магнием в ко/шчестве 0,12-0,17% от массы чугуна, вьщерживают в течение 0,3-0,5 ч и после удаления шлака осуществляют вторичное модифицирование магнийсодержащей лигатурой в количестве 0,05-1,0% от массы чугуна.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Способ получения высокопрочного чугуна | 1980 |

|

SU1011697A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1148886A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

Изобретение относится к области литейного производства и может быть использовано для получения больших единичных масс высокопрочного чугуна с шаровидным графитом, в частности для производства крупнотоннажного литья. Цель изобретения стабилизация процесса сфероидизации графита, улучшение качества и уменьшение стоимости чугуна. Чугун вначале обрабатывают зкзотермической шлаковой смесью в количестве 1,0 - 2,5% от смеси чугуна, затем модифицируют магнием в количестве 0,12-0,17% от массы чугуна, выдерживают его в течение 0,3-0,5 ч и после удаления шлака проводят повторное модифицирование магнийсодержащей лигатурой в количестве 0,05-1,0% от массы чугуна. (Л 3 табл.

20-40

20-35

0,12

55-60 55-60

45-50 50-55

55-57

Таблица 2 Уменьшение степени сфероидизации графита за фицирования,

:о

1271886

Таблица 3 счет эффекта перемоди- ,

| Способ получения чугуна с шаровидным графитом | 1971 |

|

SU502946A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи чураков в камеру тепловой обработки | 1975 |

|

SU565864A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1985-01-08—Подача