Изобретение относится к технологии машиностроения и может быть использовано для поверхностного упрочнения рабочих поверхностей, подверженных интенсивному износу, стальных и чугунных деталей, преимущественно нежестких винтов и эксцентричных валов.

Известен способ обработки кулачков, имеющих плавный переход криволинейных поверхностей, по копиру небольшой толщины, который крепят к торцу заготовки [1]. По этому копиру лезвийным инструментом обрабатывают небольшой участок; далее ролик щупа перемещается по обработанному ранее участку поверхности.

Недостатками известного способа являются низкая точность обработки нежестких заготовок из-за больших односторонних усилий резания и усилий прижатия щупа, которые ведут к прогибу и бочкообразности. При этом ограниченность способа реализуется в основном при работе лезвийным инструментом и не позволяет использовать его при фрикционном поверхностном упрочнении винтовых и эксцентриковых поверхностей.

Известен способ фрикционного поверхностного упрочнения деталей машин, включающий сообщение вращательного движения заготовке, сообщение инструменту, содержащему корпус в виде диска из материала с низким коэффициентом теплопроводности и с рабочей поверхностью на его периферии, при этом инструмент снабжен пальцами, выполненными из материала с коэффициентом теплопроводности выше, чем у материала диска, и расположенными в радиальных отверстиях, выполненных на рабочей поверхности диска, причем диаметр пальцев берут в 1,2...2 раза больше ширины рабочей поверхности диска, вращательного движения, движения подачи вдоль обрабатываемой поверхности заготовки и независимой поперечной подачи и прижатие упомянутого инструмента к заготовке с постоянным усилием Рф [2].

Недостатками известного способа и инструмента являются удары и вибрации, возникающие в результате быстрого износа пальцев - теплоносителей, изготавливаемых из мягкого быстроизнашивающегося (из меди или латуни) материала, которые резко снижают качество и производительность. При этом быстрый износ пальцев усугубляет значительные силы прижима инструмента к обрабатываемой заготовке (до 1000 Н). Кроме того, сложность конструкции инструмента (наличие дюралюминиевого корпуса в виде ступицы, фланца, болтов и медных или латунных пальцев) при его низкой стойкости требует значительных первоначальных и последующих затрат при эксплуатации, что повышает себестоимость обработки.

Появляющиеся вибрации и удары инструмента резко снижают качество обработанной поверхности, ее отклонение от правильной геометрической формы при увеличивающемся дисбалансе инструмента.

Кроме того, ограниченность способа заключается еще и в том, что не позволяет использовать его при фрикционном поверхностном упрочнении винтовых и эксцентриковых поверхностей.

Задачей изобретения является расширение технологических возможностей способа обработки фрикционным поверхностным упрочнением деталей типа винтов и валов с эксцентриковыми поверхностями, простота и минимальная трудоемкость настройки, возможность устанавливать оптимальные режимы обработки, а также повышение качества обрабатываемой поверхности, производительности и точности обработки.

Поставленная задача решается предлагаемым способом фрикционного поверхностного упрочнения винтов, включающим сообщение вращательного движения заготовке, сообщение инструменту, содержащему установленный на валу индивидуального привода диск трения из материала с низким коэффициентом теплопроводности и рабочей поверхностью на его периферии, вращательного движения, движения подачи вдоль обрабатываемой поверхности заготовки и независимой поперечной подачи и прижатие упомянутого инструмента к заготовке с постоянным усилием Рф, причем диск трения закрепляют на валу индивидуального привода между двумя фланцами с помощью упругого элемента, а упомянутое постоянное усилие Рф создают с помощью гидроцилиндра, корпус которого соединяют с инструментом, и уравновешивают равным ему по величине усилием Рл, которое прикладывают к люнету с опорным роликом посредством поршня гидроцилиндра, при этом диск трения и люнет устанавливают диаметрально противоположно относительно поперечной плоскости заготовки, и используют опорный ролик, выполненный с высотой не менее величины двух шагов упрочняемой винтовой поверхности.

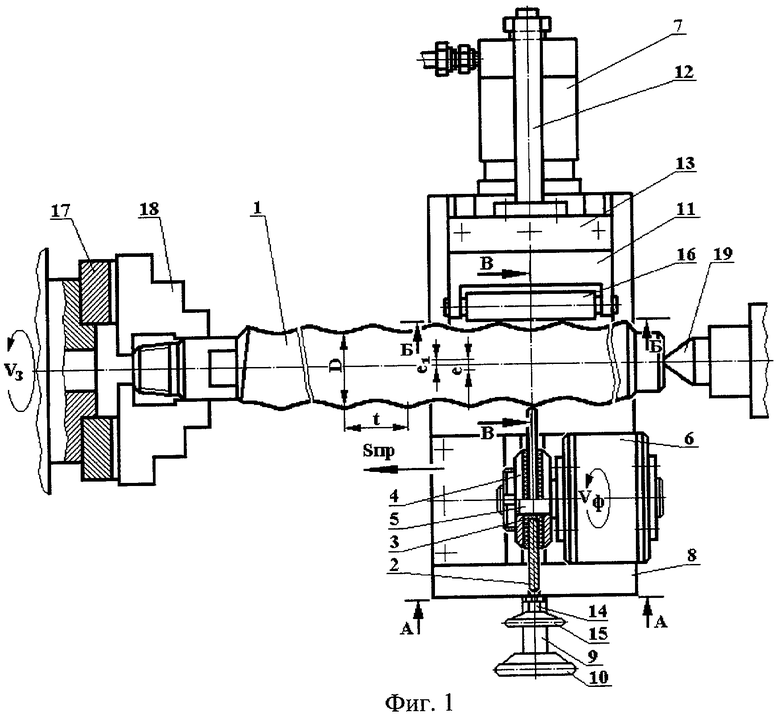

Сущность способа поясняется чертежами.

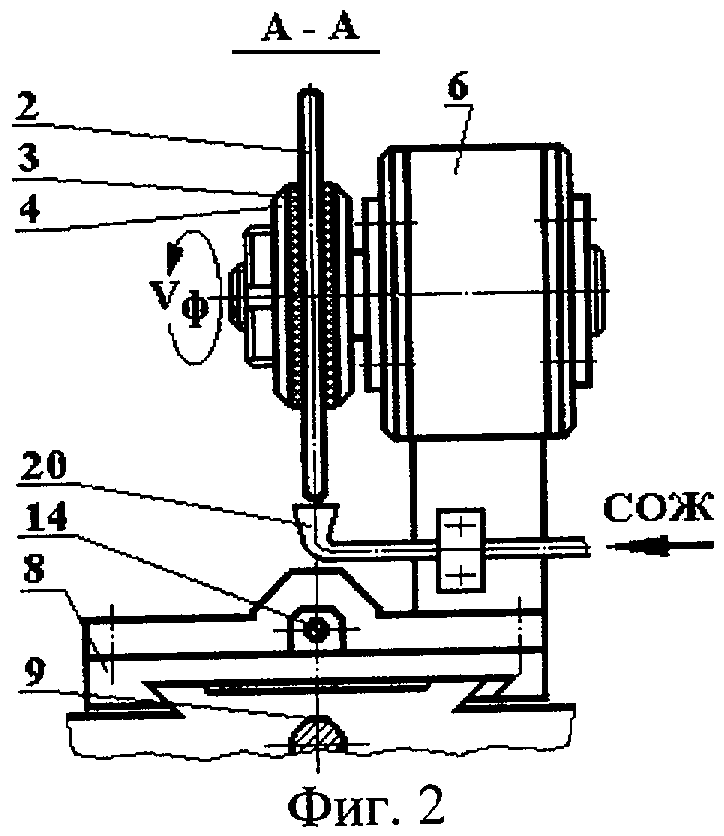

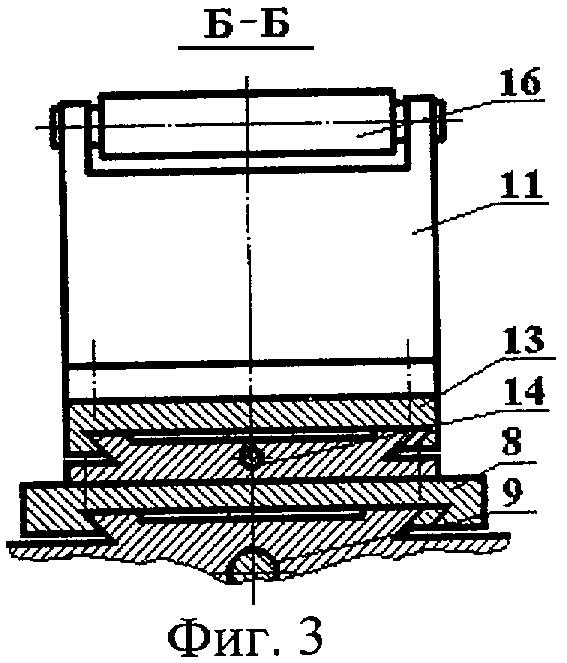

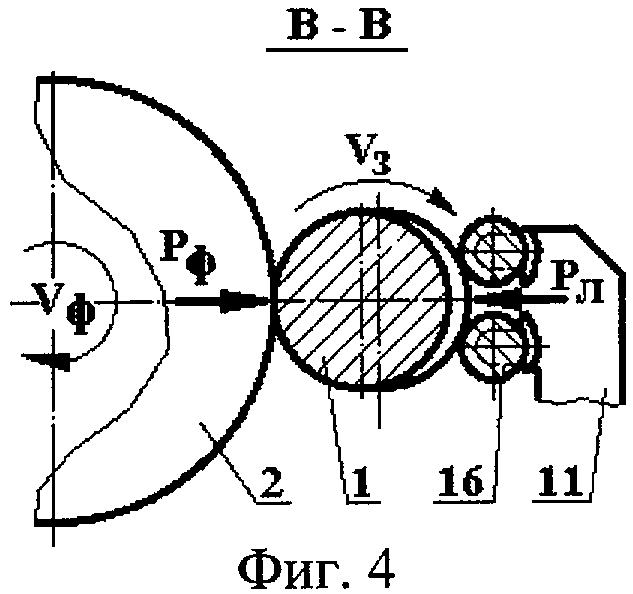

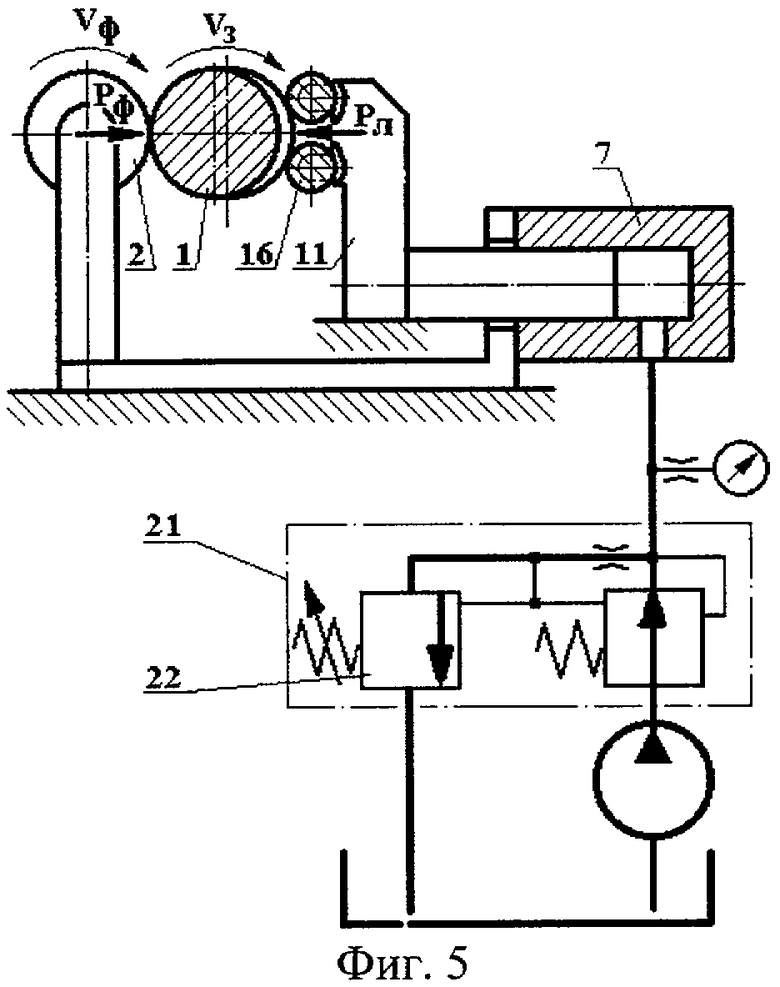

На фиг.1 приведена схема фрикционного поверхностного упрочнения винта по предлагаемому способу с установкой заготовки в патроне токарного станка; на фиг.2 - сечение А-А на фиг.1, общий вид инструмента с приводом для фрикционного поверхностного упрочнения; на фиг.3 - сечение Б-Б на фиг.1, общий вид люнета, на фиг.4 - поперечное сечение В-В на фиг.1, вариант конструкции люнета; на фиг.5 - гидросхема включения инструмента.

Предлагаемый способ предназначен для фрикционного поверхностного упрочнения винтов 1 и включает сообщение заготовке вращательного движения Vз, а инструменту, содержащему диск трения 2 из материала с низким коэффициентом теплопроводности и рабочей поверхностью на его периферии и упругий элемент 3, сообщают вращательное движение Vф, движение продольной подачи Sпр и прижатие с постоянным усилием Рф к обрабатываемой заготовке.

Диск трения 2 установлен и закреплен на упругом элементе 3 между двумя фланцами 4 на валу 5 индивидуального привода 6. Диск трения 2 имеет возможность независимого поперечного перемещения, диктуемого профилем упрочняемой заготовки 1, и прижимается к заготовке с необходимой постоянной силой Рф, развиваемой гидроцилиндром 7. Корпус гидроцилиндра 7 соединен с подвижной в поперечном направлении плитой 8 посредством ходового винта 9, служащего также для предварительной настройки инструмента с помощью маховичка 10, закрепленного на винте 9.

Сила Рф, развиваемая гидроцилиндром 7, уравновешивается силой Рл, приложенной к люнету 11, т.е. Рф=Рл, при этом диск трения 2 и люнет 11 установлены в поперечной плоскости в диаметрально противоположных точках заготовки 1, кроме того, поршень гидроцилиндра 7 соединен с люнетом посредством тяги 12, закрепленной на подвижной плите 13, на которой установлен люнет 11. Предварительную настройку люнета 11 на касание с заготовкой 1 производят с помощью ходового винта 14, соединенного с подвижной плитой 13, маховичком 15.

Люнет 11 имеет опорный цилиндрический ролик 16 высотой не менее двух шагов t упрочняемой винтовой поверхности заготовки, однако с целью устойчивого положения вращающейся заготовки, на которую воздействуют большие встречные силы, конструкция люнета может состоять из двух опорных роликов 16 (см. фиг.4).

Работа по предлагаемому способу фрикционного поверхностного упрочнения производится в следующей последовательности.

К установленной, например, в патроне 17, оснащенном кулачками 18, и поджатой задним центром 19 токарного станка заготовке винта сзади подводят люнет 1 с помощью маховичка 15, который смонтирован на винте 14 верхнего поперечного суппорта 13. Далее маховичком 10, который установлен на винте 9, связанном с подвижной плитой 8, к заготовке подводится диск трения 2, смонтированный на валу привода 6, который установлен на подвижной плите 8.

В гидроцилиндр 7 подается масло под давлением, благодаря чему инструмент 2 и люнет 11 воздействуют на заготовку, создавая определенное усилие Рф=Рл. Настройкой пружины гидроклапана давления (см. гидросхему фиг.5 и описаниие ее ниже) устанавливается усилие Рф, необходимое для фрикционного поверхностного упрочнения, и включается продольная подача Sпр.

Упругий элемент 3, посредством которого диск трения 2 закреплен на валу 5, служит для гашения вибраций, возникающих от погрешности формы диска и заготовки при их обкатывании и контакте, а также для возможности регулирования усилия прижатия диска трения к обрабатываемой поверхности. Изменение жесткости упругого элемента 3 зависит от степени сжатия фланцев 4, между которыми расположены упругий элемент и диск трения. Для охлаждения диска трения при его работе служит сопло 20, через которое на диск трения под давлением поступает смазочно-охлаждающая жидкость (СОЖ).

В включении гидросистемы (фиг.5) в работу и при удалении диска трения от люнета масло в цилиндр поступает через редукционный клапан 21, а при сближении диска трения с люнетом - вытесняется в бак через клапан 22.

Предлагаемый способ и инструмент с устройством для его реализации применим не только для упрочнения винтов, но и для обработки кулачков и валов с эксцентрическими поверхностями.

Пример. Обрабатывался винт левый Н41.1016.01.001 винтового насоса ЭВН5-25-1500, который имеет следующие размеры: общая длина - 1282 мм, длина винтовой части - 1208 мм, диаметр поперечного сечения винта D=27-0,05 мм, эксцентриситет e1=1,65 мм, е=3,3 мм, шаг t=28±0,01 мм, шероховатость Ra=0,4 мкм; винтовая поверхность однозаходная, левого направления; материал - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 5,8 кг.

Обработка проводилась на модернизированном токарно-винторезном станке мод. 16К20 с инструментальной головкой для фрикционного поверхностного упрочнения и люнетом, установленных соответственно спереди и сзади заготовки, на поперечном суппорте станка. Гидропривод инструментальной головки подключен к насосной установке Г48-4, а для поддержания постоянного давления использовался клапан усилия зажима ПГ57-72 (ТУ 2-053-1569-8 1E) [3]. Окружная скорость заготовки vЗ=15,1 м/мин, n3=160 об/мин, продольная подача Sпр=2 мм/об. Диск трения для фрикционного поверхностного упрочнения выполнен из титанового сплава ВТ-5 с шириной рабочей поверхности 10 мм, наружным диаметром 200 мм и рабочей поверхностью в продольном сечении RФ=5 мм. Частота вращения диска nФ=3000 мин-1, vФ=31,42 м/с.

Давление фрикционного диска на заготовку, создаваемое механизмом поперечной подачи станка, составляло РФ=Рл=0,05...0,1 кН. В зону обработки подавали СОЖ - 5% эмульсию.

Глубина и микротвердость упрочненного слоя (белой зоны) составляла соответственно 0,17...0,19 мм и 8...9 ГПа с постепенным понижением микротвердости по глубине до исходного состояния 2,3...2,7 ГПа.

Для обеспечения необходимого качества и размерной точности обработки потребовалось основного времени гораздо меньше, чем при традиционном упрочнении, например, в закалочной печи, при этом термообработка в печи чревата такими дефектами, как искривление оси нежестких заготовок, каким является обрабатываемый винт.

Контроль проводился скобой индикаторной с индикатором ИЧ 10 Б кл. 1 ГОСТ 577-68. Накопленная погрешность между любыми не соседними шагами была не более 0,1 мм, просвет при контроле лекальной линейкой образующих по диаметру выступов - не более 0,07 мм, что допустимо по ТУ.

Благодаря применению предлагаемого способа фрикционного поверхностного упрочнения винтовых поверхностей винтов расширились технологические возможности, улучшилось качество, повысилась износостойкость и долговечность обрабатываемых заготовок за счет поверхностного упрочнения, повысилась производительность обработки за счет выбора оптимальных режимов обработки, снизилась трудоемкость настройки.

Источники информации

1. Справочник технолога-машиностроителя. В 2-х т. Т.1 / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. С.232, рис.17, а.

2. А.с. СССР №1712135, МКИ В 24 B 39/04. Инструмент для фрикционного поверхностного упрочнения. В.И.Кырылив и Т.Н.Каличак. №4732876/27, заяв. 29.08.90, опуб. 15.02.92. Бюл. №6 - прототип.

3. Свешников В.К., Усов А.А. Станочные гидроприводы. Справочник. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1988. - 512 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФРИКЦИОННОГО ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ВИНТОВ | 2005 |

|

RU2290294C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288829C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ С ФРИКЦИОННЫМ ПОВЕРХНОСТНЫМ УПРОЧНЕНИЕМ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288828C1 |

| СПОСОБ ВИБРООБКАТЫВАНИЯ | 2009 |

|

RU2421321C2 |

| СПОСОБ УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2367564C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ | 2007 |

|

RU2347666C1 |

| СПОСОБ ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2349444C1 |

| СПОСОБ ОБКАТЫВАНИЯ ЭЛЕКТРОГОЛОВКОЙ | 2009 |

|

RU2420390C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337806C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 2005 |

|

RU2282528C1 |

Изобретение относится к технологии машиностроения и может быть использовано для поверхностного упрочнения рабочих поверхностей, подверженных интенсивному износу, стальных и чугунных деталей. Способ включает сообщение вращательного движения заготовке, сообщение инструменту, содержащему установленный на валу индивидуального привода диск трения, вращательного движения, движения подачи вдоль обрабатываемой поверхности заготовки и независимой поперечной подачи. Инструмент прижимают к заготовке с постоянным усилием PФ. Диск трения выполнен из материала с низким коэффициентом теплопроводности и рабочей поверхностью на его периферии. Упомянутый диск трения закрепляют на валу индивидуального привода между двумя фланцами с помощью упругого элемента. Постоянное усилие PФ создают с помощью гидроцилиндра, корпус которого соединяют с инструментом. Усилие PФ уравновешивают равным ему по величине усилием Рл, которое прикладывают к люнету с опорным роликом посредством поршня гидроцилиндра. Диск трения и люнет устанавливают диаметрально противоположно относительно поперечной плоскости заготовки. Опорный ролик выполнен с высотой не менее величины двух шагов упрочняемой винтовой поверхности. В результате расширяются технологические возможности, повышается качество обрабатываемой поверхности и точность обработки. 5 ил.

Способ фрикционного поверхностного упрочнения винтов, включающий сообщение вращательного движения заготовке, сообщение инструменту, содержащему установленный на валу индивидуального привода диск трения из материала с низким коэффициентом теплопроводности и рабочей поверхностью на его периферии, вращательного движения, движения подачи вдоль обрабатываемой поверхности заготовки и независимой поперечной подачи и прижатие упомянутого инструмента к заготовке с постоянным усилием РФ, отличающийся тем, что диск трения закрепляют на валу индивидуального привода между двумя фланцами с помощью упругого элемента, а упомянутое постоянное усилие РФ создают с помощью гидроцилиндра, корпус которого соединяют с инструментом, и уравновешивают равным ему по величине усилием Рл, которое прикладывают к люнету с опорным роликом посредством поршня гидроцилиндра, при этом диск трения и люнет устанавливают диаметрально противоположно относительно поперечной плоскости заготовки, и используют опорный ролик, выполненный с высотой не менее величины двух шагов упрочняемой винтовой поверхности.

| Инструмент для фрикционного поверхностного упрочнения | 1990 |

|

SU1712135A1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2008176C1 |

| Устройство для обкатывания винтовых поверхностей | 1982 |

|

SU1031719A1 |

| Устройство для обработки поверхности винтов пластическим деформированием | 1977 |

|

SU662218A1 |

| JP 61103721 А1, 22.05.1986. | |||

Авторы

Даты

2006-12-10—Публикация

2005-06-07—Подача