Изобретение относится к регенерации полимерных материалов и предназначено для использования в резинотехнической промышленности и в производстве полимерных материалов методом литья под давлением, экструзии и прессования.

Известны способы получения термопластичных эластомеров [1-3] на основе полиолефинов и резины отработанных автомобильных покрышек или вторичного этилен-пропилен-диенового каучука, включающий смешение в экструдере или смесителе типа ‘Брабендер’ полиолефина с каучуковой составляющей и, дополнительно, с компатибилизирующей смесью на основе парафиновых масел, сополимера ненасыщенных дикарбоновых кислот, их ангидридов, эфиров, солей и др.

Недостатками известных способов являются низкие механические свойства таких материалов из-за плохой совместимости шинной резины с полиолефинами.

Наиболее близким к настоящему изобретению, по сути и достигаемому результату, является способ получения термопластичного эластомера [4], включающий смешение измельченной шинной резины с сырым каучуком, эпоксидированным каучуком и стеариновой кислотой на вальцах в течение 10 минут для получения базовой смеси, и последующего смешения базовой смеси с вторичным полипропиленом с добавкой сополимера этилена с винилацетатом, в присутствии оксида цинка, дифенилгуанидина и бензотиазолилдисульфида, как ускорителей и вулканизирующих добавок в смесителе типа ‘Брабендер’ при температуре 120-170°С в течение 6 минут.

Данная технология является экономичной, так как приготовление продукта занимает немного времени, позволяет улучшить экологию, используя для получения продукта резину отработанных автомобильных покрышек, однако данный способ характеризуется недостаточными физико-механическими показателями получаемого термопластичного эластомера.

Задача изобретения - разработка способа получения термопластичного эластомера с повышенными физико-механическими свойствами и улучшение экологической обстановки (переработка отходов шинной резины).

Поставленная задача достигается тем, что по способу получения термопластичного эластомера смешением вторичного полиолефина, сырого каучука и измельченной шинной резины, согласно предлагаемому изобретению, предварительно на первой стадии смешивают измельченную шинную резину с девулканизирующим агентом - битумом в соотношении 1:1 и выдерживают при температуре 160-170°С в течение 4-5 часов, на второй стадии смесь вальцуют в течение 20-90 минут, а затем на третьей стадии вводят в базовую смесь полиэтилен низкого или высокого давления (ПЭНД или ПЭВД) и сырой этилен-пропилен-диеновый каучук при следующем соотношении компонентов, мас.ч.:

1) измельченная шинная резина/битум - 15-40

2) вторичный полиэтилен низкого или высокого давления (ПЭНД или ПЭВД) - 40-50,

3) этилен-пропилен-диеновый каучук (ЭПДК) - 15-35,

и перемешивают в течение 10-15 минут при температуре 160-170°С и скорости вращения ротора 80-120 оборотов в минуту.

В качестве девулканизирующего агента шинной резины используют битум (ГОСТ 6617-76, ГОСТ 9548-74, ГОСТ 9812-74, ГОСТ 21822-87), представляющий собой смесь высокомолекулярных углеводородов нефти. В качестве измельченной шинной резины используют измельченный протекторный вулканизат с размером частиц 0,5-0,75 мм. В качестве сырого каучука используют этилен-пропилен-диеновый каучук (ЭПДК). Вторичный полиолефин вторичный полиэтилен низкого или высокого давления (ПЭНД или ПЭВД).

Принцип действия битума заключается в следующем:

при термомеханическом воздействии (смешение, прогрев, вальцевание) измельченной шинной резины и битума, компоненты битума глубоко проникают в массу шинной резины, разрыхляют и пластифицируют ее, и при одновременном воздействии температуры и механической нагрузки вызывают расщепление серных мостиков в вулканизированной структуре резины. Битум экстрагирует часть освобожденных молекул серы. Далее, при введении в смесь этилен-пропилен-диенового каучука (ЭПДК) и вторичного полиэтилена низкого (ПЭНД) или высокого (ПЭВД) давления битум обеспечивает лучшую совместимость компонентов. При интенсивном перемешивании и нагревании компонентов смеси в смесителе происходит вулканизация битумом и присутствующей в системе серой (экстрагированной из шинного вулканизата и собственной серой битума) измельченной шинной резины с сырым каучуком в матрице полиэтилена. Процесс динамической вулканизации компонентов каучуковой фазы в матрице полиэтилена приводит к устойчивой структуре с взаимопроникновением фаз, что обеспечивает высокие механические показатели материала.

Способ осуществляют следующим образом:

первая стадия - смешивают измельченную шинную резину с битумом в соотношении 1:1 и прогревают смесь при температуре 160-170°С в течение 4-5 часов;

вторая стадия - после прогрева смесь подвергается вальцеванию в течении 20-90 минут;

третья стадия - полученный на второй стадии продукт смешивают с сырым этилен-пропилен-диеновым каучуком (ЭПДК) и вторичным полиэтиленом низкого или высокого давления (ПЭНД или ПЭВД) в смесителе в соотношении:

- измельченная шинная резина/битум - 15-40 мас.ч.;

- вторичный полиэтилен низкого или высокого давления (ПЭНД или ПЭВД) - 40-50 мас.ч.;

- этилен-пропилен-диеновый каучук (ЭПДК) - 15-35 мас.ч.

при температуре 160-170°С, скорости ротора 80-120 оборотов в минуту в течение 10-15 минут.

Полученный продукт прессуют в пластины толщиной 1 мм при температуре 180°С и давлении 10МПа. Из полученных пластин вырезают образцы для физико-механических испытаний. Определение предела прочности (ПП) и удлинение (ОУ) при разрыве проводят на тестирующей машине ‘Instron-1122’ при скорости деформирования 100 мм/мин при комнатной температуре.

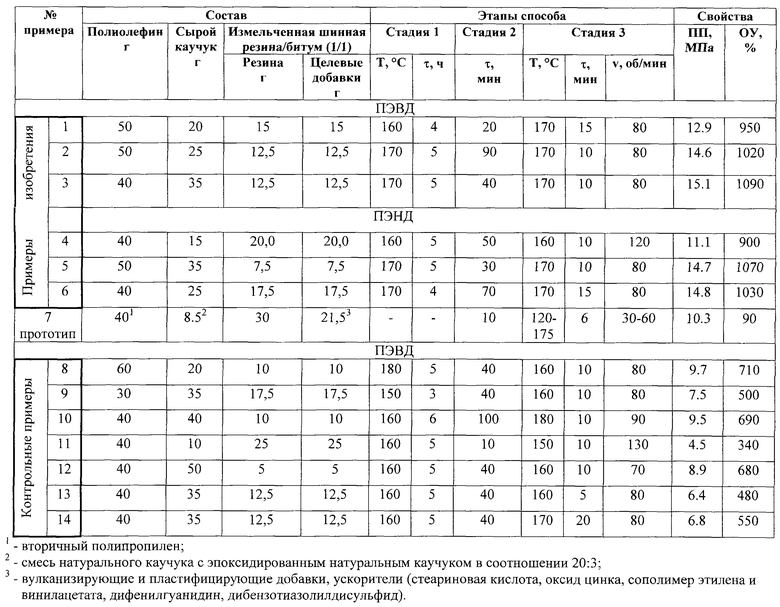

В таблице приведены конкретные примеры (1-6) осуществления способа, пример (7) по прототипу и контрольные примеры сравнения (к.пр. 8-14), выходящие за рамки настоящего изобретения.

Из таблицы следует, что:

- предложенный способ получения термопластичного эластомера позволяет значительно улучшить показатели предела прочности и относительного удлинения при разрыве (пр.и. 1-6);

- увеличение содержания вторичного полиэтилена низкого или высокого давления (ПЭНД или ПЭВД) приводит к падению показателей ОУ и ПП при разрыве. Материал может вообще утратить свойства эластомера (к.пр. 8);

- увеличение содержания сырого этилен-пропилен-диенового каучука (ЭПДК) и смеси измельченная шинная резина/битум приводит к потере термопластичности материала и, следовательно, его способности перерабатываться (к.пр. 10);

- увеличение содержания измельченной шинной резины или битума в смеси измельченная шинная резина/битум приводит к резкому падению показателей ПП и ОУ материала, поскольку часть шинного вулканизата остается в вулканизированном состоянии, или часть битума остается в неотвержденном состоянии (к.пр. 11);

- снижение температуры и времени прогрева смеси измельченная шинная резина/битум на стадии 1 приводит к ухудшению показателей ПП и ОУ за счет недостаточной степени набухания шинного вулканизата в битуме и снижения степени девулканизации резины (к.пр. 9);

- увеличение температуры и времени прогрева смеси измельченная шинная резина/битум на стадии 1 приводит к преждевременной ее вулканизации, окислению и циклизации битума, что ведет к снижению показателей ПП и ОУ (к.пр. 8, 10);

- уменьшение времени вальцевания смеси измельченная шинная резина/битум на стадии 2 приводит к снижению показателей ПП и ОУ за счет недостаточной степени девулканизации шинного вулканизата (к.пр. 11);

- увеличение времени вальцевания смеси измельченная шинная резина/битум на стадии 2 не является целесообразным, поскольку не приводит к дальнейшему улучшению свойств конечного материала (к.пр. 10);

- снижение температуры, времени и скорости оборотов ротора в смесителе на стадии 3 приводит к снижению показателей ПП и ОУ за счет недостаточной степени диспергирования компонентов и недостаточной степени ревулканизации каучуковой фазы (к.пр. 11, 12, 13);

- увеличение температуры, времени и скорости оборотов ротора приводит к снижению показателей ПП и ОУ за счет сшивания полиэтиленовой матрицы (к.пр. 10, 11, 14).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И ВУЛКАНИЗАТЫ НА ОСНОВЕ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛОВЫМ СПИРТОМ | 2011 |

|

RU2570023C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2343170C2 |

| ТЕРМОПЛАСТИЧНАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ БЛОК-СОПОЛИМЕРА СТИРОЛА И КРИСТАЛЛИЧЕСКИХ ПОЛИМЕРОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2556638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2497844C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТЛОЙ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2006 |

|

RU2361892C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНЫ | 2004 |

|

RU2312872C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2008 |

|

RU2376325C2 |

| РЕЗИНОСОДЕРЖАЩИЙ ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2004 |

|

RU2266934C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2510881C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2011 |

|

RU2458943C1 |

Изобретение относится к регенерации полимерных материалов и предназначено для использования в резинотехнической промышленности и в производстве полимерных материалов методом литья под давлением, экструзии и прессования. На первой стадии смешивают резиновую крошку, представляющую собой измельченную резину автомобильных покрышек, с девулканизирующим агентом - битумом в соотношении 1:1 и выдерживают при температуре 160-170°С в течение 4-5 часов. Затем на второй стадии смесь вальцуют в течение 20-90 минут. После чего на третьей стадии в смесь вводят полиэтилен низкого или высокого давления и перемешивают в течение 10-15 минут при температуре 160-170°С и скорости вращения ротора 80-120 оборотов в минуту. Полученный термопластичный эластомер обладает повышенными физико-механическими свойствами, при этом улучшается экологическая обстановка. 1 табл.

Способ получения термопластичного эластомера, включающий смешивание измельченной резины автомобильных покрышек с девулканизирующим агентом, вторичным полиэтиленом низкого или высокого давления и сырым каучуком и вальцевание смеси, отличающийся тем, что предварительно на первой стадии смешивают измельченную резину автомобильных покрышек с девулканизирующим агентом, в качестве которого используют битум, в соотношении 1:1 и выдерживают при температуре 160-170°С в течение 4-5 ч, на второй стадии смесь вальцуют в течение 20-90 мин, а затем на третьей стадии в смесь вводят вторичный полиэтилен низкого или высокого давления и сырой этиленпропилендиеновый каучук при следующем соотношении компонентов, мас.ч.:

Смесь измельченной резины и битума 15-40

Вторичный полиэтилен низкого или высокого давления 40-50

Этиленпропилендиеновый каучук 15-35

и перемешивают в течение 10-15 мин при температуре 160-170°С и скорости вращения ротора 80-120 об/мин.

| US 6313183 B1, 06.11.2001 | |||

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОЙ КОМПОЗИЦИИ И БИТУМНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2162475C2 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ СТРОИТЕЛЬНЫХ СООРУЖЕНИЙ И КОНСТРУКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2129133C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПОЗИЦИИ ДЛЯ ГИДРОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ НА БИТУМИНОЗНО-ПОЛИМЕРНОЙ ОСНОВЕ | 1998 |

|

RU2142969C1 |

| US 6384145 B1, 07.05.2002 | |||

| Композиция для изготовления пленочного полимерного материала | 1980 |

|

SU897799A1 |

Авторы

Даты

2004-12-10—Публикация

2003-05-19—Подача