Изобретения относятся к моющим средствам и способам их применения.

Изобретения могут быть использованы для химической обработки, обезжиривания и очистки металлических (например, из углеродистых и легированных конструкционных сталей, таких как Ст.08, 30, 35, из рессорно-пружинных сталей: 60С2, 65Г, из легированных сталей: 15Х, 12ХН3А и т.д.) и неметаллических (например, керамических, железобетонных) поверхностей от композиций органических (углеводородных) и неорганических загрязнений, таких как нефтепродукты, в частности асфальтосмолопарафиновые отложения, мазут, смазки, животные и растительные жиры и масла, технологические материалы, топливо и продукты его сгорания, конденсаты, суспензии, оксиды, гидрокисды, соли и т.д. с одновременным обеспечением защиты очищаемой поверхности от образования последних (антикоррозионной защиты) и созданием на ней защитных покрытии с низкой адгезией к основному материалу поверхности и высокой к загрязнениям.

В основном изобретения относятся к очистке объектов, используемых в нефтяной и связанных с ней отраслях промышленности. Так, например, они могут быть использованы при удалении густых нефтяных загрязнений из резервуаров-контейнеров или любых других стационарных и передвижных технологических емкостей для хранения и/или обработки нефти и подобных продуктов.

Также изобретения могут быть применены:

- в нефтяной, нефтедобывающей и нефтеперерабатывающей промышленности для очистки и защиты технологического оборудования, в том числе в труднодоступных местах (в узких стволах, на большой глубине и т.д.), в которых исключено присутствие человека, и при подготовке нефтяных резервуаров к ремонтным работам или дефектоскопии;

- в машино-, самолето- и судостроении для очистки и защиты поверхностей деталей и узлов;

- в приборостроении и в электронной промышленности для очистки и защиты радиодеталей и металлических элементов конструкций;

- на транспорте и в железнодорожном хозяйстве для химико-механизированной мойки и очистки технологического оборудования, транспортных средств, запчастей;

- в коммунальном хозяйстве для очистки систем водоснабжения и кондиционирования.

Изобретения могут быть также использованы при дезинфекции и мойке грунта.

В область применения заявляемых изобретений входит также очистка и обеззараживание “отмытых” загрязнений (как правило углеводородов), предназначенных для вторичного использования, от отходов (как правило неорганического происхождения), подлежащих утилизации.

Принятые обозначения и понятия

ПАВ - поверхностно активные вещества

ТМС - техническое моющее средство - то, чем непосредственно производят обработку очищаемой поверхности, т.е. воздействуют на загрязнение. Таким образом, в материалах заявки под ТМС понимаются также рабочие растворы и наоборот, т.е. ТМС и рабочие растворы - эквивалентные понятия. Им противопоставляются концентраты ТМС или концентраты их компонентов и вода

рН - кислотность

з.п. - зависимый пункт

ОП - отличительные признаки

Уровень техники

Известна композиция ТМС, предназначенного для очистки поверхности от загрязнений органического и неорганического происхождения (патент РФ №2169175, А 61 L 42/16), включающая в свой состав органические и неорганическое соединения - ПАВ (в частности, неионогенные и катионоактивные) и воду, а также известен способ очистки поверхности (преимущественно металлической) от загрязнений органического и неорганического происхождения (патент РФ №2165318 А 61 L 42/16), заключающийся в том, что осуществляют промывку очищаемой поверхности ТМС, включающим органические и неорганическое соединения (ПАВ, например неионогенное и катионоактивное, и воду), т.е. в использовании известного ТМС.

Указанные композиция и способ просты в реализации и позволяют быстро и качественно очищать поверхности от органических загрязнений.

В настоящее время, судя по информации, предоставляемой разработчиками таких композиции и способа, последние находят все более широкое применение благодаря эффективности и безвредности для персонала, а также благодаря экологической безопасности применения при соблюдении установленных технологических режимов, в частности концентраций (торговая марка “O-БИС” удачно отражает привлекательность указанных композиции и способа).

По совокупности существенных признаков данные композиция и способ выбраны заявителями в качестве ближайших аналогов объектам изобретений, соответственно в качестве прототипа-композиции и прототипа-способа.

Одним из главных недостатков прототипа-композиции является жестко заданный многокомпонентный рецепт (включает неионогенные и ионогенные ПАВ, полиэлектролит, соли бензойной кислоты и активную составляющую - натривое соединение фосфорной, и/или углекислой, и/или другой минеральной кислоты, или соли щелочного металла этих кислот, либо кальцинированную соду и фосфаты, либо кальцинированную соду, фосфат натрия и метасиликат), предопределяющий невозможность применения такого ТМС для автоматической и полуавтоматической очистки поверхностей от загрязнений различного происхождения при качественном и количественном регулировании состава рабочих растворов, требуемом для оптимизации процесса очистки, минимизации расхода реагентов, уменьшения концентрации последних в стоках. При этом прототип-композиция не позволяет автоматически бесконтактно контролировать вид ТМС и концентрацию в нем активных составляющих, а также автоматически безынерционно управлять подачей ТМС различного состава и различной концентрации (например, при корректировке рабочего раствора), менять физические свойства рабочих растворов (например, плотность), повысить химическую активность реагентов.

Еще одним из главных недостатков прототипа-композиции и одним из главных недостатков прототипа-способа является использование в составе ТМС большого количества кальцинированной соды (ее массовая доля в рабочем растворе составляет примерно 1%) как основного компонента (а в ряде случаев и единственного) активной составляющей ТМС. В результате имеет место выраженное взаимодействие рабочего раствора с очищаемой поверхностью, требующее введения в ТМС избыточного количества ингибитора и др.

Здесь также следует сказать и еще об одном общем недостатке прототипа-композиции и прототипа-способа: об ориентации на дешевый реагент - кальцинированную соду, высокие концентрации которой (по замечаниям самих разработчиков прототипов, сделанным в упомянутом патенте на способ) влияют на условия труда рабочих и активизируют коррозию технологического оборудования, тогда как низкие (см. там же) приводят к возрастанию стоимости ТМС. При этом важно подчеркнуть, что применение кальцинированной соды в промышленных масштабах в комплексе с разлагаемыми при температуре 65° С ПАВ (выбранными разработчиками прототипов) малоэффективно, т.к. оптимальный режим использования такого реагента предполагает нагрев рабочих растворов с отмываемыми деталями до температур выше 95° С - хорошо известное из уровня техники кипячение деталей и узлов в 0,5... 2% растворе кальцинированной соды в воде.

При этом прототип-способ предполагает, что очистку поверхностей осуществляют с помощью моющего средства, имеющего в своем составе либо одно или несколько неионогенных ПАВ, электролит и кальцинированную соду, либо указанные компоненты с замещением незначительной части (порядка 10%) последнего из них ингибитором коррозии. Практика же показывает, что при очистке одной металлической поверхности целесообразно на начальных этапах использовать ТМС, в состав которого не входит ингибитор коррозии, а на заключительных этапах ТМС, в составе которых практически отсутствуют, например, неорганические соли, щелочи и другие аналогичные им по действию компоненты. Использование же упомянутых моющих средств, применяемых в прототипе-способе, приводит: первого - к заметному повреждению очищаемой поверхности, второго - к снижению эффективности очистки, хотя и в этом случае по-прежнему имеет место повреждение очищаемой поверхности, т.е. и в том, и в другом случае задача решается как бы “наполовину”.

Аналогичная несбалансированность состава, правда, выраженная в меньшей степени, имеет место и в отношении количеств других компонентов прототипа-композиции.

К недостатку прототипа-композиции относится также неудобство транспортировки и хранения его основы, выполненной в виде сухой порошкообразной смеси, необходимо соблюдение особых требований по герметичности, влажности, температуре и проч. При этом все равно рабочий раствор приходится приготавливать незадолго до очистки, поскольку имеет место нестойкость некоторых компонентов прототипа-композиции, например некоторых ПАВ.

Здесь следует отметить и сложность приготовления ТМС из порошкообразной смеси в “полевых” условиях, а также ее практическую неприменимость для автоматической корректировки и изменения состава рабочих растворов.

К недостаткам прототипа-композиции и прототипа-способа можно отнести и малую изученность (о которой заявляют сами авторы прототипов - см. упомянутые патенты) физико-химических процессов, положенных в основу прототипа-способа, а также влияния совокупности свойств каждого из используемых в прототипе-композиции компонентов на свойства рабочих растворов, что не позволяет практически предсказать результат воздействия на загрязнения и обрабатываемую поверхность.

Существенными недостатками прототипа-способа являются непригодность положенного в его основу моющего средства для очистки поверхностей при температурах выше 65° С (см. также выше относительно неэффективности применения при низких температурах кальцинированной соды), а также использование одного резервуара для подачи моющего раствора в зону промывки и для отстоя углеводородов (т.е. наличие только одной стадии очистки). Это значительно ограничивает области возможного использования прототипа-способа.

Следует отметить, что современный уровень техники позволяет конструировать и изготавливать недорогие, удобные в эксплуатации, многокамерные резервуары. В этой связи к недостаткам прототипа-способа можно также отнести и его ориентацию на дешевое оборудование, что не позволяет в условиях промышленного применения раскрыть весь потенциал современных ТМС, ограничивая экономическую целесообразность внедрения прототипов лишь проведением научно-исследовательских и экспериментальных работ.

Авторам заявляемых изобретений известны также и другие ТМС, отвечающие современным требованиям к качеству очистки, пажаробезопасности, условиям труда обслуживающего персонала. Мотивом создания представляемых изобретений и, в особенности, заявляемого способа стало желание создать условия для одновременного использования преимуществ всего разнообразия современных ТМС в промышленных масштабах.

Сущность изобретений

Упомянутые исследования прототипов позволили обнаружить направления совершенствования ТМС и способов их применения в указанной области, а также создания многофункционального мобильного оборудования, предназначенного для массового внедрения. Проведенная в этих направлениях работа позволила выявить отличительные признаки (далее ОП) представляемых изобретений.

Цель изобретений - повышение эффективности упомянутой очистки при повышении экономических и экологических показателей.

Еще одной целью изобретений является комплексная автоматизация процесса очистки.

Задача изобретений - разработка ТМС переменного сбалансированного состава с включением в них групп веществ с изученным совместным влиянием на загрязнения и обрабатываемую поверхность и высокопроизводительных техпроцессов их применения при использовании недорогих, нетоксичных и экологически безопасных композиций, обладающих способностью к самоочистке.

Изобретения охватывают также решение задач выбора требуемых состава и концентрации рабочих растворов, а также условий удаления загрязнений с поверхностей различных материалов.

Технический результат использования изобретений предполагает

- повышение (здесь и далее - в сравнении с прототипом) эффективности использования реагента;

- улучшение дезинфицирующего и моющего действия;

- повышение качества дезинфекции и очистки;

- повышение степени очистки;

- повышение антикоррозионных свойств обработанных поверхностей;

- уменьшение коррозионных свойств рабочего раствора;

- возможность управлять свойствами дезинфицирующего и моющего раствора;

- улучшение извлечения загрязнений (повышение вероятности их извлечения);

- снижение трудозатрат;

- снижение энергозатрат;

- снижение себестоимости;

- обеспечение возможности регенерации рабочего раствора;

- улучшение общих показателей;

- упрощение технологического процесса;

- увеличение ресурса оборудования;

- упрощение процесса обслуживания оборудования;

- высокая надежность техпроцесса;

- снижение риска возникновения профессиональных заболеваний;

- возвращение воды на вторичное использование;

- отсутствие вредных выбросов и испарений;

- снижение риска ошибок и отступлений от установленных технологических режимов;

- расширение номенклатуры исходного сырья (использование широко распространенных доступных материалов, позволяющих осуществлять хранение при нормальных условиях на открытом воздухе);

- исключение затрат времени на межоперационные мероприятия (транспортировку, загрузку, контроль и проч.) при изготовлении рабочих растворов.

Дополнительный к заявленному технический результат использования первого объекта предполагает

- увеличение грязеемкости;

- уменьшение количества растворителя;

- уменьшение количества реагента;

- увеличение степени разделения компонентов;

- пригодность для повторного использования;

- повышение срока хранения готового препарата;

- самоочищение рабочего раствора;

- расширение температурного диапазона применения;

- биоразлагаемость;

- снижение класса опасности ТМС;

- снижение трудоемкости производства целевого продукта.

Дополнительный к заявленному технический результат использования второго объекта предполагает

- повышение моющей активности рабочего раствора;

- повышение эффективности разделения компонентов в стоке;

- качественная сепарация;

- повышение быстродействия системы при переходе на различные режимы работы;

- непрерывное удаление осадка и рабочего раствора (рециркуляция рабочего раствора);

- снижение влажности удаляемых загрязнений;

- возможность подготовки загрязнений к утилизации;

- возможность вторичного использования части загрязнения;

- снижение риска попадания загрязнений на землю или в воду;

- возможность механизации и автоматизации очистки.

Заявляемый технический результат достигается следующим.

По первому заявляемому объекту.

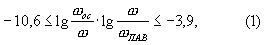

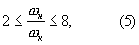

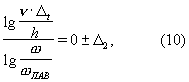

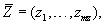

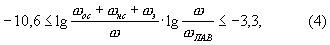

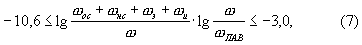

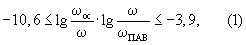

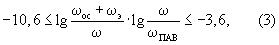

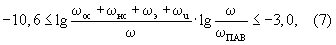

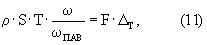

В композицию ТМС, предназначенного для дезинфекции и очистки поверхности от загрязнений органического и неорганического происхождения, включающую органические и неорганическое соединения (неионогенное и катионоактивное ПАВ и воду), введены следующие ОП: в качестве органических соединений она дополнительно включает не проявляющую выраженных поверхностно-активных свойств соль, выбранную из перечня: глюконат натрия, калия или кальция, натриевая соль глицина, натриевая соль полиакриловой кислоты (модифицированная эфирными группами), бензоат натрия, олеат натрия, либо смесь солей, содержащую как минимум одну соль из перечисленных, при этом массовые доли указанных соединений удовлетворяют условию

где ω oc - массовая доля в ТМС органической соли либо смеси органических солей,

ω - массовая доля в ТМС воды,

ω ПАВ - массовая доля в ТМС поверхностно-активных веществ.

Также заявляемый технический результат достигается за счет введения в композицию ряда частных ОП:

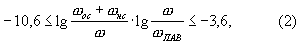

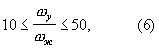

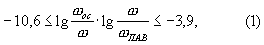

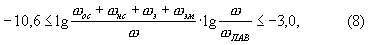

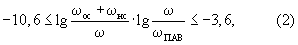

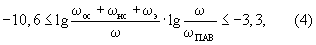

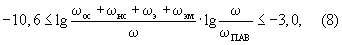

- в качестве неорганического соединения композиция может дополнительно включать соль, выбранную из перечня: метасиликат натрия, калия или кальция, фосфат, карбонат, гидрокарбонат, силикат, триполифосфат, гексаметафосфат, сульфат натрия, либо смесь солей, содержащую как минимум одну соль из перечисленных, при этом массовые доли указанных соединений должны удовлетворять условию

где ω нс - массовая доля в ТМС неорганической соли либо смеси неорганических солей;

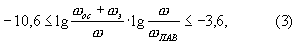

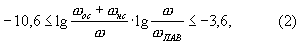

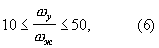

- в качестве органического соединения композиция может дополнительно включать не проявляющий выраженных поверхностно-активных свойств спирт с алкоксильными группами, выбранный из перечня: бутиловый эфир дигликоля, бутилдигликоль, либо смесь таких спиртов, содержащую как минимум один спирт из перечисленных, при этом массовые доли указанных соединений должны удовлетворять условию

где ω э - массовая доля спирта либо смеси спиртов;

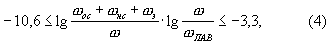

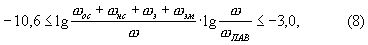

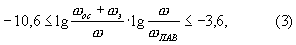

- массовые доли указанных соединений композиции могут удовлетворять условию

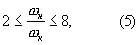

- в качестве неионогенного ПАВ композиция может дополнительно включать соединение из перечня: синтанол, неонол, блок сополимера окиси пропилена и окиси этилена, оксиэтилированные полиоксипропиленгликолевые производные этилендиамина или этилендиамида, оксиэтилированный спирт, либо произвольную смесь таких соединений, а в качестве катионоактивного ПАВ она может включать соединение из перечня: триэтаноламин, тетранатрийсульфоаминсульфонат, соединения пиридина, хинолина, фталазина, бензимидазола, бензотриазола, морфолина, тиаморфолина, пиперидина, бензоксазина, полиэтиленгликолевый эфир токоферола либо произвольную смесь таких соединений, при этом массовые доли неионогенных и катионоактивных ПАВ должны удовлетворять условию

где ω н - массовая доля в ТМС неионогенного ПАВ либо смеси таких ПАВ,

ω к - массовая доля в ТМС катионоактивного ПАВ либо смеси таких ПАВ;

- в качестве воды композиция может дополнительно включать натуральную воду с биохимической потребностью в кислороде менее 60 мг/л;

- в качестве воды композиция может включать деионизированную умягченную очищенную, химически подготовленную воду первичного или вторичного использования с биохимической потребностью в кислороде менее 30 мг/л и удельной электропроводностью не более 10-5 Oм-1·м-1, содержащую менее 0,2 мг/л растворимых солей кальция и магния и менее 30 мг/л взвешенных твердых веществ;

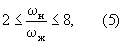

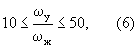

- в качестве воды композиция может дополнительно включать смесь умягченной воды и жесткой воды (содержание солей жесткости более 2 мг/л), при этом массовые доли умягченной воды и жесткой воды должны удовлетворять условию

где ω у - массовая доля в ТМС умягченной воды,

ω ж - массовая доля в ТМС жесткой воды;

- в качестве жесткой воды композиция может включать искусственно минерализованную воду первичного или вторичного использования с биохимической потребностью в кислороде менее 60 мг/л;

- композиция quantum satis может дополнительно включать газы пропеленты либо барботирующие газы, выбранные из перечня: аргон, гелий, азот, закись азота, диоксид углерода либо произвольную смесь таких газов, либо другой газ, не вошедший в перечень, например воздух;

- композиция может быть выполнена негазированной, или слабогазированной, или среднегазированной, или сильногазированной, для чего она может включать упомянутые газы в пересчете на эквивалент массовой доли двуокиси углерода соответственно менее 0,20%, или от 0,20 до 0,30%, или от 0,30 до 0,40%, или свыше 0,40%;

- композиция quantum satis может дополнительно включать консервант, выбранный из перечня: сорбиновая кислота, сорбат калия, сорбат кальция, бензойная кислота, бензоат калия, бензоат кальция, сульфит натрия, кислый сернистокислый натрий, бисульфит натрия, бисульфит калия, сульфит кальция, кислый сернистокислый кальций, кислый сернистокислый калий либо другой сорбат, бензоат, п-оксибензоат или сульфит, не вошедший в перечень;

- композиция quantum satis может дополнительно включать краситель, выбранный из перечня: Амарант, Эритрозин, Аннато, Биксин, Норбиксин, Куркумин, Тартразин, Хинолиновый желтый, Желтый "Солнечный закат" FCF, Оранжевый желтый S, Кошениль, Карминовая кислота, Кармины, Азорубин, Кармозин, Понсо 4R, Красный кошениль А, Красный очаровательный АС, Синий патентованный V, Индиготин, Индигокармин, Синий блестящий FCF, Зеленый S, Черный блестящий BN, Черный PN, Коричневый НТ, Ликопин, Этиловый эфир (-апокаротиновой-8' кислоты); Лютеин либо любую допустимую композицию таких веществ, либо другой краситель, не вошедший в перечень;

- композиция quantum satis может дополнительно включать технологические вещества, выбранные из перечня: фумаровая кислота, ортофосфорная кислота, трифосфаты, стеарат полиоксиэтилена, метавинная кислота, альгинат пропан-1,2-диола, камедь Карайя, ацетат изобутират сахарозы, глицериновый эфир древесной смолы, полиглицериновые эфиры жирных кислот, стеарил-2-лактилат кальция, диметилполисилоксан, углекислые соли кальция, уксусная кислота, ацетат калия, ацетаты натрия, ацетат кальция, аскорбиновая кислота, аскорбат натрия, аскорбат кальция, эфиры жирных кислот аскорбиновой кислоты, концентрат смеси токоферолов, лецитины, лактат натрия, лактат калия, лактат кальция, цитраты натрия, цитраты калия, цитраты кальция, тартраты натрия, тартраты калия, тартрат калия-натрия, малеаты натрия, малеаты калия, малеаты кальция, тартрат кальция, цитрат триаммония, альгиновая кислота, альгинат натрия, альгинат калия, альгинат аммония, альгинат кальция, каррагинаны, камедь рожкового дерева, камедь гуаровая, трагакаит, гуммиарабик, камедь ксантановая, камедь тары, камедь геллановая, глицерин, натривые, калиевые и кальциевые соли жирных кислот, магниевые соли жирных кислот, моно- и диглицериды жирных кислот, эфиры глицерина, уксусной и жирных кислот, эфиры глицерина и жирных кислот, эфиры моно- и диглицеридов, а также жирных кислот, карбонаты натрия, карбонаты калия, карбонаты аммония, карбонаты магния, соляная кислота, хлорид калия, хлорид кальция, хлорид магния, серная кислота, сульфаты калия, сульфаты кальция, гидрокисд натрия, гидрокисд калия, гидрокисд кальция, гидрокисд аммония, гидрокисд магния, оксид кальция, оксид магния, жирные кислоты, глюконовая кислота, глюконо-дельта-лактон, полидекстроза;

- композиция quantum satis может дополнительно включать ароматизаторы, выбранные из перечня: хинин; горечавка; ароматические травы; пряности; агаровая кислота; алоин; бета-азарон; берберин; кумарин; синильная кислота; гиперицин; пулегон; квассин; сафрол и изосафрол; сантонин; альфа и бета-туйон либо любую допустимую композицию таких веществ, либо другой ароматизатор, не вошедший в перечень;

- композиция quantum satis может дополнительно включать ингибиторы коррозии, выбранные из перечня: вещества на основе пропиленгликоля, на основе хлорида кальция, на основе этаноламина, формалина и изононилфенола, смесь фосфорной кислоты, пирофосфатов и полифосфатов, раствор аминов и специальных добавок, жидкость на основе фосфоорганических соединений (фосфонов), 4-окси-3-оксиэтиламинометил, сульфомалеиновая кислота, эфирные производные последней либо смесь ингибиторов коррозии, содержащую как минимум один ингибитор коррозии из перечисленных;

- массовые доли указанных соединений должны удовлетворять условию

где ω и - массовая доля в ТМС ингибитора коррозии либо смеси ингибиторов коррозии;

- композиция quantum satis может дополнительно включать эмульгаторы, выбранные из перечня: трихлорэтилен, метилстеарат, поливиниловый спирт либо смесь эмульгаторов, содержащую как минимум один эмульгатор из перечисленных;

- массовые доли указанных соединений должны удовлетворять условию

где ω эм - массовая доля в ТМС эмульгатора либо смеси эмульгаторов;

- композиция quantum satis может дополнительно включать деэмульгаторы, выбранные из перечня: раствор кремнийорганического блоксополимера в смеси метанола и воды, раствор композиции простых полиэфиров и кремнийорганического блоксополимера в смеси метанола и воды.

По второму заявляемому объекту.

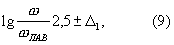

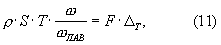

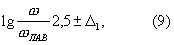

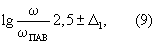

В способ очистки поверхности (преимущественно металлической) от загрязнений органического и неорганического происхождения, заключающийся в том, что осуществляют промывку очищаемой поверхности ТМС, включающим органические и неорганическое соединения (ПАВ, например неионогенное и катионоактивное, и воду), введены следующие ОП: для упомянутой промывки используют ТМС, массовые доли указанных соединений в котором удовлетворяют условию

где ω - массовая доля в ТМС воды;

ω ПАВ - массовая доля в ТМС ПАВ;

Δ 1 - допуск, численно равный 1,25,

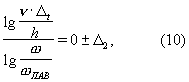

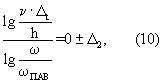

в процессе упомянутой промывки анализируют ее характер и поддерживают с заданным допуском контролируемые параметры режима очистки, такие как, например, количества входящих в рабочий раствор компонентов и/или количество рабочего раствора, подаваемое в зону очистки, и/или его температуру, и/или давление на очищаемую поверхность, при этом включают в ТМС вещество из перечня: органическая соль, неорганическая соль, щелочь, спирт с алкоксильными группами, ингибитор коррозии, эмульгатор, деэмульгатор или композицию, составленную из таких веществ либо включающую как минимум одно из них, а также обеспечивают а) максимальную тангенциальную (по отношению к “свободной” поверхности загрязнения) скорость потока рабочего раствора на удалении, превышающем 10% от толщины потока, удовлетворяющей условию

где ν - упомянутая скорость (м/с);

Δ t - коэффициент, (Δ t=1 с);

h - упомянутая толщина (м);

Δ 2 - допуск, численно равный 2,

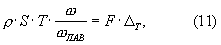

и б) одновременную очистку участка упомянутой поверхности, площадь которого удовлетворяет условию

где р - максимальное, дополнительное к атмосферному давление, усредненное по площади 10-4 м2, оказываемое рабочим раствором на как минимум один фрагмент упомянутого участка (103 Па≤ р≤ 2· 107 Па);

S - площадь упомянутого участка (причем такого, что на любой его фрагмент рабочий раствор подается с давлением, превышающим 25% от давления р);

Т - абсолютная температура рабочего раствора, поставляемого в зону очистки (290 К≤ Т≤ 480 К);

F - параметр, такой, что (5· 104 H≤ F≤ 6,5· 107 H);

Δ T - коэффициент (Δ T=1 К).

Также заявляемый технический результат достигается за счет введения в композицию ряда частных ОП:

- могут использовать ТМС и/или концентрат ТМС, и/или компоненты ТМС, включающие маркирующий материал из перечня: красители, радиоактивные изотопы, абразивные микрочастицы, микрочастицы отражающие, рассеивающие и поглащающие электромагнитное излучение, люминисцирующие материалы, флюорисцирующие материалы (например, это могут быть вещества, испускающие свет при возбуждении ультрафиолетовым, или видимым, или тепловым излучением либо в результате химических реакций: люминол, люциферин, флюорит, барит и проч.) или смесь таких материалов, или смесь, включающую как минимум один из них;

- в процессе очистки упомянутой поверхности могут использовать ТМС различного состава;

- как минимум одно из упомянутых ТМС могут использовать в отличном от других агрегатном состоянии, при том, что как минимум одно ТМС могут использовать в жидком агрегатном состоянии;

- на указанный участок могут направлять как минимум одну струю упомянутого ТМС, температура которой лежит в интервале от 20 до 70° С;

- по упомянутой струе могут передавать упругие механические колебания (волны), частота которых лежит в интервале от 5 до 1013 Гц;

- могут изменять частоту упомянутых колебаний;

- могут обеспечивать заданный профиль продольного сечения струи, изменяя при этом во времени силу ее механического воздействия на поверхность в пределах от 3· 10-1 до 3· 105 Н;

- могут задавать профиль поперечного сечения струи, обеспечивающий концентрацию упомянутых колебаний на указанном участке;

- могут пропускать по упомянутой струе электрический ток, плотность которого лежит в интервале от 10-2 до 106 А/м;

- могут пропускать переменный электрический ток, частота которого лежит в интервале от 3 до 100 Гц;

- могут одновременно различными струями очищать различные участки поверхности, расположенные на расстоянии друг от друга, превышающем минимальный продольный размер любого из них;

- могут задавать различную температуру различных струй в интервале от 20 до 140° С;

- как минимум два из упомянутых различных участков могут очищать ТМС различного состава;

- могут использовать ТМС, состав как минимум одного из которых отличается от состава ТМС, упомянутого в независимом пункте;

- каждый из очищаемых участков поверхности могут последовательно подвергать воздействию различных ТМС;

- очистку указанного участка упомянутым в независимом пункте ТМС могут осуществлять как минимум за два акта (в два приема), интервал времени между которыми может превышать 2 с;

- за один акт очистки указанного участка могут удалять заданную по объему часть имеющегося на нем загрязнения;

- при очистке различных участков поверхности могут задавать различное давление струи на указанный участок;

- на очистку различных участков поверхности могут затрачивать различное время;

- при очистке различных участков поверхности могут использовать колебания различной частоты;

- при очистке различных участков поверхности могут задавать различные профили сечения струи;

- при очистке различных участков поверхности могут задавать различную плотность тока;

- могут осуществлять визуальный или автоматический контроль толщины удаляемого с указанного участка загрязнения, и/или толщины последнего на указанном участке, и/или характера такого удаления;

- могут осуществлять контроль силы тока;

- могут осуществлять прием отраженных механических волн;

- могут облучать указанный участок электромагнитным излучением с длинной волны, выбранной из перечня диапазонов: 0,96... 1,03, 1,20... 1,29, 1,52... 1,80, 2,10... 2,38, 3,32... 4,19, 4,49... 5,00, 8,01... 12,97 мкм, и регистрировать отраженную от этого участка часть излучения;

- могут использовать электромагнитное излучение с длиной волны меньше 5 мкм;

- могут использовать электромагнитное излучение с длиной когерентности больше 1 м;

- могут изменять увеличение регистратора отраженной части излучения в зависимости от расстояния от регистратора до указанного участка и/или в зависимости от расстояния от последнего до центра поля зрения регистратора;

- упомянутое изменение увеличения могут осуществлять автоматически;

- в процессе очистки поверхности или после таковой могут осуществлять перекачку смеси ТМС с отмытыми загрязнениями из зоны, в которой осуществлялась очистка, в емкость-отстойник;

- в качестве емкости-отстойника могут использовать емкость для хранения и/или транспортировки ТМС (первичного или вторичного использования) либо части его компонентов;

- в процессе упомянутой перекачки могут удалять из указанной смеси загрязнения, плотность которых ниже плотности ТМС;

- во время удаления загрязнений могут обеспечивать ламинарное течение указанной смеси;

- в емкости-отстойнике могут осуществлять барботирование или газирование указанной смеси ТМС с отмытыми загрязнениями;

- могут осуществлять контроль рН поверхностного слоя указанной смеси в емкости-отстойнике и при необходимости осуществлять корректировку забираемого из указанного слоя раствора в упомянутую зону, осуществляя при этом его смешивание с ТМС, либо с его концентратом, либо с частью его компонентов, забираемым(и) из емкости(ей) для хранения и/или транспортировки ТМС, либо его концентрата, либо части его компонентов, в соотношении, устанавливаемом при указанном контроле рН;

- упомянутую корректировку раствора могут осуществлять автоматически;

- могут использовать как минимум двухкамерный резервуар, одну камеру которого используют в качестве емкости-отстойника, а другие - в качестве емкости для хранения и/или транспортировки ТМС, либо его концентрата, либо его компонентов;

- после очистки поверхности могут осуществлять удаление загрязнений, плотность которых превышает плотность ТМС;

- могут изменять во времени качественный и/или количественный состав используемого для обработки участков очищаемой поверхности ТМС (рабочих растворов);

- могут осуществлять контроль вида ТМС, используемого для обработки участков очищаемой поверхности, и/или концентрации в таком ТМС активных составляющих;

- такой контроль могут осуществлять автоматически;

- такой контроль могут осуществлять бесконтактно;

- при таком контроле могут использовать спектроанализатор;

- могут осуществлять безынерционное управление подачей ТМС различного состава и/или различной концентрации.

- такое управление могут осуществлять автоматически;

- могут управлять включением в рабочий раствор ТМС, и/или его концентрата, и/или как минимум одного из его компонентов.

Перечень чертежей

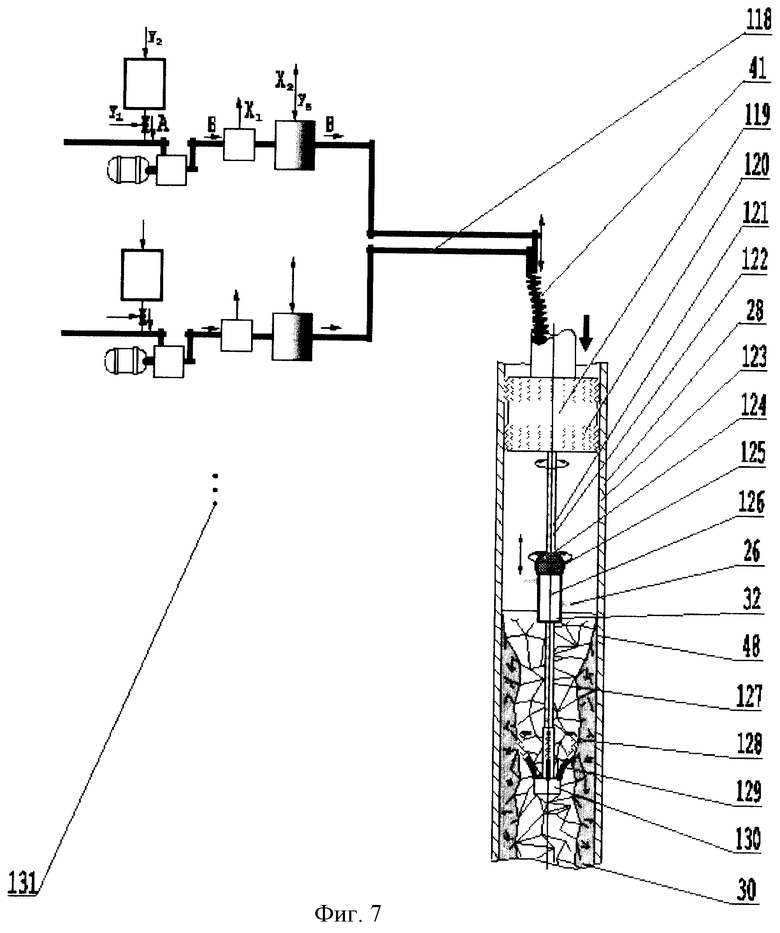

На фиг.1 представлен один из вариантов схемы проведения полуавтоматической очистки с использованием заявляемого способа на базе заявляемой композиции.

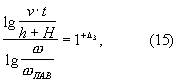

На фиг.2 представлена возможная геометрия подачи на загрязнение струи.

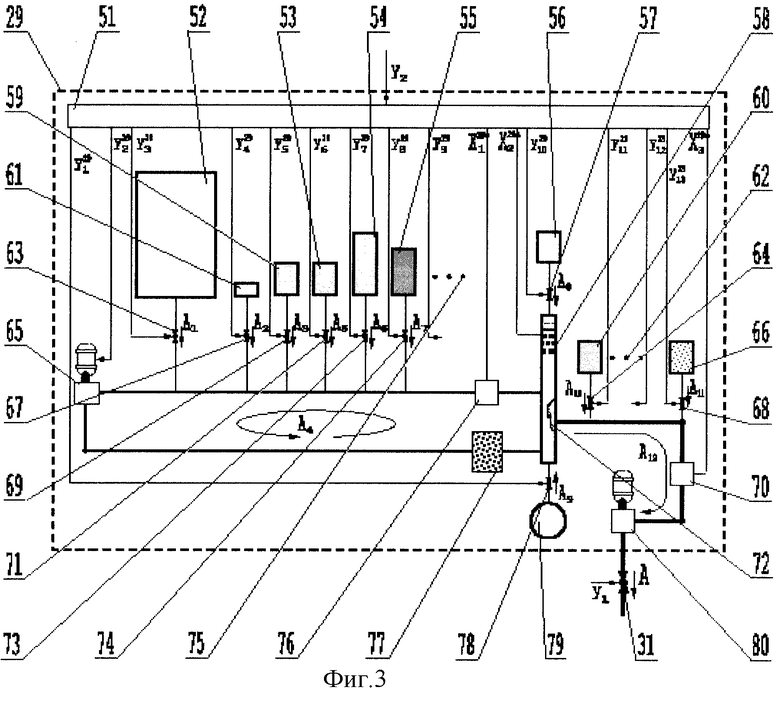

На фиг.3 представлен один из вариантов схемы блока подачи ТМС.

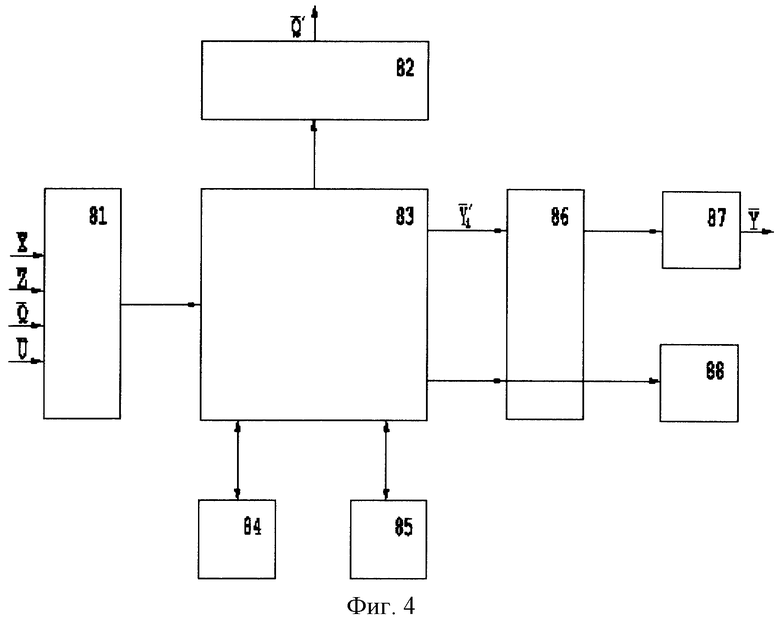

На фиг.4 представлен один из вариантов схемы блока задания состава рабочего раствора, а также управления его температурой, режимами сепарации загрязнений и проч. (далее блок задания и управления).

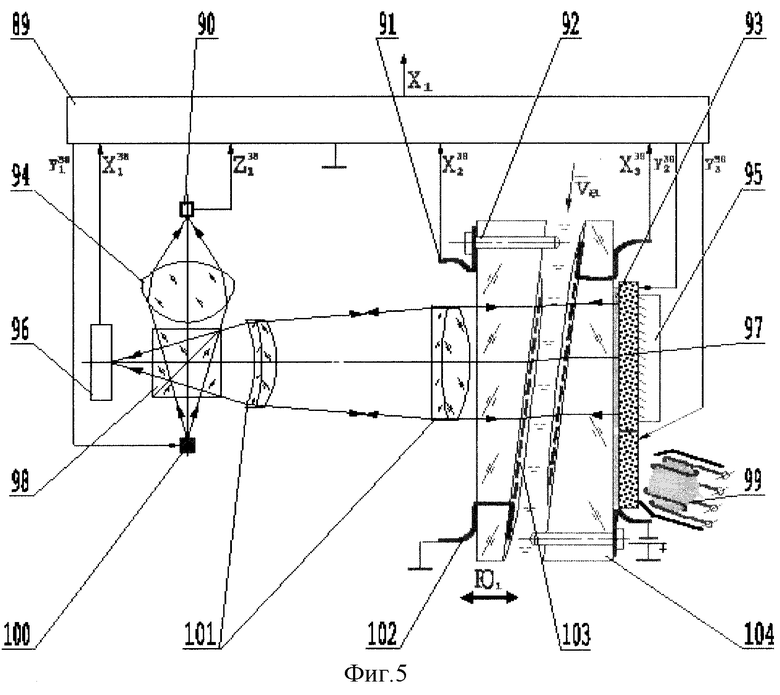

На фиг.5 представлен один из вариантов схемы спектроанализатора.

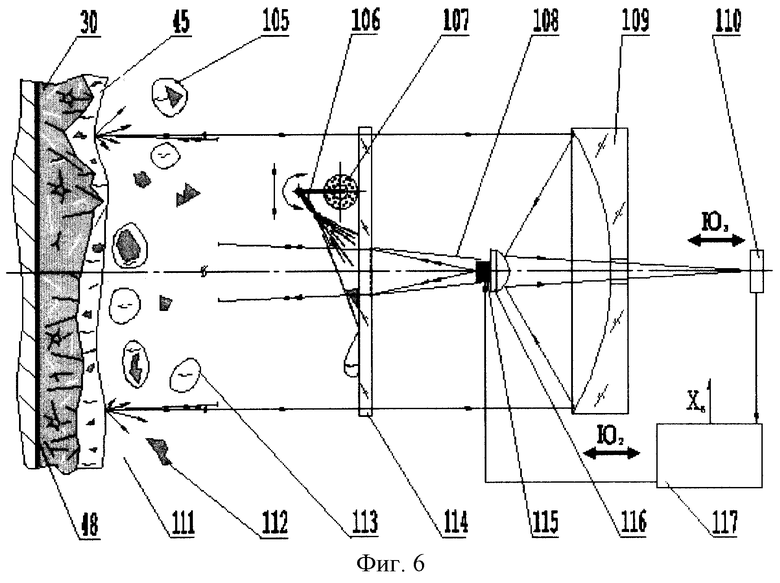

На фиг.6 представлен один из вариантов схемы оптоэлектронной системы, обеспечивающей контроль изменения характера очистки и толщины удаляемого слоя.

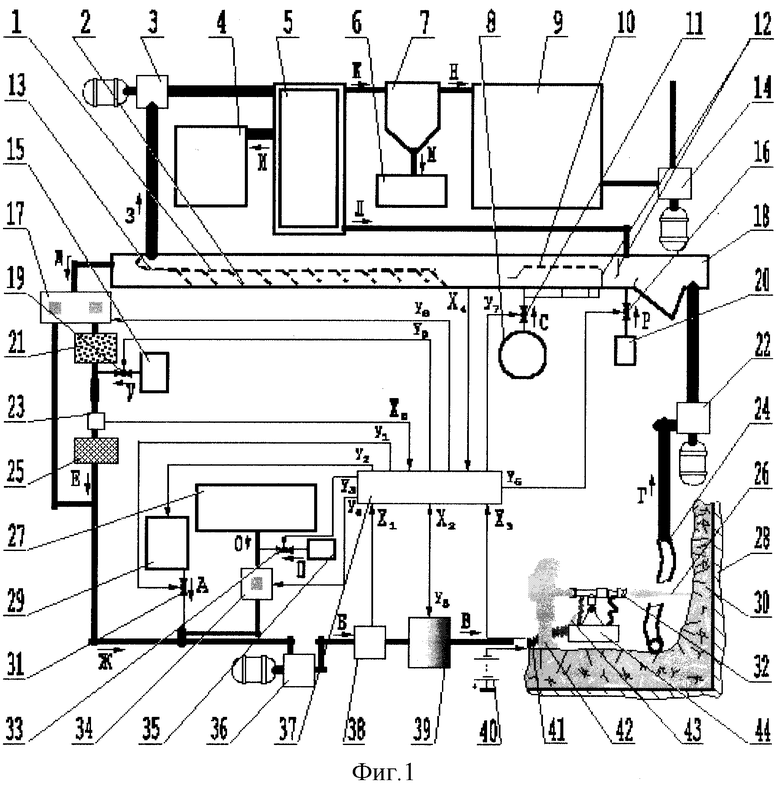

На фиг.7 представлен один из вариантов схемы проведения автоматической очистки с использованием заявляемого способа на базе ТМС различного состава.

Чертежи приведены для подтверждения промышленной применимости заявляемых изобретений и идентифицируемости их отличительных признаков.

Фиг.1 приведена для иллюстрации заявленного способа в части централизованного управления включением в состав ТМС различных компонентов.

Фиг.2 приведена для иллюстрации отличительных признаков независимого п.21, а также обсуждения на последних страницах описания.

Фиг.3 приведена для иллюстрации управления приготовлением ТМС различного качественного и количественного состава из основных и дополнительных компонентов.

Фиг.4 приведена для иллюстрации работы блока задания и управления, а также возможных принципов оптимизации процесса очистки.

Фиг.5 приведена для иллюстрации способа бесконтактного контроля количественного и качественного состава рабочего раствора, а также способа определения его электрических параметров.

Фиг.6 приведена для иллюстрации применения автоматического изменения увеличения наблюдательной системы (органа технического зрения) посредством изменения фокусного расстояния объектива такой системы в процессе автоматического, бесконтактного, непрерывного контроля изменения характера удаления загрязнений, что требуется в связи с высокой вероятностью расфокусировки, а также потери объекта внимания при наличии множественных помех и в условиях непрерывного интенсивного загрязнения фронтальной оптической поверхности. На фиг.6 показан ход лучей в идеальном случае (происходит рассеяние излучения осветителя на объекте внимания, в том числе в направлении апертуры наблюдательной системы), на практике имеют место множественные отражения от различных объектов и их частей (например, от поверхности загрязнения, покрытой слоем рабочего раствора, от свободной поверхности самого рабочего раствора, а также от частиц, взвешенных в его толще, и т.д., что сильно искажает картину процесса удаления загрязнений.

Фиг.7 приведена для иллюстрации полностью автоматической очистки, основанной на применении ТМС различного состава и различной температуры.

На чертежах приняты следующие обозначения:

1 - горизонтальная, полупрозрачная, сортирующая пластина-направляющая,

2 - блок планарно-расположенных наклонных, полупрозрачных, сортирующих пластин-направляющих,

3 - насос, откачивающий из емкости отстойника смесь “отмытых” загрязнений с отходами, включающую примесь рабочего раствора,

4 - накопитель крупных твердых (как правило, нерастворимых) частиц загрязнения - отходов, подлежащих утилизации,

5 - сепаратор - устройство, в котором происходит разделение твердых частиц загрязнения, жидких углеводородов и рабочего раствора (или воды),

6 - накопитель мелких твердых (как правило, нерастворимых) частиц загрязнения - отходов, подлежащих утилизации,

7 - седиментатор - устройство, в котором происходит осаждение в жидких углеводородах мелких твердых частиц загрязнения,

8 - баллон с газом (как правило, инертным) под давлением, баллон с аналогичным газом может быть соединен с зоной очистки с целью вытеснения из нее кислорода (на чертежах не показан),

9 - накопительный резервуар для хранения жидких углеводородов, пригодных для вторичного использования,

10 - полупрозрачный экран, способствующий образованию на поверхности частиц загрязнения пузырьков газа,

11 - регулятор подачи газа (газовый инжектор), здесь и далее может использоваться инжектор импульсного действия (интенсивность подачи зависит от числа импульсов в единицу времени),

12 - смеситель, обеспечивающий равномерное перемешивание деэмульгатора со смесью загрязнений и отходов с рабочим раствором (в том числе, поступающим из сепаратора),

13 - ловушка для жидких углеводородов и твердых частиц загрязнения,

14 - насос подачи жидких углеводородов на вторичное использование,

15 - емкость с раствором нейтрализатора, например, в воде (предназначен для нейтрализации действия деэмульгатора и/или для уменьшения рН в канале фильтрации - на чертеже не обозначен), здесь и далее емкости могут включать нагреватель, а также мешалки и иные устройства (например, системы барботирования), постоянно или периодически перемешивающие содержащиеся в них композиции (на чертежах такие устройства не показаны),

16 - регулятор подачи деэмульгатора (инжектор деэмульгатора),

17 - двойной электромагнитный клапан независимого действия, позволяющий осуществить разводку раствора, пригодного для вторичного использования, по каналу фильтрации и прямому каналу (на чертеже не обозначены),

18 - емкость-отстойник с датчиком пены (на чертеже не показан) и карманом для сбора абразивных микрочастиц (на чертеже не обозначен),

19 - регулятор подачи нейтрализатора (инжектор нейтрализатора),

20 - емкость с раствором деэмульгатора, например, в воде,

21 - механический фильтр со сменными картриджами, служащий, в частности, для полного удаления из раствора абразивных микрочастиц,

22 - насос, откачивающий смесь загрязнений и отходов с рабочим раствором из зоны очистки, может включать “обратку” (на чертеже не показана),

23 - датчик электрических параметров отфильтрованного раствора (относительной диэлектрической проницаемости, удельного электрического сопротивления),

24 - шланг забора из зоны очистки смеси загрязнений и отходов с рабочим раствором,

25 - химический фильтр со сменными картриджами, предназначенный для активной очистки раствора,

26 - струя-концентратор ультразвуковых колебаний на очищаемом участке - на области контакта струи с загрязнением (на чертеже не обозначена),

27 - резервуар с водой, предназначенной для разбавления рабочего раствора или концентрата ТМС,

28 - основной материал очищаемой поверхности,

29 - блок подачи ТМС или его концентрата - смеситель компонентов ТМС или емкость с ним или его концентратом,

30 - загрязнение (пропорции на чертежах не соблюдены),

31 - регулятор подачи ТМС (инжектор ТМС), также здесь может быть использован электромагнитный клапан,

32 - многофункциональный многоструйный распылитель-дозатор импульсного и/или непрерывного действия с узконаправленным прожектором, электродом и ультразвуковой и/или инфразвуковой головками (последние на чертеже не показаны), может включать датчик вибрации, выполненный на базе пьезокристаллического элемента или микрофона, проч... ,

33 - регулятор подачи умягчителя (инжектор умягчителя),

34 - электромагнитный клапан подачи воды,

35 - емкость с раствором умягчителя, например, в воде,

36 - насос, нагнетающий рабочий раствор в зону очистки, может включать накопитель (на чертеже не показан),

37 - блок задания и управления,

38 - спектроанализатор - здесь и далее оптоэлектронный прибор, в том числе включающий датчик(и) электрических параметров рабочего раствора (на чертеже не показан(ы)),

39 - нагреватель, например, на базе батареи термисторов или иного электронагревателя с датчиком температуры рабочего раствора (на чертеже не показан),

40 - источник тока, как правило, с ограничением по напряжению (может использоваться источник переменного тока),

41 - подводка в рабочую зону (в зону очистки) коммуникаций (рабочего раствора, электропитания, сигнального кабеля и проч.),

42 - оператор, контролирующий изменение характера очистки и толщину слоя удаляемых загрязнений, выбирающий режимы очистки и очищаемые участки,

43 - клавиатура, посредством которой оператор задает режимы очистки,

44 - блок управления профилем продольного сечения струи, плотностью и другими параметрами тока, частотой и амплитудой механических колебаний и проч.,

45 - смесь загрязнений и отходов с рабочим раствором (поток рабочего раствора),

46 - свободная поверхность загрязнения (противоположная граничащей с очищаемой поверхностью),

47 - периметр пятна, в пределах которого струя попадает на очищаемую поверхность,

48 - очищаемая поверхность - граница раздела основного материала и загрязнения,

49 - рабочий раствор, распространяющийся в пределах струи,

50 - свободная поверхность смеси загрязнений и отходов с рабочим раствором (на чертеже такая поверхность показана волнообразной),

51 - блок управления составом ТМС или его концентрата,

52 - резервуар с основным компонентом ТМС - водой, предназначенной для приготовления ТМС или его концентрата,

53 - емкость с основным компонентом ТМС - раствором неорганической(их) соли(ей), например, в воде, включающим краситель, например Красный очаровательный АС,

54 - емкость с основным компонентом ТМС - раствором органической(их) соли(ей), например, в воде, включающим краситель, например Синий патентованный V,

55 - емкость с основным компонентом ТМС - раствором неионогенного(ых) ПАВ, например, в воде, включающим флюорисцирующий материал, например флюорит,

56 - емкость с раствором пеногасителя, например, в воде,

57 - регулятор подачи пеногасителя (инжектор пеногасителя),

58 - пенорассекатель (механическое устройство), установленный в обменной емкости (на чертеже не обозначена),

59 - емкость с основным компонентом ТМС - раствором спирта с алкоксильными группами, например, в воде, включающим краситель, например Зеленый S,

60 - емкость с дополнительным компонентом ТМС - раствором ингибитора коррозии, например, в воде, включающим краситель, например Коричневый НТ,

61 - емкость с основным компонентом ТМС - раствором катионоактивного(ых) ПАВ, например, в воде,

62 - емкости с прочими дополнительными компонентами ТМС,

63 - регулятор подачи воды для приготовления ТМС (инжектор воды для приготовления ТМС),

64 - регулятор подачи ингибитора (инжектор ингибитора),

65 - насос, обеспечивающий циркуляцию раствора при приготовлении ТМС из основных компонентов,

66 - емкость с дополнительным компонентом ТМС - с раствором эмульгатора, например, в воде, включающим абразивные микрочастицы, например кварцевый песок с размером частицы порядка 10 мкм (размер и дисперсия -параметры маркировки),

67 - регулятор подачи основных компонентов ТМС - катионоактивного(ых) ПАВ (инжектор катионоактивного(ых) ПАВ),

68 - регулятор подачи эмульгатора (инжектор эмульгатора),

69 - регулятор подачи спирта с алкоксильными группами (инжектор спирта с алкоксильными группами),

70 - спектроанализатор готового ТМС или его концентрата,

71 - регулятор подачи неорганической соли (инжектор неорганической соли),

72 - отсекатель - механическое устройство,

73 - регулятор подачи органической соли (инжектор органической соли),

74 - регулятор подачи неионогенного(ых) ПАВ (инжектор неионогенного(ых) ПАВ),

75 - емкости с другими основными компонентами ТМС,

76 - спектроанализатор для контроля за включением в ТМС основных компонентов,

77 - механический фильтр тонкой очистки,

78 - регулятор подачи газа для приготовления ТМС (газовый инжектор) в обменную емкость,

79 - баллон с газом для приготовления ТМС (под давлением),

80 - насос с накопительной емкостью (на чертеже не показана) для подачи ТМС в основную магистраль (на чертеже не показана),

81 - блок формирования входных сигналов,

82 - контроллер,

83 - 8... 32 - разрядный микропроцессор (интегральный стабилизатор напряжения, схема управления сбросом, а также ряд других функциональных единиц блока задания и управления на чертеже не показаны),

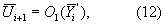

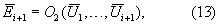

84 - энергонезависимая память (емкостью в несколько Гбайт), в частности, предназначенная для хранения информации о пошаговых результатах очистки

где i=1,... , mу - номер шага очистки,

mу - число шагов (определяется временем опроса системы и временем очистки),

- вектор, характеризующий текущий результат, достигнутый при переходе от i-го шага очистки к (i+1)-му,

- вектор, характеризующий текущий результат, достигнутый при переходе от i-го шага очистки к (i+1)-му,

O1 - функциональная зависимость, связывающая вектор управляющего сигнала микропроцессора с вектором, характеризующим текущий результат,

- вектор управляющего сигнала микропроцессора на i-ом шаге очистки,

- вектор управляющего сигнала микропроцессора на i-ом шаге очистки,

а также об эффективности очистки

где  - вектор, характеризующий результат, достигнутый к i-му шагу очистки (вектор эффективности),

- вектор, характеризующий результат, достигнутый к i-му шагу очистки (вектор эффективности),

O2 - функциональная зависимость, связывающая вектор текущего результата с вектором эффективности,

85 - диагностическая шина с приемопередатчиком,

86 - блок усилителей и преобразователей,

87 - блок мощных операционных усилителей,

88 - блок индикаторов (например, с плавным цветовым кодированием режимов),

89 - блок управления работой спектроанализатора с системой предварительной обработки данных,

90 - одноэлементный фотоприемник опорного канала (канала сравнения), в частности, позволяет анализировать спектр пропускания рабочего раствора,

91 - электрод, посредством которого осуществляется подводка тока к зонду,

92 - зонд, используется с аналогичным зондом для определения удельного электрического сопротивления рабочего раствора,

93 - пленка анализатор (работает в триаде зеркало-поляризатор-анализатор, см. ниже),

94 - однолинзовый конденсор,

95 - зеркало,

96 - матрица фотоприемников, например фотодиодов или ПЗС-структур,

97 - жидкокристаллический управляемый поляризатор,

98 - призма-куб с полуотражающей внутренней гранью,

99 - ультрафиолетовая лампа с блендой,

100 - многокристальный (более 2-х кристаллов, примерно 5... 15 шт.) светоизлучающий диод (каждый кристалл такого диода имеет свою рабочую длину волны, при этом его излучение покрывает спектральный диапазон, простирающийся от инфракрасной до синей областей спектра, а также, как правило, свою ширину спектра последовательное по времени включение кристаллов позволяет осуществить сканирование рабочего раствора практически по всему его спектру пропускания),

101 - ахроматизированный объектив апланат (преимущественно здесь должен использоваться телеобъектив),

102 - электрод, посредством которого осуществляется подводка напряжения к полупрозрачной токопроводящей пленке (на чертеже не обозначена), при этом пара таких пленок позволяет определить диэлектрическую проницаемость рабочего раствора,

103 - прозрачное диэлектрическое покрытие токопроводящих электродов,

104 - кварцевая призма-клин,

105 - частицы загрязнения в объеме капли рабочего раствора,

106 - омыватель защитного стекла, имеет возможность качания в направлениях указанной на чертеже стрелки (не обозначена),

107 - элемент системы очистки защитного стекла, имеет возможность перемещения в направлениях указанной на чертеже стрелки (не обозначена),

108 - бленда осветителя,

109 - собирающее зеркало (элемент объектива),

110 - многоэлементный фотоприемник оптоэлектронной наблюдательной системы,

111 - испарения рабочего раствора и капельный туман ТМС,

112 - свободная частица загрязнения,

113 - капля рабочего раствора,

114 - защитное кварцевое стекло с фронтальной оптической поверхностью и линзой Френеля в центре второй ее поверхности (на чертеже не обозначена),

115 - излучатель - светоизлучающий диод с набором имеющих различные рабочие длины волн кристаллов, излучающих высококогерентные (по сравнению с естественными источниками) электромагнитные волны (с высокой степенью пространственной когерентности), и/или набор лазерных диодов с различными рабочими длинами волн,

116 - рассеивающее зеркало (элемент объектива),

117 - блок управления свечением излучателя (выбора спектра облучения очищаемого или исследуемого участков), а также блок предварительной обработки сигнала многоэлементного фотоприемника (например, Фурье-преобразование для последующей оценки амплитудного пространственного спектра изображения очищаемого участка и его сравнения, например, со спектром изображения чистой поверхности),

118 - канал подачи в зону очистки ТМС, как минимум один из основных или дополнительных компонентов которого отличается от таких компонентов прочих ТМС, используемых при очистке, либо канал подачи в зону очистки рабочего раствора, температура которого отличается от температуры рабочих растворов, поставляемых по другим каналам,

119 - основание чистящей установки, может включать ряд нагрузок блока задания и управления, таких как дополнительные насосы, распределители рабочих растворов (клапаны, инжекторы и т.д.), распределители электрических сигналов, а также рабочих напряжений и токов, нагреватели, электродвигатели, электронные устройства и проч. (на чертеже не показаны), в процессе очистки преимущественно перемещается по стрелке вниз (жирная стрелка), приводимое в движение электромеханическим устройством подачи (на чертеже не показано), основание может включать сопла для подачи в зону очистки инертного газа (на чертеже не показаны),

120 - сменные полимерные вставки (могут использоваться ролики, шарики, пружинные отжимные лапки, иное),

121 - полюс электромагнита, например северный,

122 - полюс электромагнита, например южный,

123 - очищенная поверхность,

124 - оптическая головка, включающая оптоэлектронную систему наблюдения, под действием управляющих сигналов может совершать качающие вращательные движения относительно показанной на чертеже оси либо просто вращаться вокруг нее по показанной на чертеже стрелке,

125 - апертурная диафрагма оптоэлектронной наблюдательной системы, предпочтительно совпадающая с защитным кварцевым стеклом, такая система может совершать сканирование в вертикальной плоскости, например, за счет качания в ней (на чертеже не показано),

126 - одно из четырех расположенных на различных уровнях и направленных под углом 90° друг к другу сопел распылителя-дозатора, включающего электромагниты и выполненного с возможностью перемещения вверх-вниз (на чертеже показана стрелка) по направляющей, с которой он составляет электродвигатель поступательного движения, распределитель-дозатор включает также присоединительные электромагнитные устройства подачи к соплам ТМС, сопрягаемые с ответными устройствами направляющей (на чертеже не показаны), и аналогичные электрораспределительные устройства, в другом варианте исполнения ТМС и управляющие/рабочие напряжения и токи могут подводиться от основания к распределителю-дозатору, например, посредством гибких шлангов, располагаемых вне направляющей (на чертеже не показаны), распылитель-дозатор может включать дополнительные сопла для подачи в зону очистки инертного газа (на чертеже не показаны), по этому же шлангу от распределителя-дозатора могут отводиться и сигнальные кабели (по которым передается информация от наблюдательной системы, информация о работе нагрузок, и т.д.),

127 - направляющая предпочтительно квадратного сечения, по внутренней полости которой проходят коммуникации (отводятся информационные сигналы, подводятся ТМС, а также управляющие работой сопел, ультра- и инфразвуковых головок и проч. напряжения и токи), включает электромагнитные и электрораспределительные устройства-переходники с жестко заданным шагом, расположенные на одной из ее граней (на чертеже не показаны), при каждом разрешенном положении распылителя-дозатора относительно направляющей пары их упомянутых присоединительных и распределительных устройств располагаются друг напротив друга, после чего может осуществляться требуемое подключение таких устройств друг к другу,

128 - сменные полимерные накладки,

129 - пружинные отжимные лапки-фиксаторы (4... 16 шт.),

130 - пробойник,

131 - другие каналы подачи в рабочую зону ТМС, как минимум один из основных или дополнительных компонентов которых отличается от таких компонентов прочих ТМС, используемых при очистке, либо подачи в рабочую зону рабочих растворов, температура которых отличается от температуры рабочих растворов, поставляемых по другим каналам,

А - ТМС или его концентрат,

А1 - вода для приготовления ТМС,

А2 - катионоактивное(ые) ПАВ,

А3 - спирт с алкоксильными группами,

А4 - циркуляция раствора при смешивании основных компонентов ТМС,

A5 - неорганическая соль,

А6 - органическая соль,

А7 - неионогенное(ые) ПАВ,

A8 - пеногаситель,

A9 - газ для приготовления ТМС,

А10 - ингибитор коррозии,

А11 - эмульгатор,

А12 - движение раствора при введении в него дополнительных компонентов ТМС,

Б - рабочий раствор,

В - нагретый рабочий раствор,

Г - смесь загрязнений и отходов с рабочим раствором,

Д - раствор на вторичное использование,

Е - отфильтрованный раствор (техническая вода),

Ж - смесь нефильтрованного и отфильтрованного раствора,

З - смесь “отмытых” загрязнений и отходов с примесью рабочего раствора,

И - крупные частицы, как правило, нерастворимой части загрязнений - отходы, подлежащие утилизации,

К - смесь отмытых загрязнений с взвешенными нерастворимыми частицами, как правило, неорганического происхождения,

Л - раствор, пригодный для вторичного использования,

М - мелкие нерастворимые частицы загрязнений - отходы,

Н - загрязнения, пригодные для вторичного использования,

О - вода,

П - умягчитель,

Р - деэмульгатор,

С - газ,

У - нейтрализатор,

Ю1 - юстировочное перемещение одной из призм относительно другой (предпочтительно автоматическое), позволяющее изменять (увеличивать или уменьшать, например, в зависимости от прозрачности) толщину анализируемого слоя рабочего раствора, находящегося между призмами,

Ю2 - перемещение собирающего зеркала при изменении увеличения регистратора,

Ю3 - перемещение многоэлементного фотоприемника при изменении увеличения излучателя, осуществляется согласовано с перемещением собирающего зеркала, дополнительное перемещение в таком направлении (на чертеже не показано) позволяет произвести настройку на резкость (предпочтительно автоматическую),

Н - средневзвешенная (средняя) толщина загрязнения,

h - толщина (средняя) потока рабочего раствора,

p - дополнительное к атмосферному давление, оказываемое рабочим раствором на очищаемый участок,

- вектор опрашивающего сигнала компьютера (на фигурах не показан),

- вектор опрашивающего сигнала компьютера (на фигурах не показан),

где q1,... , qmq - компоненты вектора

mq - размерность вектора

S - площадь очищаемого участка,

Т - абсолютная температура рабочего раствора, поставляемого в зону очистки,

- вектор текущего результата,

- вектор текущего результата,

где u1,... , umu - компоненты вектора  например, это значение плотности тока в конце i-го шага и ее приращение на этом шаге, пространственный спектр спекла в конце i-го шага и его изменение на этом шаге, толщина удаленного на i-м шаге загрязнения и т.д., и т.д.,

например, это значение плотности тока в конце i-го шага и ее приращение на этом шаге, пространственный спектр спекла в конце i-го шага и его изменение на этом шаге, толщина удаленного на i-м шаге загрязнения и т.д., и т.д.,

mu - размерность вектора

ν - максимальная тангенциальная по отношению к “свободной” поверхности загрязнения скорость потока рабочего раствора,

- скорость рабочего раствора в кювете спектроанализатора (между призмами),

- скорость рабочего раствора в кювете спектроанализатора (между призмами),

X1 - информация от спектроанализатора (здесь и далее - о коэффициенте пропускания и о мутности рабочего раствора, о его спектрах поглощения и отражения, о его послесвечении и о размерах оптических неоднородностей, а также о его электрических параметрах), в частности, оценивается суммарная освещенность многоэлементного фотоприемника, а также ее распределение в пространстве (по различным элементам фотоприемника),

X2 - информация о температуре рабочего раствора,

Х3 - информация о выбранных режимах очистки,

Х4 - информация об эффективности пеногашения и о электрических параметрах раствора,

Х5 - информация об электрических параметрах фильтруемого раствора,

Х6 - информация о характере очистки,

X

Х

Х

X

Х

Х

- вектор, характеризующий информацию, поступающую от датчиков элементов системы очистки,

- вектор, характеризующий информацию, поступающую от датчиков элементов системы очистки,

где X1,... - компоненты вектора  (см., в частности, ниже),

(см., в частности, ниже),

mх - размерность вектора

y1 - управляющие сигналы, определяющие подачу ТМС в рабочий раствор,

y2 - управляющие сигналы, задающие состав ТМС,

y3 - управляющие сигналы, определяющие подачу умягчителя в воду,

y4 - управляющие сигналы, определяющие подачу в рабочий раствор воды,

y5 - управляющие сигналы, определяющие температуру рабочего раствора, подаваемого в зону очистки,

y6 - управляющие сигналы, определяющие подачу в емкость-отстойник деэмульгатора,

y7 - управляющие сигналы, определяющие подачу в емкость-отстойник барботирующих газов,

y8 - управляющие сигналы, задающие соотношение нефильтрованной и отфильтрованной части раствора в их смеси, идущей на повторное использование,

y9 - управляющие сигналы, определяющие смешивание фильтруемого раствора с нейтрализатором,

y

y

y

y

y

y

y

y

y

y

y

y

y

y

y

y

- вектор управляющего сигнала блока задания и управления,

- вектор управляющего сигнала блока задания и управления,

где y1,... - компоненты вектора  (см., в частности, выше),

(см., в частности, выше),

mу - размерность вектора

Z

- вектор состояния нагрузок (инжекторов, клапанов, термисторов, прожекторов и проч., и проч.),

- вектор состояния нагрузок (инжекторов, клапанов, термисторов, прожекторов и проч., и проч.),

где z1,... ,zmz - компоненты вектора

mz - размерность вектора

Сведения, подтверждающие возможность осуществления изобретения

Реализация заявляемых композиций и способа рассматривается одновременно на примерах дезинфекции и очистки от нефтяных отложений резервуара и узкого туннеля (например, трубы).

Практически во всех возможных вариантах упомянутой реализации перед очисткой приготавливают ТМС или его концентрат, осуществляя смешивание их компонентов при указанных массовых соотношениях. Исключение составляют случаи, аналогичные приведенному на фиг.1, когда некоторые из указанных компонентов, например деэмульгаторы в рабочий раствор, подаваемый в зону очистки, не включаются, а присоединяются к нему на этапе разделения “отмытых” загрязнений. Данное замечание касается также и, например, технологических веществ, таких как нейтрализатор, умягчитель и проч.

Аналогично могут быть получены растворы основных и дополнительных компонентов ТМС (см. ниже).

При этом могут использовать сухие смеси компонентов или полуфабриката ТМС (предварительно приготовленные из указанных компонентов посредством последовательного смешения), или его частей, либо таковые в жидкой фазе, поступающие из соответствующих емкостей через дозирующие устройства (например, инжекторы).

Для этого с заданной скоростью (несколько кг/с) в смеситель периодического или непрерывного действия при температуре от 50 до 90° С последовательно или параллельно вводят указанные компоненты в указанных массовых соотношениях. После чего осуществляют перемешивание в течение от 5 до 180 мин.

Так, в композицию ТМС, включающую неионогенное и катионоактивное ПАВ и воду в качестве органических соединений, может быть дополнительно введена не проявляющая выраженных поверхностно-активных свойств соль, выбранная из перечня: глюконат натрия, калия или кальция, натриевая соль глицина, натриевая соль полиакриловой кислоты (модифицированная эфирными группами), бензоат натрия, олеат натрия, либо смесь солей, содержащая как минимум одну соль из перечисленных. При этом массовые доли указанных соединений должны удовлетворять условию

где ω ос - массовая доля в ТМС органической соли либо смеси органических солей,

ω - массовая доля в ТМС воды,

ω ПАВ - массовая доля в ТМС поверхностно-активных веществ.

До, во время или после введения органической соли в композицию ТМС в качестве неорганического соединения может быть дополнительно введена соль, выбранная из перечня: метасиликат натрия, калия или кальция, фосфат, карбонат, гидрокарбонат, силикат, триполифосфат, гексаметафосфат, сульфат натрия, либо смесь солей, содержащая как минимум одну соль из перечисленных, при этом массовые доли указанных соединений должны удовлетворять условию

где ω нс - массовая доля в ТМС неорганической соли либо смеси неорганических солей.

Дополнительно композиция может включать щелочи, например раствор кальцинированной соды.

Аналогичным образом в качестве органического соединения в композицию может быть дополнительно включен не проявляющий выраженных поверхностно-активных свойств спирт с алкоксильными группами, выбранный из перечня: бутиловый эфир дигликоля, бутилдигликоль, либо смесь таких спиртов, содержащая как минимум один спирт из перечисленных, при этом массовые доли указанных соединений должны удовлетворять условию

где ω э - массовая доля в ТМС спирта либо смеси спиртов.

Композиция может быть составлена таким образом, что массовые доли указанных соединений будут удовлетворять условию

В качестве неионогенного ПАВ может быть использовано соединение из перечня: синтанол, неонол, блок-сополимер окиси пропилена и окисиэтилена, оксиэтилированные полиоксипропиленгликолевые производныеэтилендиамина или этилендиамида, оксиэтилированный спирт либо произвольная смесь таких соединений.

В качестве катионоактивного ПАВ может быть использовано соединение из перечня: триэтаноламин, тетранатрийсульфоаминсульфонат, соединения пиридина, хинолина, фталазина, бензимидазола, бензотриазола, морфолина, тиаморфолина, пиперидина, бензоксазина, полиэтиленгликолевый эфир токоферола либо произвольная смесь таких соединений.

Массовые доли неионогенных и катионоактивных ПАВ в композиции должны удовлетворять условию

где ω н - массовая доля в ТМС неионогенного ПАВ либо смеси таких ПАВ,

ω к - массовая доля в ТМС катионоактивного ПАВ либо смеси таких ПАВ.

Важно отметить, что допускается включение в композицию и анионоактивных ПАВ, например, таких как алкилбензолсульфонат натрия, алкилбензолсульфонатамин и проч.

При этом оптимальным является такое содержание ПАВ, при котором массовые доли ПАВ и воды удовлетворяют условию

Δ 1 - допуск, численно равный 1,25.

В качестве воды в композицию может быть включена натуральная вода с биохимической потребностью в кислороде менее 60 мг/л или деионизированная умягченная очищенная, химически подготовленная вода первичного или вторичного использования с биохимической потребностью в кислороде менее 30 мг/л и удельной электропроводностью не более 10-5 Ом-1·м-1, содержащая менее 0,2 мг/л растворимых солей кальция и магния и менее 30 мг/л взвешенных твердых веществ, или смесь умягченной воды и жесткой воды (содержание солей жесткости более 2 мг/л) при условии, что их массовые доли удовлетворят условию

где ω у - массовая доля в ТМС умягченной воды,

ω ж - массовая доля в ТМС жесткой воды.

При этом в качестве жесткой воды в композицию может быть включена искусственно минерализованная вода первичного или вторичного использования с биохимической потребностью в кислороде менее 60 мг/л.

В композицию quantum satis могут быть включены газы пропеленты либо барботирующие газы, выбранные из перечня: аргон, гелий, азот, закись азота, диоксид углерода, либо произвольная смесь таких газов, либо другой газ, не вошедший в перечень, например воздух, при этом композиция может быть выполнена негазированной, или слабогазированной, или среднегазированной, или сильногазированной, для чего она может включать упомянутые газы в пересчете на эквивалент массовой доли двуокиси углерода соответственно менее 0,20%, или от 0,20 до 0,30%, или от 0,30 до 0,40%, или свыше 0,40%.

В композицию quantum satis (как правило, не более 0,3 г/л композиции, подлежащей хранению в течение более чем 24 часов, например в течение недели или месяца) может быть включен консервант, выбранный из перечня: сорбиновая кислота, сорбат калия, сорбат кальция, бензойная кислота, бензоат калия, бензоат кальция, сульфит натрия, кислый сернистокислый натрий, бисульфит натрия, бисульфит калия, сульфит кальция, кислый сернистокислый кальций, кислый сернистокислый калий либо другой сорбат, бензоат, п-оксибензоат или сульфит, не вошедший в перечень.

В композицию quantum satis (как правило, не более 0,3 г/л) может быть включен краситель, выбранный из перечня: Амарант, Эритрозин, Аннато, Биксин, Норбиксин, Куркумин, Тартразин, Хинолиновый желтый, Желтый "Солнечный закат" FCF, Оранжевый желтый S, Кошениль, Карминовая кислота. Кармины, Азорубин, Кармозин, Понсо 4R, Красный кошениль А, Красный очаровательный АС, Синий патентованный V, Индиготин, Индигокармин, Синий блестящий FCF, Зеленый S, Черный блестящий BN, Черный PN, Коричневый НТ, Ликопин, Этиловый эфир (-апокаротиновой-8' кислоты); Лютеин, либо любая допустимая композиция таких веществ, либо другой краситель, не вошедший в перечень.

Важно подчеркнуть (см. также ниже материал, касающийся связи отличительных признаков представляемого изобретения с заявляемым техническим результатом), что под любым другим красителем в материалах заявки подразумевается всякий маркирующий материал. Так, могут использовать ТМС и/или концентрат ТМС, и/или компоненты ТМС, включающие маркирующий материал из дополнительного перечня: радиоактивные изотопы, абразивные микрочастицы, микрочастицы, отражающие, рассеивающие и поглощающие электромагнитное излучение, люминесцирующие материалы, флюоресцирующие материалы (например, это могут быть вещества, испускающие свет при возбуждении ультрафиолетовым, или видимым, или тепловым излучением либо в результате химических реакций: люминол, люциферин, флюорит, барит и проч.), или смесь таких материалов, или смесь, включающую как минимум один из них.

В композицию quantum satis может быть включен ароматизатор, выбранный из перечня: хинин; горечавка; ароматические травы; пряности; агаровая кислота; алоин; бета-азарон; берберин; кумарин; синильная кислота; гиперицин; пулегон; квассин; сафрол и изосафрол; сантонин; альфа- и бета-туйон, либо любая допустимая композиция таких веществ, либо другой ароматизатор, не вошедший в перечень.

В композицию quantum satis (как правило, не более 0,5%) могут быть включены ингибиторы коррозии, выбранные из перечня: вещества на основе пропиленгликоля, на основе хлорида кальция, на основе этаноламина, формалина и изононилфенола, смесь фосфорной кислоты, пирофосфатов и полифосфатов, раствор аминов и специальных добавок, жидкость на основе фосфоорганических соединений (фосфонов), 4-окси-3-оксиэтиламинометил, сульфомалеиновая кислота, эфирные производные последней либо смесь ингибиторов коррозии, содержащая как минимум один ингибитор коррозии из перечисленных. При этом массовые доли указанных соединений должны удовлетворять условию

где ω u - массовая доля в ТМС ингибитора коррозии либо смеси ингибиторов коррозии.

В композицию quantum satis (как правило, не более 1%) могут быть включены эмульгаторы, выбранные из перечня: трихлорэтилен, метилстеарат, поливиниловый спирт либо смесь эмульгаторов, содержащая как минимум один эмульгатор из перечисленных. При этом массовые доли указанных соединений должны удовлетворять условию

где ω эм - массовая доля в ТМС эмульгатора либо смеси эмульгаторов.

В композицию quantum satis (как правило, не более 0,7%) могут быть включены деэмульгаторы, выбранные из перечня: раствор кремнийорганического блоксополимера в смеси метанола и воды, раствор композиции простых полиэфиров и кремнийорганического блоксополимера в смеси метанола и воды.

Последовательность включения в ТМС компонентов принципиального значения для его моющих свойств не имеет и выбирается в соответствии с технологической целесообразностью. Такая последовательность имеет значение при использовании в процессе очистки ТМС различного состава, о чем подробно будет сказано ниже.

Как правило, приготовление ведут при нормальном давлении.

При необходимости осуществляют сушку полученных полуфабрикатов (обеспечивают заданную влажность).

Так, например, ПАВ могут смешать с водой и метасиликатом натрия, обеспечивая разрушение коллоидных сгустков (для чего могут, например, не вливать, а распылять раствор с ПАВ или ПАВ в сухую смесь, содержащую метасиликат натрия), с последующим нагревом до указанной температуры и добавлением при непрерывном перемешивании сухой смеси других органических и неорганических соединений в указанных массовых соотношениях. После этого к полученному полуфабрикату могут быть добавлены малеиновая и/или сульфмалеиновая кислоты с их эфирными производными, а также консервант, красители и ароматизаторы.

В других вариантах реализации ПАВ могут вводиться на заключительном этапе приготовления ТМС.

Предварительно смеси или растворы указанных компонентов, или полуфабрикатов, или их частей могут быть подвергнуты специальной обработке, например нагреву, перемешиванию, механической или химической фильтрации, разделению по размеру частиц (разделению на фракции), измельчению, дозированию и проч. При этом композиция может включать лишь технологические вещества, выбранные из перечня: фумаровая кислота, ортофосфорная кислота, трифосфаты, стеарат полиоксиэтилена, метавинная кислота, альгинат пропан-1,2-диола, камедь Карайя, ацетат изобутират сахарозы, глицериновый эфир древесной смолы, полиглицериновые эфиры жирных кислот, стеарил-2-лактилат кальция, диметилполисилоксан, углекислые соли кальция, уксусная кислота, ацетат калия, ацетаты натрия, ацетат кальция, аскорбиновая кислота, аскорбат натрия, аскорбат кальция, эфиры жирных кислот аскорбиновой кислоты, концентрат смеси токоферолов, лецитины, лактат натрия, лактат калия, лактат кальция, цитраты натрия, цитраты калия, цитраты кальция, тартраты натрия, тартраты калия, тартрат калия-натрия, малеаты натрия, малеаты калия, малеаты кальция, тартрат кальция, цитрат триаммония, альгиновая кислота, альгинат натрия, альгинат калия, альгинат аммония, альгинат кальция, каррагинаны, камедь рожкового дерева, камедь гуаровая, трагакаит, гуммиарабик, камедь ксантановая, камедь тары, камедь геллановая, глицерин, натривые, калиевые и кальциевые соли жирных кислот, магниевые соли жирных кислот, моно- и диглицериды жирных кислот, эфиры глицерина, уксусной и жирных кислот, эфиры глицерина и жирных кислот, эфиры моно- и диглицеридов, а также жирных кислот, карбонаты натрия, карбонаты калия, карбонаты аммония, карбонаты магния, соляная кислота, хлорид калия, хлорид кальция, хлорид магния, серная кислота, сульфаты калия, сульфаты кальция, гидроксид натрия, гидроксид калия, гидроксид кальция, гидроксид аммония, гидроксид магния, оксид кальция, оксид магния, жирные кислоты, глюконовая кислота, глюконо-дельта-лактон, полидекстроза.

Пример I. Приготавливают композицию ТМС, включающую:

- 0,08% неионогенных и катионоактивных ПАВ, например, в отношении 4:1, при том что в качестве неионогенных ПАВ она включает неонол или его смесь с синтанолом в отношении 10:1, а в качестве катионоактивных триэтаноламин или его смесь с полиэтиленгликолевым эфиром токоферола в отношении 8:1, а также 0,004% флюорита, привнесенного в композицию вместе с неионогенным ПАВ или со смесью таких ПАВ, или со смесью неионогенных и катионоактивных ПАВ, или его либо их раствором в воде,

- 0,08% органической соли (не проявляющей выраженных поверхностно-активных свойств) или смеси таких солей, например глюконата натрия или смеси глюконатов натрия и калия в отношении 5:1, а также 0,008% красителя Синий патентованный V, привнесенного в композицию вместе с органической солью, или смесью таких солей, или ее либо их раствором в воде,

- 1,0% барботирующего газа, например азота либо смеси азота с гелием в отношении 1:2,

- 0,006% консерванта, например бензоата натрия или его смеси с бензоатом кальция в отношении 1:1, привнесенных в композицию вместе с концентратом, из которого приготавливалось ТМС в случае, если при приготовлении ТМС использовался концентрат,

- остальное смесь деионизированной умягченной очищенной, химически подготовленной воды первичного или вторичного использования с биохимической потребностью в кислороде менее 30 мг/л и удельной электропроводностью не более 10-5 Ом-1·м-1, содержащей менее 0,2 мг/л растворимых солей кальция и магния и менее 30 мг/л взвешенных твердых веществ с натуральной водой, имеющей биохимическую потребность в кислороде менее 60 мг/л, в отношении 50:1.

Пример II. Приготавливают композицию ТМС, включающую:

- 1% ПАВ, упомянутых в примере I, а также 0,05% флюорита,

- 1% органической соли или смеси таких солей, упомянутых в примере I, а также 0,1% красителя Синий патентованный V,

- 0,5% неорганической соли или смеси таких солей, например метасиликата натрия или смеси метасиликата и сульфата натрия в отношении 9:1, а также 0,1% красителя Красный очаровательный АС и 0,01% ароматизатора, например бета-азарона, привнесенных в композицию вместе с неорганической солью, или смесью таких солей, или ее либо их раствором в воде,

- 0,5% спирта с алкоксильными группами (не проявляющего выраженных поверхностно-активных свойств) или смеси таких спиртов, например бутилового эфира дигликоля или его смеси с бутилдигликолем в отношении 1:10, а также 0,1% красителя, например Зеленый S, и 0,01% ароматизатора, например синильной кислоты, привнесенных в композицию вместе с упомянутым спиртом, или упомянутой смесью спиртов, или его либо их раствором в воде,

- 0,1% барботирующего газа или смеси таких газов, упомянутых в примере I,

- 0,03% консерванта или смеси консервантов, упомянутых в примере I,

- 0,5% эмульгатора, например трихлорэтилена или его смеси с метилстеаратом в отношении 4:1, а также 0,05% кварцевого песка с размером частиц 10± 2 мкм, привнесенного в композицию вместе с эмульгатором, или смесью эмульгаторов, или его либо их раствором в воде,

- остальное упомянутая в примере I смесь умягченной воды с жесткой в отношении 10:1.

Пример III. Приготавливают композицию ТМС, включающую:

- ПАВ и флюорита, органической соли или смеси таких солей и красителя Синий патентованный V, неорганической соли или смеси таких солей и красителя Красный очаровательный АС, и бета-азарона, спирта с алкоксильными группами или смеси таких спиртов и красителя Зеленый S, и синильной кислоты, а также консерванта в соответствии с примером II,

- 0,1% ингибитора коррозии, например смеси малеиновой кислоты, сульфмалеиновой кислоты, эфиров сульфмалеиновой кислоты, эфиров малеиновой кислоты, эфиров серной кислоты, включающей указанные вещества в относительном количестве, соответственно 0,1, 0,2, 0,5, 0,1, 0,1, а также 0,01% красителя Коричневый НТ, привнесенного в композицию вместе с ингибитором коррозии или смесью веществ, выполняющей функцию ингибитора, или его либо их раствором в воде,

- 0,1% эмульгатора или смеси эмульгаторов, упомянутых в примере II, а также 0,01% кварцевого песка, упомянутого в примере II,

- остальное упомянутая в примере I смесь умягченной воды с жесткой в отношении 10:1.

Пример IV. Приготавливают композицию ТМС, включающую:

- ПАВ и флюорита, а также органической соли или смеси таких солей и красителя Синий патентованный V в соответствии с примером I,

- 0,1% спирта с алкоксильными группами или смеси таких спиртов, а также 0,02 красителя и 0,002 ароматизатора, упомянутых в примере II,

- 0,1% барботирующего газа или смеси таких газов, упомянутых в примере I,

- 0,006% консерванта или смеси консервантов, упомянутых в примере I,

- 0,5% ингибитора коррозии, а также 0,05% красителя Коричневый НТ, упомянутых в примере III,

- 0,1% деэмульгатора, например раствора композиции простых полиэфиров и кремнийорганического блоксополимера в смеси метанола и воды,

- остальное упомянутая в примере I смесь умягченной воды с жесткой в отношении 50:1.

Пример V. Приготавливают композицию ТМС, включающую:

- ПАВ и флюорита, а также органической соли или смеси таких солей и красителя Синий патентованный V в соответствии с примером I,

- 1,0% барботирующего газа или смеси таких газов, упомянутых в примере I,

- 0,006% консерванта или смеси консервантов, упомянутых в примере I,

- 1% ингибитора коррозии, а также красителя Коричневый НТ, упомянутых в примере III,

- 0,3% деэмульгатора, упомянутого в примере IV,

- остальное упомянутая в примере I смесь умягченной воды с жесткой в отношении 50:1.

При этом приведенные в примерах композиции как правило используют:

(I) - перед проведением очистки,

(II) - в основном во время очистки и преимущественно на ее начальном этапе,

(III) - перед окончательным удалением загрязнения и преимущественно после начального этапа очистки,

(IV) - на завершающем этапе очистки и преимущественно после удаления загрязнения,

(V) - после проведения очистки.

Готовый продукт выгружается в соответствующие емкости. Так, например, заполняют блок 29 (фиг.1), после чего осуществляют промывку очищаемой поверхности.

В процессе очистки поверхности 48 (фиг.2) поддерживают значение скорости  потока рабочего раствора 45 относительно поверхности загрязнения 46 в таком диапазоне, чтобы удовлетворялось условие

потока рабочего раствора 45 относительно поверхности загрязнения 46 в таком диапазоне, чтобы удовлетворялось условие

где ν - упомянутая скорость (м/с),

Δ t - коэффициент (Δ t=1 с),

h - упомянутая толщина (м),

Δ 2 - допуск, численно равный 2.

Обеспечивают одновременную очистку участка площадью S, удовлетворяющей условию