Изобретение относится к области машиностроения, точнее к технологиям лазерной обработки и может быть использовано для закалки конических поверхностей.

Известен способ обработки поверхностей тел вращения, включающий фокусирование лазерного луча с помощью фокусирующей линзы вблизи обрабатываемой поверхности и взаимное относительное перемещение поверхности и луча (см. Григорьянц А.Г., Сафонов А.Н. Основы лазерного термоупрочнения сплавов. - М.: Высш. шк., 1988).

Недостатком способа является невозможность получения постоянной глубины закаленного слоя при обработке конических поверхностей. Действительно, при перемещении пятна нагрева, создаваемого сфокусированным лазерным лучом на обрабатываемой конической поверхности, относительно последней, диаметр пятна будет изменяться вследствие изменения положения поверхности относительно фокальной плоскости линзы, а также будет изменяться и скорость перемещения пятна нагрева. В совокупности эти изменения обуславливают изменение плотности лазерного излучения в пятне нагрева и изменение глубины закаленного слоя.

Техническим результатом изобретения является упрощение процесса осуществления способа и повышение его надежности. Для достижения технического результата способ лазерной обработки конических поверхностей включает фокусирование лазерного излучения с помощью линзы вблизи обрабатываемой поверхности, перемещение луча параллельно оси обрабатываемой поверхности при размещении внутренней и наружной поверхностей соответственно перед и за фокальной плоскостью линзы, фокусное расстояние которой принимают равным отношению диаметра несфокусированного луча к конусности обрабатываемой поверхности.

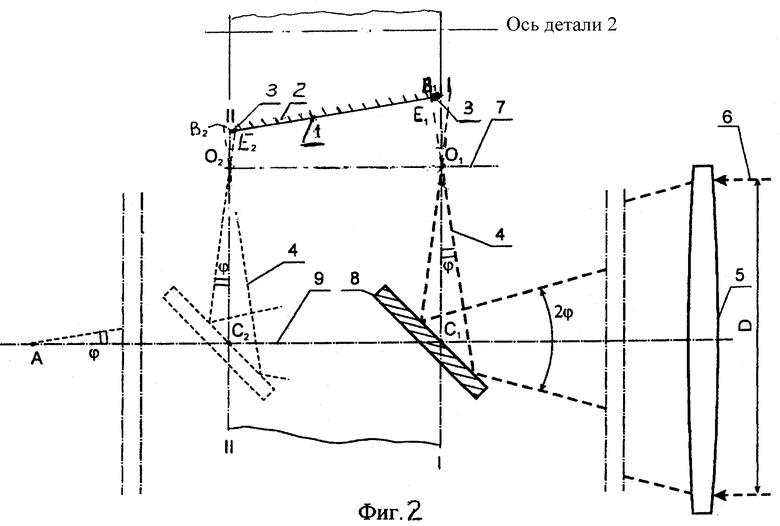

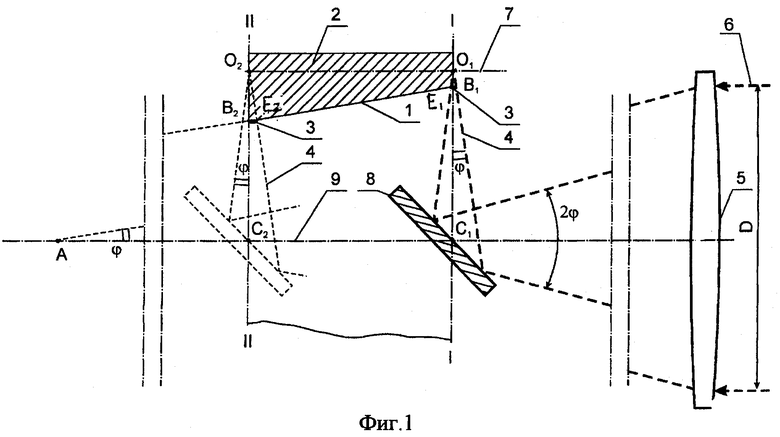

Способ поясняется чертежом, где на фиг.1 изображена обработка внутренней поверхности, а на фиг.2 - наружной поверхности.

На обрабатываемой конической поверхности 1 (на фиг.1 изображена внутренняя поверхность) детали 2 формируют пятно нагрева 3 лазерного луча 4, фокусируемого с помощью линзы 5, на которую направлен несфокусированный лазерный луч 6. Линзу 5 подбирают таким образом, чтобы ее фокусное расстояние было равно отношению диаметра луча 6 к конусности обрабатываемой поверхности 1. Обрабатываемую поверхность 1 размещают: внутреннюю - перед, а наружную - за фокальной плоскостью 7. На внутреннюю поверхность 1 луч 4 направляют с помощью зеркала 8.

Зеркало 8 и линзу 5 синхронно перемещают параллельно оси 9 обрабатываемой поверхности 1. Одновременно поверхность 1 вращают относительно оси 9.

Зона обработки В1В2 расположена между сечениями конуса “I-I” и “II-II”, имеющих соответственно радиусы R1 и R2. В процессе обработки при перемещении пятна нагрева 3 от сечения “I-I” до сечения “II-II” диаметр пятна изменяется от d1 до d2.

Способ реализуется следующим образом.

Известно, что глубина закаленного слоя

где Р - мощность излучения;

ν - линейная скорость перемещения пятна нагрева;

d - диаметр пятна нагрева;

k - коэффициент пропорциональности.

Равномерность глубины закалки определяется или постоянством всех вышеназванных параметров, что реализуется при обработке цилиндрических поверхностей, или согласованным и одновременным изменением, как минимум, двух любых пар входящих в формулу (1) параметров.

Чтобы оставалась неизменной глубина закалки конической поверхности, должно соблюдаться следующее условие, вытекающее из (1):

ν1d1=ν2d2 или  .

.

Индексы “1” и “2” относятся соответственно к сечениям “I-I” и “II-II”. Учитывая, что

νi=ωRi,

где ω - угловая скорость вращения;

Ri - радиус конической поверхности в i-м сечении,

получаем:

Таким образом, для сохранения глубины закалки необходимо обратно пропорциональная зависимость диаметра пятна нагрева 3 от радиуса конической поверхности 1.

Обратная зависимость достигается обработкой наружной поверхности расходящимся лазерным лучом 4, а внутренней поверхности - сходящимся, для чего и размещают внутреннюю поверхность перед, а наружную - за фокальной плоскостью 7 линзы 5.

Справедливость этого тезиса легко прослеживается, если обратить внимание на то, что при перемещении луча 4 из сечения “I-I” в сечение “II-II” меняется расстояние от фокальной плоскости 7, расположенной параллельно оси 9 до самой обрабатываемой поверхности 1, расположенной под углом ϕ к оси 9, и следовательно изменяется величина зоны пересечения конуса лазерного излучения (луча 4) с обрабатываемой поверхностью 1, то есть изменяется величина пятна нагрева 3.

В сечении “I-I”, где R1 - максимален (для рассматриваемой зоны обработки), d1 - минимален. В сечении “II-II”, наоборот, максимален d2, а R2, - минимален.

Пропорциональность между изменением диаметра пятна нагрева 3 и изменением радиуса конической поверхности 1 достигается выбором фокусирующей линзы 5, у которой фокусное расстояние равно отношению диаметра несфокусированного луча 6 к конусности обрабатываемой поверхности, то есть

где D - диаметр несфокусированного лазерного луча 6;

2·tgϕ - конусность обрабатываемой поверхности 1;

ϕ - угол между образующей поверхности 1 и осью 9.

Для доказательства этого утверждения рассмотрим прямоугольные треугольники: AB1C1; AB2C2; O1B1E1 и O2В2E2.

Совершенно очевидно, что все они подобны, откуда следует:

Данный вывод справедлив как для случая, когда ось луча 4, преломленная зеркалом, направлена перпендикулярно образующей обрабатываемой поверхности 1, что оптимально для обработки глухих конических поверхностей, так и для случая перпендикулярности луча 4 оси симметрии поверхности 1.

Таким образом, перемещая лазерный луч параллельно оси обрабатываемой поверхности, размещая внутреннюю поверхность перед, а наружную - за фокальной плоскостью линзы, фокусное расстояние которой принимают равным отношению диаметра несфокусированного луча к конусности обрабатываемой поверхности, как бы включают механизм саморегулирования глубины закаленного слоя, что позволяет упростить способ лазерной закалки и повысить его надежность.

Пример выполнения способа

Для реализации способа использовался непрерывный СO2 лазер мощностью 1,5 кВт. Закалке подвергались резьбовые конические поверхности муфт НКТ по ГОСТ 633-80 из стали 40Х. Было обработано более 10 деталей.

Диаметр пятен нагрева ~2,5 мм, мощность излучения 1 кВт, скорость перемещения луча 20-25 мм/с.

В результате обработки по всей длине конической резьбовой поверхности глубина закаленного слоя находится в пределах 0,15...0,25 мм на резьбовых впадинах и 0,3...0,4 на вершинах резьбовых выступов.

Значительная разница данных объясняется затрудненным теплоотводом от выступов и прогревом их на большую глубину и свойственна другим известным способам обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241766C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

| УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ И СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ, СОДЕРЖАЩИЕ СИНГЛЕТНУЮ ЛИНЗУ ДЛЯ ФОКУСИРОВКИ | 2011 |

|

RU2607500C2 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

| Способ лазерной обработки внутренних поверхностей отверстий | 1988 |

|

SU1611946A1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| Оптическая головка для лазерной резки | 2021 |

|

RU2753066C1 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| Способ поверхностной термической обработки изделий | 1988 |

|

SU1624031A1 |

Изобретение относится к области машиностроения, точнее к лазерным технологиям и может быть использовано для лазерного термоупрочнения резьбовых поверхностей. Сущность: в способе, включающем фокусирование лазерного излучения с помощью линзы вблизи обрабатываемой поверхности и взаимное перемещение поверхности и луча, последний перемещают параллельно оси обрабатываемой поверхности, которую размещают: внутреннюю - перед, а наружную - за фокальной плоскостью линзы, фокусное расстояние которой принимают равным отношению диаметра несфокусированного луча к конусности обрабатываемой поверхности. Изобретение обеспечивает надежность осуществления способа обработки. 2 ил.

Способ лазерной обработки конических поверхностей, включающий фокусирование лазерного излучения с помощью линзы вблизи обрабатываемой поверхности, перемещение луча параллельно оси обрабатываемой поверхности при размещении внутренней и наружной поверхностей соответственно перед и за фокальной плоскостью линзы, фокусное расстояние которой принимают равным отношению диаметра несфокусированного луча к конусности обрабатываемой поверхности.

| ГРИГОРЬЯНЦ А.Г., САФОНОВ А.Н | |||

| Основы лазерного термоупрочнения сплавов | |||

| - М.: Высш | |||

| школа, 1988, кн | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU 1360205 А, 27.09.1999 | |||

| СПОСОБ ПОВЕРХНОСТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1991 |

|

RU2075518C1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

Авторы

Даты

2004-12-10—Публикация

2003-11-18—Подача