Изобретение относится к области машиностроения, точнее к технологиям поверхностной термообработки высокоэнергетическими источниками, например, лазерами и, в частности, может быть использовано для упрочнения самоуплотняющихся конических резьб, работающих при больших контактных нагрузках.

Известен способ лазерной обработки резьбовых поверхностей, включающий формирование пятна нагрева на резьбовой поверхности и относительного перемещения луча и обрабатываемой поверхности (см. Григорьянц А-Г., Шиганов И.Н. Образование и технология лазерной обработки материалов. - М.: Высшая школа, 1990, с.36).

Недостатком способа является невозможность обеспечения постоянной глубины упрочненного слоя вследствие изменения диаметра лазерного луча (пятна нагрева) и скорости его перемещения по обрабатываемой конической поверхности при изменении расстояния между поверхностью и фокусирующей линзой, ведущему к изменению плотности мощности излучения.

Кроме того, сложность синхронизации скоростей и траектории перемещения фокусирующей линзы и обрабатываемой поверхности приводит к недостаточной точности позиционирования луча на обрабатываемой поверхности, что, в свою очередь, приводит к увеличению глубины закалки выступов и их охрупчиванию и даже плавлению, делающее невозможным герметизацию конического резьбового соединения вследствие искажения геометрии резьбы.

Наиболее близким по технологической сущности и достигаемому результату является способ лазерной обработки конической резьбовой поверхности, включающий формирование пятна нагрева на дне резьбовой канавки лазерным лучом, перемещение лазерного луча вдоль образующей резьбовой поверхности при одновременном вращении изделия относительно продольной оси (см. а.с. №1360205, МКИ С 210 1/09, 1999).

Способ осуществлен с помощью лазерной установки, содержащей источник лазерного излучения, оптическую систему с корпусом и систему вращения изделия.

Недостатком способа является невысокая точность позиционирования луча на дне резьбовой канавки, вследствие отсутствия механизма синхронизации поступательного перемещения обрабатываемой поверхности с изменяющейся скоростью ее вращения, в результате чего возможно смещение луча со дна на выступы резьбовой поверхности и их охрупчивание или оплавление.

Техническим результатом изобретения является повышение надежности резьбового соединения с конической резьбой, в условиях больших контактных нагрузок, путем повышения точности позиционирования луча на дне резьбовой канавки в процессе обработки.

Технический результат достигается тем, что в способе лазерной обработки, включающем формирование пятна нагрева на дне резьбовой канавки лазерным лучом, перемещение лазерного луча вдоль образующей резьбовой поверхности при одновременном вращении изделия относительно продольной оси, центр пятна нагрева совмещают с серединой резьбовой канавки, диаметр пятна выбирают равным шагу резьбы, а перемещение луча поддерживают равным величине шага резьбы за один оборот вращения резьбовой поверхности изделия.

При этом в лазерной установке для обработки конической резьбовой поверхности, содержащей источник лазерного излучения, оптическую систему с корпусом и систему вращения изделия, установка снабжена устройством механического взаимодействия оптической системы с системой вращения изделия, выполненным в виде подпружиненного относительно корпуса оптической системы тяги с наконечником, взаимодействующим с резьбовой поверхностью изделия.

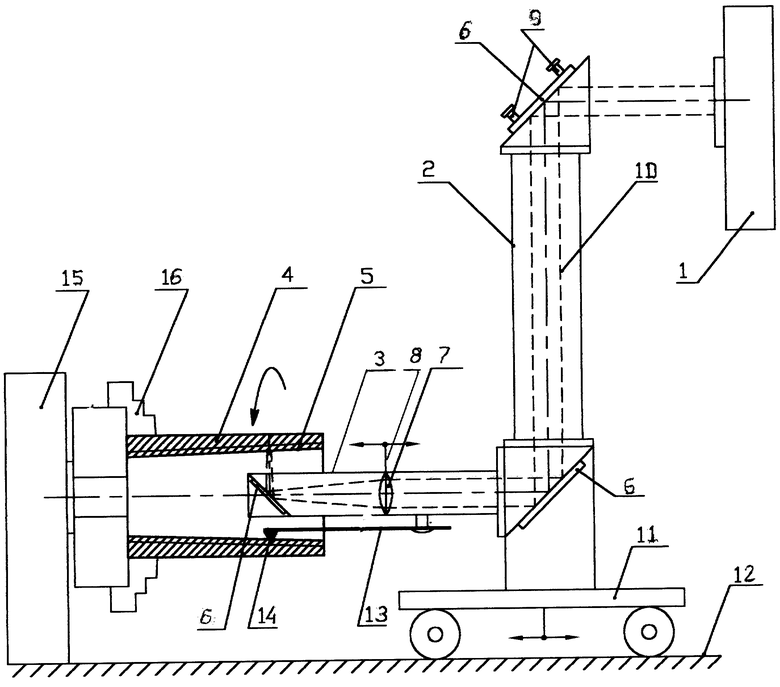

Сущность предлагаемого изобретения поясняется чертежом, где изображен фрагмент общего вида лазерной технологической установки.

Способ лазерной обработки конической резьбовой поверхности состоит в следующем. Известно, что в процессе лазерной обработки поверхности основная часть тепла отводится в тело обрабатываемого изделия.

Однако существует множество случаев, когда возможность теплоотвода внутрь изделия ограничена. К таким случаям относится и резьбовая поверхность, где лимитирован теплоотвод от резьбовых выступов по сравнению с цилиндрической поверхностью. В этих условиях становится очевидной невозможность формирования пятна нагрева лазерного луча на вершине резьбовых выступов, ибо это влечет за собой перекаливание и охрупчивание выступов с возможностью хрупкого разрушения или даже к его оплавлению и искажению геометрии профиля резьбы, что делает невозможным герметизацию такого резьбового соединения.

Смещая центр пятна нагрева в сторону резьбовой канавки, можно добиться уменьшения глубины термоупрочненного слоя резьбового выступа. Формирование пятна нагрева на середине резьбовой канавки обеспечивает минимально возможную при заданной плотности мощности излучения глубину закаленного слоя резьбового выступа.

Ограниченный теплоотвод от резьбовых выступов диктует и выбор диаметра пятна нагрева лазерного луча. Увеличение диаметра до размера, превышающего расстояние между серединами выступов, т.е. шаг резьбы, опять ведет к увеличению глубины закаленного слоя на выступах и их охрупчиванию, что недопустимо при наличии высоких контактных нагрузок.

Уменьшение диаметра пятна нагрева до величины меньшего шага резьбы делает возможным появление не упрочненных участков резьбовых выступов, что приведет к быстрому износу не упрочненных участков и потере герметичности резьбы.

Необходимо отметить, что равенство диаметра пятна нагрева шагу резьбы не дает автоматически требуемой сплошности закаленного слоя - необходимо экспериментально подобрать соответствующую скорость перемещения пятна нагрева луча по обрабатываемой поверхности, с учетом конкретного шага резьбы, мощности лазерного излучения и геометрии профиля резьбы.

Перемещение пятна нагрева производят таким образом, чтобы траектория перемещения не пересекала резьбовых выступов, исключая их перекаливание, охрупчивание или плавление, для чего синхронизируют частоту вращения обрабатываемой поверхности со скоростью перемещения луча вдоль ее образующей, т.е. перемещение луча поддерживают равным величине шага резьбы за один оборот вращения обрабатываемой поверхности.

Предлагаемый способ может быть осуществлен с помощью лазерной технологической установки, изображенной на чертеже, которая содержит источник лазерного излучения 1, оптическую систему 2 с корпусом 3, систему вращения изделия 4 с конической резьбовой поверхностью 5.

Оптическая система 2 включает размещаемые в корпусе 3 комплект отклоняющих зеркал 6, фокусирующую линзу 7, выполненную с возможностью перемещения как относительно корпуса 3, с помощью регулирующего устройства 8, так и вместе с ним, и винты 9, регулирующие направление луча 10 изменением угла наклона зеркал 6. Корпус 3 оптической системы 2 смонтирован на каретке 11, перемещающейся по направляющей 12, расположенной параллельно оси вращения изделия 4, и снабжен подпружиненной относительно корпуса 3 тягой 13 с наконечником 14, взаимодействующим с резьбовой поверхностью 5 обрабатываемого изделия 4. Система вращения 15 изделия 4 включает привод 16, задающий вращение патрону 17, зажимающему изделие 4.

Обработку осуществляют следующим образом.

После закрепления изделия 4 в патроне 17 вводят в зацепление с резьбовой поверхностью 5 наконечник 14 тяги 13 оптической системы 2 (см. чертеж). Включают источник излучения 1 и с помощью винтов 9, меняя положение одного из зеркал 6, луч 10 позиционируют на середине резьбовой канавки обрабатываемой конической поверхности 5 серией последовательных кратковременных воздействий лазерным лучом 10 меньшей мощности. Фокусирующую линзу 7 регулировочным устройством 8 перемещают относительно корпуса 3 оптической системы 2 в такое положение, в котором тепловой след луча 10 (пятно нагрева) на резьбовой поверхности 5 будет касаться двух смежных вершин резьбовых выступов.

В этом положении диаметр пятна нагрева станет равным шагу резьбы.

Далее выводят установку на номинальную мощность и включают привод 16. Деталь 4 (см. чертеж) начинает вращаться. Поскольку оптическая система 2 не может вращаться, взаимодействие резьбовой поверхности 5 с наконечником 14 тяги 13 приводит к поступательному перемещению всей оптической системы 2 с кареткой 11 по направляющим 12, а луч 10 будет точно позиционироваться по обрабатываемой резьбовой поверхности 5 на всей длине резьбы.

Пример. Для реализации способа лазерной обработки использовался непрерывный газовый лазер мощностью 1,5 КВт. Лазерной обработке подвергалась поверхность конической резьбы муфты для насосно-компрессорных труб по ГОСТ 633-80. Материал муфты - сталь 40Х с твердостью поверхности не более 22 HRC. Диаметр пятна нагрева - 2,5 мм, мощность излучения - 1 КВт, скорость перемещения луча по обрабатываемой поверхности - 20-25 мм/с.

В результате обработки на всей длине резьбы сформирован сплошной закаленный слой глубиной 0,15-0,2 мм на впадинах и 0,3-0,4 мм на вершинах выступов. Твердость закаленного слоя - 44-47 HRC. После закалки 14 опытных муфт были подвергнуты испытанию на стабильность геометрии резьбы при воздействии на нее больших моментов свинчивания с насосно-компрессорной трубой 150-180 кг/м. Испытания показали более чем тридцатикратное увеличение количества свинчиваний и последующих отвинчиваний, которое закаленные муфты могут выдерживать по сравнению с незакаленными.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ИЗ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2014 |

|

RU2599466C2 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241766C1 |

| Способ лазерного термоупрочнения резьбовых соединений | 2017 |

|

RU2675884C1 |

| Устройство для лазерного термоупрочнения резьбы и способ лазерного термоупрочнения резьбы | 2022 |

|

RU2777831C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2554244C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2241767C1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

| Способ закалки элементов конического резьбового соединения источником лазерного излучения (варианты) | 2021 |

|

RU2759200C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЗЬБЫ | 2013 |

|

RU2545473C1 |

| СПОСОБ ЛАЗЕРНОГО УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ КРОМОК РЕЖУЩЕГО ИНСТРУМЕНТА | 2021 |

|

RU2781887C1 |

Изобретение относится к машиностроению и может быть использовано для упрочнения самоуплотняющихся конических резьб, работающих при больших контактных нагрузках. Способ включает формирование пятна нагрева лазерным лучом на дне резьбовой канавки, перемещение луча вдоль образующей резьбовой поверхности и ее вращение относительно продольной оси и осуществляется на лазерной установке, которая содержит оптическую систему, систему вращения обрабатываемой поверхности и устройство механического взаимодействия систем. Изобретение предусматривает совмещение центра пятна нагрева с серединой резьбовой канавки, выбор его диаметра равным шагу резьбы и перемещение луча на величину, равную шагу резьбы за один оборот вращения обрабатываемой поверхности. В лазерной установке предусматривается выполнение устройства механического взаимодействия системы вращения обрабатываемой поверхности с оптической системой в виде подпружиненной относительно корпуса оптической системы тяги с наконечником, взаимодействующим с резьбовой поверхностью изделия. Изобретение обеспечивает надежность резьбового соединения с конической резьбой в условиях больших контактных нагрузок. 2 с.п. ф-лы, 1 ил.

| SU 1360205 А, 27.09.1999 | |||

| Способ изготовления вальцов измельчителя гранул и устройство для его осуществления | 1989 |

|

SU1678855A1 |

| СПОСОБ ОБРАБОТКИ РЕЗЬБОВОГО ИЗДЕЛИЯ | 1992 |

|

RU2047661C1 |

Авторы

Даты

2004-12-10—Публикация

2003-01-16—Подача