а to

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2719862C1 |

| СПОСОБ НАНЕСЕНИЯ НА ПРЕДМЕТ ПОДПОВЕРХНОСТНОЙ МАРКИРОВКИ | 1994 |

|

RU2124988C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ ВНУТРИ ПРОЗРАЧНЫХ ИЛИ ПОЛУПРОЗРАЧНЫХ МАТЕРИАЛОВ, УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ТАКОГО ИЗОБРАЖЕНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ СОГЛАСНО УКАЗАННОМУ СПОСОБУ | 2003 |

|

RU2245254C1 |

| Способ термической обработки стальных изделий | 1988 |

|

SU1638178A1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ТИСНИЛЬНОГО УСТРОЙСТВА И СООТВЕТСТВУЮЩЕЕ ТИСНИЛЬНОЕ УСТРОЙСТВО | 2021 |

|

RU2837744C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБОВОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241765C2 |

| СКАНИРУЮЩИЙ ЛАЗЕРНЫЙ ЦЕНТРАТОР ДЛЯ РЕНТГЕНОВСКОГО ИЗЛУЧАТЕЛЯ | 2005 |

|

RU2289223C1 |

| Ультразвуковой прибор неразрушающего контроля гибридного типа | 2022 |

|

RU2824537C2 |

| Способ лазерного сверления отверстий и устройство для его осуществления | 1990 |

|

SU1750900A1 |

. Изобретение относится к термической обработке материалов с помощью высокоэнергетических источников нагрева, в частности к лазерной и электронно-лучевой обработке поверхности, и может быть использовано для улучшения эксплуатационных свойств изделий. Цель изобретения - повышение качества обработки за счет равного времени воздействия излучения на точки поверхности зоны обработки, перемещающиеся с разными линейными скоростями. Способ предусматривает формирование пятна нагрева в виде кольцевого сектора зоны обработки, для чего лазерный луч направляют через неподвижную маску с изображением сектора, угол между образующими которого выбирают из условия максимального заполнения пятна нагрева, формируемого лазером , причем n/oC const, где п - частота вращения изделия вокруг своей оси;& - угол между образующими. Сформированный таким образом лазерный луч направляют на поверхность кольцевого вращающегося изделия и производят его обработку по всей поверхности при условии равного времени воздействия излучения на точки обрабатываемой поверхности, перемещающиеся с различными линейными скоростями. 2 ил. % IB

Изобретение относится к термической обработке материалов с помощью высокоэнергетических источников нагрева, в частности к лазерной и электронно-лучевой обработке поверхности, и может быть использовано для улучшения эксплуатационных свойств изделий.

Цель изобретения - повышение качества обработки за счет равного времени воздействия излучения на точки поверхности зоны обработки, переме- щаюгчиеся с разными линейными скоростями.

Согласно способу, включающему обработку высокоэнергетическим источником нагрева, образующим на поверхности изделия пятно нагрева, перемещение пятна нагрева по поверхности изделия с разными по ширине зоны обработки радиусами вращения точек поверхности, формируют пятно нагрева в виде сектора кольца зоны обработки, угол между образующими которого выбирают из условия максимального заполнения пятна нагрева, формируемого высокоэнергетическим источником, при этом n/pd const.

со

Формирование пятна нагрева в виде сектора зоны обработки позволяет устранить действие эффекта изменения линейных скоростей точек поверхности зоны обработки от радиуса вращения при обработке по предлагаемому спо- собу. Пятно нагрева в виде сектора зоны обработки позволяет обеспечить условия равного времени воздействия излучения на точки поверхности зоны обработки вне зависимости линейного изменения скорости перемещения этих точек.

Формирование пятна нагреза в ви- де сектора зоны обработки изделий - единственная оптимальная форма пятна нагрева, обеспечивающая получение равномерного по толщине закаленного слоя, в случае изменения ли- неиных скоростей перемещения точек поверхности по ширине зоны обработки

Так, для точек поверхности зоны обработки с меньшим радиусом вращения и, соответственно, меньшей линей- ной скоростью перемещения отношение ширины пятна нагрева в направлении перемещения к скорости перемещения равно аналогичному отношению для точек поверхности зоны обработки с большим радиусом вращения. Данное отношение определяет время воздействия излучения на поверхность изделия и справедливо по всей ширине зоны обработки

Ј.« /V 27г;ЛО/(2мг;/п) n/ot ™ const,

где S - ширина пятна нагрева в нап- равлении перемещения, опгеде- ляемая длиной соответствующей дуги окружности с радиусом

ri;

V - линейная скорость перемеще-

ния;

г - радиус вращения i-й точки поверхности зоны обработки;

ot - угол между образующими сектора зоны обработки;

п - частота вращения изделия вокруг своей оси.

Любая другая форма пятна нагрева, плоского, в частности в виде прямоугольника размерами , где S - ширина зоны обработки; h - ширина пятна нагрева, не обеспечивает равное время воздействия излучения и, следовательно, равную глубину обработки по всей ширине зоны обработки для оговоренного случая перемещения изделия. Так как

ей

. h;/V; h;/() t const,

/д

где С «и время воздействия излуче- 1 ния на i-ю точку поверхности зоны обработки; V - линейная скорость перемещения i-й точки; h - ширина пятна нагрева в направлении перемещения, равная дуге окружности с радиусом г,1 ; rj - радиус вращения i-й точки

поверхности; п - частота вращения изделия

вокруг своей оси,

а - величина постоянная, так же как частота вращения п, то очевидно, что с увеличением радиуса г; вращени увеличивается линейная скорость перемещения i-й точки, уменьшается время воздействия излучения Сви , вследствие чего наблюдается получени неравномерного по толщине закаленного слоя.

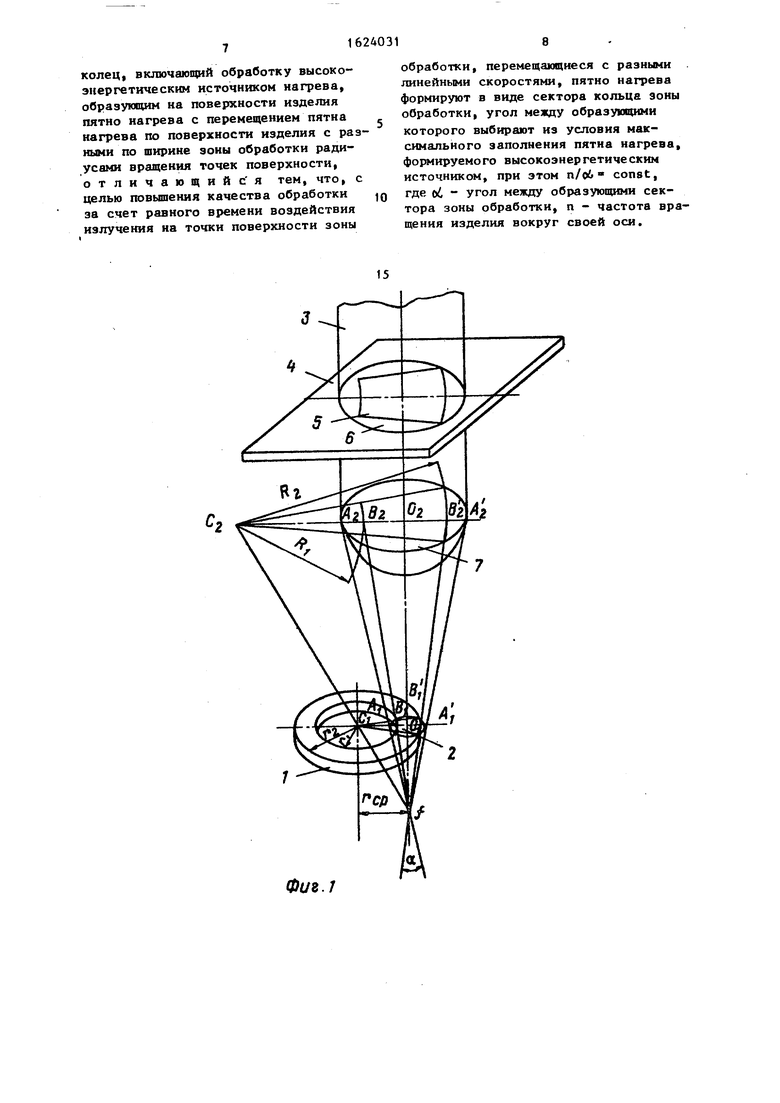

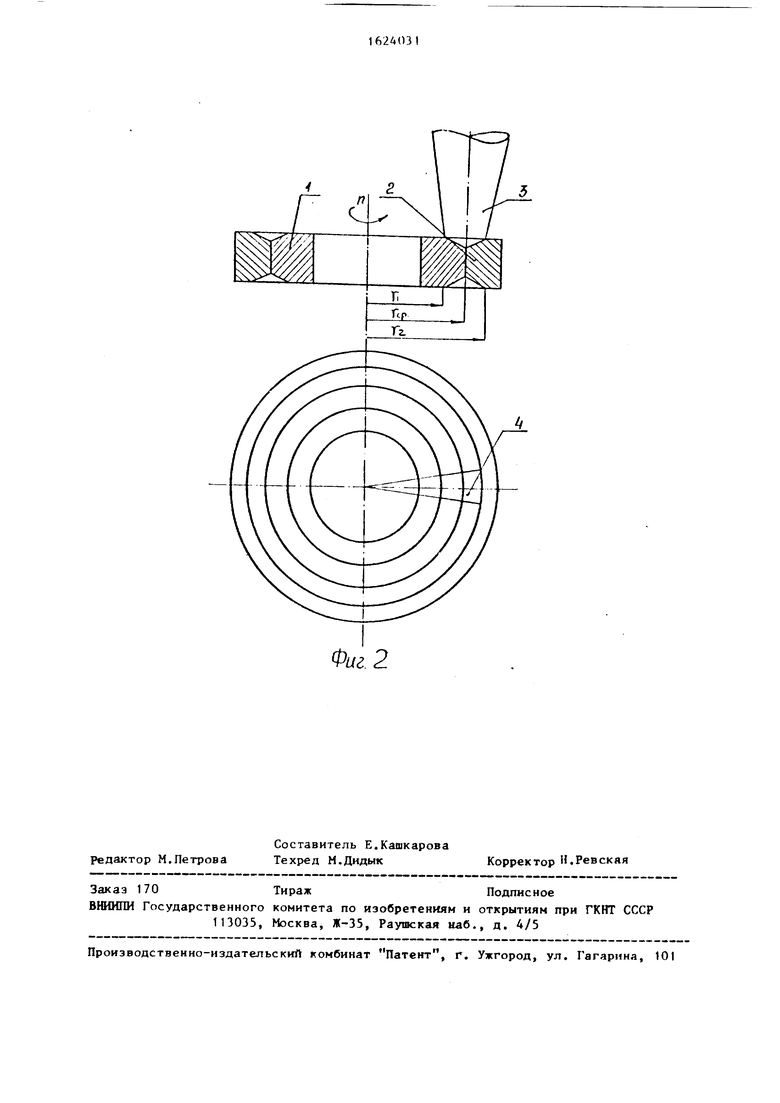

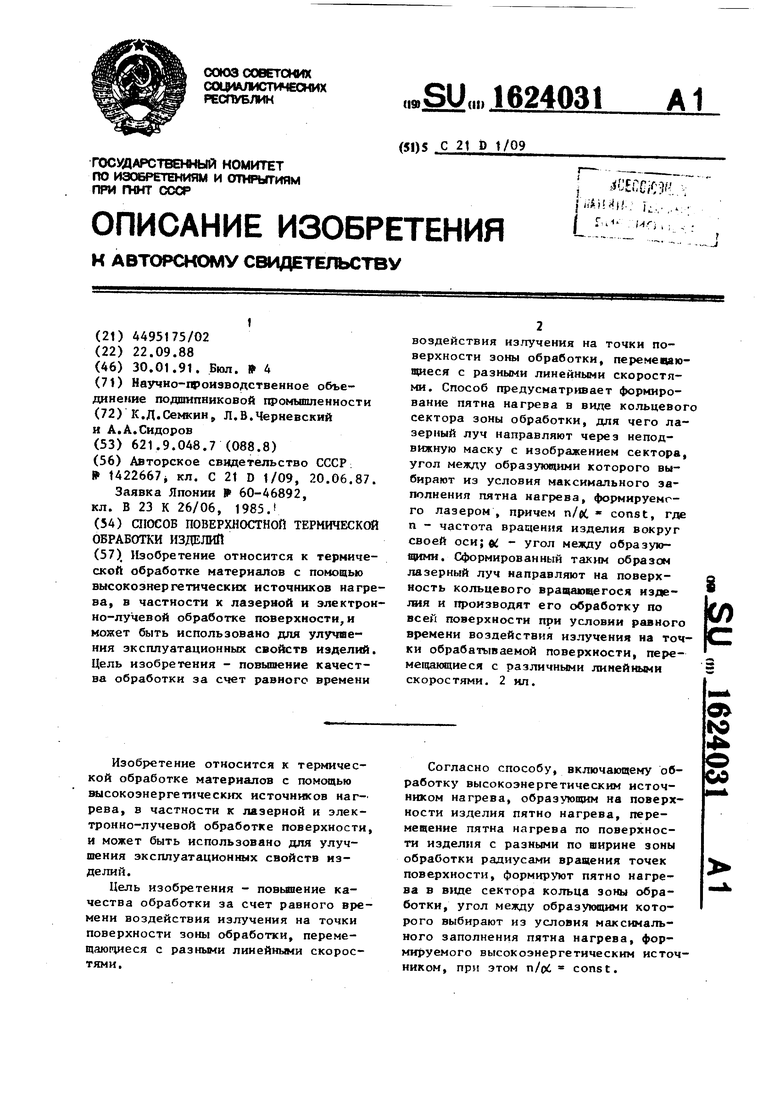

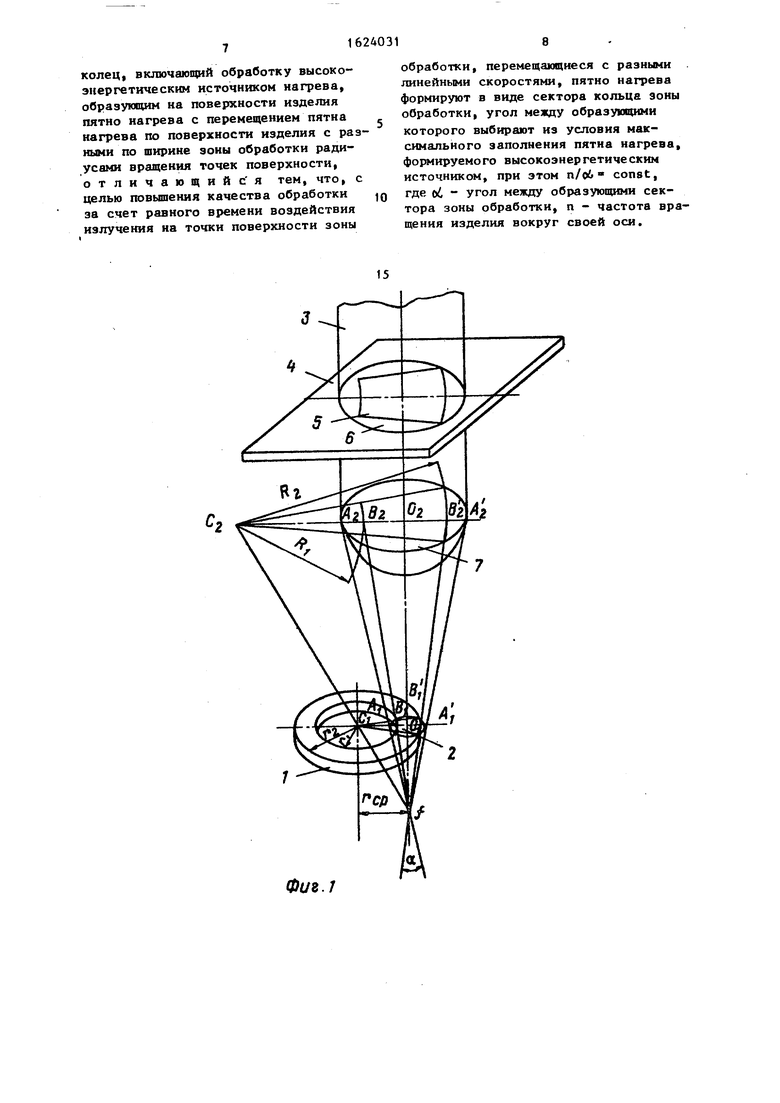

На фиг. 1 изображена схема поверхностной термообработки по предлагаемому способу; на фиг. 2 - схема поверхностной термообработки колец подшипника 128713 по предлагаемому способу.

Схема на фиг. 1 содержит обрабатываемое кольцо 1, пятно 2 нагрева в виде сектора зоны обработки, лазерный луч 3, маску 4, изображение сектора 5 на маске, пятно нагрева, которое формируется лазером 6.

Схема на фиг. 2 содержит основное внутреннее кольцо 1 п/ш 128713, основное наружное кольцо 2 п/ш 128713, луч 3 лазера, пятно 4 нагрева в виде сектора зоны обработки.

Приме р. Для осуществления лазерной поверхностной термообработки кольца 1 по предлагаемому способу на поверхности зоны обработки кольца формируют пятно 2 нагрева в виде сектора зоны обработки, для чего лазерный луч 3 направляют через неподвижную маску 4 с изображением сектора 5 угол между образующими которого выбирают из условия максимального заполнения пятна нагрева, формируемся го лазером 6. Ошибка в экспериментальном определении угла между образующими сектора при нанесении изображения на маску не снижает положительный эффект предлагаемого изобретения, а влияет лишь на глубину обработки. Видоизмененное пятно нагрева фокусируется линзой 7. Эксперименты по поверхностной термообработке проводили на лазерной установке мод.973 Spectra Physics.

Обработке одновременно подвергали основное внутреннее 1 и основное наружное 2 кольца подшипника 128713, материал 55СМ5ФА (фиг. 2).

Изменение линейной скорости перемещения по ширине зоны обработки при частоте вращения 30 подшипника 128713 составляет: минимальному радиусу г вращения зоны обработки, равному 37,5 мм, соответствует минимальная линейная скорость перемещения

пер

(2|Гг,)/п (6,2837,5)/30 7,8 мм/с,

максимальному радиусу гг вращения зоны обработки, равному 56,7 мм, соответствует максимальная скорость перемещения

пер

(2Ггг)/п (6,28-56,7)30 11,8 мм/с

Пятно нагрева в виде сектора зоны обработки позволяет обеспечить одинаковое время воздействия лазерного излучения по ширине зоны обработки вне зависимости изменения линейных скоростей перемещения точек поверхности зоны обработки.

Пятно нагрева в виде сектора зоны обработки формируется с помощью маски с изображением сектора. Для построения требуемого изображения на маску наносят пятно нагрева, формируемое высокоэнергетическим источником. Установка генерирует эл- лнпсообразное пятно нагрева с размерами осей 44 и 38 мм.

Из центра пятна нагрева (точка О) восстанавливают перпендикуляр к поверхности, на котором откладывают фокусное расстояние линзы - (фиг.1 В данном случае применяют фокусирующую линзу с фокусным расстоянием

02f « 10 254 мм. Соединяя точку с крайними точками большей оси эллипса Аг и А , получают характерную картину фокусировки пятна нагрева. Ось вращения обрабатываемых колец подшипника 128713 располагают параллельно оси луча на расстоянии

ucp

(r,+ r2)/2 - (37,5+56,7)/2

47,1 мм. Степень расфокусировки - смещение обрабатываемой поверхности относительно фокуса линзы (расстояние fO ) определяют из условия

Ј0

A, ctgtf/2 О,- А(, ctgo//2,

гдео /2

5°половина угла сходимости луча.

Расстояние О А, О, А У выбирают из

соотношения

25

О, А,0,6 - 0,75

.

с целью обеспечения полного перекрытия зоны обработки по ширине

30

fO

.. (56,7-37,5) со

0,7---А-т-А- ctg5 79 мм.

5

0

5

O

5

Пересечение линии, проведенной через фокус f и центр вращения обрабатываемой поверхности (точку С,), с линией большей оси эллипса определяет точку С, из которой проводят образующие сектора с углом (X 20°, выбранным из условия более полного заполнения пятна нагрева, формируемого высокоэнергетическим источником.

Для построения изображения на маске оснований сектора проводят линии fBj и fBf, точки пересечения этих линий с большей осью эллипса определяют радиусы оснований сектора.

Маску с изображением сектора устанавливают перед фокусирующей линзой, обеспечивающей необходимую фокусировку пятна нагрева на поверхности колец подшипника 128713.

Обработку ведут лучом мощностью Р 3,4 кВт при частоте п вращения 30 с- .

В качестве поглощающего покрытия используют фосфат марганца.

Формула иэобрете

н и я

Способ поверхностной термической обработки изделий, преимущественно

колец включающий обработку высокоэнергетическим источником нагрева, образующим на поверхности изделия пятно нагрева с перемещением пятна нагрева по поверхности изделия с разными по ширине зоны обработки радиусами вращения точек поверхности, отличающийся тем, что, с целью повышения качества обработки за счет равного времени воздействия излучения на точки поверхности зоны

Фиг.

обработки, перемещающиеся с разными линейными скоростями, пятно нагрева формируют в виде сектора кольца зоны обработки, угол между образующими которого выбирают из условия максимального заполнения пятна нагрева, формируемого высокоэнергетическим источником, при этом п/об const, где оЈ - угол между образующими сектора зоны обработки, п - частота вращения изделия вокруг своей оси.

Фиг. 2

| Авторское свидетельство СССР В 1422667, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-30—Публикация

1988-09-22—Подача