Изобретение относится к области цветной металлургии и может быть использовано в производстве калиброванных прутков из алюминиевых сплавов системы алюминий-магний-кремний.

При обработке калиброванных прутков наиболее благоприятной является мелкозернистая рекристаллизованная структура с размером зерна 25-60 мкм. Образование грубозернистой структуры, особенно на периферии прутков (крупнокристаллического ободка), приводит к браку многих деталей. Это связано с появлением так называемой “апельсиновой” поверхности, которая значительно ухудшает декоративный вид изделий. Кроме того, крупнозернистая структура может приводить к снижению их механических свойств.

Известен способ получения калиброванных прутков из алюминиевых сплавов, включающий отливку слитков методом непрерывного литья, гомогенизацию, горячее прессование с последующим волочением и старением [1].

Недостатком известного способа является невозможность получения калиброванных прутков с мелкозернистой рекристаллизованной структурой.

Наиболее близким техническим решением является способ производства калиброванных прутков из алюминиевого сплава системы алюминий-магний-кремний, включающий получение слитков, проведение горячей деформации и закалки с одного нагрева со скоростью 10-15°С/мин, предварительное старение при температуре 5-30°С с продолжительностью выдержки 0,5-16 ч, выполнение пластической деформации со степенью 5-19% и последующим окончательным старением [2].

Недостатком известного способа является то, что горячая деформация и применяемая схема холодной деформации не обеспечивают получение калиброванных прутков с регламентированным размером зерна.

Задачей предлагаемого изобретения является получение калиброванных прутков с рекристаллизованной структурой и регламентированным размером зерна 25-60 мкм при уровне механических свойств не ниже, чем с нерекристаллизованной структурой.

Поставленная задача достигается тем, что в способе производства калиброванных прутков из алюминиевых сплавов системы алюминий-магний-кремний перед деформацией проводят гомогенизацию слитков со скоростью нагрева 30-50°С/ч, последующую деформацию осуществляют сначала теплым прессованием при 200-300°С, затем волочением в два этапа: первый этап волочения проводят после прессования, а второй - после закалки, при этом волочение после прессования проводят со степенью деформации 30-40%, а после закалки - со степенью деформации 12-15%.

В предлагаемом способе длительная гомогенизация при температуре 520-540°С в течение 12-24 часов, при которой нагрев заготовок ведут со скоростью 30-50°С/ч, обеспечивает достаточно полное выделение легирующих компонентов из твердого раствора, а теплое прессование при температуре 200-300°С и последующая холодная деформация в два этапа обеспечивают достаточную плотность дислокаций и запас энергии для прохождения рекристаллизации и получения регламентированного зерна размером 25-60 мкм.

Скорость нагрева заготовок до температуры гомогенизации 520-540°С должна составлять 30-50°С/ч, так как при этом достигается оптимальное растворение легирующих компонентов и последующий распад твердого раствора с выделением дисперсных фаз, образованных ими и переходными металлами.

Для достижения в сплаве запаса внутренней энергии, требуемой для развития рекристаллизации по всему сечению при нагреве под закалку, температура прессования должна составлять 200-300°С. При температуре ниже 200°С прессование невозможно проводить из-за высокого сопротивления деформации, при температуре выше 300°С не создается требуемого запаса внутренней энергии и необходимого уровня плотности дислокаций, инициирующего при нагреве под закалку нужное количество центров рекристаллизации.

Последующая холодная деформация – волочение - проводится в два этапа: 1-й - после прессования, 2-й - после закалки. Волочение после прессования проводится со степенью деформации 30-40%, а после закалки - со степенью деформации 10-15%.

При первом волочении со степенью деформации 30-40% создается дополнительный запас внутренней энергии, обеспечивающий не только одновременное, но и однородное протекание рекристаллизации по всему поперечному сечению прутков при нагреве под закалку. В результате в прутках формируется однородная рекристаллизованная структура с укрупнением зерна в периферии до 90 мкм.

При степени деформации менее 30% не удается достигнуть однородного роста рекристаллизованных зерен по сечению прутков. При степени деформации более 40% возникает опасность обрыва прутков при волочении или чрезмерного роста зерна в поверхностных слоях прутков (собирательной рекристаллизации) при нагреве под закалку.

Второе волочение (после закалки) со степенью деформации 10-15% является “калибрующим”, при этом одновременно обеспечивая и получение требуемого размера зерна 25-60 мкм.

При деформации менее 10% (на втором этапе - после закалки) размер рекристаллизованного зерна несколько крупнее требуемого из-за того, что не достигнута необходимая суммарная степень деформации, а деформация более 15% приводит к ухудшению качества поверхности и обрывам при волочении.

Способ осуществляют следующим образом.

Пример 1.

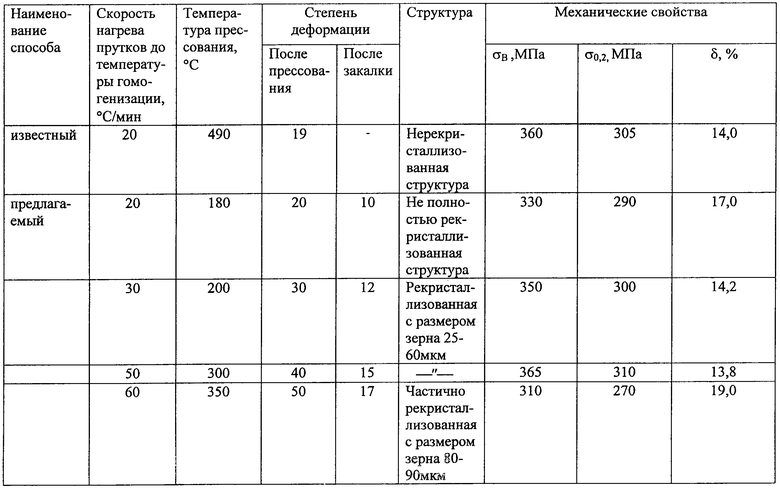

Из сплава 6061 (АД33) были изготовлены слитки диаметром 162 мм со следующим химическим составом, весовые %: Si 0,70-0,73; Fe 0,34-0,37; Mn 0,14-0,15; Mg 0,99-1,02; Ti 0,021-0,037; Cu 0,26-0,28; Cr 0,25-0,26; Ni 0,001; Zn 0,014-0,015%; Al - остальное. Слитки были подвергнуты гомогенизации по режиму: 520-540°С, выдержка 24 часа, со скоростью нагрева заготовок до температуры гомогенизации 20, 30, 50, 60°С/ч. Из гомогенизированных заготовок были отпрессованы прутки диаметром 27 мм на прессе усилием 2000 тс, диаметр контейнера 170 мм, при температурах 180°С, 200°С, 300°С, 350°С со скоростью прессования 4,5 мм/с, затем проводили первый этап волочения со степенью деформации 20, 30, 40, 50%, после чего прутки закаливали с температуры 525-535°С с последующим вторым этапом волочения со степенью деформации 10, 12, 15, 17% и проводили старение при температуре 160-170°С и выдержке в течение 10 часов. Структура и механические свойства прутков, изготовленных из сплава 6061, представлены в таблице.

Из таблицы видно, что по предлагаемому способу по сравнению с известным можно получать калиброванные прутки из алюминиевого сплава системы алюминий-магний-кремний с мелкозернистой полностью рекристаллизованной структурой, с размером зерна 25-60 мкм и механическими свойствами: пределом прочности 350-365 МПа, пределом текучести 300-310 МПа и относительным удлинением 13,8-14,2%, т.е. не ниже, чем на прутках с нерекристаллизованной структурой.

Предлагаемый способ позволяет получать калиброванные прутки из алюминиевого сплава системы алюминий-магний-кремний с регламентированным размером зерна 25-60 мкм.

Источники информации

1. Справочник. Структура и свойства полуфабрикатов из алюминиевых сплавов. - М.: Металлургия, 1984.

2. Патент РФ №2176284, М.кл. С 22 F 1/04, 1999.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПЛАВ ВЫСОКОЙ ПРОЧНОСТИ НА ОСНОВЕ АЛЮМИНИЯ | 2018 |

|

RU2738817C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2176284C2 |

| Способ изготовления прессованных профилей из высокопрочных деформируемых алюминиевых сплавов системы Al-Zn-Mg-Cu с добавками переходных металлов | 2019 |

|

RU2733233C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 6000 | 2013 |

|

RU2542183C2 |

| Способ обработки полуфабрикатов из сплавов системы алюминий-медь-магний-железо-никель | 1980 |

|

SU894016A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-КРЕМНИЙ | 1999 |

|

RU2170282C2 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2010 |

|

RU2425165C1 |

Изобретение относится к области цветной металлургии и может быть использовано в производстве калиброванных прутков из сплавов системы алюминий-магний-кремний. Предложенный способ включает получение слитков, содержащих переходные металлы, деформацию, закалку, волочение и старение, при этом перед деформацией проводят гомогенизацию слитков со скоростью нагрева 30-50°С/ч, последующую деформацию осуществляют сначала теплым прессованием при 200-300°С, затем волочением в два этапа: первый этап волочения проводят после прессования, а второй - после закалки, при этом волочение после прессования проводят со степенью деформации 30-40%, а после закалки - со степенью деформации 12-15%. Техническим результатом изобретения является получение калиброванных прутков с рекристаллизованной структурой и регламентированным размером зерна 25-60 мкм при значениях предела прочности, предела текучести и относительного удлинения, сопоставимых со значениями приведенных величин калиброванных прутков с нерекристаллизованной структурой. 1 табл.

Способ производства калиброванных прутков из алюминиевых сплавов системы алюминий-магний-кремний, включающий получение слитков, содержащих переходные металлы, деформацию, закалку, волочение и старение, отличающийся тем, что перед деформацией проводят гомогенизацию слитков со скоростью нагрева 30-50°С/ч, последующую деформацию осуществляют сначала теплым прессованием при 200-300°С, затем волочением в два этапа: первый этап волочения проводят после прессования, а второй - после закалки, при этом волочение после прессования проводят со степенью деформации 30-40%, а после закалки - со степенью деформации 12-15%.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2176284C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ ПРОВОЛОКИ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2141389C1 |

| US 4428782 A, 31.01.1984 | |||

| WO 8400564 A, 16.02.1984 | |||

| БУНКЕР К КОНВЕЙЕРУ ДЛЯ ПОГРУЗКИ МАТЕРИАЛА В ТРАНСПОРТНЫЕ СРЕДСТВА | 0 |

|

SU282162A1 |

Авторы

Даты

2004-12-10—Публикация

2003-06-16—Подача