Изобретение относится к области цветной металлургии и может бить использовано для термомеханической обработки алюминиевых сплавов, в частности систем алюминий- магний-кремний, алюминий-медь-магний, содержащих марганец, при получении калиброванных прутков.

Известен способ термомеханической обработки изделий из алюминиевых сплавов, включающий горячую деформацию, закалку, естественное старение, деформацию при комнатной температуре и искусственное старение /1/.

Недостатком известного способа является невозможность получения калиброванных прутков из алюминиевых сплавов с требуемым пределом текучести.

Наиболее близким техническим решением является способ термомеханической обработки термически упрочняемых алюминиевых сплавов, включающий горячую деформацию, закалку, последующую комбинацию пластической деформации и старения, при которой предварительное старения проводят при температуре не выше 200oC, затем проводят пластическую деформацию, заключающуюся в уменьшении толщины обрабатываемых полуфабрикатов со степенью деформации 10-30%, а окончательное старение проводят при температуре и с продолжительностью выдержки, равными, по крайней мере, температуре и времени выдержки предварительного старения /2/.

Недостатком известного способа является низкая пластичность получаемых полуфабрикатов.

Задачей предлагаемого способа является одновременное получение высоких значений предела текучести и относительного удлинения полуфабрикатов.

Поставленная задача достигается тем, что в способе термомеханической обработки полуфабрикатов из алюминиевых сплавов, содержащих марганец, включающем горячую деформацию, закалку, предварительное старение, пластическую деформацию и окончательное старение, горячую деформацию и закалку проводят с одного нагрева, осуществляемого со скоростью 10-15oC/мин, предварительное старение ведут при температуре 5-30 oC с продолжительностью выдержки 0,5-16 ч, а пластическую деформацию выполняют со степенью 5-19%.

Совмещение горячей деформации с закалкой на столе пресса исключает развитие рекристаллизации в полуфабрикатах, которая обычно протекает при нагреве под закалку, и позволяет получить нерекристаллизованную структуру сплава с повышенным уровнем прочностных характеристик.

Нагрев заготовок перед деформацией проводится со скоростью 10 - 15oC, которая является оптимальной для того, чтобы произошло полное растворение фаз основных легирующих элементов в матрице, что необходимо для проведения закалки сразу после прессования. При скорости нагрева заготовок 16oC/мин и выше упрочняющие фазы не успевают перейти в твердый раствор, следовательно, необходимая степень закалки при последующем охлаждении полуфабрикатов не достигается.

При скорости нагрева менее 10oC/мин значительно уменьшается содержание марганца в твердом растворе, необходимого для подавления рекристаллизации в сплаве, что приводит к снижению прочностных свойств полуфабрикатов.

Предварительное старение проводят при температуре 5-30oC с продолжительностью выдержки 0,5 -16 ч, обеспечивающих повышение предела текучести на 20-40% по сравнению с закаленным.

При температуре ниже 5oC и времени выдержки меньше 0,5 часа нарастания предела текучести до 20% не происходит, так как диффузионные процессы еще не достигли своего достаточного развития.

При температуре выше 30oC и времени выдержки более 16 ч процесс старения у естественно стареющих сплавов ускоряется настолько, что имеем предел текучести выше 40% (от закаленного состояния) и снижение пластических характеристик до значений, при которых пластическая деформация очень затруднена.

У искусственно стареющих сплавов такие условия обуславливают снижение текучести при последующем искусственном старении в результате огрубления структуры.

Пластическая деформация со степенью 5-19% в результате увеличения плотности дислокаций в кристаллической решетке ускоряет распад твердого раствора при последующем старении и обеспечивает получение требуемого предела текучести сплавов, при этом относительное удлинение не снижается ниже допустимого уровня. При деформации со степенью менее 5% и более 19% не достигается необходимого сочетания прочностных и пластических характеристик в полуфабрикатах.

Способ осуществляется следующим образом:

Пример 1

Из слитков диаметром 190 мм сплава 2007 (системы алюминий-медь-магний-свинец) со следующим химическим составом: Cu 3,53-3,59; Mn 0,67; Mg 0,75-0,78; Fe 0,42; Si 0,47-0,48; Pb 0,83; Al - остальное.

Были отпрессованы прутки диаметром 8,8 мм при температуре 450oC и закалены в воду на столе пресса. При этом нагрев заготовок перед деформацией осуществлялся со скоростями: 5, 10, 15, 20oC/мин. После прессования и закалки производили смотку прутков в бухту. Предварительное старение сплава осуществлялось при температурах: 0, 5, 30, 60oC в течение 0,1,0,5, 16, 20 ч. Волочение прутков производили со степенями деформации: 2, 5, 19, 25% и окончательное естественное старение в течение 10 сут.

Механические свойства прутков, изготовленных из сплава 2007 по предложенному способу согласно примеру 1, представлены в таблице 1. Для сравнения в таблице 1 приведены механические свойства калиброванных прутков из сплава 2007, изготовленных по известному способу, принятому в качестве прототипа.

Пример 2

Из слитков диаметром 215 мм сплава 6082 (система алюминий- магний-кремний) со следующим химическим составом: Mg 0,58-0,73; Si 1,12-1,15; Fe 0,28; Mn 0,56-0,57; Al - остальное.

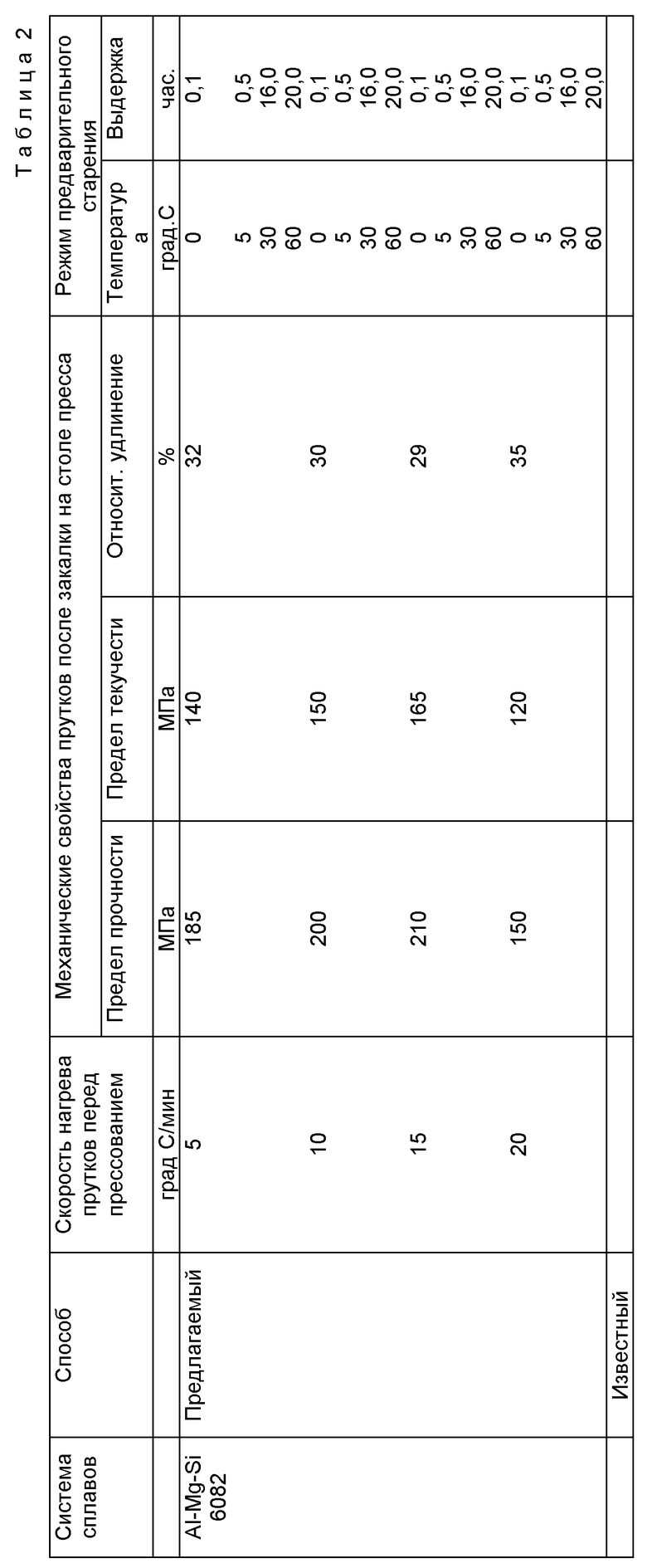

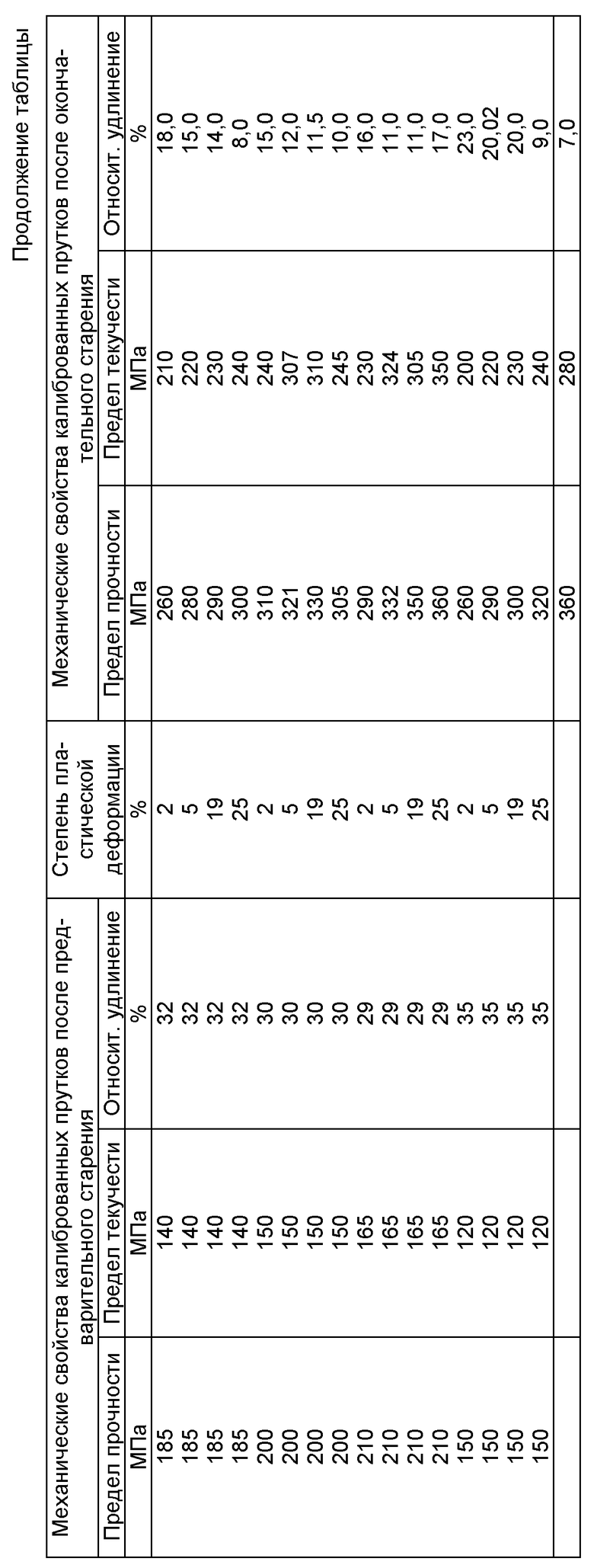

Были отпрессованы прутки диаметром 14,8 мм при температуре 460oC и закалены в воду на столе пресса. При этом нагрев заготовок перед деформацией осуществлялся со скоростями: 5, 10, 15, 20oC/мин. После закалки проводили смотку прутков в бухту. Предварительное старение сплава осуществлялось при температурах: 0,5, 30, 60oC в течение 0,1, 0,5, 16, 20 ч. Волочение прутков проводили со степенями деформации: 2, 5, 19, 25%. Окончательное старение проводили при температуре 165oC в течение 10 ч.

Механические свойства прутков, изготовленных из сплава 6082 по предложенному способу согласно примеру 2, приведены в таблице 2. Для сравнения в таблице 2 приведены механические свойства прутков из сплава 6082, изготовленных по известному способу, принятому в качестве прототипа.

Из таблиц 1 и 2 видно, что предлагаемый способ по сравнению с известным позволяет получить калиброванные прутки из сплавов систем алюминий-медь-магний (свинец), алюминии-магний- кремний разных диаметров с требуемым уровнем прочностных (в частности, предела текучести) и пластических характеристик, соответствующих Европейскому стандарту Е N 754-2-1997. Предел прочности прутков диаметром 8,8 мм из сплава 2007 составил 405-430 МПа, предел текучести 320-380 МПа, относительное удлинение 9,0-10,5%

Прутки из сплава 6082 имели предел прочности 321-350 МПа, предел текучести 305-324 МПа и относительное удлинение 11-12%. Относительное удлинение в предлагаемом способе на 4-6% выше, чем в известном. Кроме того, предлагаемый способ позволяет избежать коробление прутков за счет смотки их в бухту после прессования- закалки.

Предлагаемый способ позволяет снизить трудоемкость на 6- 10%, энергозатраты на 10-15%, повысить производительность процесса изготовления калиброванных прутков за счет сокращения специальной операции - закалки прутков в печах.

Источники информации:

1. Рабинович М.Х. Термомеханическая обработка алюминиевых сплавов. - М.: Машиностроение, 1972, с. 6.

2. Патент N 3706606, США, кл. 148-12, 1972 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-КРЕМНИЙ | 1999 |

|

RU2170282C2 |

| СПОСОБ ПРОИЗВОДСТВА КАЛИБРОВАННЫХ ПРУТКОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-КРЕМНИЙ | 2003 |

|

RU2241781C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2004 |

|

RU2280705C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2009 |

|

RU2412270C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЛЯ ПОВЫШЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ Al-Cu-Mg-Ag СПЛАВОВ | 2013 |

|

RU2534909C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРОНЕВЫХ ЛИСТОВ И ПЛИТ ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НИХ | 2003 |

|

RU2260488C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| Способ получения прутков из высокопрочного алюминиевого сплава | 2016 |

|

RU2622199C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЯ ИЗ НЕГО | 2006 |

|

RU2327758C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2296811C2 |

Изобретение относится к области цветной металлургии и может быть использовано в производстве калиброванных прутков. Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов, содержащих марганец, включает горячую деформацию и закалку, проводимые с одного нагрева, осуществляемого со скоростью 10-15oС в минуту, предварительное старение при 5-30oС в течение 0,5-16 ч, пластическую деформацию со степенью 5-19% и окончательное старение. Техническим результатом изобретения является повышение предела текучести и относительного удлинения полуфабрикатов. 2 табл.

Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов, содержащих марганец, включающий горячую деформацию, закалку, предварительное старение, пластическую деформацию и окончательное старение, отличающийся тем, что горячую закалку и деформацию проводят с одного нагрева, осуществляемого со скоростью 10-15oС в минуту, предварительное старение ведут при температуре 5-30oС с продолжительностью выдержки 0,5-16 ч, а пластическую деформацию выполняют со степенью 5-19%.

| US 3706606, 19.12.1972 | |||

| Способ термомеханической обработки полуфабрикатов | 1987 |

|

SU1426126A1 |

| Способ термомеханической обработки сплавов системы без антирекристаллизатора | 1976 |

|

SU596657A1 |

| US 5916385 A, 29.06.1999 | |||

| US 5413650 A, 09.05.1995. | |||

Авторы

Даты

2001-11-27—Публикация

1999-11-01—Подача