Область техники

Настоящее изобретение относится к области обессеривания нефтепродуктов, в частности, к катализатору для обессеривания жидких нефтепродуктов, к его приготовлению и применению.

Предпосылки создания изобретения

При возрастающем внимании, придаваемым охране окружающей среды, экологические законы становятся все более жесткими, и снижение содержания серы в бензине и дизельном топливе считается одним из наиболее важных средств улучшения качества воздуха. Большая часть серы в продуктах бензина поступает из компонентов, подвергнутых термической обработке бензина, например, при каталитическом крекинге. Следовательно, снижение содержания серы в термически обработанном бензине снижает содержание серы в продуктах перегонки нефти. Действующий стандарт на бензин в Китае, GB 17930-2016, «автомобильный бензин», требует, чтобы содержание серы в товарном бензине составляло не более 50 мкг/г. Стандарт качества для бензиновых продуктов в будущем станет еще более жестким. В таких условиях бензин каталитического крекинга должен подвергаться глубокому обессериванию, чтобы бензиновый продукт соответствовал требованию по защите окружающей среды.

В настоящее время существует два основных процесса глубокого обессеривания нефтепродуктов: селективное каталитическое гидрообессеривание и каталитическая адсорбционная гидрогенизация. В процессе каталитической адсорбционной гидрогенизации сульфиды в углеводородах удаляют путем адсорбции при определенной температуре и давлении в присутствии водорода. Этот процесс характеризуется низким потреблением водорода и низкими требованиями к чистоте водорода, так что имеется возможность его применения для обессеривания мазута.

В CN 1355727 A раскрыта композиция адсорбента, используемая для удаления серы из крекинг-бензина и дизельного топлива, и состоящая из оксида цинка, диоксида кремния, оксида алюминия и никеля, причем никель присутствует, в основном, в восстановленном состоянии в количестве, способном удалять серу из потока крекинг-бензина или дизельного топлива в контакте с никельсодержащей композицией адсорбента в условиях обессеривания. Эту композицию получают путем гранулирования смеси оксида цинка, диоксида кремния и оксида алюминия с образованием частиц, сушки, кальцинирования с последующей пропиткой никелем или никельсодержащим соединением, повторной сушкой и кальцинированием с последующим восстановлением.

В CN 1382071 А раскрыта композиция адсорбента, используемая для удаления серы из крекинг-бензина и дизельного топлива, и состоящая из оксида цинка, диоксида кремния, оксида алюминия и кобальта, где кобальт присутствует в основном в восстановленном состоянии в количестве, способном удалять серу из потока крекинг-бензина или дизельного топлива в контакте с кобальтсодержащей композицией адсорбента в условиях обессеривания.

В US 6150300 раскрыт способ получения адсорбента, включающий следующие стадии получения сферических частиц: (а) смешивание композиции, содержащей диоксид кремния, с композицией, содержащей оксид металла, диспергированный в водной среде, и с композицией, содержащей оксид цинка, с образованием первой смеси без ее экструдирования; и (b) сфероидизацию первой смеси для получения частиц диаметром 10-1000 мм. Стадия (а) может дополнительно включать смешивание с металлическим промотором.

В CN 1422177 A раскрыта композиция адсорбента, используемая для удаления серы из крекинг-бензина и дизельного топлива, и состоящая из оксида цинка, вспученного перлита, оксида алюминия и металлического промотора, причем металлический промотор присутствует, в основном, в восстановленном состоянии в количестве, способном удалять серу из крекинга бензина или дизельного топлива в контакте с композицией в условиях обессеривания.

В CN 1627988 A раскрыта композиция адсорбента, используемая для удаления элементарной серы и соединений серы из крекинг-бензина и дизельного топлива, и содержащая оксид цинка, вспученный перлит, алюминат и металлический промотор, где металлический промотор присутствует в количестве, способном удалять серу из потока крекинг-бензина или дизельного топлива, в контакте с композицией в условиях обессеривания причем, по меньшей мере, часть металлического промотора присутствует в нулевом валентном состоянии.

В CN 1856359 A описан способ получения композиции, включающий стадии: (а) смешивание жидкости, цинксодержащего соединения, материала, содержащего диоксид кремния, оксид алюминия и сокатализатор для образования смеси; (b) высушивание смеси для получения сухой смеси; (с) кальцинирование сухой смеси с получением кальцинированной смеси; (d) восстановление кальцинированной смеси подходящим восстановителем в подходящих условиях для получения композиции, содержащей сокатализатор в восстановленном состоянии, и (е) извлечение композиции. Сокатализатор содержит множество металлов, выбранных из группы, состоящей из никеля и т.д.

В CN 1871063 A раскрыт способ получения композиции, включающий стадии: (а) смешивание жидкости, цинксодержащего соединения, кремнеземсодержащего материала и оксида алюминия с образованием смеси; (b) высушивание смеси с образованием первой сухой смеси; (с) кальцинирование первой сухой смеси с образованием первой кальцинированной смеси; (d) ввод промотора в первую прокаленную смесь с образованием промотированной смеси; (d) контакт промотированной смеси с кислотой, выбранной из группы, состоящей из лимонной кислоты, винной кислоты и их комбинаций, с образованием контактной смеси; (f) сушку контактной смеси с образованием второй сухой смеси; (g) кальцинирование второй сухой смеси с образованием второй кальцинированной смеси; (h) восстановление второй кальцинированной смеси в соответствующих условиях с использованием подходящего восстанавливающего агента для получения композиции, содержащей промотор в восстановленном состоянии, и (i) восстановление композиции.

Хотя раскрытые в патентах адсорбенты обладают определенной способностью к обессериванию, потребность в удалении серы из бензиновых продуктов становится все более актуальной, поскольку повышается стандарт качества бензина. Кроме того, такие катализаторы подвержены абразивному износу во время использования, что требует постоянного пополнения катализатора и, следовательно, увеличивают эксплуатационные расходы. Таким образом, можно видеть, что требуются новые катализаторы с более высокой степенью обессеривании и стойкостью к абразивному износу.

Краткое описание изобретения

Целью настоящего изобретения является создание катализатора обессеривания для нефтепродуктов, который не имеет недостатков известных адсорбентов, таких как низкая активность обессеривания, низкая стабильность структуры и низкая стойкость к истиранию, и создание способа получения катализатора и его применения.

Для достижения указанной цели настоящее изобретение в одном варианте воплощения обеспечивает катализатор для обессеривания жидких нефтепродуктов, содержащий носитель и, по меньшей мере, один металлический промотор, выбранный из группы, состоящей из кобальта, никеля, железа и марганца, причем носитель содержит, по меньшей мере, один оксид металла, выбранный из группы, состоящей из оксидов группы IIB, группы VB и VIB металлов и огнеупорного неорганического оксида, в котором носитель дополнительно содержит, по меньшей мере, около 5 мас. % карбида ванадия, в пересчете на общую массу катализатора для обессеривания нефтепродуктов.

В другом варианте воплощения настоящее изобретение обеспечивает способ получения катализатора для обессеривания жидких нефтепродуктов, включающий следующие стадии:

(i) приготовление носителя, содержащего, по меньшей мере, один оксид металла, выбранный из группы, состоящей из оксидов группы IIB, группы VB и группы VIB металлов, огнеупорного неорганического оксида ванадия и карбида, и

(ii) нанесение на носитель, по меньшей мере, одного металлического промотора, выбранного из группы, состоящей из кобальта, никеля, железа и марганца, в котором катализатор для обессеривания жидких нефтепродуктов содержит, по меньшей мере, около 5 мас. % карбида ванадия в пересчете на общую массу катализатора обессеривания.

В следующем варианте воплощения настоящее изобретение обеспечивает катализатор для обессеривания жидких нефтепродуктов, полученного способом получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением.

В еще одном варианте воплощения настоящее изобретение обеспечивает применение катализатора для обессеривания жидких нефтепродуктов согласно настоящему изобретению.

Катализатор для обессеривания жидких нефтепродуктов согласно настоящему изобретению может обеспечить, по меньшей мере, одно из следующих преимуществ:

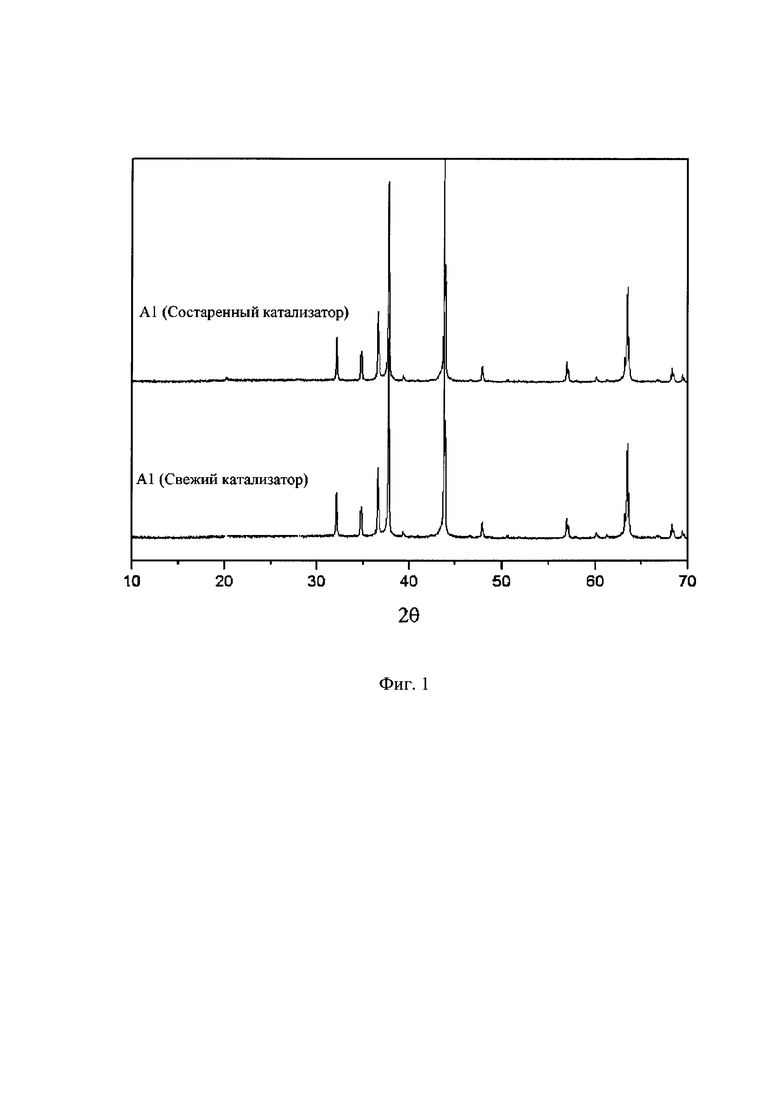

Катализатор для обессеривания жидких нефтепродуктов согласно настоящему изобретению содержит химически стабильный карбид ванадия (VC), благодаря чему взаимодействие с оксидами металлов, включая оксид цинка и другие оксиды, может быть уменьшено, и, таким образом, можно избежать образования силиката цинка и тому подобных соединений. Например, как показано на фиг. 1, спектр XRD, полученный после гидротермального старения катализатора А1 для обессеривания углеводородного сырья, полученного в примере 1, не показывает какого-либо характерного пика силиката цинка.

Катализатор для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением демонстрирует улучшенную стабильность и более высокую степень обессеривания, следовательно, сера в нефтепродукте может адсорбироваться на катализаторе более эффективно, удаляя серу из жидких нефтепродуктов в процессе обессеривания, так что можно получить конечный нефтепродукт с низким содержанием серы. Кроме того, катализатор для обессеривания жидких нефтепродуктов, предлагаемый в настоящем изобретении, обладает повышенной стойкостью к истиранию, что приводит к уменьшению диссипации катализатора во время обессеривания и, следовательно, увеличивает срок службы катализатора.

Кроме того, катализатор для обессеривания жидких нефтепродуктов согласно настоящему изобретению, обладает определенной дегидрирующей активностью и, таким образом, может стимулировать реакции дегидрирования и ароматизации циклоалкилов, присутствующих в нефтепродукте, вызывая генерацию водорода и высокооктановых компонентов. Соответственно, потребление внешнего водорода в процессе обессеривания может быть уменьшено, эксплуатационные затраты могут быть снижены, и качество полученного, таким образом, обессеренного бензина может быть повышено.

Другие характеристики и преимущества настоящего изобретения будут описаны ниже более подробно.

Краткое описание чертежей

Чертежи помогают лучше понять настоящее изобретение, составляют часть описания и используются для иллюстрации следующих вариантов осуществления настоящего изобретения без каких-либо ограничений. На чертежах:

на фиг. 1 показаны спектры XRD, полученные до и после гидротермального старения катализатора А1 для обессеривания нефтепродуктов, полученного в примере 1; и

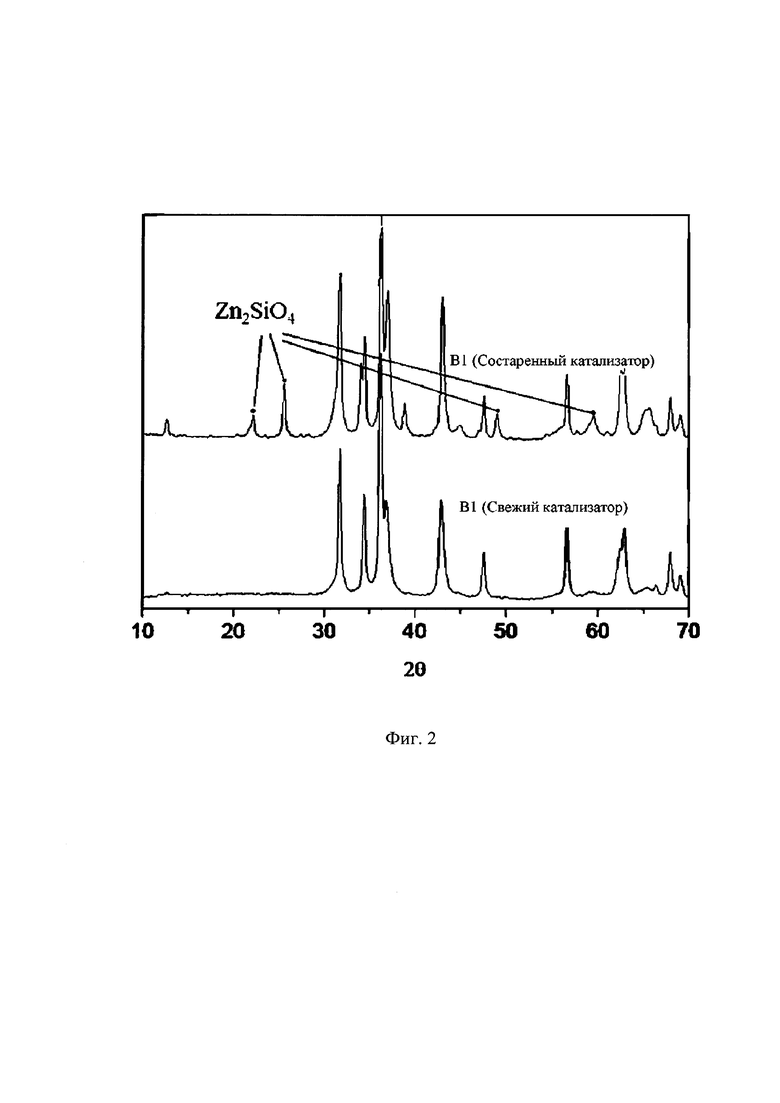

на фиг. 2 показаны спектры XRD, полученные до и после гидротермального старения катализатора В1 для обессеривания нефтепродуктов, полученного в сравнительном примере 1.

Подробное описание вариантов осуществления изобретения

Некоторые варианты осуществления настоящего изобретения будут описаны ниже более подробно. Следует понимать, что описанные здесь варианты осуществления используются просто для иллюстрации и объяснения настоящего изобретения без каких-либо ограничений объема изобретения.

Любая конкретная численная величина, включая конечные точки числового диапазона, описанные в контексте настоящей заявки, не ограничена их точным значением, но должна интерпретироваться для охвата всех значений, близких к указанной точной величине. Кроме того, в любом описанном здесь числовом диапазоне могут быть сделаны произвольные комбинации между конечными точками диапазона, между каждой конечной точкой и любой конкретной величиной в пределах диапазона или между любыми двумя конкретными величинами в пределах диапазона, чтобы обеспечить один или несколько новых числовых диапазонов, где указанный новый числовой диапазон (диапазоны) также должен считаться как специально описанный в настоящей заявке.

В первом варианте настоящее изобретение обеспечивает катализатор для обессеривания жидких нефтепродуктов, содержащий носитель и, по меньшей мере, один металлический промотор, выбранный из группы, состоящей из кобальта, никеля, железа и марганца, причем носитель содержит, по меньшей мере, один оксид металла, выбранный из группы, состоящая из оксидов группы IIB, группы VB и группы VIB металлов и огнеупорного неорганического оксида, в котором носитель дополнительно содержит, по меньшей мере, около 5 мас. % карбида ванадия, в пересчете на общую массу катализатора для обессеривания нефтепродуктов.

В одном предпочтительном варианте осуществления катализатор для обессеривания жидких нефтепродуктов практически не содержит диоксида кремния. Используемый здесь термин «в основном» означает, что в пересчете на общую массу катализатора для обессеривания нефтепродуктов диоксид кремния присутствует в количестве не более 5 мас. %, предпочтительно не более 1 мас. %, и наиболее предпочтительно не более примерно 0,5 мас. %.

В другом предпочтительном варианте осуществления в пересчете на массу катализатора для обессеривания жидких нефтепродуктов, катализатор содержит или состоит из следующих компонентов: (1) около 10-80.% оксида металла; (2) около 3-35 мас. % огнеупорного неорганического оксида; (3) около 5-40 мас. % карбида ванадия и (4) около 5-30 мас. % металлического промотора.

В наиболее предпочтительном варианте, в пересчете на общую массу катализатора для обессеривания нефтепродуктов, катализатор обессеривания содержит или состоит из следующих компонентов: (1) около 25-70 мас. % оксида металла, (2) около 6-25 мас. % огнеупорного неорганического оксида, (3) около 10-30 мас. % карбида ванадия и (4) около 8-25 мас. % металлического промотора.

В еще одном предпочтительном варианте, в пересчете на общую массу катализатора для обессеривания нефтепродуктов, катализатор содержит или состоит из следующих компонентов: (1) около 40-60 мас. % оксида металла, (2) около 8-15 мас. % огнеупорного неорганического оксида, (3) около 12-25 мас. % карбида ванадия и (4) около 12-20 мас. % металлического промотора.

В настоящем изобретении количество каждого компонента в катализаторе для обессеривания жидких нефтепродуктов может быть определено с помощью анализа кристаллической структуры XRD.

В конкретном варианте осуществления спектр, полученный с помощью рентгеноструктурного анализа катализатора для обессеривания жидких нефтепродуктов, показывает пики кристаллической фазы карбида ванадия при 2θ около 37,3°, около 43,36° и около 63,10°.

В одном предпочтительном варианте воплощения катализатор для обессеривания жидких нефтепродуктов, предлагаемый в настоящем изобретении, содержит карбид ванадия, имеющий гранецентрированную кубическую кристаллическую структуру в качестве структурного компонента, позволяющего эффективно избежать образования силиката цинка и тому подобных соединений в катализаторе во время обессеривания нефтепродуктов благодаря отличной гидротермальной стабильности карбида ванадия, имеющего структуру, обеспечивающую наилучшую активность реакции обессеривания и стабильность катализатора. Предпочтительно, спектр XRD, полученный после гидротермального старения катализатора для, не демонстрирует характерные пики силиката цинка при 2θ около 22,0°С, около 25,54°С, около 48,9°С и около 59,4°С. Условия для гидротермального старения включают: температуру около 500-700°С, парциальное давление пара около 10-30 кПа и продолжительность обработки около 10-24 часов.

В одном предпочтительном варианте осуществления, по меньшей мере, один оксид металла, выбранный из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB может быть, по меньшей мере, одним из оксида цинка, оксида кадмия, оксида ванадия, оксида ниобия, оксида тантала, оксида хрома, оксида молибдена и оксида вольфрама. Более предпочтительно оксид металла представляет собой, по меньшей мере, оксид цинка, оксид молибдена и оксид ванадия. Наиболее предпочтительно оксид металла представляет собой оксид цинка.

В предпочтительном варианте осуществления металлическим промотором является никель и/или кобальт, в результате чего катализатор для обессеривания жидких нефтепродуктов может иметь более высокую степень обессеривания и более высокую степень регенерации. Особенно предпочтительно, если металлическим промотором является никель.

В одном предпочтительном варианте осуществления изобретения огнеупорный неорганический оксид представляет собой, по меньшей мере, один из оксида алюминия, оксида титана, диоксида циркония и двуокиси олова. Предпочтительно оксид алюминия представляет собой, по меньшей мере, один из оксида алюминия, η-оксида алюминия, θ-оксида алюминия и  алюминия. Более предпочтительно, оксид алюминия представляет собой гамма-оксид алюминия.

алюминия. Более предпочтительно, оксид алюминия представляет собой гамма-оксид алюминия.

В некоторых предпочтительных вариантах огнеупорный неорганический оксид может обеспечивать сцепление между компонентами катализатора, используемого для обессеривания жидких нефтепродуктов.

В некоторых предпочтительных вариантах катализатор для обессеривания жидких нефтепродуктов может также содержать другие компоненты, которые обычно используются в катализаторах для обессеривания, например, глину, сшитую глину, молекулярное сито, оксид щелочного металла и тому подобное. В некоторых предпочтительных вариантах осуществления сшитая глина может присутствовать в количестве примерно 1-10 мас. %, обычная глина может присутствовать в количестве примерно 1-10 мас. %, молекулярное сито может присутствовать в количестве около 5-20 мас. % и/или оксид щелочного металла может присутствовать в количестве примерно 0,1-5 мас. %.

В одном предпочтительном варианте осуществления сшитая глина может представлять собой межслойный минеральный кристалл, состоящий из двух монослоев ингредиентов минеральной глины, расположенных регулярно чередующимся образом, причем межплоскостное расстояние составляет не менее 1,7 нм. Предпочтительно, примеры сшитой глины включают, без ограничения, по меньшей мере, один из ректорита, тарасовита, бентонита, монтмориллонита и смектита.

В предпочтительном варианте осуществления глина может быть выбрана из группы, состоящей из глинистых материалов, обычно известных специалистам в данной области. В настоящем изобретении могут использоваться различные обычные глины. Предпочтительно, чтобы глина могла быть выбрана из одной или нескольких групп, состоящих из каолина, галлуазита, монтмориллонита, диатомита, метагаллуазита, стеатита, ректорита, сепиолита, аттапульгита, гидроталькита и бентонита.

В предпочтительном варианте молекулярное сито может быть выбрано из группы, состоящей из молекулярных сит, имеющих структуру MFI, молекулярных сит, имеющих структуру SAPO, молекулярных сит, имеющие структуру FAU и молекулярных сит, имеющие структуру ВЕА. Молекулярное сито, имеющее структуру FAU, может быть, по меньшей мере, одним компонентом из молекулярных сит типа X, молекулярных сит типа Y, молекулярных сит USY, REUSY, REHY, REY, PUSY, PREHY и PREY SiO2:Al2O3 С молярным отношением примерно (1-4):1. Молекулярное сито, имеющее структуру ВЕА, может быть молекулярным ситом β с молярным соотношением SiO2:Al2O3 примерно (5-10):1. Молекулярное сито SAPO может быть, по меньшей мере, одним компонентом из SAPO-5, SAPO-11, SAPO-31, SAPO-34 и SAPO-20. Молекулярное сито, имеющее структуру MFI, может быть молекулярным ситом ZSM-5 и/или: молекулярным ситом ZSM-5, модифицированным фосфором или переходным металлом; предпочтительно, по меньшей мере, одним из ZSM-5, ZRP-1 и ZSP-3 с молярным соотношением SiO:Al2O3 порядка (15-100):1.

В одном предпочтительном варианте осуществления оксид щелочного металла может представлять собой оксид натрия и/или оксид калия.

Второй целью настоящего изобретения является обеспечение способа получения катализатора для обессеривания жидких нефтепродуктов, включающего следующие стадии:

(i) приготовление носителя, содержащего, по меньшей мере, один оксид металла, выбранный из группы, состоящей из оксидов группы IIB, группы VB и группы VIB металлов, огнеупорного неорганического оксида ванадия и карбида, и

(ii) нанесение на носитель, по меньшей мере, одного металлического промотора, выбранного из группы, состоящей из кобальта, никеля, железа и марганца,

в котором катализатор обессеривания для нефтепродуктов содержит, по меньшей мере, около 5 мас. % карбида ванадия в пересчете на общую массу катализатора обессеривания.

В предпочтительном варианте осуществления стадия (i) способа получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением дополнительно включает следующие стадии:

(1а) смешивание карбида ванадия, связующего, воды и жидкой кислоты с образованием суспензии и смешивание суспензии, по меньшей мере, с одним оксидом металла, выбранным из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB для получения опорной суспензии носителя; или

(1b) смешивание связующего, воды и жидкой кислоты с образованием суспензии и смешивание суспензии, по меньшей мере, с одним оксидом металла, выбранным из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB и карбида ванадия для получения суспензии носителя; и

(2) операция формирования суспензии носителя, первую сушку и первое кальцинирование для получения носителя;

в котором указанный огнеупорный неорганический оксид или исходный продукт используют в качестве связующего.

В другом предпочтительном варианте осуществления стадия (ii) способа получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением дополнительно включает следующие стадии:

(3) ввод исходного металлического промотора в носитель с последующей сушкой и вторым кальцинированием для получения исходного катализатора; и

(4) восстановление исходного катализатора в водородсодержащей атмосфере с получением катализатора для обессеривания жидких нефтепродуктов.

В наиболее предпочтительном варианте осуществления способ получения катализатора для обессеривания жидких нефтепродуктов согласно настоящему изобретению включает следующие стадии:

(1а) смешивание карбида ванадия, связующего, воды и жидкой кислоты с образованием суспензии и смешивание суспензии, по меньшей мере, о одним оксидом металла, выбранным из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB для получения суспензии носителя; или

(1b) смешивание связующего, воды и жидкой кислоты с образованием суспензии и смешивание суспензии, по меньшей мере, с одним оксидом металла, выбранным из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB и карбида ванадия для получения суспензии носителя;

(2) формование суспензии носителя, первую сушку и первое кальцинирование, для получения носителя;

(3) ввод исходного металлического промотора в носитель с последующей сушкой и вторым кальцинированием для получения исходного катализатора; и

(4) восстановление исходного катализатора в водородсодержащей атмосфере с получением катализатора для обессеривания жидких нефтепродуктов,

в котором указанный огнеупорный неорганический оксид используется в качестве связующего.

Карбид ванадия может быть использован в настоящем изобретении в любой форме, включая хлопья, стержни, полоски и порошки. В некоторых предпочтительных вариантах карбид ванадия имеет структуру, которая может обеспечить лучшую стойкость к истиранию и повышенную активность обессеривания катализатора при обессеривании жидких нефтепродуктов. Предпочтительно карбид ванадия имеет гранецентрированную кубическую кристаллическую структуру и чешуйчатую или стержнеобразную форму.

В одном предпочтительном варианте осуществления изобретения карбид ванадия имеет размер частиц около 2-30 мкм и более предпочтительно около 3-15 мкм. Предпочтительно частицы карбида ванадия имеют удельную площадь от 10 м2/г до 50 м2/г и наиболее предпочтительно примерно от 20 м2/г до 35 м2/г.

В некоторых предпочтительных вариантах осуществления оксид металла может быть добавлен в виде порошка или в виде суспензии, полученной путем смешивания оксида металла с водой.

В предпочтительном варианте осуществления, по меньшей мере, один оксид металла, выбранный из группы, состоящей из оксидов металлов группы IIB, группы VB и группы VIB, может быть, по меньшей мере, одним компонентом из оксида цинка, оксида кадмия, оксида ванадия, оксида ниобия, оксида тантала, оксида хрома, оксида молибдена и оксида вольфрама, предпочтительно, по меньшей мере, одним из оксида цинка, оксида молибдена и оксида ванадия и наиболее предпочтительно оксида цинка.

В предпочтительном варианте осуществления связующее может быть, по меньшей мере, выбрано из группы, состоящей из алюминиевого связующего, титанового связующего, циркониевого связующего или оловянного связующего.

В еще одном предпочтительном варианте осуществления алюминиевое связующее может представлять собой оксид алюминия или материал, преобразуемый в γ-Al2O3 в условиях первого кальцинирования. Более предпочтительно алюминиевое связующее может быть, по меньшей мере, компонентом, выбранным из группы, состоящей из порошка PURAL™, порошка SB (коммерчески доступным от компании Sasol, Германия) гидратированного оксида алюминия, золя оксида алюминия, моногидрата бемита, моногидрата псевдобемита (псевдобемит) тригидрата оксида алюминия и аморфного гидроксида алюминия. Особенно предпочтительно алюминиевое связующее представляющее собой, по меньшей мере, один из порошка PURAL™ SB, псевдобемит и золь оксида алюминия.

В еще одном предпочтительном варианте осуществления титановое связующее может быть материалом, гидролизуемым в жидкой кислоте и превращаемым в двуокись титана анатазного типа в условиях первого кальцинирования. Более предпочтительно титановое связующее может быть, по меньшей мере, одним компонентом, выбранным из группы, состоящей из тетрахлорида титана, этилтитаната, изопропилтитаната, ацетата титана, оксида титана и двуокиси титана анатазного типа.

В еще одном предпочтительном варианте осуществления циркониевое связующее может быть материалом, гидролизуемым в жидкой кислоте и преобразуемым в диоксид циркония в условиях первого кальцинирования. Более предпочтительно циркониевое связующее может быть, по меньшей мере, одним компонентом, выбранным из группы, состоящей из тетрахлорида циркония, оксихлорида циркония, ацетата циркония, оксида водного циркония и диоксида аморфного диоксида циркония.

В еще одном предпочтительном варианте осуществления оловянное связующее представляет собой материал, гидролизуемый в жидкой кислоте и преобразуемый в диоксид олова в условиях первого кальцинирования. Более предпочтительно оловянное связующее может быть, по меньшей мере, одним компонентом, выбранным из группы, состоящей из тетрахлорида олова, тетраизопропоксида олова, ацетата олова, оксида олова и двуокиси олова.

В предпочтительном варианте осуществления титановое связующее, циркониевое связующее и/или оловянное связующее может быть гидролизовано при контакте с избыточным количеством кислого раствора с образованием адгезивного коллоидного раствора.

В некоторых предпочтительных вариантах жидкая кислота может быть кислотой или водным раствором кислоты, где кислота может быть выбрана из группы, состоящей из водорастворимых неорганических кислот и органических кислот, и предпочтительно является, по меньшей мере, одним соединением, выбранным из группы, состоящей из соляной кислоты, азотной кислоты, фосфорной кислоты и уксусной кислоты.

В предпочтительном варианте осуществления жидкая кислота используется в таком количестве, чтобы суспензия носителя могла иметь рН около 1-5 и предпочтительно 1,5-4.

В некоторых предпочтительных вариантах количество воды, добавляемой на стадиях (1а) и (1b) не ограничивается, если можно получить суспензию носителя. Например, весовое отношение добавленной воды к связующему может составлять примерно от 5:1 примерно до 10:1; или массовое отношение добавленной воды к комбинации связующего и карбида ванадия может составлять примерно от 5:1 примерно до 10:1.

В некоторых предпочтительных вариантах на стадиях (1а) и (1b) также могут быть добавлены другие компоненты, обычно используемые при получении катализаторов обессеривания, такие как сшитая глина, обычная глина, молекулярное сито, исходный оксид щелочного металла и тому подобное. Подходящие сшитые глины, обычные глины и молекулярные сита описаны выше. Исходным оксидом щелочного металла может быть материал, преобразованный в оксид щелочного металла в условиях первого кальцинирования на стадии (2), в частности, оксиды щелочных металлов, нитраты щелочных металлов, сульфаты щелочных металлов и фосфаты щелочных металлов, и предпочтительно, по меньшей мере, один компонент, выбранный из группы, состоящей из оксида натрия, оксида калия, нитрата натрия, нитрата калия, сульфата калия, сульфата натрия, фосфата калия и фосфата натрия.

В некоторых предпочтительных вариантах осуществления полученная суспензия носителя может быть в виде пасты, глинистого раствора или тому подобной массы. Предпочтительно суспензию носителя можно загущать, сушить и затем формовать. Более предпочтительно суспензия носителя находится в виде суспензии, которая может быть преобразована в микросферы С размером частиц около 20-200 мкм путем распылительной сушки. Для удобства сушки распылением суспензия носителя предпочтительно имеет содержание твердых веществ около 10-50 мас. %, более предпочтительно около 20-50 мас. %. Во время приготовления суспензии носителя перед сушкой в нее может быть добавлена вода, и количество добавленной воды не ограничивается, пока полученная суспензия носителя удовлетворяет вышеупомянутому требованию содержания твердых частиц.

В некоторых предпочтительных вариантах осуществления способ и условия первой сушки на стадии (2) известны специалистам в данной области техники. Например, способом сушки может быть проветривание, нагрев или сушка на воздухе. Предпочтительно, чтобы первая сушка проводилась при температуре от комнатной температуры примерно до 400°С и более, предпочтительно около 100-350°С. Предпочтительно первую сушку проводят в течение получаса или более, более предпочтительно около 0,5-100 часов и особенно предпочтительно около 2-20 часов.

В некоторых предпочтительных вариантах осуществления условия первого кальцинирования на стадии (2) также хорошо известны специалистам в данной области техники. Предпочтительно, первое кальцинирование проводят при температуре около 400-700°С и более предпочтительно примерно 450-650°С. Предпочтительно первое кальцинирование проводят в течение, по меньшей мере, 0,5 часа, более предпочтительно примерно 0,5-100 часов и особенно предпочтительно примерно 0,5-10 часов.

В некоторых предпочтительных вариантах исходный металлический промотор, используемый на стадии (3) способа получения катализатора для обессеривания жидких нефтепродуктов согласно настоящему изобретению, может быть материалом, преобразованным в оксид металлического промотора в условиях для второго кальцинирования. Предпочтительно, исходный металлический промотор может быть, по меньшей мере, одним компонентом, выбранным из группы, состоящей из ацетатов, карбонатов, нитратов, сульфатов, тиоцианатов и оксида металлического промотора. Более предпочтительно, исходный металлический промотор может быть, по меньшей мере, одним компонентом из ацетата, карбоната, нитрата, сульфата, тиоцианата и оксида, по меньшей мере, одного соединения из кобальта, никеля, железа и марганца; особенно предпочтительно, по меньшей мере, один компонент из ацетата, карбоната, нитрата, сульфата, тиоцианата и оксида никеля и/или кобальта, в частности никеля, более предпочтительно нитрата никеля и/или нитрата кобальта, и наиболее предпочтительно нитрата никеля.

В предпочтительном варианте осуществления изобретения исходный металлический промотор в способе получения катализатора для обессеривания жидких нефтепродуктов на стадии (3) загружают на носитель путем пропитки или осаждения. Пропитку можно проводить путем погружения носителя в раствор или суспензию исходного металлического промотора. Осаждение может быть осуществлено путем смешивания раствора или суспензии исходного металлического промотора с носителем и последующего осаждения исходного металлического промотора на носитель путем добавления водного раствора аммиака.

В предпочтительном варианте осуществления вторая сушка может быть проведена при температуре около 50-300°С, предпочтительно около 100-250°С, в течение примерно 0,5-8 часов, предпочтительно в течение 1-5 часов.

В предпочтительном варианте осуществления второе кальцинирование может быть проведено при температуре около 300-800°С, предпочтительно около 450-750°С, в течение примерно 0,5 часа или более, предпочтительно около 1-3 часов. Второе кальцинирование может быть осуществлено в присутствии кислорода или кислородсодержащего газа в той степени, в которой удаляются летучие вещества, и исходный металлический промотор превращается в оксид металлического промотора, используемый для получения исходного катализатора,

В предпочтительном варианте осуществления стадия (4) способа получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением выполняется для превращения оксида металлического промотора в элементарный металл присутствии исходного катализатора. В частности, исходный катализатор может быть восстановлен в водородсодержащей атмосфере, в результате чего металлический промотор, в основном, присутствует в восстановленном состоянии, и служит для получения катализатора согласно настоящему изобретению. Условия восстановления таковы, что только оксид металлического промотора в исходном катализаторе преобразуется в элементарный металл, и оксид металла в подложке практически не подвергается преобразованию. Предпочтительно восстановление проводят при температуре около 300-600°С и более, предпочтительно примерно 400-500°С. Предпочтительно восстановление проводят в течение примерно 0,5-6 часов и более, предпочтительно примерно в течение 1-3 часов. Предпочтительно водородсодержащая атмосфера характеризуется содержанием водорода около 10-60% по объему.

В предпочтительном варианте осуществления восстановление исходного катализатора на стадии (4) может быть осуществлено сразу же после получения исходного катализатора или непосредственно перед его использованием, т.е. перед использованием адсорбционного обессеривания. Поскольку металлический промотор легко окисляется, в то время, когда металлический промотор в исходном катализаторе присутствует в виде оксида, предпочтительно проводить восстановление исходного катализатора на стадии (4) непосредственно перед адсорбционным обессериванием, для удобства транспортировки. Восстановление позволяет металлу в оксиде металлического промотора находиться, в основном, в восстановленном состоянии, что позволяет получить катализатор для обессеривания в соответствии с настоящим изобретением.

В предпочтительном варианте осуществления связующее, карбид ванадия, оксид металла и исходный металлический промотор добавляют в таких количествах, что катализатор для обессеривания полученных таким образом нефтепродуктов содержит в пересчете на общую массу катализатора около 10-80 мас. %, предпочтительно около 25-70 мас. %, особенно предпочтительно около 40-60 мас. % оксида металла; около 3-35 мас. %, предпочтительно примерно 6-25 мас. %, особенно предпочтительно, примерно 8-15 мас. %, огнеупорного неорганического оксида; около 5-40 мас. %, предпочтительно около 10-30 мас. %, особенно предпочтительно около 12-25 мас. % карбида ванадия; и около 5-30 мас. %, предпочтительно около 8-25 мас. %, особенно предпочтительно около 12-20 мас. % металлического промотора.

В некоторых предпочтительных вариантах осуществления способ получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением дополнительно включает добавление некоторых компонентов, обычно используемых при получении катализаторов обессеривания, в таком количестве, что полученный таким образом катализатор обессеривания содержит примерно 1-10 мас. % сшитой глины, около 1-10 мас. % глины, около 5-20 мас. % молекулярного сита и/или примерно 0,1-5 мас. % оксида щелочного металла.

В третьем варианте осуществления настоящее изобретение обеспечивает катализатор для обессеривания жидких нефтепродуктов способом получения катализатора для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением.

В четвертом варианте осуществления настоящее изобретение обеспечивает применение катализатора для обессеривания жидких нефтепродуктов согласно настоящему изобретению при удалении серы из серосодержащих нефтепродуктов.

В некоторых предпочтительных вариантах осуществления указанное использование включает стадию контакта серосодержащего нефтепродукта с катализатором для обессеривания нефтепродукта в присутствии водорода согласно настоящему изобретению.

В других предпочтительных вариантах осуществления настоящего изобретения указанное использование включает: контакт серосодержащего нефтепродукта с катализатором для обессеривания нефтепродукта в атмосфере водорода при температуре около 350-500°С и под давлением около 0,5-4 МПа для проведения реакции обессеривания. Более предпочтительно реакцию обессеривания проводят при температуре примерно 400-450°С и под давлением около 1,0-2,0 МПа. Во время реакции серу в нефтепродукте адсорбируют на катализаторе, получая в результате нефтепродукт с низким содержанием серы.

В некоторых предпочтительных вариантах отработанный катализатор может быть регенерирован после реакции обессериванию для повторного использования. Предпочтительно регенерацию проводят в атмосфере кислорода и атмосферном давлении при температуре около 400-700°С и предпочтительно около 500-600°С.

В некоторых предпочтительных вариантах осуществления перед повторным использованием регенерированного катализатора для обессеривания нефтепродукта его подвергают восстановлению в водородсодержащей атмосфере при температуре около 350-500°С, предпочтительно около 400-450°С под давлением около 0,2-2 МПа, предпочтительно около 0,2-1,5 МПа.

В контексте настоящей заявки все значения давления представлены в виде избыточного давления.

Используемые здесь термины «нефтепродукт» и «углеводородсодержащая жидкость» могут использоваться взаимозаменяемо, включая, без ограничения, крекинг-бензин и дизельное топливо. Термин «крекинг-бензин» относится к углеводородам, имеющим интервал кипения примерно от 40°С до 210°С или любую его фракцию, которая обычно является продуктом термических или каталитических процессов для крекинга высших нефтепродуктов для снижения содержания ароматических нефтепродуктов. Примеры подходящих процессов термического крекинга включают, без ограничения, процесс коксования, термический крекинг, висбрекинг и их комбинации. Примеры подходящих процессов каталитического крекинга включают, без ограничения, процессы каталитического крекинга жидкого нефтепродукта, крекинг тяжелой нефти и их комбинации. Соответственно, подходящий крекинг-бензин включает, без ограничения, бензин коксования, бензин термического крекинга, бензин висбрекинга, бензин кталитического крекинга, крекинг-бензин тяжелой нефти и их комбинации. В предпочтительном варианте осуществления настоящего изобретения при использовании в качестве углеводородсодержащей текучей среды крекинг-бензин может быть подвергнут фракционированию и/или гидрообработке до стадии обессеривания.

Термин «дизельное топливо» относится к жидкости, состоящей из смеси нефтепродуктов с интервалом кипения примерно от 170°С примерно до 450°С или любой ее фракции. Такие углеводородсодержащие текучие среды включают, без ограничения, легкий рецикловый газойль, керосин, дизельное топливо прямой перегонки, гидроочищенное дизельное топливо и их комбинации.

Используемый здесь термин «сера» относится к любому виду, содержащему элемент серы, такому как сераорганические соединения, обычно присутствующие в углеводородсодержащих жидкостях, например, в крекинг-бензине или дизельном топливе. В соответствии с настоящим изобретением сера, присутствующая в углеводородсодержащей текучей среде, включает, без ограничения, карбонилсульфид (COS) сероуглерод (CS2) тиол или другие тиофеновые соединения и их комбинации, особенно тиофен, бензотиофен, алкилтиофен, алкилбензотиофтен и алкилдибензотиофен, а также соединения тиофена, имеющие более высокую молекулярную массу, которые обычно присутствуют в дизельном топливе.

Катализатор для обессеривания жидких нефтепродуктов согласно настоящему изобретению содержит компонент карбида ванадия, который не может реагировать с компонентом оксида цинка во время повторяющихся реакций использования и регенерации катализатора, исключая, таким образом, образование силиката цинка, что в противном случае снизило бы активность обессеривания катализатора из-за потери оксида цинка. Катализатор в соответствии с настоящим изобретением демонстрирует высокую степень обессеривания и повышенную прочность на истирание и, следовательно, подходит для использования в процессе обессеривания различных нефтепродуктов, таких как крекинг-бензин или дизельное топливо, включая повторные реакции и регенерацию катализатора. Кроме того, катализатор для обессеривания жидких нефтепродуктов в соответствии с настоящим изобретением также демонстрирует некоторый уровень активности дегидрирования, что способствует не только снижению потребления водорода в процессе обессеривания, но и до некоторой степени повышению качества очищенного от серы бензина.

Примеры

Далее настоящее изобретение будет дополнительно описано более со ссылкой на примеры.

Спектры XRD катализаторов для обессеривания жидких нефтепродуктов в примерах по настоящему изобретению и сравнительных примерах по уровню техники, были получены для определения структуры с использованием рентгеновского дифрактометра (Company Siemens, модель D5005) в условиях: Cu-target, Kα-излучение, твердотельный детектор, напряжение на лампе 40 кВ и ток лампы 40 мА.

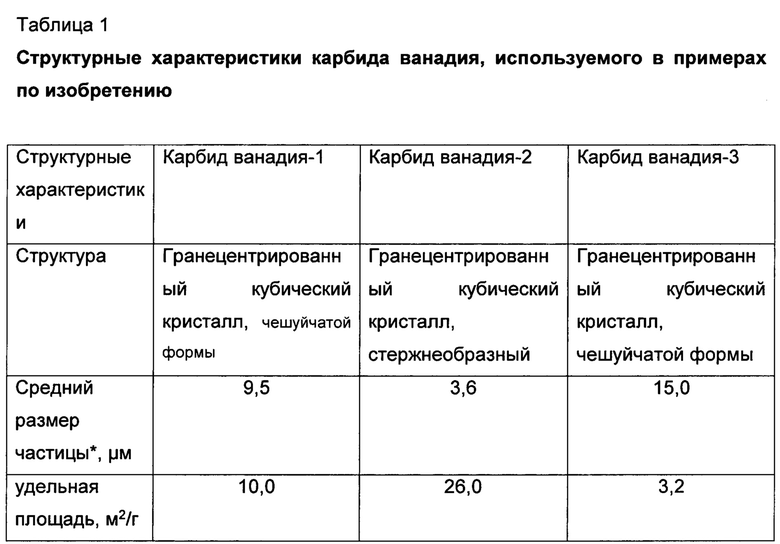

Карбид ванадия, используемый в примерах по изобретению, представляет собой карбид ванадия 1, карбид ванадия 2 или карбид-ванадия 3, предоставленный организацией Nanjing Sinopec Catalyst Co., Ltd., структурные характеристики которого приведены в ниже в таблице 1.

* Измеряется с помощью лазерного анализатора размера частиц (Mastersizer 2000 от компании Malvern).

Для удобства, в примерах 1-14 и сравнительных примерах 1-5, описанных ниже, состав катализаторов обессеривания нефтепродуктов определяли путем расчета на основе количества исходных материалов, используемых для их получения. Было обнаружено, что композиция, определенная таким образом, в основном, идентична композиции катализатора, определяемой анализом кристаллической структуры XRD.

Пример 1. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

(1) Подготовка носителя

4,43 кг порошка оксида цинка (Company Headhorse с чистотой 99,7 мас. %) и 6,57 кг деонизированной воды смешивали вместе и перемешивали в течение 30 минут, чтобы получить суспензию оксида цинка.

1,81 кг псевдобемита (Nanjing Division Sinopec Catalyst Co., Ltd.), содержащего 1,36 кг сухого вещества, и 2,40 кг карбида ванадия-1 смешивали при перемешивании, затем добавляли 4,6 кг деионизированной воды и снова перемешивали для получения суспензии. В суспензию дополнительно добавили 360 мл 30% хлористоводородной кислоты (химические чистые химические вещества Nanjing Chemical Works), получая рН = 2,1. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов, после чего смешивали с суспензией оксида цинка и затем перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя сушили распылением с использованием распылительной сушилки модели Niro Bowen Nozzle Tower™ под давлением распылительной сушки от 8,5 до 9,5 МПа при температуре на входе 500°С или ниже и температуре на выходе около 150°С. Микросферы, полученные распылительной сушкой, сначала сушили при температуре 180°С в течение часа с последующим кальцинированием при температуре 635°С в течение часа для получения носителя.

(2) Получение исходного катализатора

3,2 кг носителя пропитывали 3,51 кг гексагидрата нитрата никеля (Sinopharm Chemical Reagent Co., Ltd. с чистотой >98,5 мас. %) и 0,6 кг раствора деионизированной воды, и пропитанный носитель сушили при температуре 180°С в течение 4 часов с последующим кальцинированием в воздушной атмосфере при температуре 635°С 1 час, чтобы получить исходный катализатор.

(3) Восстановление

Исходный катализатор восстанавливали в атмосфере водорода при температуре 425°С в течение 2 часов, обеспечивая катализатор А1 для обессеривания нефтепродуктов.

Катализатор А1 имеет следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % карбида ванадия, 13,6 мас. % оксида алюминия и 18,1 мас. % никеля.

Пример 2. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

1,56 кг псевдобемита (Nanjing Division Sinopec Catalyst Co., Ltd.), содержащего 1,17 кг сухого вещества) и 1,80 кг карбида ванадия-2 смешивали при перемешивании, затем добавляли 8,2 кг деионизированной воды и равномерно перемешивали для получения суспензии. Затем в суспензию добавляли 260 мл 30% хлористоводородной кислоты, что приводило к значению рН 1,9. После подкисления в течение часа при перемешивании температуру повышали до 80°С, и суспензию состаривали в течение 2 часов. После понижения температуры дополнительно добавляли 5,52 кг порошка оксида цинка и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формовали путем распылительной сушки и добавляли активный ингредиент никеля с последующим восстановлением способом, описанным в примере 1, с получением катализатора А2 для обессеривания жидких нефтепродуктов.

Катализатор А2 имел следующий химический состав: 55,2 мас. % оксида цинка, 18,0 мас. % карбида ванадия, 11,7 мас. % оксида алюминия и 15,1 мас. % никеля.

Пример 3. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

4,93 кг порошка оксида цинка, 2,1 кг карбида ванадия-3 и 8,8 кг деионизированной воды смешивали вместе и перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка и карбида ванадия.

1,80 кг псевдобемита (Shandong Division of Aluminum Corporation of China Limited), содержащего 1,36 кг сухого вещества) и 4,6 кг деионизированной воды равномерно перемешивали для получения суспензии и затем добавляли 300 мл 30% хлористоводородной кислоты (Beijing Chemical Works, химически чистой) в результате чего получали рН = 2,5. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов. Затем добавляли смесь оксида цинка и карбида ванадия и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали распылительной сушкой по способу, описанному в примере 1.

Исходный катализатора и конечный катализатор были получены в соответствии со способом, описанным в примере 1, за исключением того, что вместо гексагидрата нитрата никеля и нитрата кобальта для пропитки носителя использовали нитрат никеля, а активный ингредиент включал никель и кобальт с последующим восстановлением, обеспечивающим получение катализатора A3 для обессеривания нефтепродуктов.

Катализатор A3 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % карбида ванадия, 13,5 мас. % оксида алюминия, 8,1 мас. % никеля и 8,1 мас. % кобальта.

Пример 4. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

4,93 кг порошка оксида цинка, 2,1 кг карбида ванадия-1 и 8,8 кг деионизированной воды смешивали и перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка и карбида ванадия.

1,80 кг псевдобемита (Shandong Division of Aluminum Corporation of China Limited), содержащего 1,36 кг сухого вещества, и 4,6 кг деионизированной воды равномерно перемешивали для получения суспензии, затем добавляли 300 мл 30% соляной кислоты, в результате чего получали рН = 2,5. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов. Затем добавляли смесь оксида цинка и карбида ванадия и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя получали путем распылительной сушки и ввода активного ингредиент никеля с последующим восстановлением в соответствии со способом, описанным в примере 1, получая катализатор А4 для обессеривания нефтепродуктов.

Катализатор А4 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % карбида ванадия, 13,5 мас. % оксида алюминия и 16,2 мас. % никеля.

Пример 5. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

3,25 кг тетрахлорида титана (Beijing Chemical Works, аналитически чистый, 99 мас. %) постепенно добавляли к 4,6 кг 5% соляной кислоты и медленно перемешивали, чтобы избежать кристаллизации и осаждения диоксида титана, обеспечивая светло-желтый прозрачный золь оксида титана СрН = 2,0.

4,43 кг порошка оксида цинка (компании Headhorse с чистотой 99,7 мас. %), 2,40 кг карбида ванадия-1 и 6,57 кг деионизированной воды перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка и карбида ванадия. Затем добавляли золь оксида титана, полученный выше, и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и ввода активного ингредиента никеля с последующим восстановлением в соответствии со способом, описанным в примере 1, с получением катализатора А5 для обессеривания нефтепродуктов.

Катализатор А5 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % карбида ванадия, 13,6 мас. % диоксида титана и 18,1 мас. % никеля.

Пример 6. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

1,25 кг двуокиси титана (анатазного типа, содержащей 1,17 кг сухого вещества) добавляли к 1,8 кг деионизированной воды и 1,0 кг 30% хлористоводородной кислоты (Beijing Chemical Works, химически чистый) рН 1,9 и подвергали реакции при перемешивании в течение часа, обеспечивая светло-желтый прозрачный золь оксида титана.

1,80 кг карбида ванадия-2, 5,52 кг порошка оксида цинка и 10,0 кг деионизированной воды смешивали и перемешивании для получения смешанной суспензии оксида цинка и карбида ванадия, затем добавляли золь оксида титана, полученную выше, и перемешивали в течение часа до получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и вводили активный ингредиент никеля с последующим восстановлением в соответствии со способом, описанным в примере 1, с получением катализатора А6 для обессеривания нефтепродуктов.

Катализатор А6 имел следующий химический состав: 55,2 мас. % оксида цинка, 18,0 мас. % карбида ванадия, 11,7 мас. % диоксида титана и 15,1 мас. % никеля.

Пример 7. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

3,90 кг этилтитаната (фирма Aldrich, аналитически чистый, 99 мас. %) и 1,6 кг деионизированной воды постепенно добавляли при перемешивании в 3,8 кг раствора азотной кислоты (химически чистой с завода Beijing Chemical Works, рН = 2,3), и перемешивали в течение часа, обеспечивая светло-желтый прозрачный золь оксида титана.

4,93 кг порошка оксида цинка, 2,1 кг карбида ванадия-3 и 8,8 кг деионизированной воды смешивали и перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка и карбида ванадия, затем добавляли золь оксида титана и перемешивали 1 час для получения суспензии носителя.

Суспензию носителя формировали распылительной сушкой по способу, описанному в примере 1.

Исходный катализатор и конечный катализатор были получены по способу, описанному в примере 1, за исключением того, что вместо гексагидрата никеля для пропитки носителя использовали нитрат никеля и нитрат кобальта, а активный ингредиент представлял собой никель и кобальт, с последующим восстановлением, обеспечивающим катализатор А7 для обессеривания нефтепродуктов.

Катализатор А7 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % карбида ванадия, 13,5 мас. % диоксида титана, 8,1 мас. % никеля и 8,1 мас. % кобальта.

Пример 8. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

3,90 кг этилтитаната (Aldrich Company, аналитически чистый, 99 вес. %) и 1,6 кг деионизированной воды постепенно добавляли при перемешивании в 3,8 кг 10% растворе азотной кислоты (химически чистой, рН = 2,3 с завода Beijing Chemical Works), и перемешивали в течение часа, обеспечивая светло-желтый прозрачный золь оксида титана.

4,93 кг порошка оксида цинка, 2,1 кг карбида ванадия-1 и 8,8 кг деионизированной воды смешивали и перемешивали в течение 30 мин для получения смешанной суспензии оксида цинка и карбида ванадия, затем добавляли золь оксида титана и перемешивали 1 час для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и ввода активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А8 для обессеривания нефтепродуктов.

Катализатор А8 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % карбида ванадия, 13,5 мас. % диоксида титана и 16,2 мас. % никеля.

Пример 9. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

2,60 кг тетрахлорида циркония (Beijing Chemical Works, аналитически чистый, 99 мас. %) постепенно добавляли к 5,0 кг деионизированной воды и добавляли 4,6 кг 5% раствора азотной кислоты при медленном перемешивали, чтобы избежать кристаллизации и осаждения диоксида циркония, с получением светло-желтого прозрачного золя оксида циркония при рН = 2,1.

4,43 кг порошка оксида цинка (Company Headhorse с чистотой 99,7 мас. %), 2,40 кг карбида ванадия-2 и 6,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка и карбида ванадия. Затем добавляли золь оксида циркония, полученную выше, и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и ввода активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А9 для обессеривания нефтепродуктов.

Катализатор А9 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % карбида ванадия, 13,6 мас. % диоксида циркония и 18,1 мас. % никеля

Пример 10. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

3,21 кг тетрахлорида олова (SnCl4⋅ 5Н2О Alfa Company, 99 вес. %) постепенно добавляли к 5,0 кг деионизированной воды, затем добавляли 4,6 кг 5% раствора азотной кислоты и медленно перемешивали, чтобы избежать кристаллизации и осаждения оксида олова и получить бесцветный прозрачный золь окиси олова при рН = 2,1.

4,43 кг порошка оксида цинка (Headhorse Company с чистотой 99,7 мас. %), 2,40 кг карбида ванадия-3 и 6,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут чтобы получить смешанную суспензию оксида цинка и карбида ванадия. Затем полученный выше золь окиси олова добавляли в раствор и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и ввода активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А10 для обессеривания жидких нефтепродуктов.

Катализатор А10 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % карбида ванадия, 13,6 мас. % диоксида олова и 18,1 мас. % никеля.

Пример 11. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

5,02 кг порошка оксида цинка (Headhorse Company с чистотой 99,7 мас. %) и 6,17 кг деионизированной воды смешивали при перемешивании в течение 30 мин для получения суспензии оксида цинка.

1,56 кг псевдобемита (Nanjing Division Sinopec Catalyst Co., Ltd., содержащего 1,17 кг сухого вещества) и 1,50 кг карбида ванадия-1 смешивали при перемешивании, затем добавляли 1,08 кг каолина (China Kaolin Со., Ltd., содержащего 0,8 кг сухого вещества) и 4,6 кг деионизированной воды и равномерно перемешивали для получения суспензии. В суспензию дополнительно вводили 360 мл 30% хлористоводородной кислоты (химически чистой от Beijing Chemical Works) с получением рН = 2,1. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов, смешивали с суспензией оксида цинка и затем перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и вводили активный ингредиент никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А11 для обессеривания жидких нефтепродуктов.

Катализатор А11 имел следующий химический состав: 50,2 мас. % оксида цинка, 15,0 мас. % карбида ванадия, 11,7 мас. % оксида алюминия, 8 мас. % Каолина и 15,1 мас. % никеля.

Пример 12. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

2,78 кг тетрахлорида титана (Beijing Chemical Works, аналитически чистый, 99 мас. %) постепенно добавляли к 4,6 кг 5% соляной кислоты и медленно перемешивали, чтобы избежать кристаллизации и осаждения диоксида титана, обеспечивая светло-желтый прозрачный золь оксида титана при рН = 2,0.

5,12 кг порошка оксида цинка (Headhorse Company с чистотой 99,7 мас. %), 0,88 кг молекулярного сита SAPO-34 (Qilu Division Sinopec Catalyst Co., Ltd.), содержащего 0,7 кг сухого вещества, 1,50 кг карбида ванадия-1 и 6,57 кг деионизированной воды, перемешивали в течение 30 минут чтобы получить смешанную суспензию оксида цинка, SAPO-34 и карбид ванадия. Затем добавляли полученный выше золь оксида титана, и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формовали распылительной сушкой и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А12 для обессеривания жидких нефтепродуктов.

Катализатор А12 имел следующий химический состав: 51,2 мас. % оксида цинка, 15,0 мас. % карбида ванадия, 11,7 мас. % диоксида титана, 7 мас. % молекулярного сита SAPO-34 и 15,1 мас. % никеля.

Пример 13. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

2,60 кг тетрахлорида циркония (Beijing Chemical Works, аналитически чистый, 99 мас. %) постепенно добавляли к 5,0 кг деионизированной воды, затем добавляли 4,6 кг 5% раствора азотной кислоты и медленно перемешивали, чтобы избежать кристаллизации и осаждения диоксида циркония и получить светло-желтый прозрачный золь оксида циркония при рН = 2,1.

4,43 кг порошка оксида цинка (Headhorse Company с чистотой 99,7 мас. %), 2,40 кг карбида ванадия-2, 0,43 кг нитрата калия (Sinopharm Chemical Reagent Co., Ltd.), с чистотой 99,7 мас. %) и 6,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут, чтобы получить смешанную суспензию оксида цинка, нитрата калия и карбида ванадия. Затем добавляли полученный выше золь оксида циркония и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А13 для обессеривания жидких нефтепродуктов.

Катализатор А13 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % карбида ванадия, 13,6 мас. % диоксида циркония, 2 мас. % оксида калия и 16,1 мас. % никеля.

Пример 14. Получение катализатора для обессеривания жидких нефтепродуктов (в соответствии с настоящим изобретением)

4,43 кг порошка оксида цинка (Headhorse Company с чистотой 99,7 мас. %), 0,93 кг ректорита (Qilu Division Sinopec Catalyst Co., Ltd.), содержащего 0,70 кг сухого вещества и 6,57 кг деионизированной воды перемешивали в течение 30 минут чтобы получить смешанную суспензию оксида цинка и ректорита.

1,33 кг псевдобемита (Nanjing Division of Sinopec Catalyst Co., Ltd.), содержащего 1,0 кг сухого вещества) и 2,06 кг карбида ванадия-1 смешивали при перемешивании, затем добавляли 4,6 кг деионизированной воды и равномерно перемешивали для получения суспензии. В суспензию дополнительно добавляли 360 мл 30% хлористоводородной кислоты (химически чистой от Beijing Chemical Works), получая в результате рН = 2,1. После подкисления в течение часа при перемешивании температуру повышали до 80°С, суспензию состаривали в течение 2 часов, затем смешивали с суспензией оксида цинка и ректорита и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формовали распылительной сушкой и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора А14 для обессеривания жидких нефтепродуктов.

Катализатор А14 имел следующий химический состав: 44,3 мас. % оксида цинка, 20,6 мас. % карбида ванадия, 7,0 мас. % Ректорита, 10,0 мас. % оксида алюминия и 18,1 мас. % никеля.

Сравнительный пример 1. Получение катализатора для обессеривания жидких нефтепродуктов (не является настоящим изобретением)

4,43 кг порошка оксида цинка и 6,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут чтобы получить суспензию оксида цинка.

1,81 кг псевдобемита (Nanjing Division of Sinopec Catalyst Co., Ltd.), содержащего 1,36 кг сухого вещества, и 2,46 кг вспученного перлита (Nanjing Division Sinopec Catalyst Co., Ltd.), содержащего 2,40 кг сухого вещества) смешивали при перемешивании, затем добавляли 4,6 кг деионизированной воды и равномерно перемешивали для получения суспензии. Затем в суспензию добавляли 360 мл 30% хлористоводородной кислоты, в результате чего получали рН = 2,1. После подкисления в течение часа при перемешивании температуру повышали до 80°С, суспензию состаривали в течение 2 часов, смешивали с суспензией оксида цинка и затем перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора В1 для обессеривания жидких нефтепродуктов.

Катализатор В1 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % вспученного перлита, 13,6 мас. % оксида алюминия и 18,1 мас. % никеля.

Сравнительный пример 2. Получение катализатора для обессеривания жидких нефтепродуктов (не является настоящим изобретением)

1,56 кг псевдобемита (Shandong Division of Aluminium Corporation of China Limited), содержащего 1,17 кг сухого вещества, и 1,85 кг диатомита (содержащего 1,80 кг сухого вещества) смешивали при перемешивании, затем добавляли 8,2 кг деионизированного воды и равномерно смешивали, чтобы получить суспензию. Затем в суспензию добавляли 260 мл 30% хлористоводородной кислоты, что обеспечило рН 1,9. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов. После понижения температуры дополнительно добавляли 5,52 кг порошка оксида цинка и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формовали распылительной сушкой и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, с получением катализатора В2 для обессеривания жидких нефтепродуктов.

Катализатор В2 имел следующий химический состав: 55,2 мас. % оксида цинка, 18,0 мас. % диатомита, 11,7 мас. % оксида алюминия и 15,1 мас. % никеля.

Сравнительный пример 3. Получение катализатора для обессеривания жидких нефтепродуктов (не является настоящим изобретением)

4,93 кг порошка оксида цинка и 5,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут чтобы получить суспензию оксида цинка.

1,80 кг псевдобемита (Shandong Division of Aluminum Corporation of China Limited), содержащего 1,35 кг сухого вещества) и 2,16 кг диатомита (World Mining Companuy), содержащего 2,10 кг сухого вещества, смешивали при перемешивании, затем добавляли 4,6 кг деионизированной воды и равномерно перемешивали для получения суспензии. В суспензию дополнительно вводили 300 мл 30% хлористоводородной кислоты, в результате чего получили рН = 2,5. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов. Затем дополнительно добавляли суспензию оксида цинка и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали распылительной сушкой и добавляли активные ингредиенты никеля и кобальта с последующим восстановлением по способу, описанному в примере 3, с получением катализатора В3 для обессеривания жидких нефтепродуктов.

Катализатор В3 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % диатомита, 13,5 мас. % оксида алюминия, 8,1 мас. % никеля и 8,1 мас. % кобальта.

Сравнительный пример 4. Получение катализатора для обессеривания жидких нефтепродуктов (не является настоящим изобретением)

4,93 кг порошка оксида цинка и 5,57 кг деионизированной воды смешивали и перемешивали в течение 30 минут, чтобы получить суспензию оксида цинка.

1,80 кг псевдобемита (Shandong Division of Aluminum Corporation of China Limited), содержащего 1,35 кг сухого вещества, и 2,84 кг каолина (China Kaolin Co., Ltd.), содержащего 2,10 кг сухого вещества, смешивали при перемешивании, затем в смесь добавили 3,6 кг деионизированной воды и равномерно перемешивали для получения суспензии. В суспензию дополнительно добавляли 300 мл 30% хлористоводородной кислоты, в результате чего получили рН = 2,5. После подкисления в течение часа при перемешивании температуру повышали до 80°С и суспензию состаривали в течение 2 часов. Затем дополнительно добавляли суспензию оксида цинка и перемешивали в течение часа для получения суспензии носителя.

Суспензию носителя формировали путем распылительной сушки и вводом активного ингредиента никеля с последующим восстановлением по способу, описанному в примере 1, получая катализатор В4 для обессеривания жидких нефтепродуктов.

Катализатор В4 имел следующий химический состав: 49,3 мас. % оксида цинка, 21,0 мас. % каолина, 13,5 мас. % оксида алюминия и 16,2 мас. % никеля.

Сравнительный пример 5. Получение катализатора для обессеривания жидких нефтепродуктов (не является настоящим изобретением)

Повторяли процесс, описанный в примере 1, за исключением того, что вместо 2,40 кг карбида ванадия-1 использовали 2,40 кг закаленного пористого материала карбонитрида кремния, полученного в соответствии с примером 2 документа CN 101774593A, получая В5 катализатора для обессеривания жидких нефтепродуктов.

Катализатор В5 имел следующий химический состав: 44,3 мас. % оксида цинка, 24,0 мас. % упорядоченного пористого кремниевого карбонитрида, 13,6 мас. % оксида алюминия и 18,1 мас. % никеля.

Пример 15. Оценка эффективности катализатора для обессеривания жидких нефтепродуктов

(1) Оценка прочности на истирание

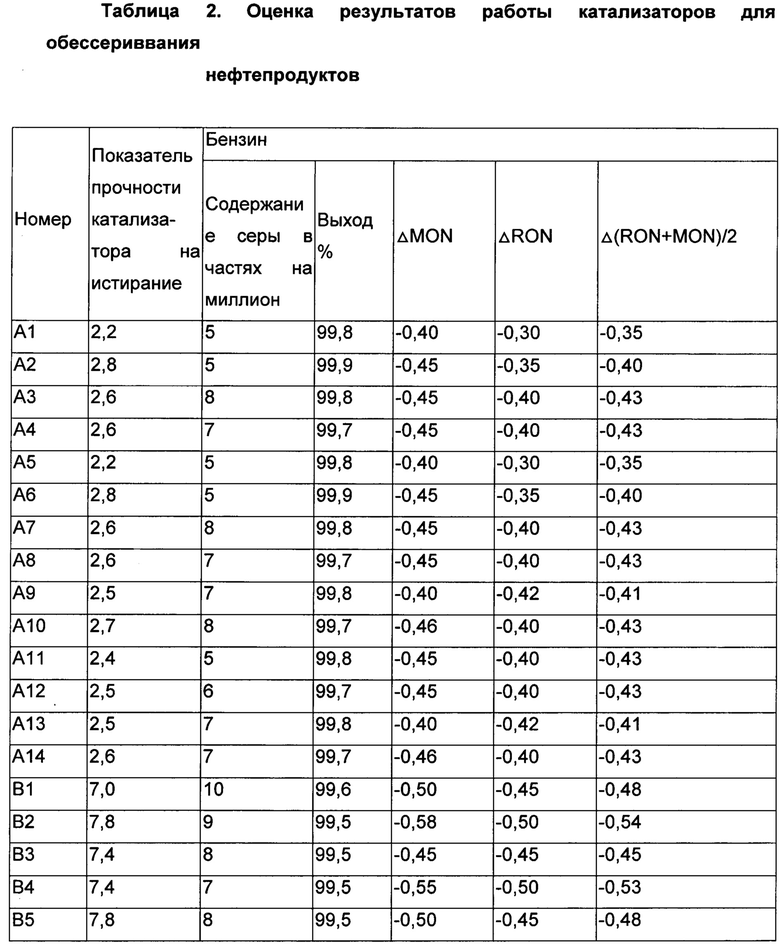

Были выполнены измерения для оценки прочности на истирание катализаторов А1-А14 и В1-В5, используемых для обессеривания жидких нефтепродуктов. Измерения проводились, используя способ прямой трубки для оценки износостойкости в соответствии со стандартом Q/SH 3360 212-2009 научно-исследовательского института нефтепереработки SINOPEC (RIPP), в котором адсорбент загружался в прямую трубку для испытания на истирание. Сначала образец истирают в абразивном устройстве с прямой трубкой (стандарт ASTM, модель 8920) в течение часа, а затем дополнительно в течение 2,5 часов. Индекс истирания адсорбента рассчитывали на основе массы тонких порошков, образующихся при истирании. Результаты показаны в таблице 2. Более низкое значение указывает на более высокую прочность на истирание. Показатели истирания, показанные в таблице 2, соответствуют проценту тонкодисперсных порошков, образующихся при абразивной обработке при определенных условиях.

(2) Оценка эффективности процесса обессеривания

Опыты по оценке эффективности обессеривания катализаторами А1-А14 и В1-В5, используемыми для обессеривания жидких нефтепродуктов, проводили с использованием прибора для измерения микроактивности с неподвижным слоем, в котором 16 г катализатора обессеривания загружали в реактор с неподвижным слоем, имеющим внутренний диаметр 30 мм и длину 1 м.

В качестве серносодержащего углеводородного нефтяного сырья использовали бензин каталитического крекинга, имеющий концентрацию серы 780 частей на миллион, и обессеривание проводили в следующих условиях: давление реакции 1,38 МПа, расход водорода 6,3 л/ч, расход бензина 80 мл/ч, температура реакции 410°С и среднечасовая объемная скорость для нефтепродукта 4 ч-1.

Активность обессериванию оценивали в зависимости от содержания серы в бензине. Содержание серы в бензине измеряли способом внеполосного хроматографического анализа с использованием прибора модели GC6890-SCD фирмы Agilent.

Для обеспечения точной характеристики активности катализатора для обессеривания жидких нефтепродуктов в практических промышленных условиях было проведено несколько экспериментов по оценке степени обессеривания каждым катализатором, когда катализатор регенерировали при температуре 550°С в атмосфере воздуха после завершения каждого эксперимента по оценке обессеривания, и затем выполняли повторное использование катализатора в следующем эксперименте по оценке обессеривания до тех пор, пока активность катализатора не станет практически стабильной после 6 циклов реакции и регенерации. Затем содержание серы в продукте стабилизированного бензина, полученном в эксперименте по оценке обессеривания после шестого цикла реакции и регенерации использовали для представления активности катализатора. Содержание серы в продукте стабилизированного бензина и выход жидкого продукта показаны в таблице 2.

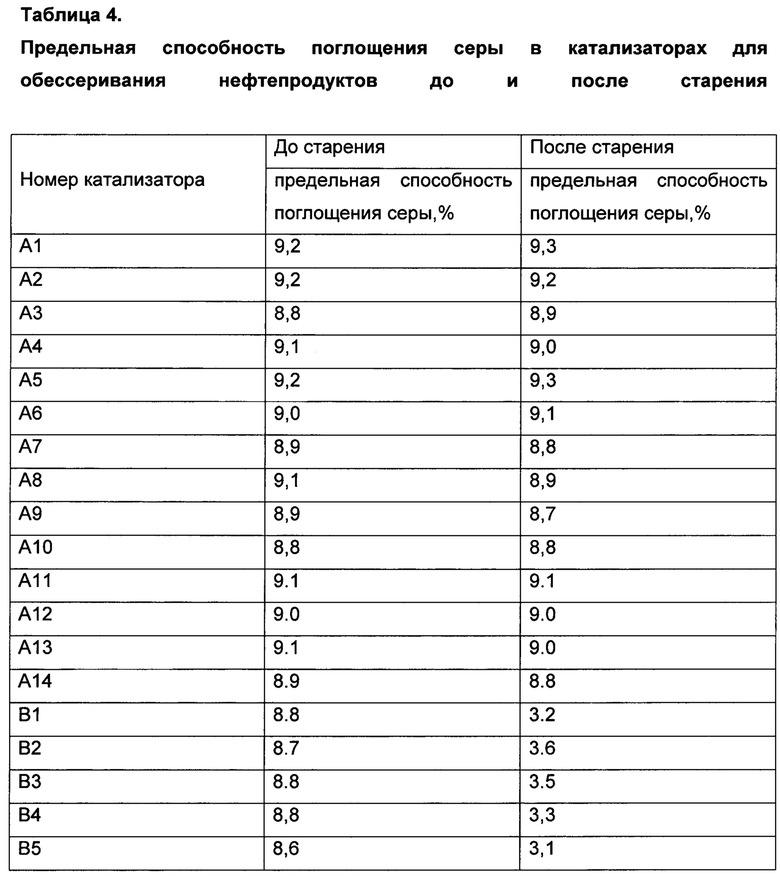

Определяли способность поглощения серы к извлечению при обессеривании нефтепродукта катализаторами А1-А14 и В1-В5, и резульитаты приведены в таблице 4. В частности, реакцию обессеривания проводили, используя катализатор для обессеривания жидких нефтепродуктов, который оценивали в условиях, описанных для оценки характеристик обессеривания, до тех пор, пока содержание серы в полученном углеводородном продукте не достигнет величины 10 мкг/г или более. В этот момент считается, что катализатор для обессеривания нефтепродуктов столкнулся С проскоком, и количество накопленной серы, адсорбированной на катализаторе относительно общей массы катализатора было измерено и зарегистрировано как проскок серы,

Показатели моторного октанового числа (MON) и исследуемого октанового числа (RON) исходного бензина перед реакцией и бензина, полученного после шестого цикла, соответственно, измеряли в соответствии с GB/T 503-1995 и GB/T 5487-1995, и разность между результатами, полученными для бензинового сырья и бензинового продукта, была определена и приведена в таблице 2.

Примечания:

1. Бензиновое сырье имеет содержание серы 780 ч./млн RON 93,0 и MON 82,7;

2. ΔMON обозначает разницу между MON продукта и сырья, С положительной величиной, указывающей на увеличение и отрицательной величиной, указывающей на уменьшение;

3. aRON обозначает разницу между RON продукта и исходного сырья С положительной величиной, указывающей на увеличение и отрицательной величиной, указывающей на уменьшение;

4. Δ(RON+MON)/2 обозначает разницу между индексом детонационной стойкости конечного продукта и сырьевого продуктом с положительным величиной, указывающей увеличение и отрицательной величиной, указывающей на уменьшение.

Как можно видеть из результатов, представленных в таблице 2, катализаторы длят обессеривания нефтепродуктов по настоящему изобретению, содержащие карбид ванадия, обеспечивали эффективное снижение содержания серы в бензине даже после нескольких циклов обессеривании и регенерации, что указывает на высокую степень обессеривания и повышенную стабильность процесса. Кроме того, катализаторы для обессеривания нефтепродуктов по настоящему изобретению имеют более низкие показатели истирания, что указывает на высокую механическую стойкость и, следовательно, на длительный срок службы. Катализатор для обессеривания жидких нефтепродуктов в сравнительном примере 5 состоял из закаленного карбонитрида пористого кремния, а не из карбида ванадия, используемого в настоящем изобретении, и, следовательно, имел значительно более высокий показатель истирания по сравнению с катализаторами, в соответствии с примерами по настоящему изобретению, что указывает на то, что катализаторы для обессеривания нефтепродуктов по настоящему изобретению обеспечивают лучшие характеристики по истиранию. Кроме того, по сравнению с бензином, полученным с использованием катализаторов в соответствии со сравнительными примерами, бензин, полученный с использованием катализаторов для обессеривания жидких нефтепродуктов по настоящему изобретению, имеет более высокое цетановое число.

Пример 16. Испытание на старение катализатора для обессеривания жидких нефтепродуктов

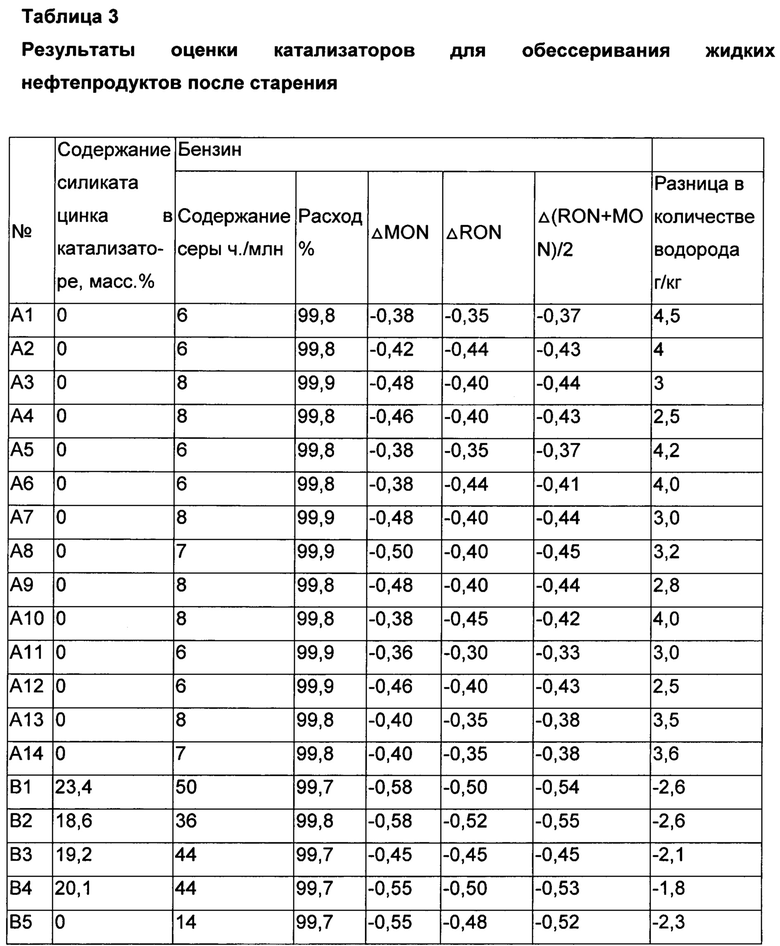

Катализаторы А1-А14 и В1-В5 для обессеривания жидких нефтепродуктов выдерживали в течение 16 часов в атмосфере с парциальным давлением пара 20 кПа при температуре 600°С.

Анализ спектра XRD проводился на катализаторах А1 и В1 до и после старения. Спектры XRD катализатора А1, полученные до и после гидротермального старения, показаны на фиг. 1, где у свежего катализатора и у старого катализатора показаны кривые кристаллической фазы карбида ванадия при 2θ = 37,3°, 43,36° и 63,10°, а спектры XRD катализатора В1, полученные до и после гидротермального старения, показаны на фиг. 2.

На фиг. 1 спектр XRD катализатора А1, полученный после гидротермального старения, не демонстрирует характерных пиков силиката цинка при 2θ = 22,0, 25,54, 48,9 и 59,4°, тогда как на фиг. 2 спектр XRD катализатора В1, полученный после гидротермального старения, показывает указанные характерные пики силиката цинка. Содержание силиката цинка в катализаторах А1-А14 и В1-В5, показанное в спектрах XRD, определяли с использованием способа, описанного в стандарте Q/SH 3360 215-2009 института SINOPEC Research Institute of Petroleum Processing (RIPP) и представлены в таблице 3.

В частности, определение проводили с использованием способа, включающего следующие стадии:

1. Шлифовка образца адсорбента до размера с номером сита 200 или менее и проведение испытания при следующих условиях: рентгеновский дифрактометр, модель TTR3 от корпорации Rigaku, Япония; сцинтилляционный детектор CuKα, 40KV, 250 мА, приемная щель (RS) 0,3 мм, щель расходимости (DS) 1°, разрезающая щель (SS) 1°, диапазон сканирования от 10 до 80°, ширина шага 0,02°, скорость сканирования 3 секунды/шаг и графитовый монохроматор.

2. Сбор спектра, определение основных фаз с использованием функции автоматического поиска с программным обеспечением Jade 7.0 в сочетании с ручным поиском, а также поиск с использованием базы данных ICSD фазы (фаз), структура которой не может быть получена напрямую.

3. Проведение не стандартного количественного фазового анализа с использованием способа построения рисунка Rietveld (WPF) по программному обеспечению Jade 7.0 в соответствии с руководством по эксплуатации Jade 7.0 С ручным вычитанием фона и, как правило, С R-фактором менее 15%.

Эффективность катализаторов А1-А14 и В1-В5 после старения оценивалась, используя тот же способ, что и в примере 15; результаты представлены в таблице 3.

Измеряли расход газов, подаваемых и выводимых из реакций, проведенных с катализаторами А1-А14 и В1-В5 в атмосфере водорода, и концентрацию водорода в газах анализировали с использованием анализатора теплопроводности водорода для модели QRD-1102a. Определяли количество добавляемого водорода (Q1) и количество выделяемого водорода (Q2), затем разницу между этими двумя количествами рассчитывали и отображали в таблице 3.

Определяли предельная способность поглощения серы при обессеривании нефтепродуктов с катализаторами А1-А14 и В1-В5 после старения, и соответствующие данные приведены в таблице 4.

Примечания

1. Бензиновое сырье имеет содержание серы 780 ч./млн, RON 93,0 и MON 82,7;

2. ΔMON обозначает разницу между MON продукта и сырья, С положительным величиной, указывающей на увеличение, и отрицательной величиной, указывающей на уменьшение;

3. ΔRON обозначает разницу между RON продукта и исходного сырья С положительным величиной, указывающей на увеличение и отрицательной величиной, указывающей на уменьшение;

4. Δ(RON+MON)/2 обозначает разницу между индексом антидетонации продукта и сырьевым продуктом С положительным величиной, указывающей на увеличение и отрицательной величиной, указывающей на уменьшение;

5. Разница в количестве водорода означает разницу между количеством добавляемого водорода (Q1) и количеством выделяемого водорода (Q2) на 1 кг нефтепродуктов С положительной величиной, указывающей на добавление водорода и отрицательной величиной, указывающей на потребление водорода.

Как можно видеть из результатов, представленных в таблице 3, после процесса старения катализаторов для обессеривания жидких нефтепродуктов, полученных в примерах 1-14, генерация силиката цинка отсутствует. В случае катализаторов сравнительных примеров 1-4 силикат цинка создается из-за реакции оксида цинка С материалами, содержащими кремний, и, следовательно, активность обессеривания этими катализаторами снижается.

Из данных по бензину в таблицах 2 и 3 также видно, что бензин может быть получен с высоким выходом, используя катализатор и процесс обессеривания по настоящему изобретению, и по сравнению с бензином, полученным с использованием катализаторов сравнительных примеров, продукты бензина, полученные с использованием катализаторов по настоящему изобретению, показали более высокие октановые числа.

Кроме того, из результатов таблицы 3 можно видеть, что количество водорода для катализаторов А1-А14 увеличивалось во время реакции в атмосфере водорода, в то время как с катализаторами В1-В5 количество водорода во время реакции уменьшалось. Таким образом, можно видеть, что когда использовали катализатор для обессеривания жидких нефтепродуктов по настоящему изобретению, потребление водорода в процессе обессеривания нефтепродуктов может быть снижено, что позволяет сократить эксплуатационные расходы на обессеривание нефтепродуктов.