I

Изобретение относится к обработке металлов давлением и может быть использовано при подготовке заготовок из легированных нержавеющих быстрорежущих сталей перед винтовой про- каткой.

Цель изобретения - экономия металла за счет повьшения выхода годного проката.

Сущность способа состоит в удалении недопустимых поверхностных дефектов (рванины, трещины, закаты, волосовины .) сталеплавильного и предварительного прокатного произ -- водства местной пологовой зачисткой с глубиной 8-10% от диаметра исходной заготовки при отношении глубины зачистки к ширине участка зачистки 0,16-0,25.

Предлагаемые диапазоны установлены в ходе экспериментальных исследо

ваний, проведенных в условиях прокатного цеха.

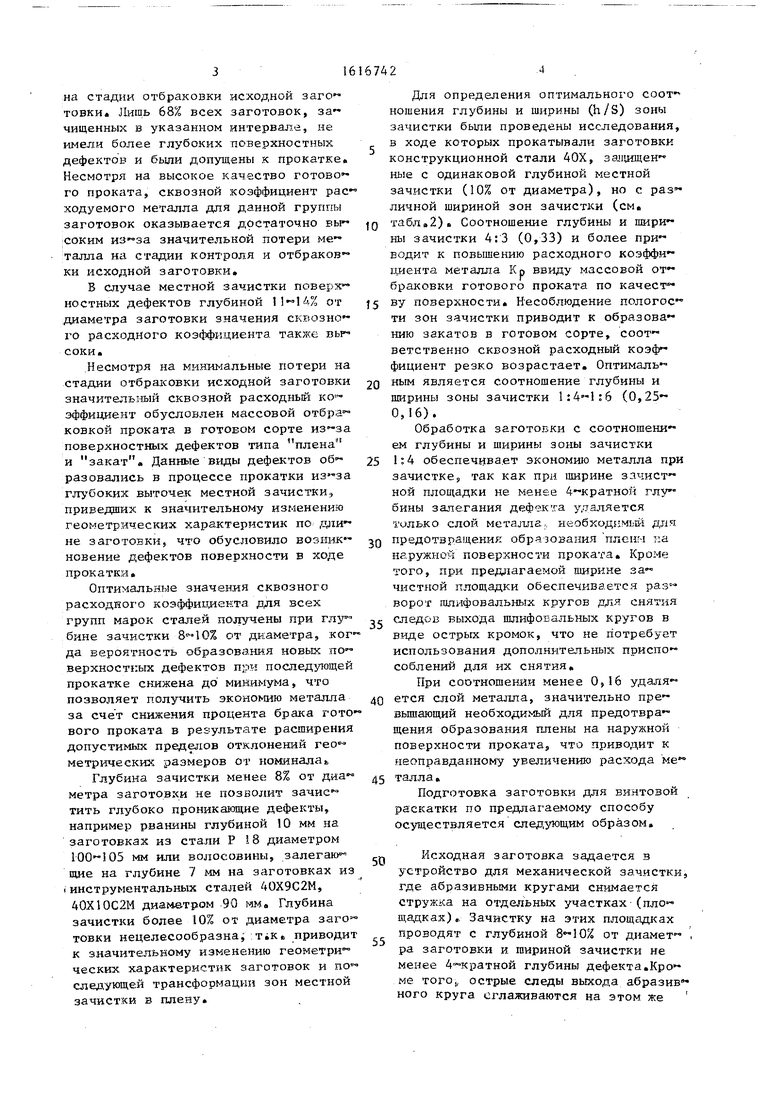

. Определение оптимальных значений указанных соотношений проводилось экспериментально прокаткой металла на серии плавок различных марок сталей, причем относительная глубина борочной зачистки заготовок в каждой из плавок была единой.и составляла 5-14% от диаметра заготовок.

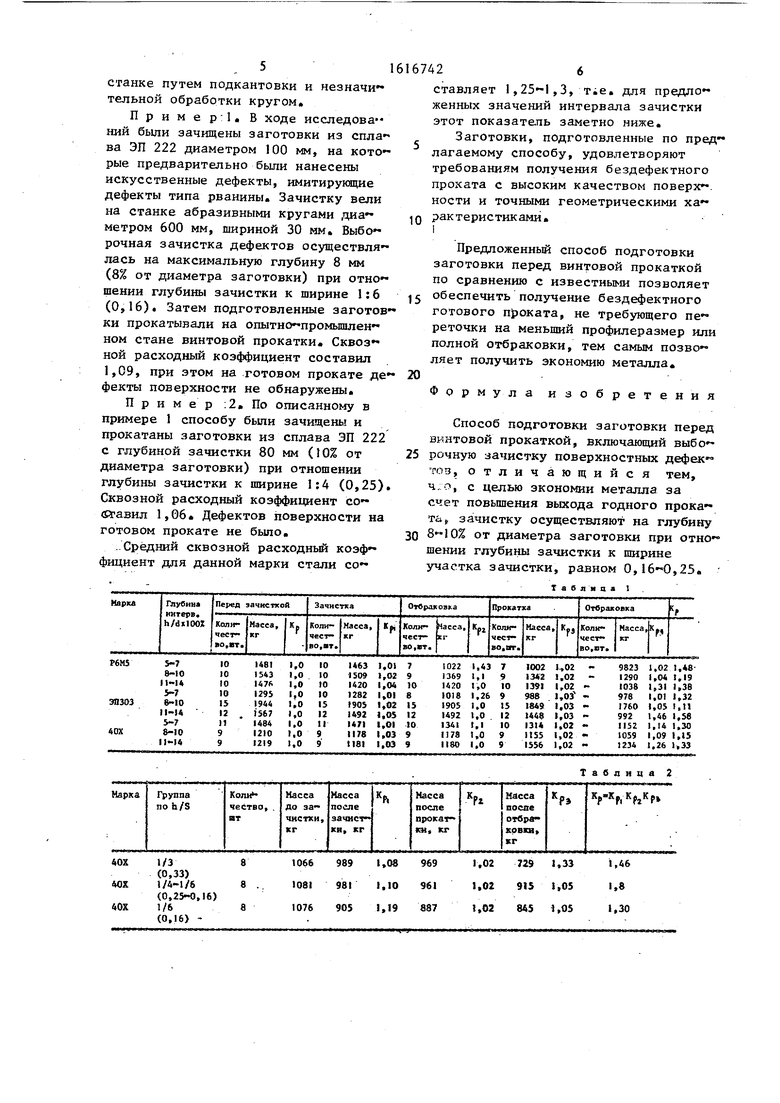

Анализ результатов (табл. 1) -показал, что минимальные значения сквозного расходного коэффициента ;Кр соответствуют глубине зачистки 8-10% от диаметра заготовки.

Из табл.1 видно, что выборочная зачистка глубиной 5-7% от диаметра заготовки обеспечивает получение качественного готового проката, но приводит к .большим потерям металла

«

ы

на стадии отбраковки исходной заго товки. Лишь 68% всех заготовок, за чищенных в указанном интервал., не имегш более глубоких поверхностных дефектов и были допущены к прокатке Несмотря на высокое качество готово - го проката, сквозной коэффициент рас ходуемого металла для данной группы заготовок оказывается достаточно вы соким значительной потери ме тапла на стадии контроля и отбраков ки исходной заготовки,

В случае местной зачистки поверх ностных дефектов глубиной от диаметра заготовки значения сквозно го расходиого коэффициента также вы соки.

.Несмотря на минимальные потери на стадии отбраковки исходной заготовки значительный сквозной расходньй коэффициент обусловлен массовой отбра° ковкой проката в готовом сорте из-за поверхностных дефектов типа плена и закат Данные виды дефектов об разовались в процессе прокатки глубоких выточек местной зачистки, приведших к значительному изменению геометрических характеристик по ,гдли не заготовки, что обусловило возник - новение дефектов поверхности в ходе прокатки.

Оптимальные значения сквозного расходного коэффициента pfin всех групп марок сталей получены при глу бине зачистки от диаметра, ког да вероятность образования новых по верхносткых дефектов при последующей прокатке снижена до минимума, что позволяет получить экономию метаппа за счет снижения процента брака готового проката в результате расширения допустимых пределов отклонений гео метрических размеров от номинала,

Глубина зачистки менее 8% от диа метра заготовки не позволит зачис тить глубоко проникакщие дефекты, например рванины глубиной 10 мм на заготовках из стали Р 18 диаметром ЮО -ЮЗ мм или волосовины, залегаю щие на глубине 7 мм на заготовках из I инструментальных сталей 40Х9С2М, 40X1ОС2М диаметром .90 i. Глубина зачистки более 10% от диаметра заго товки нецелесообразна :TiK« приводи к значительному изменению геометри ческих характеристик заготовок и по следующей трансформации зон местной зачистки в плену.

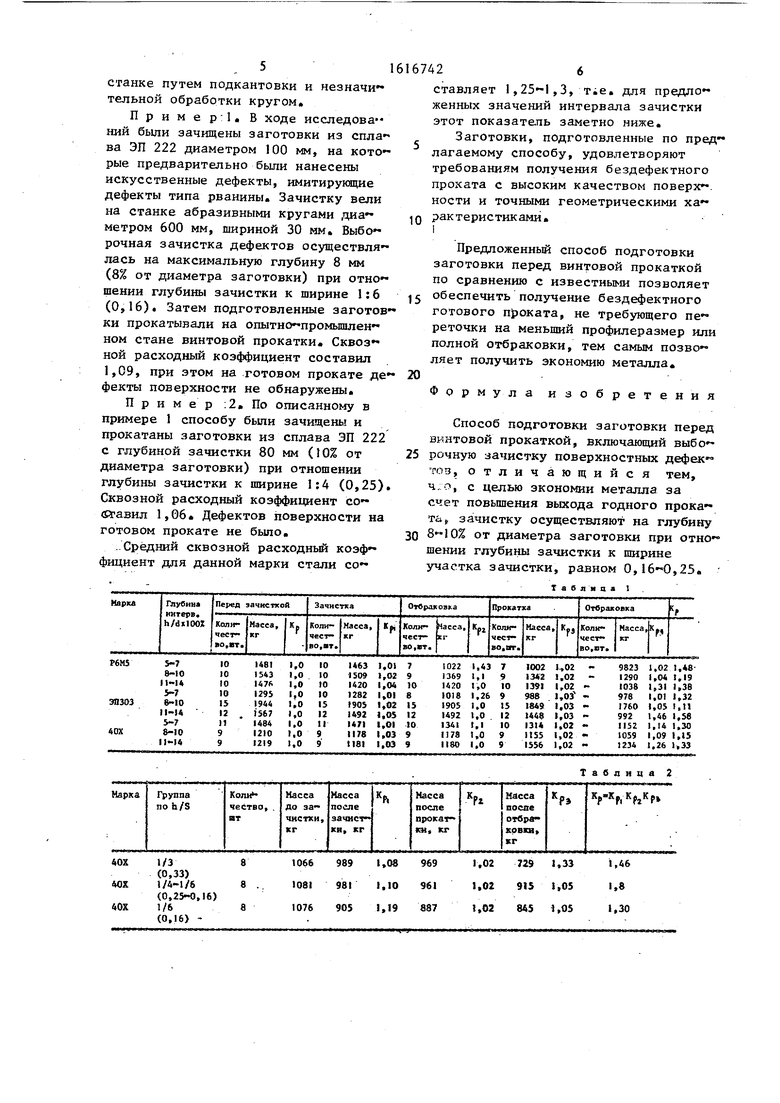

Для определения оптимального соот- ношения глубины и ширины (h/S) зоны зачистки были проведены исследования, в ходе которых прокатывали заготовки конструкционной стали 40Х, зэлшщен ные с одинаковой глубиной местной зачистки (10% от диаметра), но с раз личной шириной зон зачистки (см,

таблв2). Соотношение глубины и шири нь зачистки 4:3 (0,33) и более при водит к повышению расходного коэффн циента металла Кп ввиду массовой от браковки готового проката по качест

5 ву поверхности. Несоблюдение пологое ти зон зачистки приводит к образова кию закатов в готовом сорте, соот ветственно сквозной расходный коэф фициент резко возрастает, Оптималь

0 ным является соотношение глубины и ширины зоны зачистки (0,25 0,16).

Обработка заготовки с соотношени ем глубины и ширины зоны зачистки

5 1°4 o6ecne4jiBaeT экономию металла при зачистке, так как при 1 шрине зачист ной площадки не менее 4 кратной глу бины залегания дефекта удаляется только слой металла;, необходимьй для

Q предотвращении образования пленг-i на наружной поверхности проката. Кроме того, при предлагаемой дщрине за чистпой площадки обеспечивается раз ворот шлифовальных кругов ддтя снятия

г следов выхода шлифовальных кругов в виде острых кромок, что не потребует использования дополнительных приспо соблений для их снятия,

При соотношении менее 0,16 удаля 0 ется слой металла, значительно пре вьш ающий необходимый для предотвра щения образования п.пены на наружной поверхности проката, что приводит к неоправданному увеличению расхода ме 5 талла,

Подготовка заготовки для винтовой раскатки по предлагаемому способу осуществляется след,ующим образом,

СП Исходная заготовка задается в

устройство для механической зачистки, где абразивными кругами снимается стружка на отдельньгх участках-(пло ),, Зачистку на этих площадках проводят с глубиной от диамет , ра заготовки и гаириной зачистки не менее 4 кратной глубины дефекта,Кро ме TorOj, острые следы выхода абразив ного круга сглаживаются на этом же

. 5

станке путем подкантовки и незначи - тельной обработки кругом.

Пример:. В ходе исследований были зачищены заготовки из спла ва ЭП 222 диаметром 100 мм, на которые предварительно были нанесены искусственные дефекты, имитирующие дефекты типа рванины. Зачистку вели на станке абразивными кругами диаметром 600 мм, шириной 30 мм. Выборочная зачистка дефектов осуществлялась на максимальную глубину 8 мм (8% от диаметра заготовки) при отношении глубины зачистки к ширине I;6 (0,16). Затем подготовленные заготовки прокатывали на опытно-промьшшен- ном стане винтовой прокатки. Сквозной расходный коэффициент составил 1,09, при этом на готовом прокате дефекты поверхности не обнаружены.

Пример ;2. По описанному в примере 1 способу были зачищены и прокатаны заготовки из сплава ЭП 222 с глубиной зачистки 80 мм (10% от диаметра заготовки) при отношении глубины зачистки к ширине 1:4 (0,25) Сквозной расходный коэффициент со- «й-авил 1,06. Дефектов поверхности иа готовом прокате не было.

.Средний сквозной расходньй коэффициент для данной марки стали со-

167426

ставляет 1,25-1,3, Tie. для предложенных значений интервала зачистки этот показатель заметно ниже.

Заготовки, подготовленные по предлагаемому способу, удовлетворяют требованиям получения бездефектного проката с высоким качеством поверх-, ности и точными геометрическими ха- Q рактеристиками.

Предложенный способ подготовки заготовки перед винтовой прокаткой по сравнению с известныъш позволяет 5 обеспечить получение бездефектного готового проката, не требующего переточки на меньший профилеразмер или полной отбраковки, тем самым позволяет получить экономию металла.

20

Формула изобретен и

Способ подготовки заготовки перед винтовой прокаткой, включающий выбо25 рочную зачистку поверхностных дефектов, отличающийся тем, ч., о, с целью экономии металла за счет повьппения выхода годного проката зачистку осуществляют на глубину

30 8-10% от диаметра заготовки при отношении глубины зачистки к ширине участка зачистки, равном 0,16-0,25. Табяма I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сортового проката | 1989 |

|

SU1659136A1 |

| Способ получения сортового проката | 1989 |

|

SU1659137A1 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| СПОСОБ ПОДГОТОВКИ ЦЕНТРОБЕЖНОЛИТЫХ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТРУБ | 2002 |

|

RU2242303C2 |

| Способ зачистки заготовок | 1984 |

|

SU1311804A1 |

| Способ восстановления заготовок из нержавеющей стали | 1990 |

|

SU1789325A1 |

| "СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ РАЗМЕРОМ 290Х12 ММ НА ТПУ 8-16" ПИЛИГРИМОВЫМИ СТАНАМИ ИЗ СЛИТКОВ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НИЗКОПЛАСТИЧНЫХ СТАЛЕЙ МАРОК 04Х14Т3Р1Ф-Ш И 04Х14Т5Р2Ф-Ш С СОДЕРЖАНИЕМ БОРА ОТ 1, 3 ДО 3, 5% ДЛЯ ИЗГОТОВЛЕНИЯ ШЕСТИГРАННЫХ ТРУБ-ЗАГОТОВОК РАЗМЕРОМ "ПОД КЛЮЧ" 257+2, 0/-3, 0Х6+2, 0/-1, ОХ4300+80/-30 ММ ДЛЯ УПЛОТНЕННОГО ХРАНЕНИЯ В БАССЕЙНАХ ВЫДЕРЖКИ АЭС И ТРАНСПОРТИРОВКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА" | 2012 |

|

RU2511199C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ПЕРЕДЕЛЬНЫХ ДЛИННОМЕРНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ | 2001 |

|

RU2226132C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ХЛАДОСТОЙКИХ И КОРРОЗИОННО-СТОЙКИХ ТРУБ РАЗМЕРОМ 377×9-16 И 426×9-18 мм НА ТПУ 8-16 C ПИЛИГРИМОВЫМИ СТАНАМИ С ПОВЫШЕННЫМИ ТРЕБОВАНИЯМИ ПО КРИВИЗНЕ | 2013 |

|

RU2542150C2 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при подготовке заготовок из легированных нержавеющих, быстрорежущих сталей перед винтовой прокаткой. Цель изобретения - экономия металла за счет повышения выхода годного проката. Это достигается за счет глубокой зачистки заготовок (до 8-10% от диаметра), а также правильного выбора отношения глубины зачистки к ширине в пределах 0,16-0,25. 2 табл.

| Ватнин:Я Л., Ватник:Ю4Я | |||

| Труб ное производство..М.: Металлургия, 1970, ;с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Полухин П.И | |||

| и др | |||

| Прокатное производство, М.: Металлургия, 1982, .с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1990-12-30—Публикация

1984-02-03—Подача