Изобретение относится к трубопрокатному производству, а именно к технологии нанесения смазки, в частности к способу смазки внутренней поверхности гильз перед прокаткой их на пилигримовом стане.

В трубной промышленности при производстве бесшовных горячекатаных труб на трубопрокатных установках с пилигримовыми станами известен способ смазки внутренней поверхности гильз, предусматривающий подачу смеси графита с хлористым натрием (50/50)% массой 300-500 г путем подачи внутрь гильз вручную или механическим способом (ТИ158-Тр.ТБ1-23-2000 п.5.3.2.7). Известен также способ смазки внутренней поверхности гильз, при котором для более равномерной подачи смазки по длине гильзы на дорн наносят квачем смесь машинного масла с графитом, а затем равномерно посыпают смесь графита с хлористым натрием массой 300-500 г (ТИ158-Тр.ТБ1-23-2000 п.5.3.2.7). Эти способы не дают возможности равномерного нанесения смазки по сечению и длине гильз, к тому же неравномерная подача смазки в полость гильзы или на поверхность дорна приводят к образованию спеченных "бляшек" (блинов) из смазки и вкатыванию их на внутреннюю поверхность труб и, как следствие, к образованию раковин на внутренней поверхности труб. Равномерно нанесенная смазка на поверхность дорна по одной образующей, при зарядке дорна в гильзу, сгребается торцом гильзы, частично попадая во внутреннюю часть гильзы в виде бугров и в оборотный охладительный цикл. Данный способ является также неэффективным, т.к. смазка производится на отдельных участках по длине и периметру труб и используется нерационально, а чрезмерное скопление смазки в одном месте приводит к образованию "вкатов" и раковин на внутренних поверхностях труб. Использование в качестве смазки смеси графита с хлористым натрием приводит к повышенной загазованности и запыленности на участке проката, т.е. к значительному ухудшению экологической обстановки в цехе.

Наиболее близким техническим решением является косвенный способ смазки внутренней поверхности гильз-труб путем обработки дорнов в ванне смазки-охлаждения способом окунания горячих дорнов при температуре 300-400°С в водный раствор натрия хлористого и суперфосфата или триполифосфата. Компоненты в растворе находятся во взвешенном состоянии путем подачи с донной части ванны сжатого воздуха - "барботирование". После 2-3 окунаний дорн покрывается белым налетом, т.е. солями натрия хлористого и суперфосфата (ТИ158-Тр.ТБ 1-23-2000 п.5.3.2.8). Однако известный способ имеет следующие недостатки. Практика производства бесшовных горячекатаных труб большого и среднего диаметров на трубопрокатных установках с пилигримовыми станами показывает, что за последнее время длина труб-плетей, прокатываемых из одного слитка (заготовки), составляет от 8 до 40 метров (в зависимости от толщины стенки). Основной сортамент труб - это тонкостенные трубы с отношением D/S=40-53. Время прокатки одной трубы данного размера составляет от 4,0 до 6,0 минут. Дорн все это время находится в зоне температур от 1200 до 850°С (большие значения температур соответствуют началу прокатки, а меньшие концу прокатки). Температура дорна поднимается от 300 до 700-750°С. Смазка, образовавшаяся на поверхности дорна из-за повышенных температур и длительности прокатки, выгорает и процесс докатки второй половины трубы-плети производится без смазки. Поэтому все эти три способа используются одновременно, т.е. дорна смазываются в ванне и одновременно в гильзы забрасывается смазка в виде смеси графита и хлористого натрия (поваренной соли). Использование в качестве смазки только смазки дорнов приводит к повышенным усилиям извлечения дорнов из труб, образованию "гармошки" (волны) на тонкостенных трубах и к "затяжкам" (застреваниям) дорнов в трубах. Подача смеси графита с хлористым натрием внутрь гильз приводит к неравномерному распределению ее по поверхности гильз и к образованию "вкатов" на внутренних поверхностях труб спеченной в виде "блинов" смазки, т.е. к внутренним раковинам, портящим товарный вид труб и приводящим к утонению стенки, т.е. к браку по выпадам стенки за пределы минусового поля допуска, а также к значительному ухудшению экологической обстановки в цехе.

Целью предложенного способа является снижение усилия извлечения дорнов из труб, исключение образования раковин на внутренней поверхности "гармошки" при прокатке тонкостенных труб и улучшение экологической обстановки в цехе.

Поставленная цель достигается тем, что в известном способе смазки внутренней поверхности гильз, включающем прошивку слитков (заготовок) в стане поперечно-винтовой прокатки в гильзы, транспортировку гильз к пилигримовому стану, подачу внутрь гильз графита или смеси графита с хлористым натрием (50)50)%, смазку горячих дорнов способом окунания в ванну с водным раствором натрия хлористого и суперфосфата (триполифосфата), нанесение квачем на поверхность дорнов смазки из смеси машинного масла с графитом, равномерную подсыпку смеси графита с хлористым натрием на поверхность дорнов и прокатку гильз на пилигримовом стане в трубы, смазку внутренней поверхности гильз производят на прошивном стане в процессе прошивки за счет подачи смазки на дорновую штангу с момента начала ее вращения до полного нахождения гильзы на оправку, а в качестве смазки используют суспензию графита с машинным маслом или жидкое стекло, которые при температуре (1200-1300)°С плавятся и покрывают внутреннюю поверхность гильз равномерным слоем.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ смазки внутренней поверхности гильз отличается от известного тем, что смазку внутренней поверхности гильз производят на прошивном стане в процессе прошивки за счет подачи смазки на дорновую штангу с момента начала ее вращения до полного нахождения гильзы на оправку, а в качестве смазки используют суспензию графита с машинным маслом или жидкое стекло, которые при температуре (1200-1300)°С плавятся и покрывают внутреннюю поверхность гильз равномерным слоем. Это позволяет сделать вывод о соответствии заявляемого способа критерию "новизна".

Сравнение заявляемого способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый способ от прототипа, что позволяет сделать вывод о соответствии критерию "существенные отличия".

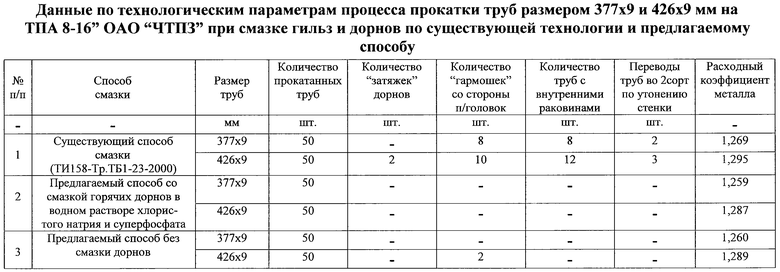

Способ опробован и осуществлен на трубопрокатной установке с пилигримовыми станами 8-16" ОАО "ЧТПЗ" при прокатке труб размером 426×9 и 377×9 мм по ГОСТ 8732. Данные сравнительного эксперимента по трем способам приведены в таблице, а именно: существующий способ смазки (ТИ158-Тр.ТБ1-23-2000), предлагаемый способ смазки внутренней поверхности гильз жидким стеклом в сочетании со смазкой горячих дорнов в водном растворе хлористого натрия и суперфосфата и предлагаемый способ смазки внутренней поверхности гильз жидким стеклом без смазки дорнов. По каждому варианту было прокатано по 50 труб размером 377×9 и 426×9 мм. Из таблицы видно, что из 50 труб размером 377×9 мм, прокатанных по существующему способу (ТИ158-Тр.ТБ1-23-2000), в восьми случаях при докатке пилигримовых головок наблюдались образования "гармошки", на восьми трубах внутренние раковины от спеченной смазки, а две трубы переведены во 2-ой сорт по стенке за счет ремонта и утонения ее по местам раковин. Средний расходный коэффициент металла по партии составил 1,269. На трубах размером 426×9 мм в двух случаях наблюдались "затяжки" дорнов, на десяти трубах "гармошки", на двенадцати внутренние раковины, а три трубы переведены во 2-ой по стенке (утонение по местам зачистки раковин). Расходный коэффициент металла по партии составил 1,295. При прокатке труб размером 377×9 и 426×9 мм по предлагаемому способу со смазкой дорнов в водном растворе хлористого натрия и суперфосфата замечаний не было. Расходный коэффициент металла по трубам данной партии составил соответственно 1,259 и 1,287. На трубах размером 426×9 мм, прокатанных по предлагаемому способу без смазки дорнов, на двух трубах наблюдались образования "гармошки". Расходный коэффициент металла по данной партии составил соответственно 1,260 и 1,289. Из таблицы видно, что лучшие результаты получены при прокатке труб с использованием предлагаемого способа смазки в сочетании со смазкой горячих дорнов в водном растворе хлористого натрия и суперфосфата.

Таким образом, использование предлагаемого способа смазки внутренней поверхности гильз жидким жидким стеклом позволило значительно снизить усилие извлечения дорнов из труб-плетей за счет равномерного нанесения смазки на внутреннюю поверхность гильз во время прошивки, исключить образование раковин на внутренней поверхности труб и "гармошки" при прокатке тонкостенных труб, снизить расходный коэффициент металла в зависимости от сортамента на 8-10 кг, а также значительно улучшить экологическую обстановку в цехе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА В ГИЛЬЗЫ В СТАНАХ КОСОЙ ПРОКАТКИ | 2005 |

|

RU2296019C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2387497C2 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2008 |

|

RU2387498C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 530Х16 ММ ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2553729C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2003 |

|

RU2243837C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2001 |

|

RU2214312C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ИЗ КОВАНЫХ И НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК (НЛЗ), СЛИТКОВ ЭШП И ВДП НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2004 |

|

RU2276625C2 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ТРУБ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ С ПОВЫШЕННЫМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2002 |

|

RU2220794C2 |

Использование: изобретение относится к трубопрокатному производству, а именно к технологии нанесения смазки, в частности к способу смазки внутренней поверхности гильз перед прокаткой в пилигримовом стане. Сущность: способ смазки внутренней поверхности гильз включает прошивку слитков-заготовок в стане поперечно-винтовой прокатки в гильзы, транспортировку гильз к пилигримовому стану, подачу внутрь гильз графита или смеси графита с хлористым натрием (50/50)%, смазку горячих дорнов способом окунания в ванну с водным раствором натрия хлористого и суперфосфата-триполифосфата, нанесение квачем на поверхность дорнов смазки из смеси машинного масла с графитом, равномерную подсыпку смеси графита с хлористым натрием на поверхность дорнов и прокатку гильз на пилигримовом стане в трубы, при этом смазку внутренней поверхности гильз производят на прошивном стане в процессе прошивки за счет подачи смазки на дорновую штангу. Причем смазку подают на дорновую штангу с момента начала ее вращения до полного нахождения гильзы на оправку, в качестве смазки используют суспензию графита с машинным маслом или жидкое стекло, которые при температуре (1200-1300)°С плавятся и покрывают внутреннюю поверхность гильз равномерным слоем. Изобретение обеспечивает снижение усилия извлечения дорнов из труб, исключение образования раковин на внутренней поверхности, “гармошки” при прокатке тонкостенных труб и улучшение экологической обстановки в цехе. 2 з.п. ф-лы, 1 табл.

| Система механической тяги | 1919 |

|

SU158A1 |

| Челябинск | |||

| ОАО “ЧТПЗ” | |||

| Способ горячей продольной прокатки труб | 1987 |

|

SU1438866A1 |

| Способ смазки оправки для горячейпРОКАТКи ТРуб | 1979 |

|

SU814496A1 |

| JP 2002239614 A, 27.08.2002 | |||

| DE 4004155 A, 14.08.1991. | |||

Авторы

Даты

2004-12-20—Публикация

2003-02-17—Подача