Изобретение относится к области пайки, в частности к пайке сотовых панелей, преимущественно сложнопрофилированных панелей с переменным сечением, например пустотелых лопаток вентилятора авиационных двигателей.

Известен способ пайки сотовых панелей, состоящих из обшивок, между которыми расположены сотовые заполнители, включающий размещение припоя в зоне пайки, сборку паяемых панелей с поджатием обшивок друг к другу, нагрев до температуры пайки и охлаждение (авт. св. СССР №368790, кл. В 23 К 1/19, 1983).

По известному способу пайки сотовых панелей осуществляют одновременно нагрев и сжатие паяемой панели до температуры пайки.

Известный способ не позволяет создать однородного температурного поля при нагреве и охлаждении и различных усилий сжатия для сложнопрофилированной сотовой панели с переменными по длине сечениями и массами из-за различной теплопроводимости и, как следствие, различной пластичности в процессе нагрева и формообразования, а поэтому возможны случаи недопустимых деформаций тонких частей и отсутствия формообразования на массивных участках, а также возможны случаи непропаев, неравномерного формирования паяного шва и недопустимых деформаций панели при охлаждении.

Задачей настоящего изобретения является создание нового способа пайки сотовых панелей, позволяющего осуществлять пайку сложнопрофилированных сотовых панелей переменного сечения, исключающего возможные случаи недопустимых деформаций тонкостенных частей и отсутствия формообразования на массивных участках, а также исключающего случаи непропаев и неравномерного формирования паяного шва и деформаций панели при охлаждении.

Для достижения указанного технического результата способом пайки сотовых панелей, состоящих из обшивок, между которыми расположены сотовые заполнители, включающим размещение припоя в зоне пайки, сборку паяемых панелей с поджатием обшивок друг к другу, нагрев до температуры пайки и охлаждение, поджатие обшивок создают оснасткой в заданных температурных условиях пластической деформации, но ниже температуры плавления припоя на 50-250°С. При пайке сотовых панелей переменного сечения поджатие обшивок создают не менее чем двумя частями оснастки, а охлаждение производят с обеспечением минимально допустимого градиента температуры по длине панели с подогревом ее части, имеющей меньшее сечение.

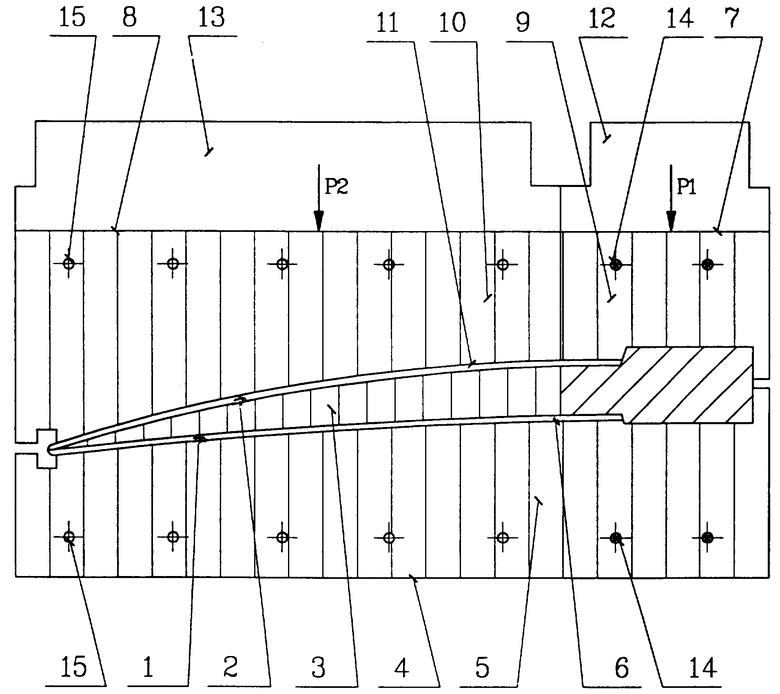

Предложенный способ поясняется чертежом.

Сотовая панель состоит из обшивок 1 и 2, между которыми расположены сотовые заполнители 3. Собранная под пайку, с размещенными в соответствующих местах припоем, сотовая панель устанавливается в формообразующую оснастку, состоящую из неразъемного основания 4 с технологическим сотоблоком 5, рабочая поверхность 6 которого соответствует профилю сотовой панели со стороны обшивки 1. Верхняя часть оснастки разъемная и состоит из двух элементов 7 и 8, каждый из которых содержит соответственно технологические сотоблоки 9 и 10. При этом рабочая поверхность 11 разъемных сотоблоков 9 и 10 соответствует профилю панели со стороны обшивки 2. Элемент 7 связан с механизмом сжатия 12, создающим давление Р1 в зоне массивной части панели, а элемент 8 связан с механизмом сжатия 13, создающим давление P2 в зоне уменьшающихся по длине сечения и массы панели.

Нагрев в зоне массивной части сотовой панели осуществляется нагревателями 14, в остальной части нагревателями 15.

Управление процессом нагрева, сжатия и охлаждения производится аналого-цифровой электронной вычислительной машиной (не показано).

Пример. Осуществлялась пайка пустотелой лопатки вентилятора газотурбинного двигателя.

Габариты лопатки: длина 1000 мм, ширина максимальная – 400 мм, минимальная – 200 мм, толщина максимальная 40 мм, минимальная - 3 мм.

Сотовый заполнитель изготовлен из ленты титанового сплава ВТ 6 ч ПС (толщина 0,08 мм) и собран с обшивками из титанового сплава ВТ 6 ч под пайку припоем ВПр 16. При сборке лента аморфного припоя размещается между обшивками и сотовым заполнителем. Зазоры между обшивками и сотовым заполнителем не регламентировались.

Определение температуры при нагреве и охлаждении для отработки режимов осуществлялось с помощью термопар, закрепленных на поверхности лопатки, а величина давления контролировалась динамометром.

Заданные условия пластической деформации определялись температурным интервалом горячей обработки материала лопатки и уточнялись экспериментально.

Для сплава ВТ 6 ч ПС интервал горячей обработки составляет 650-960°С (Справочник: Авиационные материалы, т.5, Москва, 1972, ОНТИ. С.415-416).

Устанавливались минимальная и максимальная температуры, при которых прикладываются усилия для формообразования. Они составили: 850°С (максимальная допустимая температура) и 650°С (минимальная допустимая температура). Разность между температурой плавления припоя и максимальной допустимой температурой формообразования составляет:

900-850=50°С,

а разность между температурой плавления припоя и минимальной допустимой температурой формообразования составляет:

900-650=250°C.

Таким образом, температурные условия пластической деформации формообразования) ниже температуры плавления припоя на 50-250°С.

Опытным путем на образцах лопаток определялись оптимальные режимы нагрева, сжатия и охлаждения.

Однородность температурного поля при нагреве и охлаждении лопатки на ее поверхности достигалась последовательным управлением времени включения и отключения нагревателей 14 и 15.

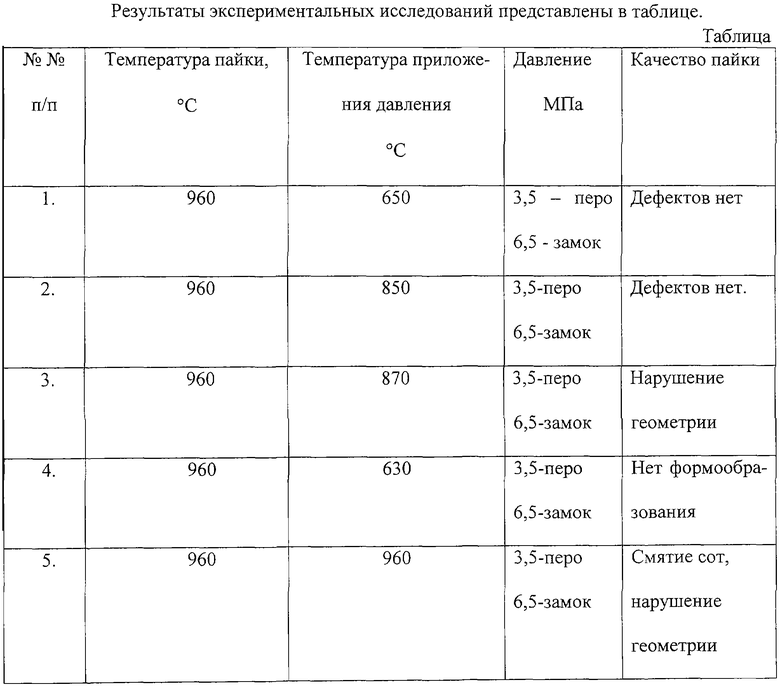

В результате экспериментальных исследований выбраны требования к сборке и режимы пайки:

- скорость нагрева 0,5°С/с;

- зазор между обшивками и сотовым заполнителем при сборке не регламентирован, в процессе пайки при плавлении припоя не более 0,1 мм за счет сжатия изделия с дифференцированным усилием по перу и замку;

- давление в зоне пера, МПа - 3,5;

- давление в зоне замка МПа - 6,5;

- пайка при температуре 950-960°С;

- выдержка при температуре пайки 10 мин;

- нагрев и охлаждение с обеспечением разности температуры по длине изделия не более 5°С.

Пайка осуществлялась в вакуумной камере при остаточном давлении атмосферы в камере 0,067 Па.

В заданных условиях процесса пайки пластическая деформация (формообразование) осуществлялось при температуре 650-850°С. Затем усилия сжатия фиксировались. Осуществлялся нагрев сотовой панели до температуры пайки, при которой система управления процессом нагрева автоматически переходила в режим стабилизации на время выдержки (10 мин). Охлаждение изделия производилось до температуры 200°С с обеспечением минимального градиента температуры 1-5°С по длине лопатки за счет подогрева части пера лопатки, имеющей меньшее сечение нагревателями 15.

Контроль качества пайки осуществляли рентгеновским методом с просвечиванием лопатки по нормали к ее поверхности и под углом 30°, что позволило выявить контуры верхнего и нижнего паяных швов, т.е. паяных швов между обшивками и сотовым заполнителем.

Из представленных в таблице результатов следует, что пайка пустотелой лопатки вентилятора газотурбинного двигателя предложенным способом обеспечивает высокое качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки трубчатой сотовой панели | 1981 |

|

SU1018834A1 |

| Способ пайки сотовых панелей | 1981 |

|

SU975290A1 |

| Способ изготовления панели сложного профиля | 2002 |

|

RU2220849C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| СПОСОБ ПАЙКИ ТЕПЛООБМЕННИКА | 2013 |

|

RU2569856C2 |

| Способ пайки изделий телескопического типа | 1975 |

|

SU556002A1 |

| Способ получения паяного соединения алюмооксидной керамики с титановым сплавом ВТ1-0 | 2019 |

|

RU2717446C1 |

| СПОСОБ ПАЙКИ | 2014 |

|

RU2580255C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2221679C2 |

Изобретение может быть использовано при изготовлении сложнопрофилированных панелей с переменным сечением, например пустотелых лопаток вентилятора авиационных двигателей. Сотовые панели состоят из обшивок, между которыми расположены сотовые заполнители. В зоне пайки размещают припой и производят сборку паяемых панелей с поджатием обшивок друг к другу. Далее осуществляют нагрев до температуры пайки и охлаждение. Поджатие обшивок создают оснасткой в заданных температурных условиях пластической деформации, но ниже температуры плавления припоя на 50-250°С. Поджатие обшивок создают не менее чем двумя частями оснастки. Охлаждение производят с обеспечением минимально допустимого градиента температуры по длине панели с подогревом ее части, имеющей меньшее сечение. Способ позволяет исключить возможные случаи недопустимых деформаций тонкостенных панелей, непропаев и неравномерного формирования паяного шва. 2 з.п. ф-лы, 1 ил., 1 табл.

| Способ пайки многослойных конструкций | 1971 |

|

SU368790A1 |

| Устройство для пайки сотовых панелей | 1974 |

|

SU503661A1 |

| SU 757273 А, 28.08.1980 | |||

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ОБНАРУЖЕНИЯ НЕСКОЛЬКИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И НАРКОТИКОВ В БАГАЖЕ | 1996 |

|

RU2128832C1 |

| Орудие для щелевания склонов | 1984 |

|

SU1238741A1 |

Авторы

Даты

2004-12-20—Публикация

2003-07-08—Подача