Изобретение относится к области машиностроения и может быть использовано для повышения надежности подшипников.

Известен способ доводки шаров между доводочными дисками с абразивными роликами, вводимыми в смазочно-охлаждающую жидкость, называемый “элеваторной доводкой”, который применяется на подшипниковых заводах (см. справочное пособие “Подшипники качения”. Под ред. Н.А.Спицина, А.И.Спришевского. МАШГИЗ, 1961, с.619).

Однако при использовании этого способа качество доводки оценивается только достижениями заданной точности без учета структурных изменений в поверхностном слое, неизбежных при этом способе, вызванных микропластическими деформациями закаленной стали и термодиффузионными процессами, в большей степени влияющими на эксплуатационные характеристики: уровень вибрации, развитие в эксплуатации усталостного охрунчивания и разрушения, заложенных при окончательной доводке.

Поэтапными исследованиями процесса “элеваторной доводки” авторами выявлены следующие закономерности, на основе которых формируются отличительные признаки заявленного изобретения.

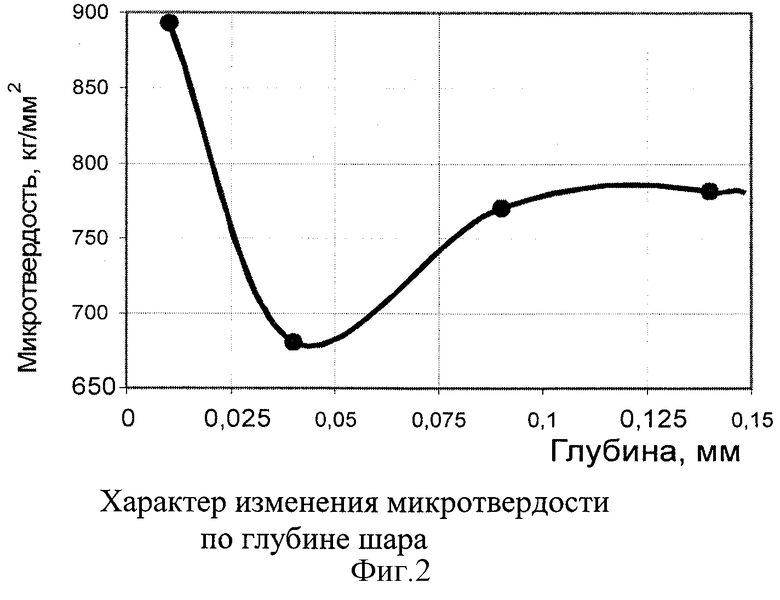

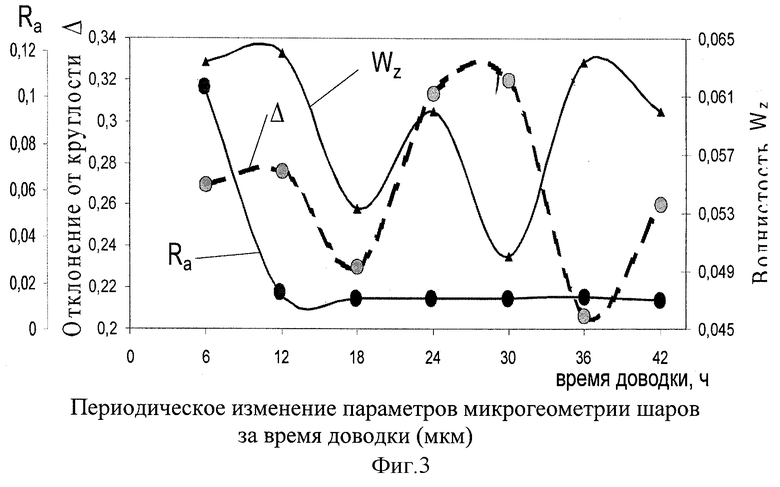

1. Съем металла происходит в основном за счет шлифования абразивными частицами, которые работают как микрорезцы только в начале процесса, когда их размеры имеют порядок ≈10 мкм, а за счет передеформирования и усталостного охрунчивания поверхностного слоя, когда измельченные и сглаженные частицы абразива работают как “микрокатки”, с образованием на поверхности переупрочненной “псевдоструктуры”, а в приповерхностном слое (на глубине ≈2,5 мкм) - зоны провала с микротвердостью ниже объемной (фиг.1, 2).

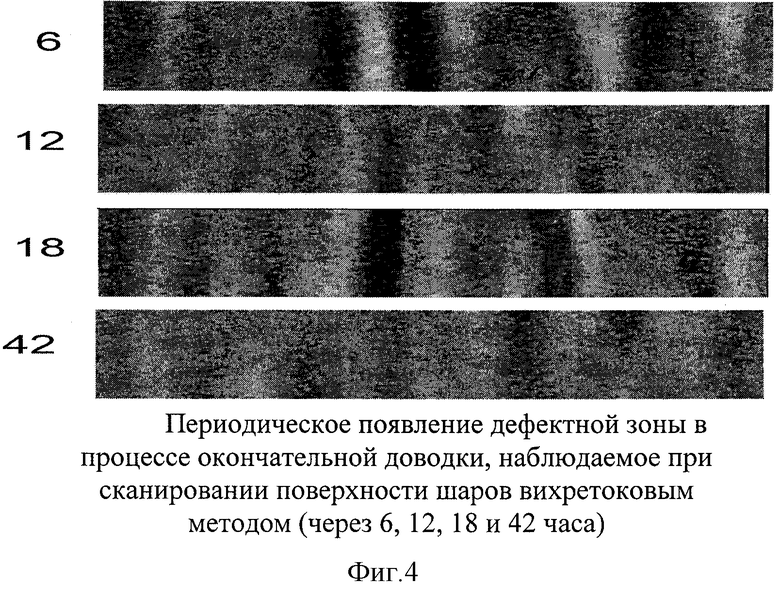

2. Механизмы съема металла и формирования свойств рабочего слоя имеют периодический характер с периодическим разрушением и возобновлением псевдоструктуры и соответствующим изменением свойств и параметров микрогеометрии, в результате чего достижение точности окончания доводки происходит в случайной стадии, в том числе при наличии на поверхности псевдоструктуры в эксплуатацию запускается аномальный процесс усталостного охручивания и разрушения (фиг.3).

Техническим результатом изобретения является повышение качества и эффективности доводки шаров и надежности подшипников качения.

Этот результат достигается тем, что в процессе окончательной доводки наряду с параметрами точности контролируют структурные изменения в поверхностном слое, при этом время окончания доводки определяют по стадии совпадения достижения заданной точности шаров и образования на них дефектной структуры.

Совокупность существенных признаков, характеризующих сущность заявляемого изобретения, неизвестна из уровня техники, что позволяет сделать вывод о соответствии критерию новизны. Эти признаки сформулированы на основе закономерностей, выявленных авторами при детальном исследовании процесса, и фактических механизмов окончательной доводки шаров в режиме качения.

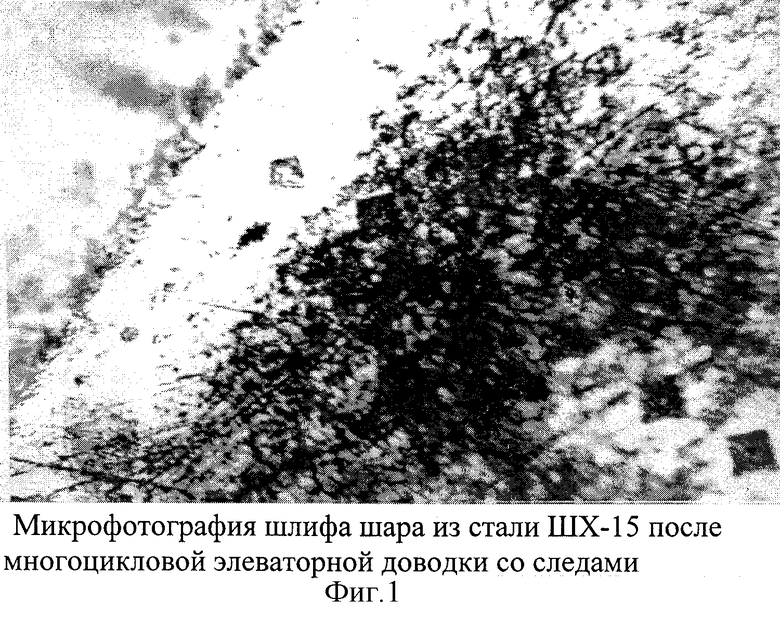

Для определения времени окончания доводки, которое зависит от исходного материала, термообработки, режима доводки, состояния доводочных дисков, абразивного порошка и так далее могут быть использованы традиционные методы (измерение микротвердости по глубине, метод косого среза и другие), но более оперативный метод вихретокового сканирования поверхности шаров, весьма чувствительный к структурным изменениям и хорошо коррелируемый с методом косого среза (фиг.4).

Наиболее высокая эффективность заявленного способа доводки достигается в случае применения для обнаружения дефектной структуры (псевдоструктуры) метода вихретокового сканирования. Проведение опытных партий шаров ⊘ 5/16 показало, что стадия доводки, в которой достижение точности совпадает с формированием бездефектной структуры, может быть расположена значительно ближе к началу процесса доводки (8-14 ч, вместо 42 ч по серийной технологии), в результате чего существенно сокращается трудоемкость операций доводки и расход электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ДОВОДКИ ШАРОВ | 2009 |

|

RU2404042C1 |

| Паста для абразивно-доводочной обработки металлических деталей | 1980 |

|

SU922130A1 |

| СПОСОБ ДОВОДКИ ШАРИКОВ "ТОМСКИЙ" | 1988 |

|

SU1665623A1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ НЕЖЕСТКИХ ЗАГОТОВОК ИЗ СТАЛЕЙ БЕЗ ТЕРМОУЛУЧШЕНИЯ | 2000 |

|

RU2207241C2 |

| Способ ремонта буксовых подшипников | 2024 |

|

RU2831828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ ФАСОННОГО ИНСТРУМЕНТА, ПРЕИМУЩЕСТВЕННО ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЯНТАРЯ | 1998 |

|

RU2162780C2 |

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| Способ изготовления изделий металлооптики | 1988 |

|

SU1602698A1 |

| Паста для доводки металлическихпОВЕРХНОСТЕй | 1979 |

|

SU834068A1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ | 2003 |

|

RU2240913C1 |

Изобретение относится к области абразивной обработки и может быть использовано в машиностроительной промышленности для обработки шаров подшипников. В процессе окончательной доводки осуществляют контроль параметров точности шаров и структурные изменения в их поверхностном слое. Время окончания доводки определяют по стадии совпадения достижения заданной точности шаров и образования на них бездефектной структуры. В результате повышается качество и эффективность доводки шаров и надежность подшипников качения. 1 з.п. ф-лы, 4 ил.

| Подшипники качения/Под ред | |||

| Спицина Н.А | |||

| и др | |||

| - М.: Машгиз, 1961, с.619 | |||

| ОЛЕНДЕР Л.А | |||

| Технология и оборудование шарикового производства | |||

| - Минск: Высшая школа, 1974, с.295-307, 250 и 251 | |||

| Способ автоматического управления процессом обработки шариков | 1983 |

|

SU1133073A1 |

| ВЫСОКОВОЛЬТНАЯ ЭЛЕКТРИЧЕСКАЯ СЕТЬ С МАЛЫМИ ТОКАМИ ЗАМЫКАНИЯ НА ЗЕМЛЮ | 1992 |

|

RU2050662C1 |

Авторы

Даты

2004-12-20—Публикация

2002-12-09—Подача