Изобретение относится к машиностроению, преимущественно к подшипниковой промышленности, и может быть использовано при обработке шариков.

Целью изобретения является повышение производительности и качества обработки путем автоматического обеспечения оптимальных условий обработки шариков,

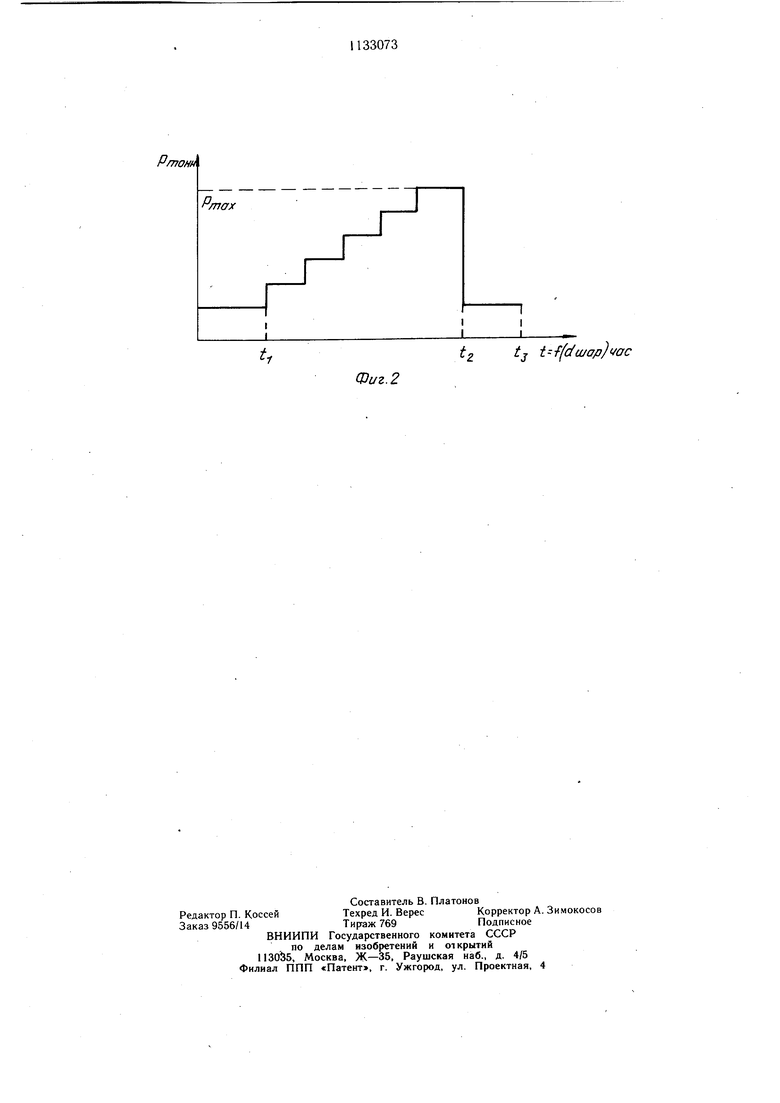

На фиг. 1 изображена принципиальная схема установки для обработки шариков; на фиг. 2 - график изменения нагрузки, действующей на шарики.

В начале обработки датчик 1 через короткие промежутки времени, задаваемые реле 2 времени, непрерывно измеряет размер обрабатываемых шариков 3 и через преобразователь 4 посылает сигнал.в запоминающее устройство 5. При поступлении последующего сигнала в запоминающее устройство 5 оба сигнала направляются в блок

6вычитания и сигнал разности размеров обрабатываемых щариков поступает в сравнивающее устройство 7 и сравнивается с сигналом задатчика 8, определяющим требуемую величину разноразмерности. При достижении определенной, заранее установленной величины сигнал рассогласования направляется в управляющее устройство 9, увеличивающее через гидроцилиндр 10 давление на обрабатываемые щарики. Одновременно сигнал рассогласования направляется на реле 2 времени и далее измерение размера шариков осуществляется через большие, заранее уста новленные промежутки времени. Сигнал разности размеров шариков, поступающий из блока 6 вычитания, при измерении через большие промежутки времени, определяет величину съема припуска. Этот сигнал поступает в сравнивающее устройство 7, где он сравнивается с сигналом задатчика 11, определяющим требуемую величину интенсивности съема .припуска. При уменьшении интенсивности съема припуска сигнал рассогласования из сравнивающего устройства

7поступает в управляющее устройство 9, которое через гидроцилиндр 10 увеличивает давление на определенную величину (ступень). И далее цикл повторяется, при после дующем уменьшении интенсивности съема припуска сигнал рассогласования вновь поступает в управляющее устройство 9, увеличивающее еще на одну ступень давление на обрабатываемые щарики.

Кроме того, постоянно в течение всего процесса, сигнал из запоминающего устройства 5, определяющий фактический размер шарика в данный момент времени, поступает в сравнивающее устройство 2, где производится сравнение с сигналом задатчика 13, определяющи.м окончательный размер шарика, и сигнал рассогласования поступает в сравнивающее устройство 14.

В сравнивающее устройство 14 постоянно поступает из датчика 1 через преобразователь 4 сигнал, определяющий величину .овальности обрабатывае.мых щариков в данный момент времени. Когда разность между фактическим размером щарика и его

окончательной величиной станет равной

величине фактической овальности щариков, сигнал рассогласования из сравнивающего устройства 14 поступает в управляющее устройство 9 и производится переключение на

низкое давление.

Необходимость измерения разноразмерности щариков в начальный момент времени обусловлена тем, что переключение на максимальное давление .может осуществляться только при достижении обрабатываемыми

шариками определенной допустимой величины, так как переход ко второму этапу до того, как фактическая разноразмерность щариков дастигла оптимального значения, приводит к неисправимым ухудщениям геометрических параметров шариков, а длительная обработка шариков на минимал1зном давлении снижает производительность процесса. Переключение давления и последуюшее его ступенчатое увеличение повышает производительность процесса за счет изменения силовой нагрузки, действующей на щарики, и вызывающей дополнительный разворот шариков и изменение положения их .мгновенной оси вращения, а также обеспечивающей ввод в обработку новых поверхностей шариков. Ступенчатое изменение силовой нагрузки обеспечивает также деформацию участков наименьшего износа рабочей канавки инструмента, что в конечном итоге увеличивает дугу контакта шариков с инструментом, а следовательно, и съем

припуска. Переход от максимального значения давления к минимальному в конце обработки при достижении фактической величины овальности обрабатываемых шариков , значению равному оставшемуся припуску, повышает качество обработки, за счет

гарантированного обеспечения необходимого припуска для получения требуемого значения овальности. При более раннем переходе на минимальное конечное давление снижается производительность процесса,

а при запаздывании с моментом перехода партия обработанных шариков не будет соответствовать требованиям геометрической точности. tj

Фиг.2 t ffcfu/a/})vac

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ шлифования | 1985 |

|

SU1311913A1 |

| Способ обработки шариков и устройство для его осуществления | 1983 |

|

SU1080954A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

| Способ автоматического управления процессом элеваторной обработки шариков и устройство для его осуществления | 1982 |

|

SU1079410A1 |

| Устройство управления процессом элеваторной обработки шариков | 1980 |

|

SU906672A1 |

| Способ управления циклом шлифовального станка | 1983 |

|

SU1166976A1 |

| Способ управления шлифовальным станком | 1983 |

|

SU1110616A1 |

| Способ управления круглым врезным шлифованием и устройство для его осуществления | 1988 |

|

SU1734991A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ШАРИКОВ, при котором на первом этапе обработку осуществляют с минимальным давлением, на втором - с максимальным и на третьем вновь на минимальном, отличающийся тем, что, с целью повышения производительности и качества обработки, на первом этапе осуществляют контроль разноразмерности шариков в партии, переход к второму этапу осуществляют при достижении фактической разноразмерности значения заданной величины, на втором этапе осуществляют контроль съема припуска и овальности обрабатываемых щариков, а пере.ход к третьему этапу осуществляют при достижении фактической овальности значения, равного оставшемуся припуску, причем увеличение давления до максимального на втором этапе осуществляют ступенчато при уменьшении съема припуска, а величину ступени определяют жесткостью системы а СПИД.5S СО оо о оо

| Байков С | |||

| П | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1985-01-07—Публикация

1983-06-07—Подача