Изобретение относится к аппаратуре для получения листовых полимерных материалов из мономеров или форполимеров в вертикально расположенных формах. Изобретение может быть использовано для получения как прозрачных, в том числе цветных, так и наполненных материалов, широко применяемых для остекления и внутренней отделки транспортных средств, например летательных аппаратов, сухопутного и водного транспорта, зданий, теплиц и т.д.

Известна установка для получения листовых полимерных материалов в вертикальных формах (GB 1168946, В 29 D 7/08, 1969).

Наиболее близкой к предложенной установке по технической сущности является известная установка для получения листовых полимерных материалов, а именно органического стекла, из мономеров в вертикально расположенных формах, содержащая блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами с каналами (полостями) для прохода теплоносителя, укрепленными на плитах формующими листами (подложками) и уплотняющими прокладками, помещенными между парами плит по периметру формующих листов, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения (RU 2073609, В 29 С 39/02, С 08 J 3/24, С 08 L 33/12, 1997).

В этой установке процесс полимеризации мономерной смеси с образованием листового органического стекла протекает в объеме, образованном двумя соседними формующими листами и помещенными по их периметру уплотняющими прокладками. Для формирования однородной структуры листового стекла, которая определяет высокие физико-механические свойства стекла, необходимо обеспечить своевременную и равномерную подачу или отвод тепла по всей поверхности формующих листов. Возможность осуществления этого зависит от тепловой инерционности контактирующих с формующими листами теплопроводящих плит, которая в свою очередь обуславливается конструкционными особенностями плит.

Теплопроводящие плиты в известной установке представляют собой монолитные металлические плиты, внутри которых расположены каналы для прохода теплоносителя. Такая конструкция обладает большой тепловой инерционностью и не позволяет оперативно менять тепловые режимы процесса и устанавливать равномерное тепловое поле по всей поверхности формующих листов, т.е. не может обеспечить должный уровень управляемости процессом полимеризации, особенно при получении листового стекла большой толщины и больших линейных размеров. Особую трудность для этой установки представляет быстрый съем тепла при резком росте температуры вследствие гель-эффекта. Кроме того, такие теплопроводящие плиты могут подвергаться деформации изгиба под действием возникающих в процессе полимеризации напряжений, что приводит к повышению разнотолщинности полученного листового органического стекла. Таким образом, известная установка не обеспечивает получения листового органического стекла с высокими и стабильными физико-механическими свойствами.

Техническим результатом предложенной установки является повышение физико-механических свойств полученного на этой установке листового полимерного материала за счет повышения уровня управляемости процессом полимеризации.

Для достижения указанного технического результата предложена установка для получения листовых полимерных материалов из мономеров в вертикально расположенных формах, содержащая блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами с полостями для прохода теплоносителя, укрепленными на плитах формующими подложками и уплотняющими прокладками, помещенными между парами плит по периметру формующих подложек, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения, отличающаяся тем, что теплопроводящие плиты являются полыми, и внутри них помещены секционирующие элементы.

Предложенное конструктивное выполнение теплопроводящих плит в виде полых плит с помещенными внутри них секционирующими элементами в литературе не описано.

Секционирующие элементы могут быть выполнены, например, в виде параллельных друг другу перегородок с чередующимися по концам перегородок окнами для прохода теплоносителя. Между перегородками могут быть расположены насадки различной формы и размера.

Использование вышеописанных конструкций секционирующих элементов приводит к выравниванию структуры потока теплоносителя, что позволяет быстро подвести или снять тепло равномерно по всей площади формующих подложек. В результате уменьшается тепловая инерционность теплопроводящих плит. Наименьшую тепловую инерционность имеют теплопроводящие плиты, которые содержат между перегородками насадки, уменьшающие объем теплоносителя в теплопроводящих плитах. Таким образом, предложенная установка повышает уровень управляемости процессом полимеризации, что приводит к повышению качества получаемого листового полимерного материала.

При использовании полых теплопроводящих плит без секционирующих элементов разности температур в различных точках поверхности формующих подложек находятся в пределах от 1,5 до 7°С, с секционирующими элементами они уменьшаются до 0,5-0,8°С.

Секционирующие элементы придают конструкционную жесткость теплопроводящим плитам. Такие плиты выдерживают нагрузку до 0,5 МПа практически без прогиба, что важно для получения качественного материала.

В качестве насадок можно использовать, например, герметичные трубы или стержни из материала, инертного по отношению к теплоносителю. В качестве уплотняющих прокладок можно использовать, например, жесткие прокладочные рамки с мягким профилем, трубки из эластичных материалов. В качестве формующих подложек можно использовать, например, силикатное стекло, полимерные пленки.

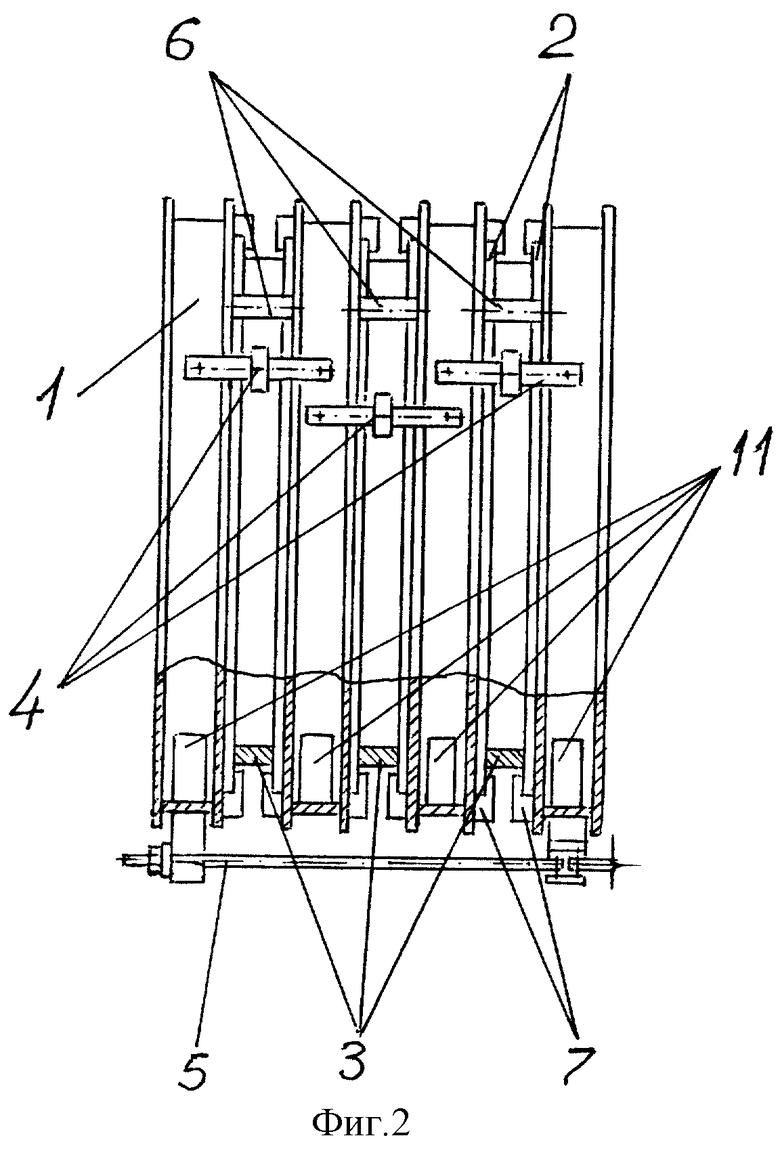

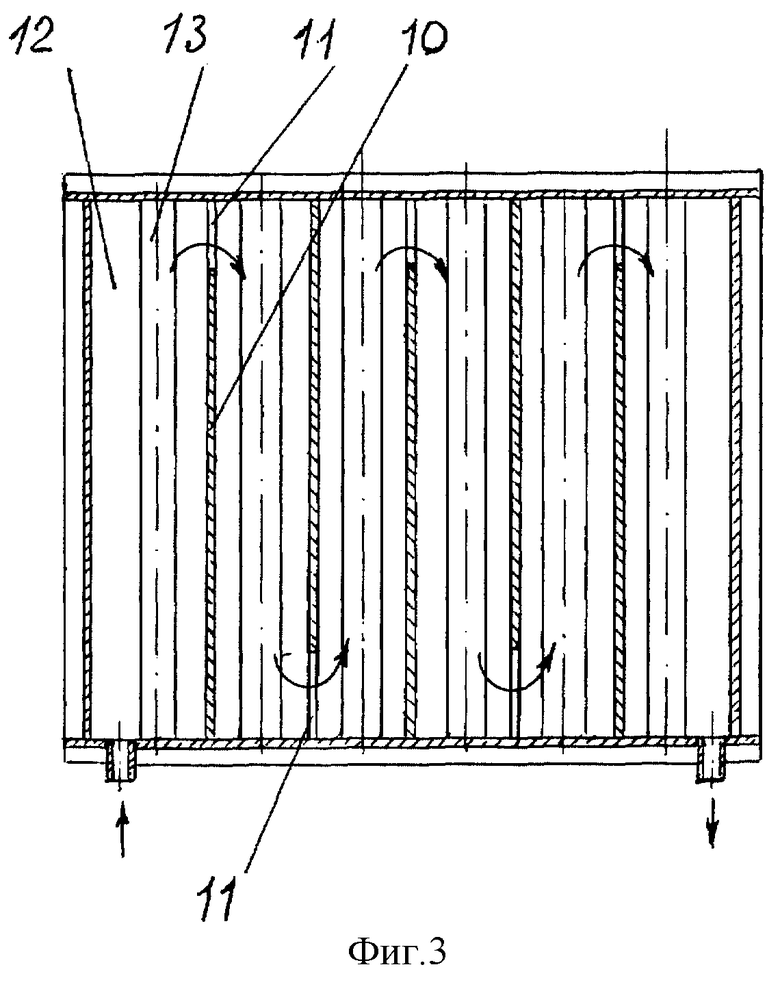

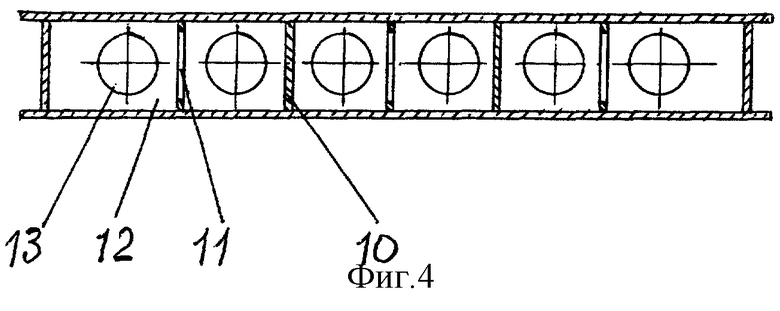

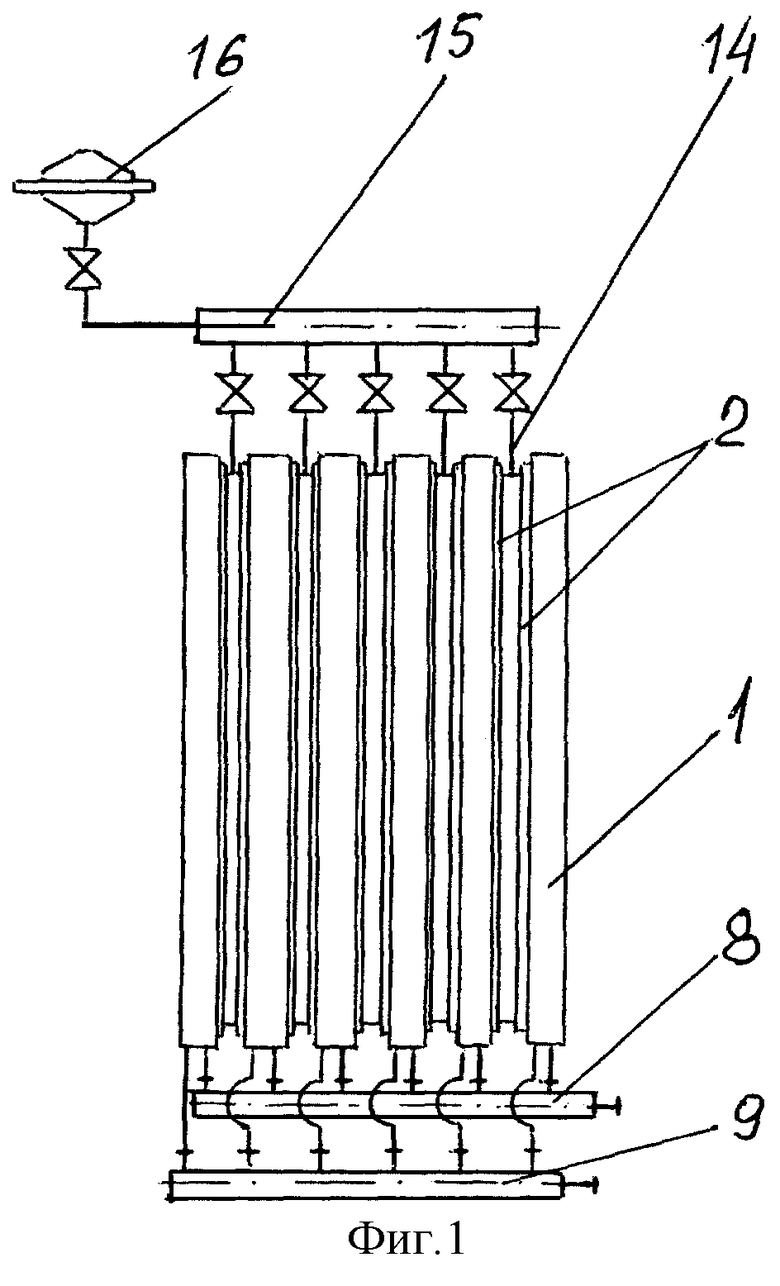

На фиг.1 схематично изображен общий вид блока форм установки; на фиг.2 - вид фрагмента блока; на фиг.3 - вид теплопроводящих плит в вертикальном разрезе; на фиг.4 - вид теплопроводящих плит в горизонтальном разрезе по окнам.

Установка для получения листовых полимерных материалов содержит блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами 1, укрепленными на плитах формующими подложками 2 и помещенными между парами плит по периметру формующих подложек уплотняющими прокладками 3, герметизирующими пространство между соседними формующими подложками, скрепляющих соседние плиты 1 запирающих средств 4, стягивающих штанг 5, скрепляющих собранные вместе плиты 1, и размещенных между плитами калибрующих устройств 6. Формующие подложки 2 прикреплены к плитам 1 прижимными накладками 7. К патрубкам для входа и выхода теплоносителя в плитах 1 присоединены трубопроводы 8 и 9, которые соединены с насосом и системой подогрева и охлаждения теплоносителя (на чертежах не показаны).

Теплопроводящие плиты являются полыми и внутри них помещены секционирующие элементы.

Секционирующие элементы могут быть выполнены в виде параллельных друг другу перегородок 10 с чередующимися по концам перегородок окнами 11 для прохода теплоносителя. Перегородки на фиг.3 и фиг.4 параллельны вертикальным торцам плиты, хотя возможно и иное их расположение (например, наклонное или горизонтальное).

Между перегородками в полостях 12 для прохода теплоносителя могут быть расположены насадки, например герметичные трубы 13.

Соседние формующие подложки 2 образуют вместе с уплотняющей прокладкой 3 герметичные полимеризационные формы для заливки полимеризуемой смеси. В уплотняющей прокладке имеются штуцеры 14 для ввода промывочного мономера и полимеризуемой смеси в полимеризационные формы. В верхней части уплотняющей прокладки имеется также штуцер для выхода воздуха и ввода инертного газа в период полимеризации, а в нижней части - штуцер для слива мономера при промывке (на чертежах не показаны). В одной из прокладок собранного блока установлен датчик температуры.

Штуцеры 14 соединены коммуникациями с заливочным коллектором 15 с фильтром 16 на линии, по которой в коллектор поступает исходная полимеризуемая смесь, например, из обычного реактора (на чертежах не показан).

Количество полимеризационных форм в блоке может быть различным в зависимости от желаемого масштаба и возможностей производства.

Предлагаемая установка работает следующим образом.

При получении органического стекла с высокими физико-механическими свойствами полимеризационные формы калибруют на заданную толщину получаемого полимерного материала с помощью калибрующих устройств 6. Чистый мономер через фильтр 16, коллектор 15 и штуцеры 14 заливают в полимеризационные формы, где выдерживают в течение 5-10 мин. После выдержки мономер сливают через нижние штуцеры. Перед сливом мономера коллектор 15 соединяют с источником азота. Промытые формы подогревают до заданной температуры, подавая насосом в полости 12 для прохода теплоносителя теплопроводящих плит теплоноситель из системы нагрева, и термостатируют их при этой температуре. При получении наполненных полимерных материалов промывка полимеризационных форм не требуется, их продувают чистым азотом или другим инертным газом.

Одновременно готовят полимеризуемую смесь, включающую мономер, необходимые добавки и инициатор. Компоненты смеси и их соотношение подбирают в зависимости от типа получаемого полимерного материала, его толщины и требуемых характеристик. Смесь вакуумируют при обычной температуре в течение 10-60 мин. Затем смесь через фильтр 16, коллектор 15 и штуцеры 14 подают в подготовленные полимеризационные формы, открыв штуцеры для свободного выхода воздуха. При получении наполненных полимерных материалов в системе отсутствует фильтр 16.

После заполнения форм их отключают от реактора и подают в формы нейтральный газ (например, азот) для компенсации усадки содержимого формы в результате полимеризации. Температурный режим полимеризации выбирают, исходя из выбранного инициатора и толщины получаемого полимерного материала. Полимеризация сопровождается загустеванием массы и ее усадкой. По мере усадки производят поджатое форм. По окончании полимеризации формы охлаждают до 30-40°С, освобождают стягивающие штанги 5, запирающие средства 4 и, раздвигая теплопроводящие плиты 1, извлекают готовые листы полимерного материала.

Конструкционные особенности теплопроводящих плит позволяют оперативно реагировать на изменение температурного режима процесса. Таким образом, процесс полимеризации протекает в строго контролируемых условиях, что позволяет получать полимерный материал с требуемыми характеристиками. Для проверки работы установки была изготовлена опытно-промышленная установка, содержащая 12 полимеризационных форм, с автоматизированной системой управления процессом полимеризации.

Предложенная установка является универсальной. Ее можно использовать, например, для получения прозрачного органического стекла на основе метилметакрилата (ММА) или его смесей с другими мономерами. В качестве формующих подложек используют силикатное стекло. Полученное органическое стекло отличается высокими физико-механическими свойствами.

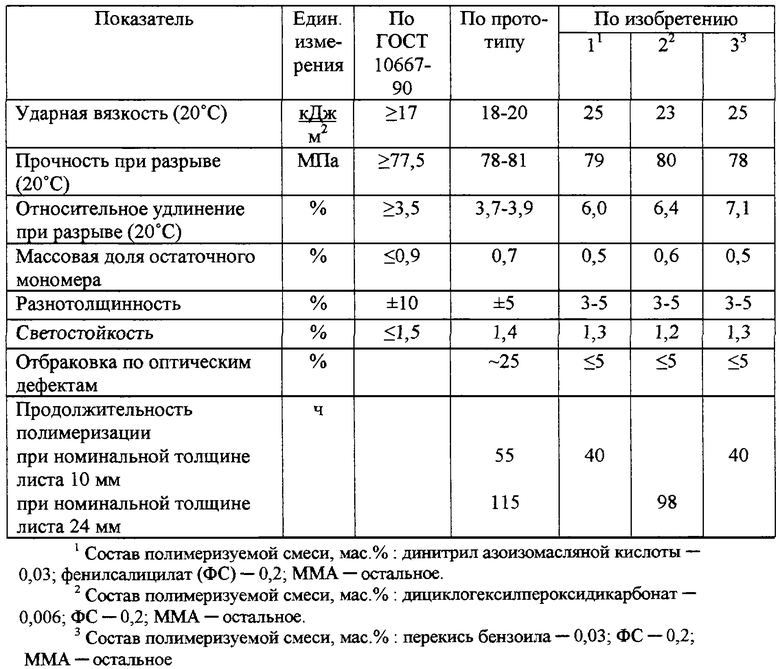

Физико-механические свойства полученного листового органического стекла приведены в таблице.

На предложенной установке были также получены листы низкомолекулярного полиметилметакрилата. В качестве формующих подложек использовали лавсановую пленку. Листы дробили в порошок, используемый для получения литьевых изделий. Свойства порошка соответствуют ТУ 2216-20065-05757593-200.

Предложенная установка может быть использована для получения различных полимерных материалов с использованием в качестве исходных продуктов различных мономеров, форполимеров, их смесей, а также смесей полимеризуемых составов с твердыми порошкообразными наполнителями, в частности полимерными.

При использовании в рецептуре на основе ММА в качестве наполнителя поливинилхлорида получают негорючий листовой полимерный материал белого цвета. Замена в этой рецептуре части ММА на бутилметакрилат (БМА) позволила получить гибкие листы полимерного материала белого цвета со стрелой прогиба 36 мм. Для получения офактуренной поверхности листового полимерного материала в качестве формующих подложек используют полимерный пленочный материал, контактирующий с теплопроводящими плитами через сетчатые, тисненые или другие подложки.

При использовании в рецептуре на основе ММА в качестве наполнителя поливинилхлорида получают негорючий листовой полимерный материал белого цвета. Замена в этой рецептуре части ММА на бутилметакрилат (БМА) позволила получить гибкие листы полимерного материала белого цвета со стрелой прогиба 36 мм. Для получения офактуренной поверхности листового полимерного материала в качестве формующих листов используют полимерный пленочный материал, контактирующий с теплопроводящими плитами через сетчатые, тисненые или другие подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2240916C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2417883C1 |

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| УПЛОТНИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИОННОЙ ФОРМЫ (ВАРИАНТЫ), ПРОКЛАДКА ИЗ ЭЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2412806C2 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| Способ получения литого изделия | 1974 |

|

SU900796A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОГО ДВУХСЛОЙНОГО ОРГАНИЧЕСКОГО СТЕКЛА ДЛЯ ЦВЕТНЫХ СВЕТОФИЛЬТРОВ | 2005 |

|

RU2288102C1 |

| ПРОКЛАДКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛИМЕРИЗАЦИОННОЙ ФОРМЫ | 2006 |

|

RU2319609C1 |

| Петлевой теплообменник | 2023 |

|

RU2804786C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ОРГАНИЧЕСКОГО СТЕКЛА НА ОСНОВЕ МЕТИЛМЕТАКРИЛАТА | 2000 |

|

RU2217319C2 |

Изобретение относится к устройству для получения листовых полимерных материалов в вертикально расположенных формах. Установка содержит блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами с плоскостями для прохода теплоносителя, укрепленными на плитах формующими подложками и уплотняющими прокладками, помещенными между парами плит по периметру формующих подложек, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения. При этом теплопроводящие плиты являются полыми и внутри них помещены секционирующие элементы в виде параллельных друг другу перегородок с чередующимися по концам перегородок окнами для прохода теплоносителя. Предложенное устройство повышает физико-механические свойства полученного на этой установке листового полимерного материала за счет повышения уровня управляемости процессом полимеризации. 1 з.п. ф-лы, 4 ил., 1 табл.

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| Нагревательная плита | 1989 |

|

SU1705103A2 |

| Способ изготовления изделий из композиционного полимерного материала | 1987 |

|

SU1439111A1 |

| DE 3916316 A1, 22.11.1990 | |||

| US 6168737 В1, 02.01.2001. | |||

Авторы

Даты

2004-12-20—Публикация

2003-05-05—Подача