Изобретение относится к способу и аппаратуре для получения листовых полимерных материалов из мономеров или форполимеров в вертикально расположенных формах. Изобретение может быть использовано для получения как прозрачных, в том числе цветных, матированных, так и наполненных материалов, широко применяемых для остекления и внутренней отделки транспортных средств, зданий, теплиц и т.д.

К материалам, используемым для остекления летательных аппаратов, сухопутных и водных транспортных средств, предъявляются повышенные требования по физико-механическим свойствам для обеспечения надежной эксплуатации изделий в условиях воздействия окружающей среды.

Известен способ получения листовых полимерных материалов в вертикальных формах (GB 1168946, В 29 D 7/08, 1969).

Наиболее близким к предложенному способу по технической сущности является известный способ получения листового полимерного материала, а именно органического стекла, в вертикально расположенных формах, включающий подготовку форм, загрузку мономеров и добавок, полимеризацию при поддержании необходимого температурного режима в условиях теплообмена с теплоносителем, извлечение листов органического стекла из форм (RU 2073609, В 29 С 39/02, С 08 J 3/24, С 08 F 33/12, 1997).

По этому способу полимеризацию метилметакрилата или его смеси с другими мономерами в присутствии радикального инициатора и органических добавок проводят сначала при температуре теплоносителя 65-70°С в течение 30-40 минут до наступления гель-эффекта, затем при температуре теплоносителя 20-45°С до конверсии мономера 80-85%, и, наконец, проводят деполимеризацию при температуре теплоносителя 75-80°С до конверсии мономера 92-96%.

В процессе полимеризации мономеров, осуществляемом по прототипу, получают неориентированное органическое стекло с недостаточно высокими физико-механическими свойствами. Такое стекло нежелательно использовать для остекления самолетов и других транспортных средств.

Для улучшения свойств стекло подвергают двухосной ориентации методом плоскостной вытяжки заготовок в высокоэластическом состоянии на установках ориентации типа УОС. В процессе ориентации происходит увеличение степени упорядоченности структурных элементов полимерного материала и перераспределение связей, влияющих на сопротивление разрушению при воздействии внешних нагрузок, что приводит к улучшению физико-механических свойств стекла.

Ориентированные стекла по сравнению с неориентированными обладают более высокой стойкостью к действию атмосферных факторов. Свойства ориентированного стекла практически не меняются при длительном действии солнечной радиации, влаги, перепада температур, вакуума и других факторов, что и определяет повышенный ресурс работоспособности этого материала. Однако ориентированные органические стекла, являясь термодинамически неравновесными системами, при прогреве выше температуры стеклования теряют свои приобретенные преимущества из-за усадки. Кроме того, проведение стадии ориентации сопряжено со значительными затратами вспомогательных материалов, энергетических средств и образованием большого количества отходов в результате возникновения брака, в том числе и разрыва заготовок в процессе ориентации.

Известна установка для получения листовых полимерных материалов в вертикальных формах (GB 1168946, В 29 D 7/08,1969).

Наиболее близкой к предложенной установке по технической сущности является известная установка для получения листового полимерного материала, в частности органического стекла, из мономеров в вертикально расположенных формах, содержащая блок, состоящий из вертикальных форм, образованных параллельно расположенными монолитными металлическими теплопроводящими плитами с каналами (полостями) для прохода теплоносителя, укрепленными на плитах формующими листами (подложками) и уплотняющими прокладками, помещенными между парами плит по периметру формующих листов, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения (RU 2073609, В 29 С 39/02, С 08 J 3/24, С 08 L 33/12, 1997).

Органическое стекло, полученное на этой установке по вышеописанному известному способу, имеет низкие физико-механические свойства.

Теплопроводящие плиты в известной установке обладают большой тепловой инерционностью и не могут обеспечить должный уровень управляемости процессом полимеризации. Кроме того, такие теплопроводящие плиты могут подвергаться деформации изгиба под действием возникающих в процессе полимеризации напряжений, что приводит к повышению разнотолщинности полученного листового органического стекла.

Для повышения физико-механических свойств листовых полимерных материалов предложен способ получения листовых полимерных материалов в вертикально расположенных формах, включающий подготовку форм, загрузку мономеров и добавок, полимеризацию при поддержании необходимого температурного режима в условиях теплообмена с теплоносителем, извлечение листов материала из форм, отличающийся тем, что полимеризацию, по крайней мере, до наступления гель-эффекта проводят в электромагнитном поле.

Это время воздействия электромагнитного поля является минимальным для получения эффекта ориентации молекул мономера относительно электромагнитного поля. После наступления гель-эффекта полимеризацию можно проводить как в присутствии электромагнитного поля, так и в его отсутствие. В результате образуется частично ориентированный полимер (степень ориентации ≈20-30%), характеризующийся высокими физико-механическими свойствами.

При осуществлении способа в качестве мономеров могут быть использованы алкилметакрилаты или их смеси с другими мономерами, стирол и другие. В качестве инициаторов могут быть использованы гидроперекисные инициаторы, например дициклогексилпероксидикарбонат, перекисные инициаторы, например перекись бензоила и другие, например динитрил азоизомасляной кислоты. Полимеризуемая смесь может содержать различные модифицирующие добавки, например фенилсалицилат, наполнители, красители и т.д.

Процесс полимеризации проводят в три стадии. Температурный режим их проведения выбирают, исходя из природы взятого мономера, инициатора и толщины получаемого листового материала. Он может быть, например, следующим:

первая стадия (до наступления гель-эффекта) при 30-70°С;

вторая стадия (преимущественно до конверсии 80-85%) при 20-62°С;

третья стадия (деполимеризация преимущественно до конверсии 92-96%) при 75-130°С.

Для получения указанного технического результата предложена также установка для получения листовых полимерных материалов в вертикально расположенных формах, содержащая блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами с полостями для прохода теплоносителя, укрепленными на плитах формующими подложками и уплотняющими прокладками, помещенными между парами плит по периметру формующих подложек, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения, отличающаяся тем, что теплопроводящие плиты являются полыми, внутри них находятся соленоиды, помещенные в герметичные трубы, расположенные в полостях для прохода теплоносителя, образованных параллельными друг другу перегородками с чередующимися по концам перегородок окнами для прохода теплоносителя, причем плиты и трубы выполнены из ферромагнитного материала, и установка дополнительно содержит систему питания электрическим током с регулировкой силы тока.

Соленоиды, помещенные в трубы, при прохождении по ним электрического тока служат источником электромагнитного поля, под воздействием которого образуется полимерный материал с высокими физико-механическими свойствами.

Параллельные перегородки, расположенные внутри полых плит, и трубы придают конструкционную жесткость теплопроводящим плитам. Такие плиты выдерживают нагрузку до 0,5 МПа практически без прогиба, что важно для получения качественного материала.

Параллельные перегородки выполняют также роль секционирующих элементов, которые выравнивают структуры потока теплоносителя. В результате уменьшается тепловая инерционность теплопроводящих плит и повышается уровень управляемости процессом полимеризации.

В качестве уплотняющих прокладок можно использовать, например, жесткие прокладочные рамки с мягким профилем, трубки из эластичных материалов. В качестве формующих подложек можно использовать, например, силикатное стекло, полимерные пленки.

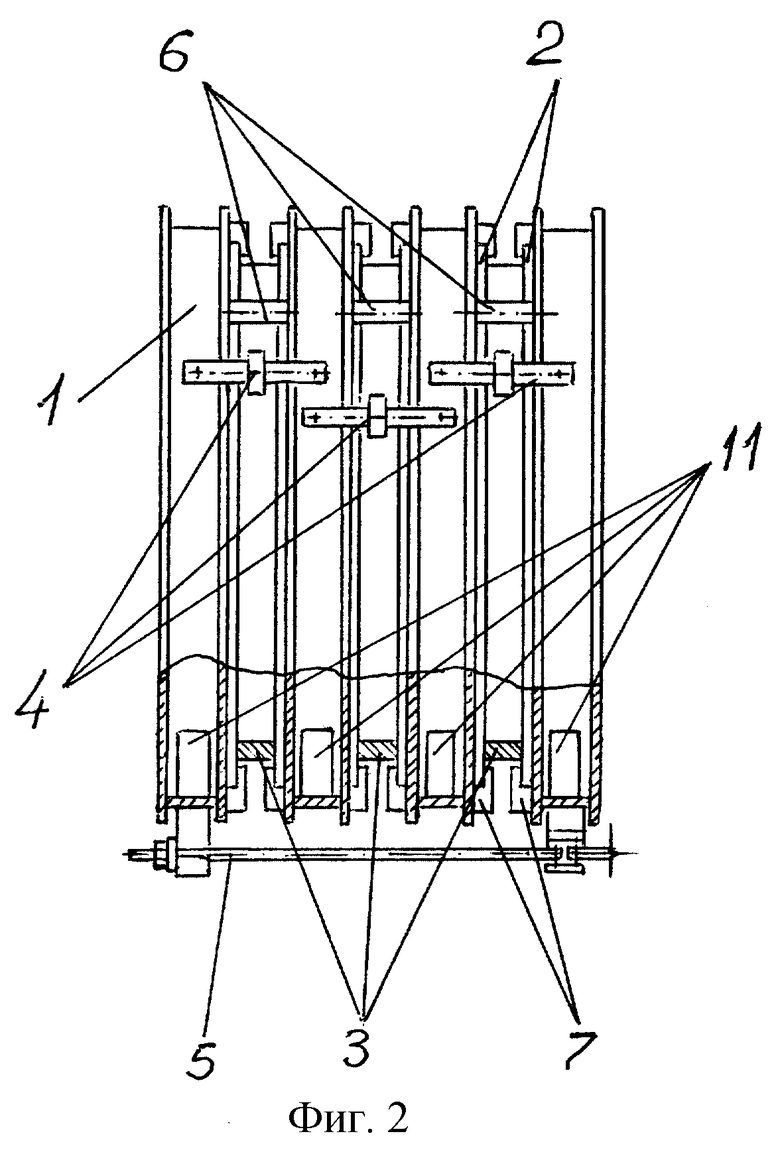

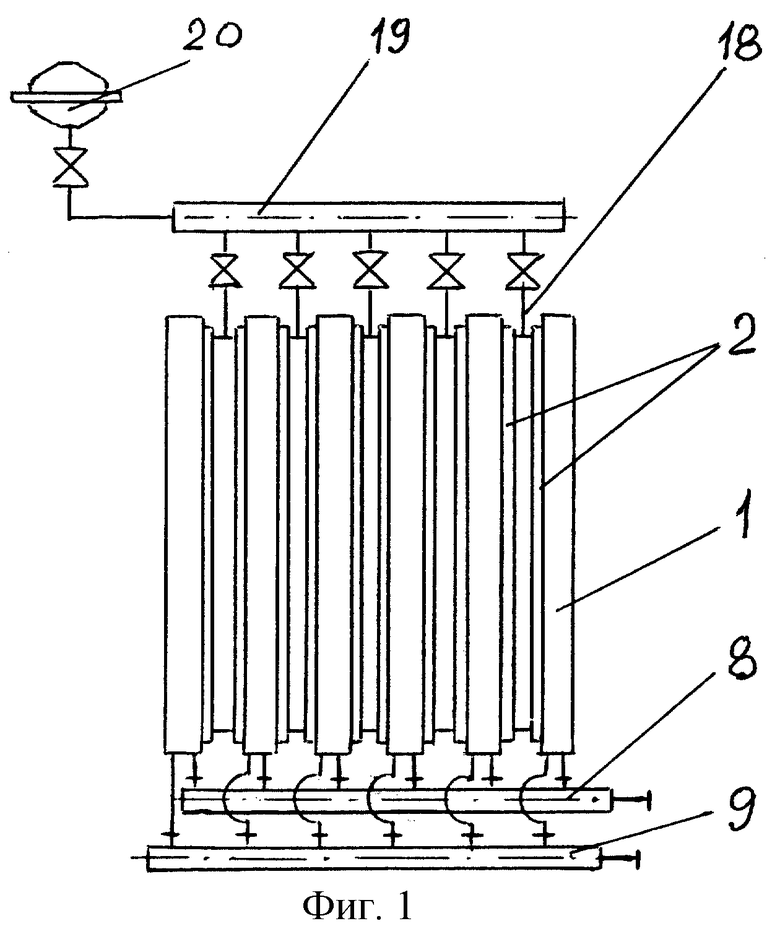

На фиг.1 схематично изображен общий вид блока форм установки; на фиг.2 - вид фрагмента блока; на фиг.3 - вид теплопроводящих плит в вертикальном разрезе.

Установка для получения листовых полимерных материалов содержит блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами 1, укрепленными на плитах формующими подложками 2 и помещенными между парами плит по периметру формующих подложек уплотняющими прокладками 3, герметизирующими пространство между соседними формующими подложками, скрепляющих соседние плиты 1 запирающих средств 4, стягивающих штанг 5, скрепляющих собранные вместе плиты 1, и размещенных между плитами калибрующих устройств 6. Формующие подложки 2 прикреплены к плитам 1 прижимными накладками 7. К патрубкам для входа и выхода теплоносителя в плитах 1 присоединены трубопроводы 8 и 9, которые соединены с насосом и системой подогрева и охлаждения теплоносителя (на чертежах не показаны).

Теплопроводящие плиты являются полыми и внутри них помещены параллельные друг другу перегородки 10 с чередующимися по концам перегородок окнами 11 для прохода теплоносителя. Перегородки на фиг.3 параллельны вертикальным торцам плиты, хотя возможно и иное их расположение (например, наклонное или горизонтальное).

Между перегородками в полостях 12 для прохода теплоносителя помещены герметичные трубы 13, в которых находятся соленоиды 14. Соленоиды подключены к источнику электрического тока 15 через регулятор силы тока 16. Теплопроводящие плиты через одну в системе питания электрическим током могут дополнительно содержать переключатель полярности тока 17.

Соседние формующие подложки 2 образуют вместе с уплотняющей прокладкой 3 герметичные полимеризационные формы для заливки полимеризуемой смеси. В уплотняющей прокладке имеются штуцеры 18 для ввода промывочного мономера и полимеризуемой смеси в полимеризационные формы. В верхней части уплотняющей прокладки имеется также штуцер для выхода воздуха и ввода инертного газа в период полимеризации, а в нижней части - штуцер для слива мономера при промывке (на чертежах не показаны). В одной из прокладок собранного блока установлен датчик температуры.

Штуцеры 18 соединены коммуникациями с заливочным коллектором 19 с фильтром 20 на линии, по которой в коллектор поступает исходная полимеризуемая смесь, например, из обычного реактора (на чертежах не показан).

Количество полимеризационных форм в блоке может быть различным в зависимости от желаемого масштаба и возможностей производства.

Предлагаемая установка работает по предлагаемому способу следующим образом.

При получении прозрачного полимерного материала полимеризационные формы калибруют на заданную толщину получаемого полимерного материала с помощью калибрующих устройств 6. Чистый мономер через фильтр 20, коллектор 19 и штуцеры 18 заливают в полимеризационные формы, где выдерживают в течение 5-10 мин. После выдержки мономер сливают через нижние штуцеры. Перед сливом мономера коллектор 19 соединяют с источником азота. Промытые формы подогревают до заданной температуры, подавая насосом в полости 12 для прохода теплоносителя теплопроводящих плит теплоноситель из системы нагрева, и термостатируют их при этой температуре. При получении наполненных полимерных материалов промывка полимеризационных форм не требуется, их продувают чистым азотом или другим инертным газом.

Одновременно готовят полимеризуемую смесь, включающую мономер, необходимые добавки и инициатор. Компоненты смеси и их соотношение подбирают в зависимости от типа получаемого полимерного материала, его толщины и требуемых характеристик. Смесь вакуумируют при обычной температуре в течение 10-60 мин. Затем смесь через фильтр 20, коллектор 19 и штуцеры 18 подают в подготовленные полимеризационные формы, открыв штуцеры для свободного выхода воздуха. При получении наполненных полимерных материалов в системе отсутствует фильтр 20.

После заполнения форм их отключают от реактора и подают в формы нейтральный газ (например, азот). Затем на соленоиды подают электрический ток. Сила тока зависит от толщины получаемого полимерного материала и предпочтительно выбирается из интервала 0,04-4А. Температурный режим полимеризации выбирают, исходя из выбранного мономера, инициатора и толщины получаемого полимерного материала. Полимеризацию, по крайней мере, до наступления гель-эффекта проводят в электромагнитном поле, которое возникает при прохождении электрического тока по соленоидам. После наступления гель-эффекта полимеризацию можно проводить как в присутствии электромагнитного поля, так и в его отсутствие. Полимеризация сопровождается загустеванием массы и ее усадкой. По мере усадки производят поджатие форм. В случае проведения всего процесса полимеризации в электромагнитном поле поджатие форм можно производить после прохождения гель-эффекта за счет самопроизвольного притяжения форм друг к другу путем переключения полярности тока в плитах через одну. По окончании полимеризации формы охлаждают до 30-40°С, освобождают стягивающие штанги 5, запирающие средства 4 и, раздвигая теплопроводящие плиты 1, извлекают готовые листы полимерного материала.

Проведение полимеризации в электромагнитном поле приводит к образованию частично ориентированного полимера, что позволяет получать полимерный материал с физико-механическими свойствами, превосходящими свойства неориентированного полимера, полученного по известному способу, и близкими к свойствам ориентированного полимера, полученного методом плоскостной вытяжки. Лист такого полимерного материала не раскалывается на отдельные части при ударе острым предметом, т.е. ведет себя как типичный ориентированный полимер. Частично ориентированный полимер является термодинамически равновесной безусадочной системой, что улучшает эксплуатацию изделий при повышенных температурах. Его можно использовать для получения безусадочных формованных изделий.

Предложенная установка является универсальной. Ее можно использовать, например, для получения прозрачного органического стекла на основе метилметакрилата (ММА) или его смесей с другими мономерами. В качестве формующих подложек используют силикатное стекло. Полученное органическое стекло отличается высокими физико-механическими свойствами.

Физико-механические свойства полученного листового органического стекла приведены в приложенной таблице.

Такое стекло можно использовать для остекления самолетов, вертолетов и других видов транспорта. Оно легко подвергается дальнейшей ориентации известным методом плоскостной вытяжки, если требуется стекло с особо высокими свойствами. При этом не образуется брака и не происходит разрыва заготовок.

Предложенная установка может быть также использована для получения различных полимерных материалов с использованием в качестве исходных продуктов различных мономеров, форполимеров, их смесей, а также смесей полимеризуемых составов с твердыми порошкообразными наполнителями, в частности полимерными.

При использовании в рецептуре на основе ММА в качестве наполнителя поливинилхлорида получают негорючий листовой полимерный материал белого цвета. Замена в этой рецептуре части ММА на бутилметакрилат (БМА) позволила получить гибкие листы полимерного материала белого цвета со стрелой прогиба до 43 мм. Для получения офактуренной поверхности листового полимерного материала в качестве формующих подложек используют полимерный пленочный материал, контактирующий с теплопроводящими плитами через сетчатые, тисненые или другие подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2242363C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2417883C1 |

| УПЛОТНИТЕЛЬ ДЛЯ ПОЛИМЕРИЗАЦИОННОЙ ФОРМЫ (ВАРИАНТЫ), ПРОКЛАДКА ИЗ ЭЛАСТИЧНОГО ПОЛИМЕРНОГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2009 |

|

RU2412806C2 |

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| Способ получения литого изделия | 1974 |

|

SU900796A3 |

| СПОСОБ БЛОЧНОЙ ФОТОПОЛИМЕРИЗАЦИИ, ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1994 |

|

RU2138070C1 |

| Способ получения смолистого полимерного листового материала | 1979 |

|

SU1251809A3 |

| ИОНОПРОВОДЯЩИЙ ТЕРМООБРАТИМЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ И ПОЛИМЕРИЗУЕМЫЙ СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2241282C2 |

| ПРИМЕНЕНИЕ НЕМОДИФИЦИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ БИОЧИПОВ, БИОЧИП НА ИХ ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, СПОСОБ ИММОБИЛИЗАЦИИ ГИДРОГЕЛЕЙ НА НЕМОДИФИЦИРОВАННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ | 2006 |

|

RU2309959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО СОРБЕНТА НА ВОЛОКНИСТОЙ ПОДЛОЖКЕ ДЛЯ ОСУШКИ ВОЗДУХА | 2013 |

|

RU2538899C1 |

Изобретение относится к способу и устройству для получения листовых полимерных материалов в вертикально расположенных формах. Способ включает подготовку форм, загрузку мономеров и добавок, полимеризацию при поддержании необходимого температурного режима в условиях теплообмена с теплоносителем, извлечение листов материала из форм. При этом полимеризацию, по крайней мере, до наступления гель-эффекта проводят в магнитном поле постоянного электрического тока. Установка содержит блок, состоящий из вертикальных форм, образованных параллельно расположенными теплопроводящими плитами с полостями для прохода теплоносителя, укрепленными на плитах формующими подложками и уплотняющими прокладками, помещенными между парами плит по периметру формующих подложек, скрепляющих соседние плиты запирающих средств, стягивающих штанг и размещенных между плитами калибрующих устройств, систему нагрева и охлаждения. При этом теплопроводящие плиты являются полыми, внутри них находятся соленоиды, помещенные в герметичные трубы, расположенные в полостях для прохода теплоносителя, образованных параллельными друг другу перегородками с чередующимися по концам перегородок окнами для прохода теплоносителя. Причем плиты и трубы выполнены из ферромагнитного материала, и установка дополнительно содержит систему питания постоянным электрическим током с регулировкой силы тока. Предложенные способ и устройство повышают физико-механические свойства полученного на этой установке листового полимерного материала за счет получения частично ориентированного полимера. 2 н.п. ф-лы, 3 ил., 1 табл.

| СПОСОБ, СОСТАВ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ОРГАНИЧЕСКОГО СТЕКЛА | 1995 |

|

RU2073609C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЦИЛИНДРА ИЛИ ПОЛЫХ ТЕЛ ИНОГО ВЫПУКЛОГО СЕЧЕНИЯ | 1995 |

|

RU2102236C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ДИНАМИЧЕСКОГО ЛИТЬЕВОГО ФОРМОВАНИЯ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145543C1 |

| DE 3916316 A1, 22.11.1990 | |||

| EP 0675215 B1, 04.10.1995. | |||

Авторы

Даты

2004-11-27—Публикация

2003-05-05—Подача