Предназначается для использования в строительстве магистральных железных дорог в зонах с умеренным, жарким и холодным климатом, а также на мостовых путях и переходах снижением стыковых ударов и шума, в подземных метро и тоннелях, шахтах, в подкрановых путях на стройплощадках, в речных и морских портах, в открытых путях горэлектротранспорта и др.

Наиболее близкими аналогами противопоставляются патенты US 1518667 от 20.05.1924 г., US 2013228 от 27.06.1934 г., US 2843326 от 15.07.1958 г. и RU 94021367 от 27.08.1996 г. и, анализируя их особенности, установлено, что они не удовлетворяют требованиям снятия стыковых напряжений и снижению их износа, т.к. первые три патента выполнены с удвоением стыковых разрывов и сосредоточенностью динамических сил в зоне стыков, подвержены посадочным нарушениям, требующим дополнительных техобслуживаний и ремонтов. Конструктивно и технологически большого трудозатратного исполнения и сложной вильчатой формой элементов стыковки, со ступенчатой обработкой головки рельс типа ласточкина хвоста, с жесткой соединительной связью элементов стыка, невозможностью удлинений и усадок от температурных колебаний в течение суток и сезона рельс.

Патент RU 94021367 для снижения динамических сил в зоне стыка наездом реборды колеса транспорта на криволинейную возвышенность внутренней накладки стыков рельс. Однако наезды на возвышенность накладки с большими скоростями движения реборд колес образуют ударные силы на накладке, нарушая болтовые стыковые скрепления и износ реборд колес снижением их касания.

Таким образом, снижение динамических сил в местах разрыва стыков рельс, связанное с балластными нарушениями, и перенос разрыва стыков на смежные рельсы патентами не достигается.

Указанные недостатки ликвидируются по предлагаемому изобретению увеличением скоростей движения транспорта и осевых нагрузок, с обеспечением сохранности балластного основания под стыками рельсовых головок на длине переноса на подошве смежного рельса, соответствующими расположениям отверстий скреплений на высоте принятых стандартов рельс.

По изобретению несущая стойка подошвы и несущие щеки головки выполнены с равномерными шаговыми цилиндрически-продолговатыми отверстиями у стойки и с цилиндрическими отверстиями у щек головки с полушаговыми отступлениями от торцевых сторон стыков для валиковых с шайбами скреплений, а также с дополнительными цилиндрическими отверстиями с полушаговыми отступлениями от торцевых третьих шаговых отверстий стойки и от первых шаговых отверстий щек, необходимыми для противоюзных болтовых скреплений, образующими при сборке рельса шаговые переносы стыков элементов в разные стороны с возможностью удлинений и усадок температурными колебаниями до 70°C, и гашения тормозного момента транспорта в пределах длин продолговатых отверстий стойки подошвы.

Подошва выполнена у оснований несущей стойки с пазами, образованными упрочняющими выступами, имеющими наклонные плоскости прижима и боковые опоры устойчивости.

Несущие щеки П-образной головки выполнены у оснований с боковыми упорами выступов с верхними опорными плоскостями для болтов и с влагозащитными козырьками с отсекающими углублениями для отвода влаги, с опорами и плоскостями для прижима к наклонным плоскостям пазов подошвы и к боковым опорам устойчивости, с соединительными параллельными плоскостями щек головки для посадки на стойке подошвы с воздушным пространством между радиусными скруглениями низа головки и вершиной стойки. И каждое валиковое соединение выполнено с шайбой.

Влагозащитные козырьки выполнены с возможностью осмотра прижима опор щек к наклонным плоскостям и к боковым опорам устойчивости, удерживающим центр движения на головке.

П-образная головка выполнена с косыми срезами торцевых сторон левого и правого направлений под углом 20-70°.

Верхние опорные плоскости несущих щек выполнены с возможностью удержания головки болта скрепления от поворота при затяжке и отвинчивания гайки.

Такое решение изобретения и соединение элементов рельса упрощает технологию производства и обеспечивает шаговое смещение переноса разрыва стыков головок и динамических сил на длину подошвы смежного рельса, а соединение разрыва стыков подошвы перенести на длину несущих щек и головки.

Изобретение поясняется чертежами:

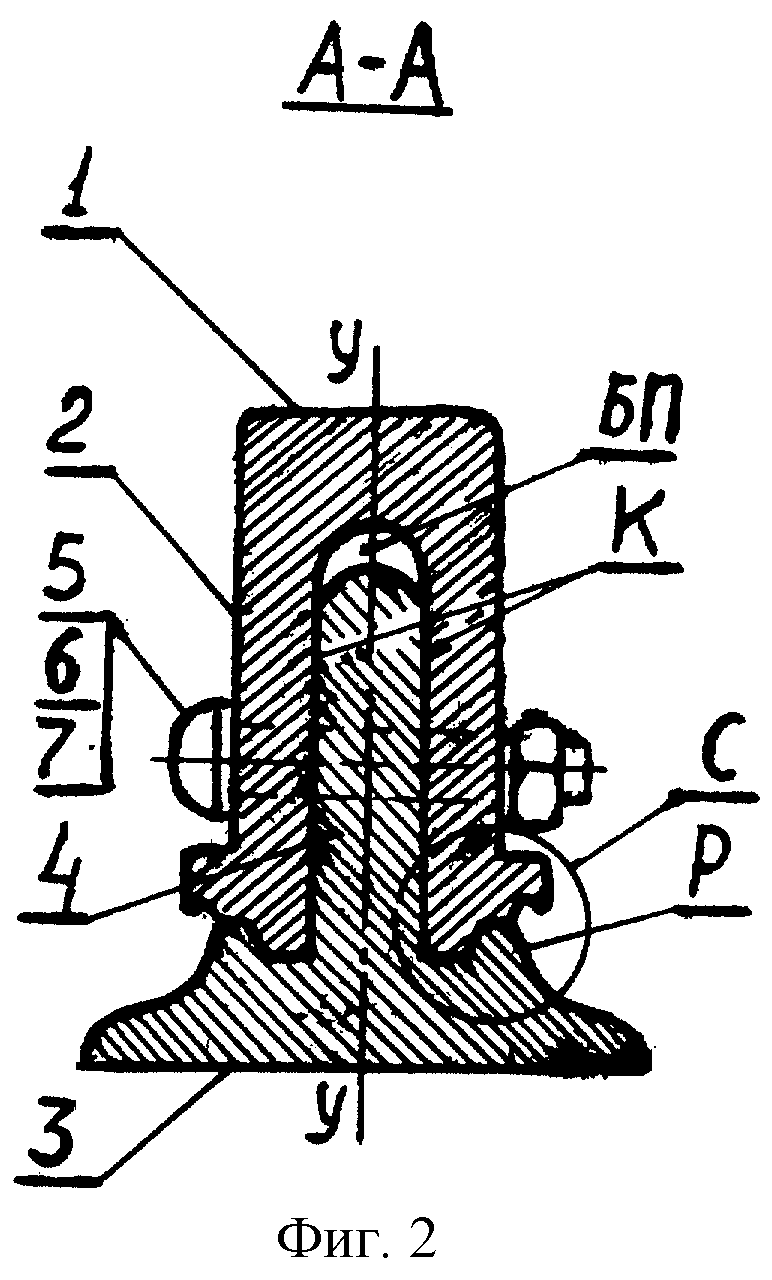

на фиг.1 - вид сбоку, магистральный рельс в сборе;

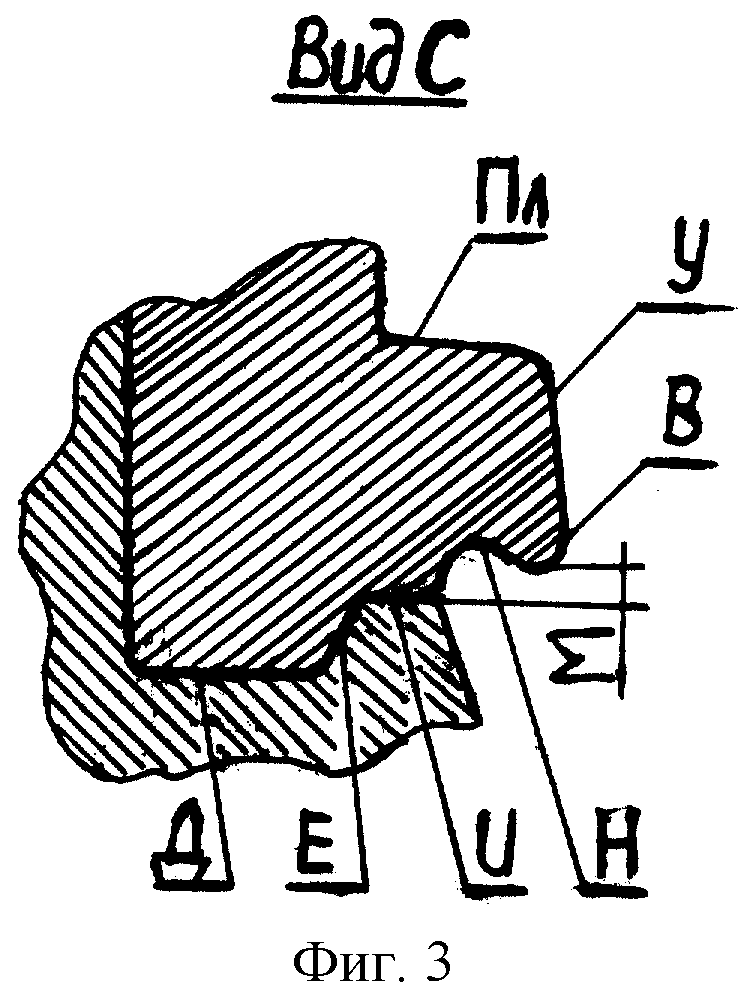

на фиг.2 - разрез А-А на фиг.1, вид в сборе;

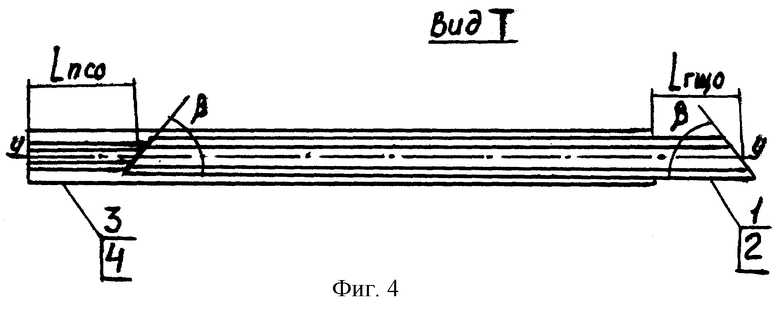

на фиг.3 - вид С на фиг.2, влагозащитные козырьки;

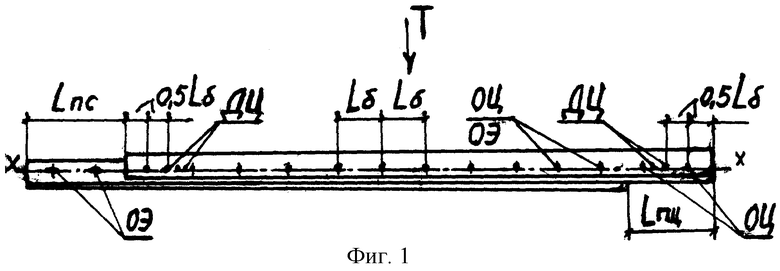

на фиг.4 - вид Т на фиг.1, косые срезы в плане.

Магистральный рельс на фиг.1-4 выполнен включающим подошву 3 с несущей стойкой 4, П-образную головку 1 с несущими щеками 2, которые выполнены по длине с равномерными шаговыми Lσ цилиндрически-продолговатыми отверстиями ОЭ у стойки 4 и с цилиндрическими отверстиями - ОЦ у щек 2, с полушаговыми 0,5. Lσ отступлениями от торцов стыков стойки 4 и щек 2 для валиковых с замковыми шайбами скреплений (в схеме не показаны), необходимыми для подвижности головки 1 в пределах длин отверстий - ОЭ при удлинениях и усадке колебаниями температур до 70°C в течение суток и сезона.

Стойка 4 и щеки 2 выполнены с дополнительными неподвижно-соединительными цилиндрическими отверстиями ДЦ для противоюзных болтов 5, шайб 6 и гаек 7 скреплений в количестве 3-5 штук, расположенными с полушаговыми - 0,5 Lσ отступлениями от торцевых третьих шаговых продолговатых отверстий ОЭ у стойки 4 и от первых шаговых цилиндрических отверстий ОЦ у щек 2, необходимыми для гашения тормозного момента транспорта и сборочного шагового переноса смещений разрыва стыков Lгщо головки 1 с щеками 2 на длину смещенного стыка Lпсо подошвы 3 со стойкой - 4, а перенос разрыва стыков Lпсо подошвы 3 со стойкой 4 - на длину стыков - Lгщо головки 1 с щеками 2 с совмещающимися скреплениями.

Подошва 3 выполнена у основания стойки 4 с несущими пазами Д, образованными упрочняющими выступами - Р, имеющими наклонные плоскости прижима Е и боковые опоры устойчивости И, удерживающие центр движения на головке 1.

Несущие щеки 2 П-образной головки 1 выполнены у оснований с боковыми выступами упоров У с верхними опорными плоскостями Пл для болтов и с влагозащитными козырьками В с отсекающими углублениями Н для отвода влаги, а снизу выполнены выступающие опоры Д с наклонными плоскостями прижима Е и боковыми опорами устойчивости И для прижима к наклонным плоскостям прижима Е пазов подошвы 3 и к опорам устойчивости И, для удержания центра движения головкой 1, соединенной с параллельными плоскостями К несущих щек 2 с посадкой на плоскостях К несущей стойки 4 с воздушным пространством между радиусными скруглениями низа головки 1 и вершины стойки 4.

Каждое валиковое соединение выполнено с шайбой.

Влагозащитные козырьки В выполнены с возможностью осмотра прижима опор щек 2 к наклонным плоскостям прижима Е и к боковым опорам устойчивости И подошвы 3.

П-образная головка 1 выполнена в плане с косыми срезами торцевых сторон левого и правого направлений под углом β=20-70°.

Верхние опорные плоскости Пл несущих щек 2 выполнены с возможностью удержания головки болта 5 скрепления от поворота при затяжке и отвинчивании гайки 7.

Сборку производят одновременно левого и правого рельса с зеркально противонаправленными угловыми β косыми срезами головки 1 с щеками 2, укладкой на стойку 4 подошвы 3 с совпадающими отверстиями ДЦ противоюзных скреплений и установкой в них болтов 5, шайб 6 и гаек 7 с последующей затяжкой их, при этом отверстия ОЦ щек 2 совпадают с соосностью отверстий ОЭ стойки 4, а стыки Lпс подошвы 3 со стойкой 4 и стыки Lгщ головки 1 с щеками 2 раздвигаются шаговыми смещениями в разные стороны. Затем устанавливаются валиковые с шайбами скрепления с загибом шайб в средней части. И рельсы готовы к сборке клети звена пути. Сборку клетей звена пути из рельс с косыми угловыми срезами ведут в двух вариантах в зависимости от вида строения пути, с предпочтительным направлением подошвы в сторону движения строительства пути, при любых вариантах сборки клетей звена пути, т.к. головка 1 с щеками 2 укладывается на выступающие подошвы - 3 со стойкой 4.

По варианту сборки клети: левые и правые рельсы укладывают в клети звена пути направлением подошвы 3 вперед, в сторону строительства пути, с укладкой обоих рельс с острыми угловыми β вершинами срезов у левой клети направленными влево, а у правой клети с укладкой обоих рельс с острыми угловыми - β вершинами срезов - направленными вправо.

По варианту сборки клетей: сходящиеся-расходящиеся рельсы укладываются в звене клети пути направлением подошвы 3 вперед, в сторону строительства пути, с укладкой рельс с острыми угловыми β вершинами срезов - у сходящейся клети - укладкой направленными к осевой линии пути, а у расходящейся клети звена пути с острыми угловыми β вершинами срезов - направленными от осевой линии пути влево и вправо.

При сборке пути из рельс с косыми срезами головки 1 с несущими щеками 2 по обеим вариантам сборки пути обеспечивают стыковое смещенное соединение звеньев клетей пути укладкой головки 1 с щеками 2 на стойке 4 подошвы 3, с совпадающимися отверстиями ОЦ/ОЭ для валиковых скреплений.

Форма исполнения рельсовых головок может иметь иную, желобчатую форму, например для закрытых рельсовых путей горэлектротранспорта, для открытых путей допускается использование с общепринятой формой железнодорожного рельса.

Изгибы рельс большими радиусами допускается только в собранном виде, при всех установленных скреплениях.

Допускается сборка рельса из составных элементов по месту строительства пути, при условии сохранной поставки.

Работа рельса в звене пути сводится к обеспечению длительной несущей способности и катанию груженого колеса транспортного средства с бесшумным переходом стыковых разрывов головок 1 с щеками 2 с передачей нагрузки на подошву 3, на ровное ее основание опор Д, Е, И, без перепадов их высот, на длине смежного рельса. При этом обеспечивается сохранная длительная эксплуатация балластного основания без проведения текущих ремонтов. Кроме того, смещенные стыковые соединения рельс на смежном рельсе повышают блокирующую контактность системы сигнализации на длине накладываемых стыков Lпсо подошвы 3, стыков Lгщо головки 1 с щеками 2.

Рельс обеспечивает удлинения и усадки при температурных колебаниях до 70°C жары и холода в течение суток и сезона снижением сменяемости рельс в путях, т.к. путем установления соответствующего зазора рельсовых стыков обеспечивается подвижность хода элементов рельса независимо друг от друга их соединительного состояния.

Рельс выполнен с влагозащитными козырьками В отвода влаги от попадания в подвижные опоры подошвы 3, с сохранением длительной работоспособности посадочных соединений опор несущих щек 2 и подошвы 3.

Рельс выполнен с возможностью сменяемости изношенного несущего элемента головки 1 с щеками 2 в процессе эксплуатации, оставлением основания подошвы 3 со стойкой 4, закрепленной на шпалах. Сменяемость изношенного элемента значительно снижает трудозатраты и энергетические ресурсы на переплав металла. Левые и правые косые срезы головки 1 с щеками 2 снижают эрозионный износ обода колеса и головки рельс при переходе равнонаправленных стыков наклепными образованиями на ободе колеса.

Косые срезы головки 1 и несущих щек 2 в плане не ослабляют несущую способность опор щек у оснований ввиду сохраняемости сечения тела несущих щек 2, по вертикали, касанием основаниями опорных плоскостей на подошве 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛОБЧАТЫЙ РЕЛЬС | 2003 |

|

RU2246567C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ РЕЛЬС | 2003 |

|

RU2249641C2 |

| МАГИСТРАЛЬНЫЙ РЕЛЬС | 1999 |

|

RU2191233C2 |

| РЕЛЬС | 1998 |

|

RU2161668C2 |

| Рельсовое стыковое соединение | 1989 |

|

SU1753952A3 |

| Стык рельсовый безударный | 2022 |

|

RU2795710C1 |

| РЕЛЬСОВЫЙ СТЫК | 2016 |

|

RU2623011C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2090685C1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1934 |

|

SU45619A1 |

| Устройство для отвинчивания и завинчивания гаек соединений железнодорожного пути | 1988 |

|

SU1562375A1 |

Изобретение относится к верхнему строению пути. Рельс выполнен с косыми срезами торцевых сторон в диапазоне углов 20-70° различного направления из двух несущих элементов подошвы со стойкой и головки с щеками на опорах и с влагозащитными элементами. Рельс выполнен с фиксацией концевых смещений на дополнительных болтовых скреплениях. Технический результат - повышение безопасности условий эксплуатации и грузоподъемности подвижного состава при снижении эксплуатационных и ремонтно-восстановительных работ. 3 з.п. ф-лы, 4 ил.

| RU 94021367 А, 27.08.1996 | |||

| US 2843326 А, 15.07.1958 | |||

| УСТРОЙСТВО ПЕДАЛЕЙ ТОРМОЗА И АКСЕЛЕРАТОРА ДЛЯ УПРАВЛЕНИЯ АВТОМОБИЛЕМ | 1990 |

|

RU2013228C1 |

| Устройство для измерения перемещения объекта | 1988 |

|

SU1518667A1 |

Авторы

Даты

2004-12-20—Публикация

2001-10-08—Подача