Изобретение относится к металлургии литья, порошковой металлургии, химическому производству и может быть использовано в атомной промышленности для приготовления смесей порошков кислородных или других соединений радиоактивных элементов, радиоактивных растворов с жесткими ограничениями на концентрацию химических элементов и соединений, для литья слитков рафинированного урана и в других технологических процессах, где проводится смешивание веществ.

Известен способ расчета шихты в плавильном производстве, по которому проводится расчет оптимального состава шихты путем решения системы из уравнений и неравенств смешивания, причем модель оптимизации включается в комплекс материального баланса предприятия - И. Тамм. “Моделирование производственных процессов на предприятии”, т.4, М.: Прогресс, 1972, стр.240-242.

Известен также способ решения задачи составления смеси с помощью линейного программирования - В.М.Монахов, Э.С.Беляева, Н.Я.Краснер. “Методы оптимизации”. М.: Просвещение, 1972, стр.34.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату - прототип является расчет оптимальной шихты для литейного производства с помощью ЭВМ на основе решения оптимальных задач методами линейного и нелинейного программирования, при этом процесс составления шихты рассматривается как объект автоматического регулирования, входными величинами являются массы и химический состав компонентов, а управляющим воздействием - масса и химический состав шихты - К.С.Богдан и др. “Средства и методы автоматизации литейного производства”, М.: Машиностроение, 1981, стр.12.

Главным недостатком известных способов является то, что они не позволяют решать задачу расчета шихты комплексно, связав в единый блок складской учет компонентов шихты, подбор компонентов для расчета, сам расчет и его результаты, факт выполнения смешивания, и сделать работу этого блока удобной для использования.

Известные способы не отвечают на вопросы: как решать системы смешивания наиболее общего вида с произвольным числом неизвестных и неравенств; каким образом, в общем случае, осуществлять подбор компонентов для расчета, то есть какие и сколько брать компонентов; что делать, если при расчете нескольких шихтовок выбрана неверная стратегия шихтования и остается большое количество сырья на складе; как поступать, если решения нет или если после расчета одной или нескольких загрузок поступила корректирующая информация по химическому составу или массе хотя бы одного из компонентов, вошедших в смесь.

Обычно на производственном складе имеется исходное и оборотное сырье - лигатура, называемые в дальнейшем компонентами. Каждая компонента обладает своей массой и своим набором характеристик. Распространенными характеристиками являются химический состав для компонентов плавильного производства, массовая доля веществ для компонентов в виде растворов, текучесть, удельная поверхность, насыпная плотность, влажность - для компонентов в виде порошков. Таким образом, на складе компоненты хранятся с соответствующими массами M1,M2…Mk и характеристиками хi1,xi2,…,xik.

Чтобы составить из компонентов смесь с требуемыми массой М и характеристиками X1,X2,…,Xi, необходимо решить классическую систему уравнений смешивания относительно неизвестных масс компонентов m1,m2,…,mk.

X1=(x11·m1+x12·m2+...+x1k·mk)/(m1+m2+...+mk)

X2=(x21·m1+x22·m2+...+x2k·mk)/(m1+m2+...+mk)

......... (1)

Xi=(xi1·m1+xi2·m2+...+xik·mk)/(m1+m2+…+mk)

M=m1+m2+...+mk

В реальном производстве требования к смеси Х1,Х2,…,Xi и М обычно представляют собой интервальные оценки:

X1мин<X1<X1макс

X2мин<X2<X2макс

... (2)

Xiмин<Xi<Xiмакс

Ммин<M<Mмакс

В соответствии с условиями (2) система уравнений (1) превращается в систему неравенств (3):

X1мин<(x11·m1+x12·m2+...+x1k·mk)/(m1+m2+...+mk)<X1макс

X2мин<(x21·m1+x22·m2+...+x2k·mk)/(m1+m2+...+mk)<X2макс

... (3)

Xiмин<(xi1·m1+xi2·m2+...+xik·mk)/(m1+m2+...+mk)<Xiмакс

Mмин<m1+m2+...+mk<Mмакс

Возможны три типа систем (1) и (3). Первый тип - хорошо определенные системы, где число неизвестных k масс компонентов m1,m2,…,mk равно числу уравнений или неравенств i+1, где i - число характеристик. Существуют хорошо разработанные стандартные математические методы решения таких систем. Второй тип - переопределенные системы, когда число уравнений или неравенств больше, чем число неизвестных. Наконец, третий тип - недоопределенные системы, когда неизвестных больше, чем уравнений или неравенств. В системах последних двух типов поиск корней осложняется.

В системах (3), вообще говоря, возможно бесконечное множество корней, но для формирования производственного задания необходимо остановиться на каком-либо одном конкретном решении m1,m2,…,mk.

Специфика задач смешивания также сильно различается, например, массы компонентов могут быть значительно меньше либо больше массы смеси и необходимо набирать много (иногда больше 10) компонентов или, наоборот, брать части небольшого количества компонентов. Кроме того, возможны дополнительные ограничения на использование компонента в смеси: например, необходимо взять компонент в данную смесь обязательно и (или) полностью брать компонент только неделимыми частями, ограничить снизу и (или) сверху число взятых в решение компонентов. Эти часто встречающиеся в производственной практике ограничения порождают дополнительные условия в системах (1) или (3) и ставится под вопрос сама возможность решения этих систем обычными методами. Следовательно, имеется трудность с выбором универсального решателя систем уравнений или неравенств смешивания.

Следующая трудность, возникающая еще на этапе формирования систем (1) и (3) - это неопределенность при выборе числа неизвестных (компонентов) для точного решения системы. Эта неопределенность порождается тем фактом, что в общем случае по смыслу задачи число неизвестных не должно быть привязано к числу уравнений или неравенств, а искомые решения могут существовать как во всех трех типах систем, так и только в одном или в двух типах либо вообще отсутствовать - априори это неизвестно.

Наконец, существует неопределенность выбора из складской базы данных, необходимых для смешивания компонентов. Эта работа обычно выполняется не более чем по 1-3 ключевым характеристикам и для небольшого количества компонентов, при этом другие характеристики или искусственно переводятся в разряд второстепенных, или вообще игнорируются, в результате может ухудшаться качество смеси. Особенно сложной задача становится, когда массы компонентов малы по сравнению с массой смеси.

В непрерывном производстве процесс решения задач составления смесей имеет как тактическую, так и стратегическую составляющую. “Хорошая” тактика заключается в таком подборе компонентов для формирования систем (1) и (3), в результате которого за приемлемое время находится решение. “Хорошая” стратегия подразумевает получение подряд настолько длинного ряда решений, насколько это необходимо, например, для выдачи конкретного производственного задания на смешивание, для минимизации количества складских остатков или для оптимального расходования непрерывно поступающего сырья. Однако при практическом выполнении в зависимости от сложности задачи и опыта исполнителя возможно неограниченное число как тактических, так и стратегических ошибок, что, в принципе, можно считать нормой. Ошибки могут порождаться и случайно, например, при уточнении данных по химическому составу или массе компонента необходимо пересчитывать всю смесь или уже готовый набор смесей заново. Все эти ошибки неизбежно приводят к необходимости “возврата” компонента из смеси и пересмотра тактики и стратегии смешивания. Таким образом имеется дополнительная трудность, связанная с необходимостью строгого учета компонентов с возможностью оперативного изменения состава уже рассчитанных смесей. Наконец, при физическом смешивании, когда разделение компонентов уже невозможно, имеется трудность в налаживании учета частично израсходованных компонентов с тем, чтобы ошибочно не допустить их в повторный расчет.

Задача изобретения - снижение времени и повышение точности расчета смесей в условиях непрерывного производства.

Задача достигается организацией единого блока четырех взаимодействующих подсистем: виртуального склада, виртуального миксера-решателя систем, промежуточной базы данных с решениями и архива.

Виртуальный склад первоначально формируют из компонентов, физически находящихся на складе. Он представляет из себя таблицу базы данных, каждая строка которой содержит идентификатор компонента, его полную массу и набор характеристик, по которым будет проводиться смешивание.

Затем формируют виртуальный миксер-решатель, для чего в него заносят требования к смеси, представляющие из себя строку таблицы, в которой указаны интервалы, либо точные значения требований к массе смеси и ее характеристикам.

Для поиска решений компоненты из виртуального склада забирают в избытке по отношению к массе смеси в виртуальный миксер-решатель, где проводится подбор вида математической системы путем перебора комбинаций из компонентов, начиная с наименьшего по числу компонентов заданного пользователем набора. Процесс поиска решения прерывается при получении первого решения в любой из комбинаций. Решение представляет из себя список идентификаторов компонентов и их масс, которые должны войти в смесь.

Расчет проводится методом недоопределенных вычислений, см. Нариньяни А. С. “Недоопределенные модели и операции с недоопределенными значениями”, Новосибирск, 1982, Препр. /АН СССР СО, ВЦ, №400. Метод позволяет решать системы уравнений и неравенств произвольного вида.

При получении решения пользователь проверяет его приемлемость, для чего им выдается подтверждение, по которому решение автоматически переносится в промежуточную базу данных, где ему присваивается идентификатор по порядку поступления. При этом в виртуальном складе полные массы компонентов, вошедших в смесь, автоматически уменьшаются на величину изъятия их для решения.

Затем вновь проводят набор компонентов с полными и уменьшенными массами в виртуальный миксер и ищут очередное решение.

При неудачной тактике смешивания решение отсутствует и пользователь либо убирает компоненты из виртуального миксера в виртуальный склад, либо добавляет новые компоненты из виртуального склада, либо делает и то и другое, осуществляя таким образом обмен компонентами с виртуальным складом.

При неудачной стратегии смешивания пользователь аннулирует в промежуточной базе данных одно или несколько решений, при этом компоненты с их массами автоматически возвращаются в виртуальный склад с восполнением их масс до полных или неизрасходованных к рассматриваемому моменту.

При наличии особых условий, накладываемых на использование компонента, таких как точность дозировки, обязательность использования в предстоящем решении, использование только целиком, эти условия оформляются либо в виртуальном складе, либо в виртуальном миксере и входят дополнительными ограничениями в неявном виде в систему уравнений или неравенств, решаемую методом недоопределенных вычислений.

При накоплении решений они выдаются в виде производственных заданий для проведения физического смешивания компонентов.

При выполнении физического смешивания обратное разделение компонентов становится невозможным, в этом случае пользователем в промежуточной базе данных выдается подтверждение проведения смешивания, после чего решение с расчетными значениями характеристик автоматически переводится в архив, при этом возврат компонентов в виртуальный склад запрещается.

Схема работы блока расчета приведена на чертеже.

Блок состоит из физического склада 1 с базой данных 2, виртуального склада 3, формирующего массив компонентов 4, виртуального миксера-решателя 5, промежуточной базы данных с решениями 6 и архива 7, выполняющих последовательно операции с обратными связями

Примеры осуществления способа

Пример 1. Смешивание порошка закиси-окиси урана при производстве топливных таблеток

При производстве порошка двуокиси урана таблеточного качества после осаждения и прокалки диуранатов аммония получается промежуточный продукт - порошок закиси-окиси урана, который затем восстанавливается до двуокиси урана. Будущие керамические и прессовочные свойства порошка двуокиси в решающей степени зависят именно от свойств порошка закиси-окиси. Партии порошка закиси-окиси укрупняют, смешивая в биконусных смесителях перед восстановлением.

Необходимость в управляемом смешивании обусловливается тем, что при непрерывном процессе осаждения и прокалки велико влияние случайных факторов, которые приводят к разбросу основных свойств порошка закиси-окиси от партии к партии, таких как насыпной вес НВ, крупность МЮ, полная удельная поверхность ПУП. Кроме того, в зависимости от поступающего сырья имеют место флуктуации обогащения по U235. Таким образом, имеется необходимость смешивать партии сразу по 4-м характеристикам.

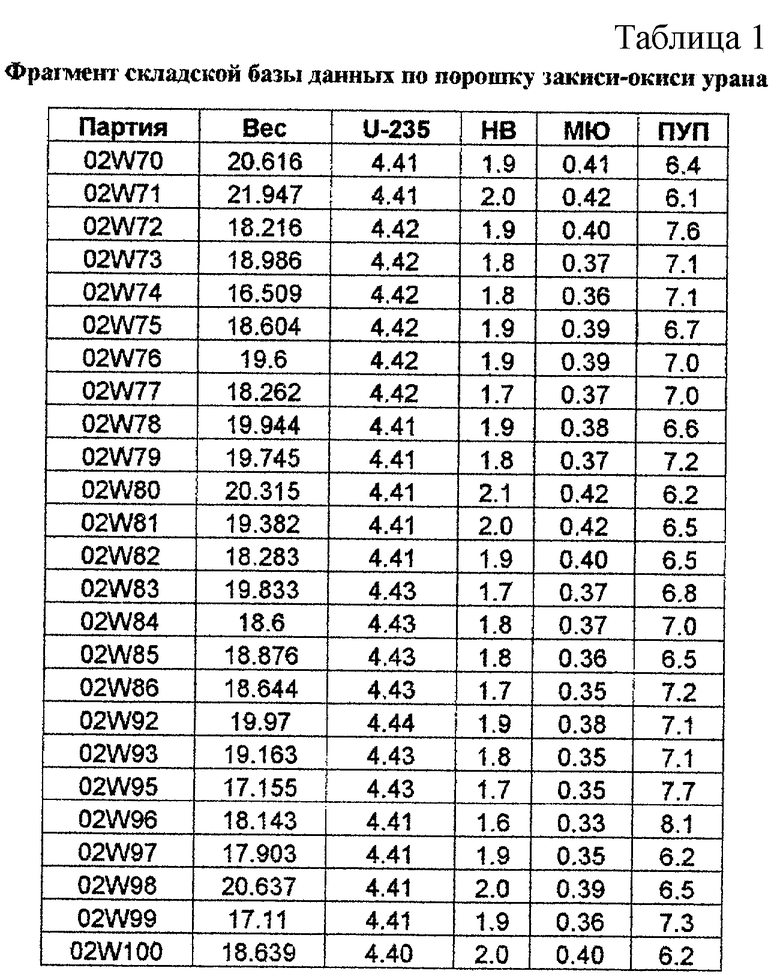

Фрагмент базы данных физического склада партий порошка закиси-окиси приведен в табл. 1. В базе может содержаться и любая другая информация, не имеющая отношения к смешиванию.

Устанавливают терминологию: компоненты - это партии с идентификаторами, массы компонентов - это вес партий, а характеристики - это свойства порошка.

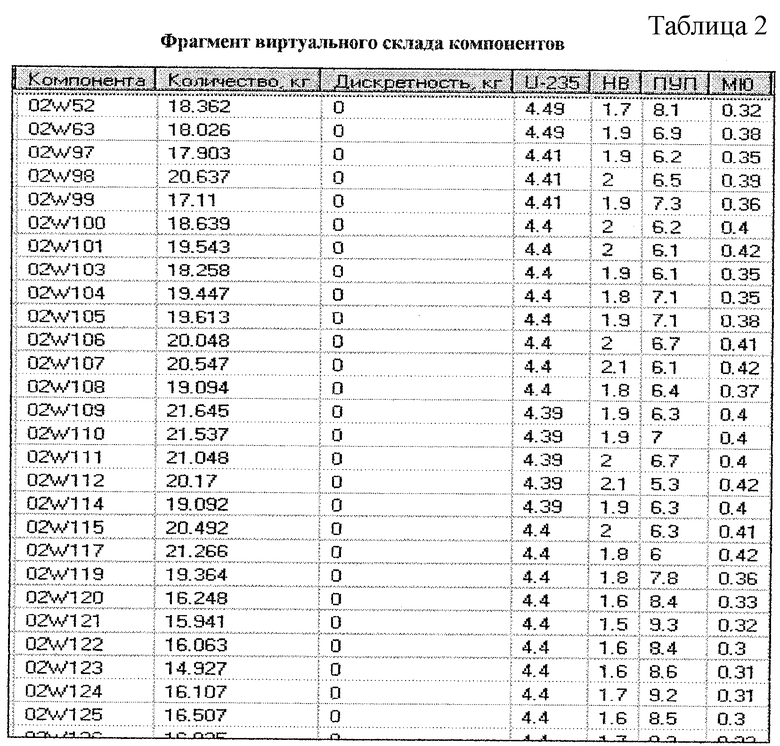

Для решения задачи в соответствии с предлагаемым способом вначале формируют виртуальный склад компонентов, содержащий только необходимые для смешивания характеристики - табл. 2. Дискретность, равную 0, устанавливают исходя из дозировки продукта - в данном случае для сыпучего продукта допустима любая заданная масса.

Задача ставится следующим образом: подготовить несколько смесей партий порошка, чтобы масса смеси составляла от 100 до 110 кг, разброс НВ от 1 8 до 2.0, МЮ от 0.36 до 0.39, ПУП от 6.0 до 8.0, обогащение от 4.40 до 4.43.

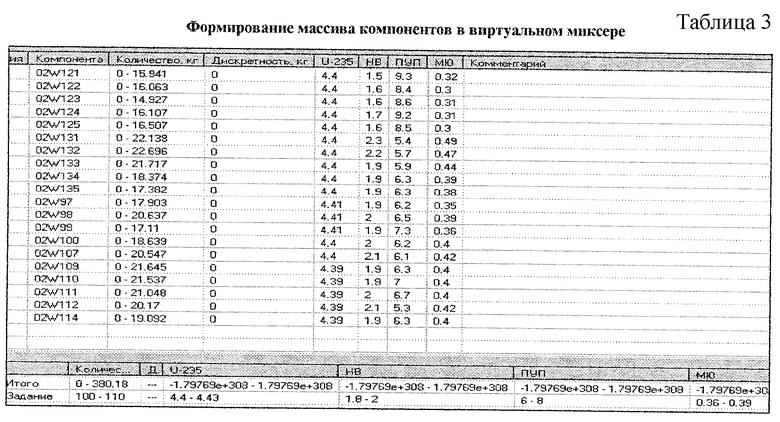

Формируют массив компонентов для поиска решений с суммарной массой, заведомо большей чем 110 кг. Для этого часть компонентов из виртуального склада переводят в виртуальный миксер-решатель - табл.3. В примере суммарная масса компонентов - 380,18 кг превышает максимум требуемой массы - 110 кг.

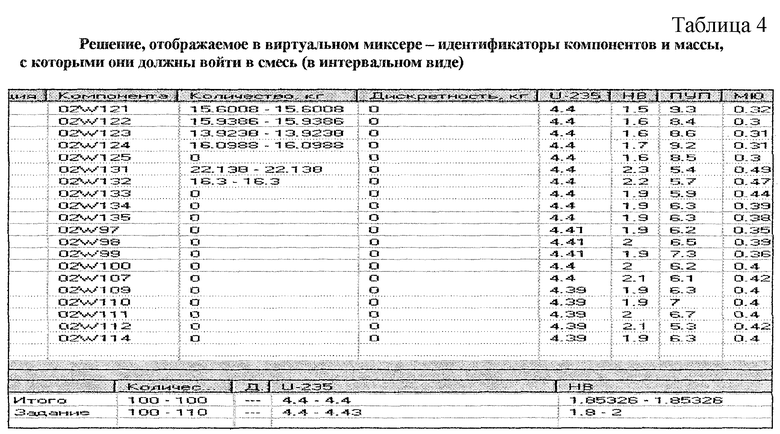

Затем проводят поиск решения, любое первое решение прерывает расчет и появляется в виртуальном миксере - табл.4

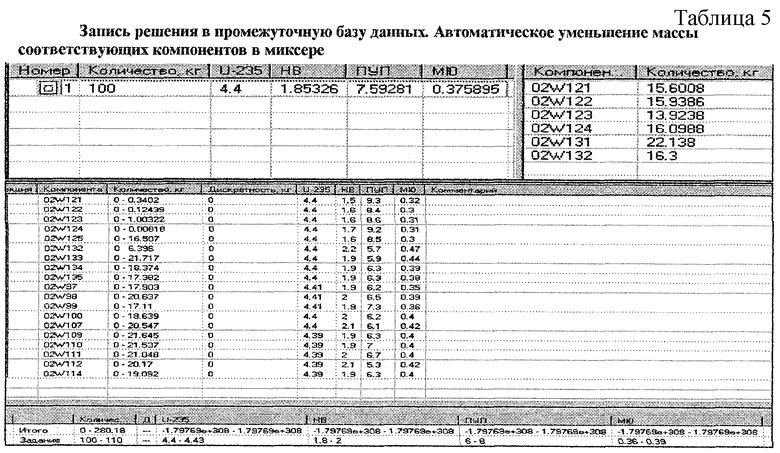

Записывают решение в промежуточную базу данных. Решение представляет из себя список компонентов с их массами и расчетные значения массы смеси и ее характеристик для проверки их соответствия поставленным условиям. При этом масса компонентов в виртуальном складе и в миксере автоматически уменьшается на величину изъятия - табл. 5.

Далее проводят повторный поиск решения без обмена компонентами со складом. В данном случае решения нет. Возвращают на склад компоненты с U-235, равным 4.39, и добавляют новые компоненты.

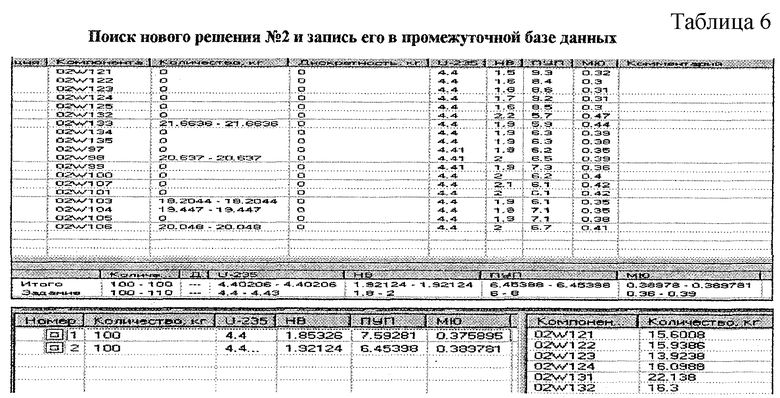

Находят новое решение и помещают его в промежуточную базу данных - табл.6.

Накапливаемые в промежуточной базе данных решения №1 и №2 являются производственными заданиями для участка смешивания, так как они дают ответ на вопрос, какие компоненты взять и в каком количестве для изготовления смеси с требуемыми характеристиками.

Если стратегия смешивания выбрана неудачно и большое количество компонентов осталось неизрасходованным по причине отсутствия решений, компоненты из промежуточной базы данных возвращают в виртуальные склад или в миксер-решатель с автоматическим восстановлением их масс и в дальнейшем меняют состав массива компонентов.

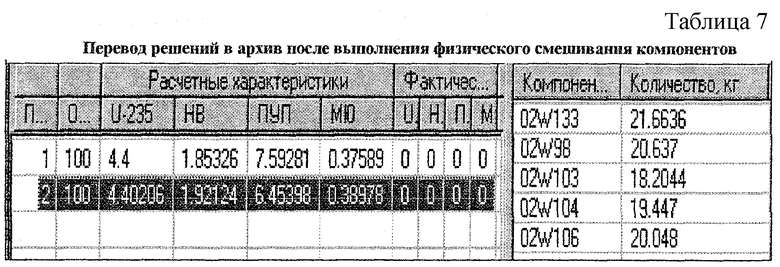

Когда производственное задание выполнено, в данном случае проведено смешивание компонентов (партий) порошка закиси-окиси урана, решение переводится в архив - табл. 7, при этом оно окончательно удаляется из промежуточной базы данных, массы компонентов на складе безвозвратно уменьшаются или исчезают сами компоненты, если они вошли в решение полностью.

Архив содержит расчетные и фактические значения характеристик для оценки сходимости результатов.

Применение заявленного способа позволяет быстро рассчитывать смеси партий порошка закиси-окиси урана с высокими физическими свойствами как полуфабриката для последующего изготовления таблеток для твэлов ВВЭР-1000.

Пример 2. Расчет шихты для рафинировочной плавки урана

Природный легированный уран является основой стандартных тепловыделяющих элементов (твэлов). Необходимые изделия из него получают после прокатки слитков рафинировочной плавки.

Обычно расчет шихты для этих плавок проводится по двум элементам - железу Fe и кремнию Si. Однако имеется потребность учета содержания никеля Ni и возможно других элементам. Добавление даже одного элемента резко усложняет задачу подбора компонентов.

Кроме того, для повышения качества топливных элементов требуется получать плавки как можно более стабильного химического состава.

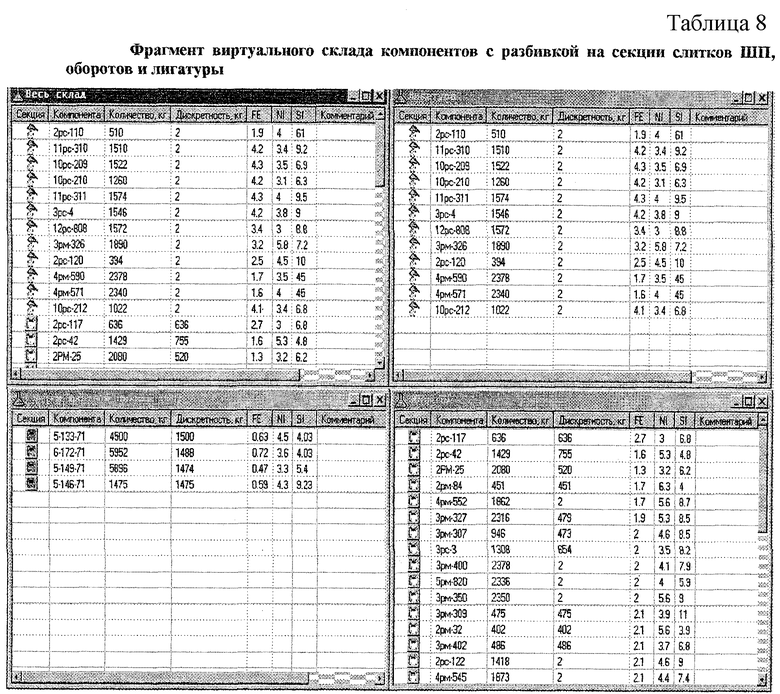

Физический склад плавильного участка состоит из слитков шахтной плавки (ШП), оборотов и кремнистой либо железистой лигатуры. Слитки ШП можно брать только целиком по одному, обороты разновидностей PC и РМ - дискретами по 2, 12 кг или по целым слиткам, лигатуру - дискретами по 2 кг. Устанавливают терминологию: компоненты - это слитки ШП, обороты, лигатура. Характеристиками являются содержание железа, кремния, никеля в компонентах.

Для решения задачи в соответствии с предлагаемым способом вначале формируют виртуальный склад компонентов, разбивая его для удобства на секции с идентичными компонентами - табл.8.

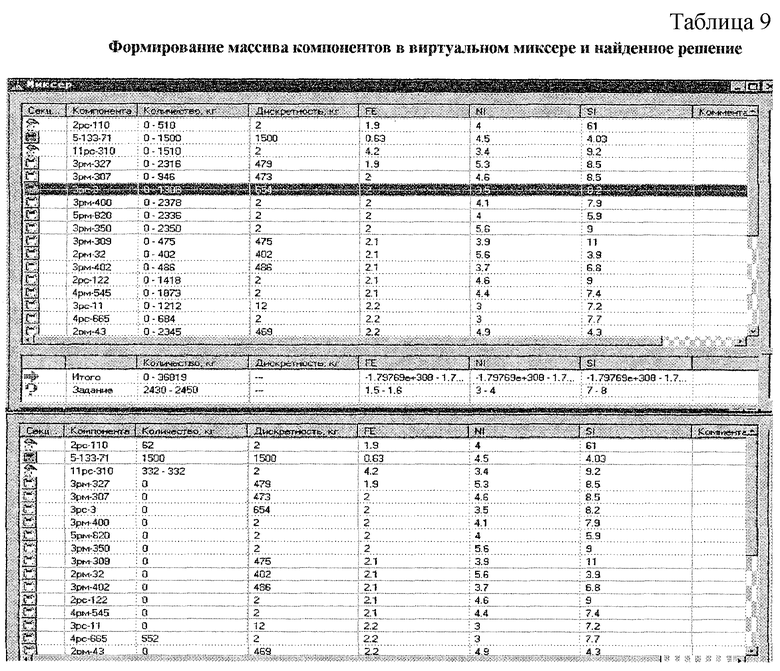

Задача: рассчитать шихту на несколько плавок при массе плавки 2430-2450 кг, содержании железа 1.5-1.6 усл.ед, никеля 3.0-4.0 усл.ед., кремния 7.0-8.0 усл.ед.

Для решения формируют массив компонентов для поиска решений с суммарной массой, заведомо большей чем 2450 кг, в данном случае 36819 кг. Для этого часть компонентов из виртуального склада переводят в виртуальный миксер-решатель - 1 слиток ШП с условием взять в расчет обязательно и полностью, обороты и лигатуру - табл.9.

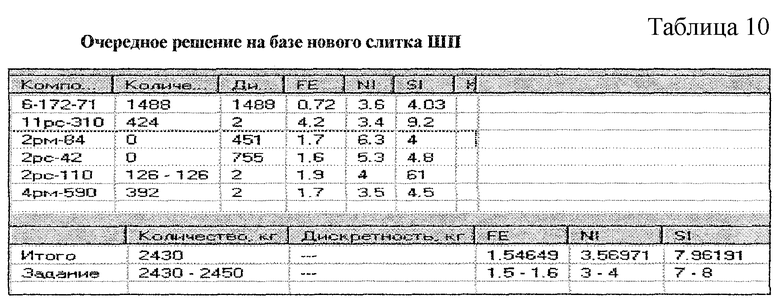

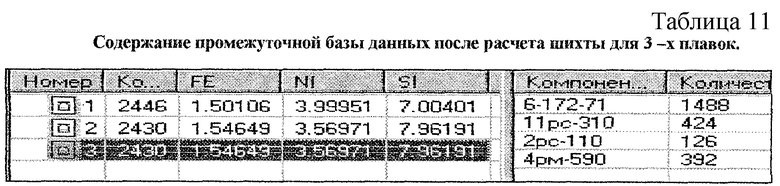

Найденное решение записывается в промежуточную базу данных и расчет повторяется после загрузки в виртуальный миксер-решатель нового слитка ШП. Новое решение представлено в табл. 10.

Найденное решение записывается в промежуточную базу данных, причем исходя из масс компонентов можно провести сразу 2 плавки - табл. 11.

После выполнения плавок содержимое промежуточной базы переводится в архив. В результате применения заявленного способа повышается точность расчета плавильной шихты, облегчается процедура расчета и повышается качество рафинированного урана благодаря учету дополнительного структурообразующего химического элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ЯДЕРНОГО ТОПЛИВА | 1999 |

|

RU2158448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ИЗ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236477C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МЕТАСИЛИКАТНОЙ СИТАЛЛОВОЙ ШИХТЫ | 2018 |

|

RU2687014C1 |

| СПОСОБ ВЕРИФИКАЦИИ МАССЫ ГРУЖЕНОГО МОРСКОГО КОНТЕЙНЕРА С ИСПОЛЬЗОВАНИЕМ РАДИОЧАСТОТНОЙ ИДЕНТИФИКАЦИИ | 2024 |

|

RU2834249C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК СМЕШАННОГО ОКСИДНОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 2022 |

|

RU2785819C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ПОЛОЖЕНИЯ ВЫСОКОСКОРОСТНОГО СОСТАВА (ВАРИАНТЫ) | 2022 |

|

RU2816417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| Способ многомасштабного моделирования нелинейных процессов подземной гидродинамики | 2017 |

|

RU2670174C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| Способ изотопного восстановления регенерированного урана | 2019 |

|

RU2702620C1 |

Изобретение относится к областям, где необходимо производить составление смесей из нескольких исходных компонентов. Технический результат - снижение времени и повышение точности расчета смесей в условиях производства. Согласно изобретению формируют блок расчета, состоящий из четырех вычислительных подсистем: виртуального склада, виртуального миксера-решателя, промежуточной базы данных с решениями и архива, выполненных с возможностью взаимодействия между собой. При этом вначале формируют виртуальный склад, содержащий идентификаторы, массы, дискретности дозировки и характеристики компонентов из реальной складской базы данных, задают точные либо интервальные значения массы и характеристик смеси, формируют из данных виртуального склада массив с произвольным числом компонентов и с суммарной массой, заведомо большей, чем максимальная масса смеси, помещают массив в виртуальный миксер-решатель систем уравнений или неравенств смешивания. Проводят поиск решения системы, получаемой всякий раз при переборе различных комбинаций компонентов внутри массива до получения первого точного решения в любой комбинации с учетом дискретности дозировки каждого компонента, записывают решение в промежуточную базу данных с указанием идентификаторов и масс вошедших компонентов, автоматически уменьшая в виртуальном миксере-решателе и в виртуальном складе массы отобранных компонентов на величину масс, полученных в решении, получают новое решение или повторяют формирование массива компонентов путем удаления и/или добавления новых компонентов, записывают новое решение в промежуточную базу данных. Проводят обмен компонентами между виртуальным миксером-решателем и виртуальным складом при отсутствии решения, возвращают компоненты из промежуточной базы данных в виртуальный склад с автоматическим восстановлением их масс при неудачной стратегии отбора компонентов или в связи с корректировкой данных склада, накапливают решения в промежуточной базе данных. Формируют на основе накопленных решений производственное задание для участка приготовления смесей, переводят решения после выполнения физического смешивания компонентов из промежуточной базы данных в базу данных архива участка смешивания и автоматически запрещают возвращение компонентов из промежуточной базы данных в виртуальный склад, пополняют виртуальный склад при поступлении новых компонентов на физический склад и в складскую базу данных. 1 з.п. ф-лы, 1 ил., 11 табл.

| БОГДАН К.С | |||

| Средства и системы автоматизации литейного производства (шихтовка, плавка, смесеприготовление, разливка) | |||

| - М.: Машиностроение, 1981, с.12-15 | |||

| РЕГУЛЯТОР ПРОЦЕССА ПОРЦИОННОГО ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2065199C1 |

| US 3503411 А, 31.03.1970 | |||

| СПОСОБ ТЕСТИРОВАНИЯ ПОДЛИННОСТИ НОСИТЕЛЯ ИНФОРМАЦИИ | 1995 |

|

RU2156498C2 |

Авторы

Даты

2004-12-20—Публикация

2002-12-26—Подача