Изобретение относится к области металлургии и может быть использовано на станах холодной прокатки при намотке полос в рулоны перед их отжигом в садочной печи.

Известен способ намотки холоднокатаной полосы на барабан моталки с переменным натяжением, согласно которому величину натяжения устанавливают в зависимости от текущего радиуса рулона и других параметров в соответствии с предложенным соотношением [1].

Недостатки известного способа состоят в том, что изменение режима натяжения по толщине намотки осуществляется без учета соотношения размеров поперечного сечения наматывемой полосы. Это приводит к неплоскостности полосы, свариванию витков рулонов в процессе их отжига в садочной колпаковой печи или потере устойчивости рулонов.

Известен также способ намотки холоднокатаной полосы в рулон на барабане моталки с изменением текущего среднего удельного натяжения по ширине полосы по всей ее длине обратно пропорционально текущему значению межвиткового давления в наматываемом рулоне, а также уменьшение удельного натяжения на прикромочных участках полосы и его увеличения на средних участках полосы [2].

Известный способ намотки также не учитывает соотношения размеров поперечного сечения наматываемых полос. Это приводит к свариванию витков рулонов тонких широких полос в процессе их отжига в садочной колпаковой печи или потере устойчивости рулонов.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ намотки холоднокатаной полосы с переменным удельным натяжением по толщине намотки [3] - прототип.

Недостатки такого способа намотки состоят в том, что величину натяжения устанавливают вне зависимости от соотношения размеров поперечного сечения полосы, в то время как плоскостность полос, склонность к свариванию витков при отжиге и устойчивость рулонов против потери формы (проседания) существенно зависят от этого соотношения. Помимо этого, известный способ не определяет оптимальных значений удельных натяжений и толщин намотки, на которых их следует применять. В результате холоднокатаные полосы имеют неплоскостность. При отжиге в колпаковой печи стопы холоднокатаных рулонов происходит сваривание витков, а также не исключается потеря устойчивости рулонов при их транспортировке и хранении в горизонтальном положении.

Техническая задача, решаемая изобретением, состоит в исключении сваривания витков при отжиге рулона и потери рулоном формы при сохранении плоскостности прокатываемых полос.

Для достижения поставленной технической задачи в известном способе намотки холоднокатаной полосы, включающем формирование на барабане моталки рулона с переменным удельным натяжением по толщине намотки, согласно предложению, при соотношении

где h и B - толщина и ширина наматываемой полосы, первые 90-110 мм толщины наматывают с удельным натяжением 6,4-6,6 кг/мм2, и при намотке последующих 90-110 мм толщины удельное натяжение равномерно снижают до 3,7-3,9 кг/мм2, при котором и завершают намотку оставшейся части рулона, а при соотношении

первые 140-160 мм толщины наматывают с удельным натяжением, которое равномерно снижают с 4,9-5,1 кг/мм2 до 4,0-4,2 кг/мм2, при котором завершают намотку оставшейся части рулона.

Сущность изобретения состоит в следующем. Натяжение при намотке влияет на свариваемость витков при отжиге и устойчивость рулона. Помимо этого натяжение, создаваемое моталкой, является передним натяжением для последней клети стана и определяет плоскостность прокатанной полосы.

Теплофизические свойства рулона при отжиге и его устойчивость против потери формы зависят от соотношения размеров поперечного сечения полосы: чем тоньше полоса и больше ее ширина, тем больше градиент температуры по рулону и склонность рулона к потере устойчивости. Поэтому при отношении h/B≤0,00065 первые 90-110 мм толщины рулона наматывают с удельным натяжением 6,4-6,6 кг/мм2. Нагрев и охлаждение внутренних витков на толщине 90-110 мм происходит более равномерно за счет лучшей теплопередачи в радиальном направлении и не сопровождается их свариванием. Более плотно намотанные внутренние витки играют роль гильзы, препятствующей проседанию рулонов. Эти внутренние плотно смотанные витки воспринимают без потери устойчивости весовую нагрузку от рулонов верхних ярусов стопы при нагреве в процессе отжига.

Витки в последующих 90-100 мм толщины намотки нагреваются и охлаждаются в садочной печи менее равномерно, следовательно, они более склонны к свариванию. Поэтому для исключения их сваривания под действием термических напряжений и межвитковых давлений, удельное натяжение при их намотке равномерно снижают с 6,4-6,6 кг/мм2 до 3,7-3,9 кг/мм2. Намотка всех последующих витков с удельным натяжением 3,7-3,9 кг/мм2 исключает их сваривание при отжиге и сползание при отжиге и транспортировке рулона. Указанные изменения удельного натяжения по толщине намотки не оказывают отрицательного влияния на плоскостность полосы, выходящей из последней клети стана.

При увеличении толщины и снижении ширины полосы (h/B>0,00065) имеет место снижение склонности рулона к свариванию витков при отжиге. Намотку такого рулона предложено начинать с удельным натяжением 4,9-5,1 кг/мм2, которое при формировании внутренних витков повышает устойчивость рулона против потери формы. Для полного исключения сваривания витков, по мере намотки внутренних витков рулона до толщины 140-160 мм удельное натяжение намотки равномерно снижают до 4,0-4,2 кг/мм2. Намотка оставшейся части рулона, наиболее склонной к свариванию витков, с пониженным удельным натяжением 4,0-4,2 кг/мм2 обеспечивает, с одной стороны, отсутствие дефектов при отжиге, а с другой стороны - сползание витков и их взаимное проскальзывание при размотке рулона.

Экспериментально установлено, что для полос с h/B≤0,00065 уменьшение удельного натяжения намотки менее 6,4 кг/мм2 или толщины намотки с указанным натяжением менее 90 мм ведет к потере устойчивости рулона и образованию связанных с этим дефектов при отжиге. Увеличение удельного натяжения более 6,6 кг/мм2 или толщины намотки более 110 мм приводит к свариванию витков рулона.

Снижение удельного натяжения до величины менее 3,7 кг/мм2 при намотке последующих витков или толщины намотки, на которой производят это снижение, менее 90 мм приводит к потере устойчивости рулона и нарушению стабильности прокатки в последней клети. Увеличение удельного натяжения более 3,9 кг/мм2 или толщины намотки более 110 мм вызывает сваривание витков при отжиге.

Также экспериментально установлено, что для полос с h/B>0,00065 уменьшение удельного натяжения намотки менее 4,9 кг/мм2 или толщины намотки, на которой осуществляют снижение натяжения менее 90 мм, приводит к формированию неплотного рулона, склонного к потере устойчивости. Увеличение удельного натяжения более 5,1 кг/мм2 или толщины намотки, на которой осуществляют снижение натяжения более 110 мм, приводит к свариванию витков.

Снижение удельного натяжения намотки менее 4,0 кг/мм2 вызывает ухудшение плоскостности полос и приводит к потере устойчивости рулона. Повышение этого удельного натяжения более 4,2 кг/мм2 приводит к свариванию витков при отжиге.

Варианты реализации способа

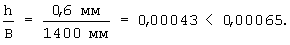

1. На 5-клетевом стане кварто 1700 бесконечной холодной прокатки производят прокатку полосы из стали марки 08Ю толщиной h=0,6 мм и шириной B=1400 мм, т.е.:

Передний конец прокатанной полосы наматывают на барабан моталки в рулон с постоянным удельным натяжением q1=6,5 кг/мм2 (полное натяжение составляет 5460 кг), создаваемым электродвигателем моталки. После намотки на барабан моталки первых 100 мм толщины рулона (H1=100 мм) удельное натяжение равномерно снижают по его толщине с интенсивностью 0,0162 кг/мм2 на каждый виток. В результате после намотки еще 100 мм толщины рулона (Н2=100 мм, 166 витков) удельное натяжение составляет q2=3,8 кг/мм2. Оставшуюся часть полосы, выходящую из валков, сматывают с постоянным удельным натяжением q2=3,8 кг/мм2. Прокатка с удельным передним натяжением в 5-й клети в интервале 3,8-6,5 кг/мм2 обеспечивает высокую плоскостность полосы.

Намотанный рулон снимают с барабана моталки, транспортируют в горизонтальном положении и в дальнейшем отжигают в одностопной колпаковой печи светлого отжига. Благодаря намотке по приведенному режиму не происходит сваривания витков при отжиге, рулон сохраняет форму в процессе транспортировки и хранения в горизонтальном положении.

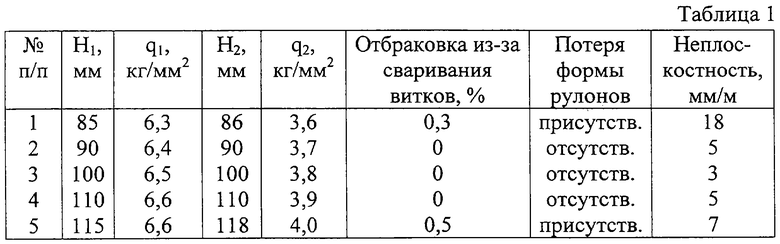

В табл. 1 приведены варианты реализации способа для случая h/В≤0,00065 и показатели их эффективности.

2. На 5-клетевом стане кварто 1700 бесконечной холодной прокатки производят прокатку полосы из стали марки 08Ю толщиной h=1,8 мм и шириной B=1200 мм. В этом случае:

Передний конец прокатанной полосы задают в моталку. После захвата переднего конца полосы моталкой, между 5-й клетью и моталкой создают натяжение в полосе, равное 10800 кг. Удельное натяжение при этом равно q3= 5,0 кг/мм2.

В процессе намотки полосы на барабан моталки удельное натяжение равномерно снижают по толщине наматываемой полосы с интенсивностью 0,00843 кг/мм2 на каждый виток. В результате при достижении толщины намотки 150 мм (83 витка) удельное натяжение составляет q4=4,3 кг/мм2. Оставшуюся часть полосы, выходящую из валков, сматывают с постоянным удельным натяжением q4=4,3 кг/мм2. Прокатка с удельным передним натяжением в 5-й клети в интервале 4,3-5,0 кг/мм2 обеспечивает высокую плоскостность полосы.

Намотанный рулон снимают с барабана моталки и в дальнейшем отжигают в защитной атмосфере в одностопной колпаковой печи. Благодаря намотке по приведенному режиму при отжиге не происходит сваривания витков, рулон сохраняет форму в процессе транспортировки и хранения в горизонтальном положении.

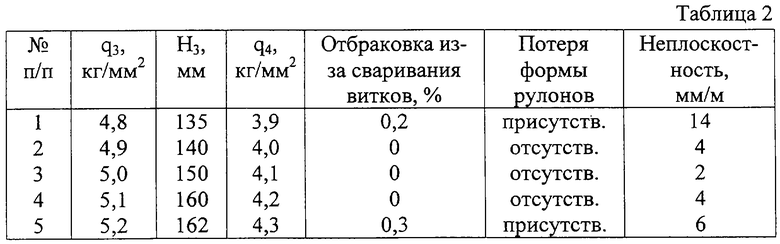

В табл.2 приведены варианты реализации способа для случая h/В>0,00065 и показатели их эффективности.

При реализации предложенного способа (варианты 2-4 табл. 1 и варианты 2-4 табл.2) достигается исключение сваривания витков при отжиге рулона и потери рулоном формы при сохранении плоскостности прокатываемых полос. В случаях запредельных значений заявленных параметров (варианты 1, 5 табл.1 и варианты 1, 5 табл.2) имеет место отбраковка холоднокатаных полос вследствие сваривания витков рулонов при отжиге, также не исключается потеря формы рулонов и возрастает неплоскостность полос.

В случае реализации способа-прототипа отбраковка холоднокатаных полос из-за сваривания витков при отжиге составляет 0,2-0,6%, не исключается потеря формы рулонов при их транспортировке и хранении в горизонтальном положении, неплоскостность полос равна 5-12 мм/м.

Технико-экономические преимущества предложенного способа состоят в том, что дифференцирование удельного натяжения намотки в зависимости от соотношения толщины полосы к ширине и по толщине намотки в соответствии с экспериментально найденными оптимальными значениями позволяет учесть неравномерное температурное поле рулона при отжиге, и, за счет этого, исключить сваривание витков. Вместе с тем намотанные по предложенным режимам рулоны сохраняют устойчивость, а холоднокатаные полосы характеризуются высокой плоскостностью.

В качестве базового объекта при определении эффективности предложенного способа принят способ-прототип. Использование изобретения обеспечивает повышение рентабельности производства стальных холоднокатаных листов на 2-4%.

Литература

1. Авт. свид. СССР №1266595, МПК В 21 С 47/00, 1986 г.

2. Авт. свид. СССР №1311806, МПК В 21 С 47/00, 1987 г.

3. А.Ф.Пименов и др. Холодная прокатка и отделка жести. М.: Металлургия, 1990, с.117-119 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ В РУЛОН | 2006 |

|

RU2323055C2 |

| СПОСОБ НАМОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС В РУЛОН | 2001 |

|

RU2212296C2 |

| СПОСОБ НАМОТКИ НА БАРАБАН МОТАЛКИ ПОЛОСЫ ПРИ ХОЛОДНОЙ ПРОКАТКЕ ДЛЯ ПОСЛЕДУЮЩЕГО ОТЖИГА В КОЛПАКОВОЙ ПЕЧИ | 1994 |

|

RU2072268C1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Способ намотки холоднокатаной низкоуглеродистой полосы | 1989 |

|

SU1632552A1 |

| Способ намотки полосы на барабанМОТАлКи | 1979 |

|

SU804055A1 |

| Способ производства холоднокатаной полосовой стали | 1989 |

|

SU1766986A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ТОНКОЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2479640C1 |

Изобретение относится к способу намотки холоднокатаной полосы. Способ намотки холоднокатаной полосы включает формирование на барабане моталки рулона с переменным удельным натяжением по толщине намотки, при этом при соотношении h/B≤0,00065, где h и В - толщина и ширина наматываемой полосы, первые 90-110 мм толщины наматывают с удельным натяжением 6,4-6,6 кг/мм2, и при намотке последующих 90-110 мм толщины удельное натяжение равномерно снижают до 3,7-3,9 кг/мм2, при котором завершают намотку оставшейся части рулона, а при соотношении h/B>0,00065 первые 140-160 мм толщины наматывают с удельным натяжением, которое равномерно снижают с 4,9-5,1 кг/мм2 до 4,0-4,2 кг/мм2, при котором завершают намотку оставшейся части рулона. Изобретение обеспечивает исключение сваривания витков и сохранение формы витков при сохранении плоскостности прокатываемых полос. 2 табл.

Способ намотки холоднокатаной полосы, включающий формирование на барабане моталки рулона с переменным удельным натяжением по толщине намотки, отличающийся тем, что при соотношении h/B≤0,00065, где h и В - толщина и ширина наматываемой полосы, первые 90-110 мм толщины наматывают с удельным натяжением 6,4-6,6 кг/мм2 и при намотке последующих 90-110 мм толщины удельное натяжение равномерно снижают до 3,7-3,9 кг/мм2, при котором и завершают намотку оставшейся части рулона, а при соотношении h/B>0,00065 первые 140-160 мм толщины наматывают с удельным натяжением, которое равномерно снижают с 4,9-5,1 кг/мм2 до 4,0-4,2 кг/мм2, при котором и завершают намотку оставшейся части рулона.

| ПИМЕНОВ А.Ф | |||

| и др | |||

| Холодная прокатка и отделка жести | |||

| - М.: Металлургия, 1990, с.117-119 | |||

| Способ намотки на барабан моталки полосы при холодной прокатке для последующего отжига рулона в колпаковой печи | 1986 |

|

SU1362527A1 |

| RU 2001116772 С2, 27.03.2003 | |||

| СПОСОБ НАМОТКИ В РУЛОН ПОЛОСЫ | 1999 |

|

RU2164184C2 |

| WO 03020455 A3, 13.03.2003. | |||

Авторы

Даты

2004-12-20—Публикация

2003-05-13—Подача