Изобретение относится к обработке металлов давлением, а именно к ковочным комплексам, состоящим из гидравлических ковочных прессов с одним или двумя манипуляторами и оснащенных четырехвалковыми устройствами.

Оно может быть использовано при производстве поковок из различных сталей и сплавов ковкой слитков различных поперечных сечений, в том числе больших сечений.

Известен ковочный комплекс, содержащий ковочный пресс, снабженный подвижным инструментальным столом, имеющим несколько позиций смены ковочного инструмента, ковочным инструментом, установленным на инструментальном столе, и два манипулятора, синхронизированных с работой пресса (см., например, Релис С.И., Лапин В. В, Соболев Ю.В. Пути повышения эффективности применения автоматизированных ковочных комплексов: Обзор. - М.: НИИмаш, 1983, с.2-13/Сер. С-3, Кузнечно-прессовое машиностроение).

Ковочный комплекс обеспечивает синхронную работу пресса и двух манипуляторов в ручном, полуавтоматическом и автоматическом режимах, за счет чего достигается высокая степень механизации и автоматизации процесса. При этом смена инструмента осуществляется путем перемещения инструментального стола в заданную позицию, выполняемого по команде оператора с пульта управления прессом.

Недостатками известного ковочного комплекса являются малая производительность процесса, низкий процент выхода годного металла и недостаточная точность получаемых поковок.

Известен также ковочный комплекс, содержащий ковочный пресс с верхней и нижней плитами для крепления ковочного инструмента, снабженного замками для удержания инструмента, подвижным инструментальным столом, имеющим несколько позиций смены ковочного инструмента, ковочным инструментом, состоящим из двух или более четырехбойковых ковочных устройств с бойками, расположенных на позициях инструментального стола и два манипулятора (см., например, Лазоркин В.А., Скорняков Ю.Н., Тюрин В.А., Залужный Ю.Г., Куликов В.А., Дегтярева Т.В. Повышение эффективности кузнечной протяжки заготовок из специальных сталей и сплавов на прессах (Кузнечно-штамповочное производство, 1994, №2, с.3-5).

Этот ковочный комплекс обеспечивает значительно более высокую производительность процесса по сравнению с использованием автоматизированных ковочных комплексов с традиционно применяемым инструментом - плоскими и вырезными бойками.

Недостатками известного ковочного комплекса являются большая металлоемкость и большие габариты четырехбойковых ковочных устройств при ковке слитков больших поперечных сечений, а следовательно, и большая металлоемкость всего ковочного комплекса. В некоторых случаях вообще невозможно разместить четырехбойковое ковочное устройство для ковки слитков большого поперечного сечения в рабочее пространство пресса, т.е. осуществлять четырехстороннюю радиальную ковку слитков.

Задача изобретения заключается в разработке конструкции ковочного комплекса с четырехбойковыми ковочными устройствами, обеспечивающего возможность ковки слитков больших поперечных сечений и имеющего небольшую металлоемкость.

Поставленная задача достигается тем, что в ковочном комплексе, содержащем ковочный пресс с верхней и нижней плитами для крепления ковочного инструмента, подвижным столом, имеющим несколько позиций смены ковочного инструмента, ковочным инструментом, включающим один или несколько четырехбойковых ковочных устройств с бойками, расположенных на позициях подвижного стола пресса и один или два манипулятора, новым является то, что на первой позиции подвижного стола пресса установлен ковочный инструмент, состоящий из двух бойков с плоскими рабочими поверхностями, а на второй или второй и третьей позициях подвижного стола - один или два четырехбойковых ковочных устройства с бойками, имеющими рабочие поверхности шириной 1,2-2,5 ширины рабочей поверхности бойков инструмента, установленного на первой позиции подвижного стола пресса.

Поставленная задача достигается также тем, что на третьей позиции подвижного стола установлено четырехбойковое ковочное устройство с бойками для калибровки поковок, при этом площадь свободного межбойкового пространства в поперечном сечении этого четырехбойкового ковочного устройства, при сомкнутом положении бойков, в 1,03-1,5 раза меньше площади свободного межбойкового пространства в поперечном сечении четырехбойкового ковочного устройства при сомкнутом положении бойков, установленного на второй позиции подвижного стола пресса, а также выдерживается соотношение:

в2/в1=1,0-1,5,

где в1 - ширина рабочей поверхности бойков четырехбойкового ковочного устройства, установленного на второй позиции подвижного стола пресса;

в2 - ширина рабочей поверхности бойков для калибровки поковок четырехбойкового ковочного устройства, установленного на третьей позиции подвижного стола пресса.

Патентуемый ковочный комплекс поясняется схемами (фиг.1-9).

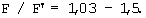

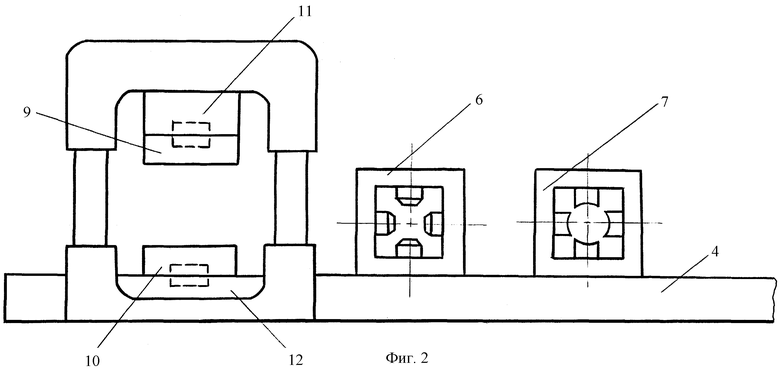

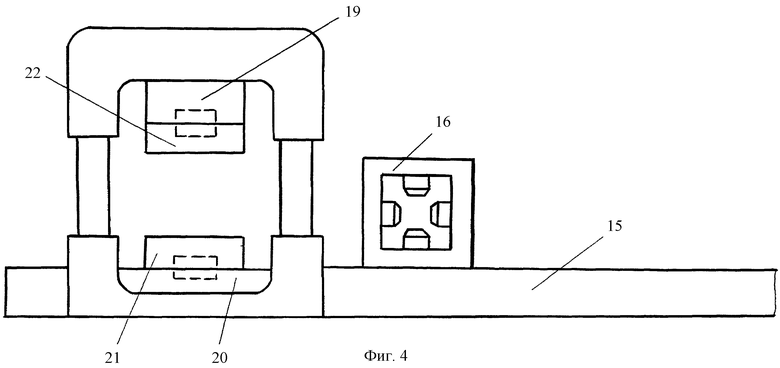

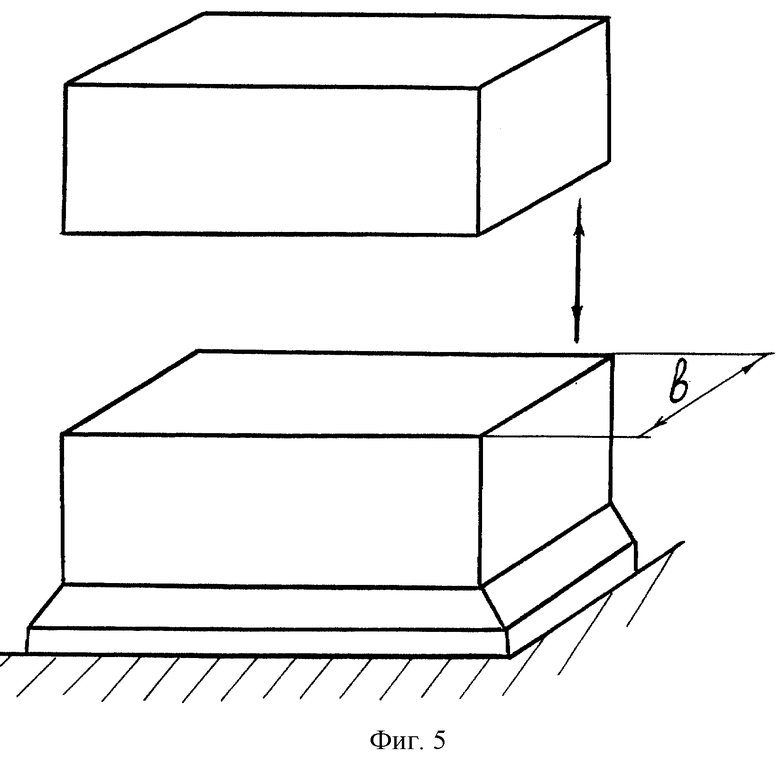

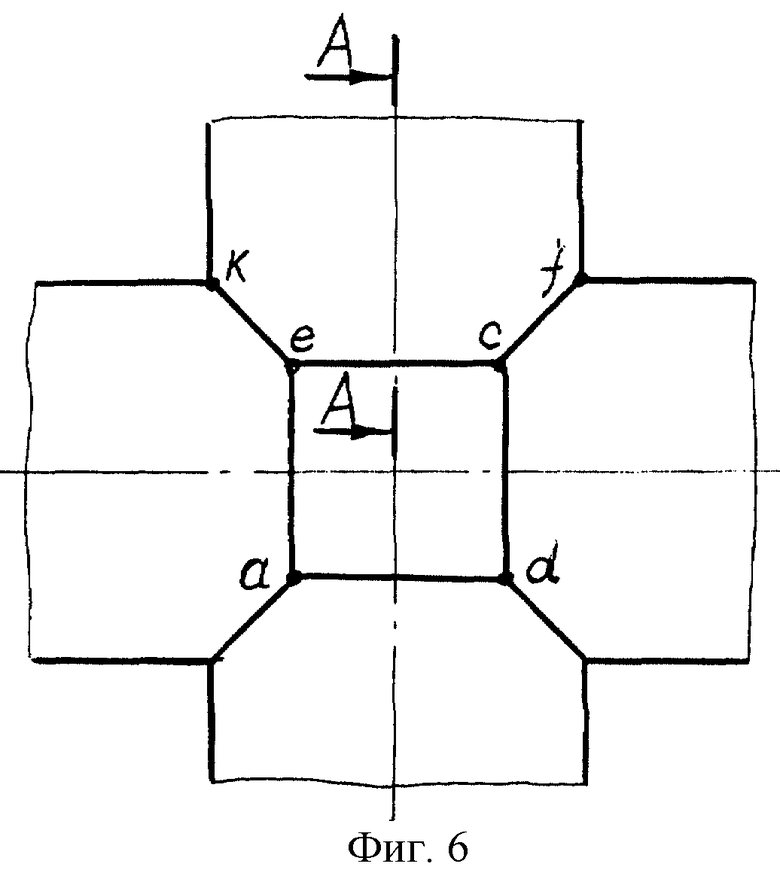

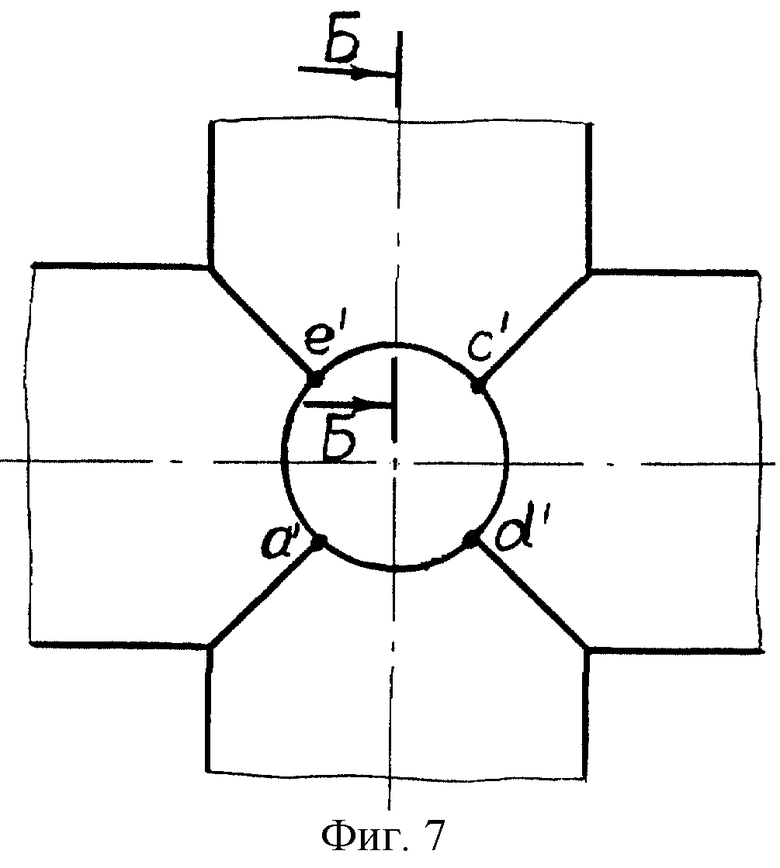

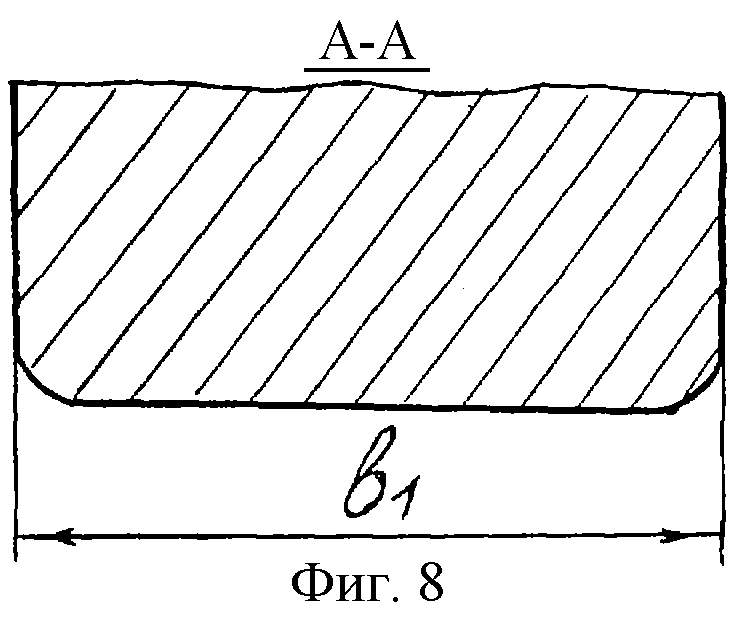

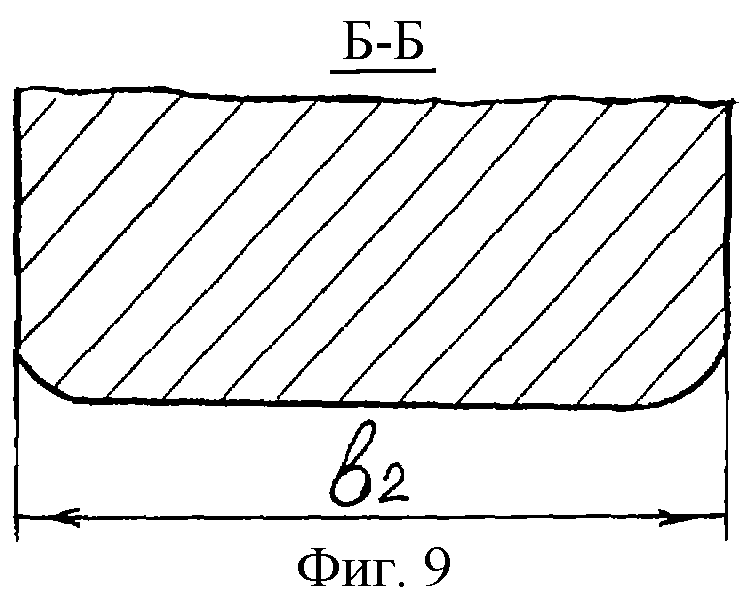

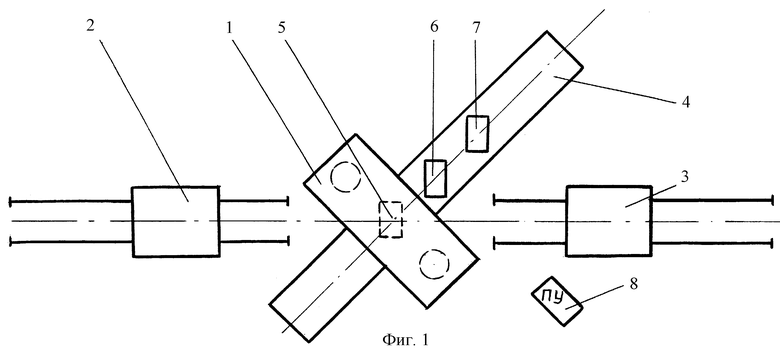

На фиг.1 представлена схема ковочного комплекса с двумя манипуляторами и инструментальным столом, вид сверху; на фиг.2 - вид спереди на ковочный комплекс с ковочным инструментом, расположенным на трех позициях инструментального стола пресса; на фиг.3 - схема ковочного комплекса с одним манипулятором и рабочим столом пресса, вид сверху; на фиг.4 - вид спереди на ковочный комплекс с ковочным инструментом, расположенным на двух позициях рабочего стола пресса; на фиг.5 - бойки с плоской рабочей поверхностью двухбойкового ковочного инструмента, установленного на первой позиции подвижного стола пресса; на фиг.6 - бойки четырехбойкового ковочного устройства, установленного на второй позиции подвижного стола пресса в сомкнутом положении; на фиг.7 - бойки для калибровки поковок четырехбойкового ковочного устройства, установленного на третьей позиции подвижного стола пресса в сомкнутом положении; на фиг.8 - сечение А-А на фиг.6; на фиг.9 - сечение Б-Б на фиг.7.

Ковочный комплекс состоит из ковочного пресса 1, манипуляторов 2, 3, подвижного стола (в данном случае инструментального) 4 с несколькими (показано 3) позициями смены ковочного инструмента 5-7, пульта управления 8 (фиг.1). Бойки 9, 10, а также четырехбойковые ковочные устройства 6, 7, после подачи их с помощью подвижного стола 4 в рабочую зону пресса, крепятся к верхней 11 и нижней 12 плитам пресса и инструментального стола с помощью специальных замков (не показаны). Количество четырехбойковых ковочных устройств (одно или два), располагаемых на позициях подвижного стола пресса перед началом ковки, определяется в зависимости от принятого технологического процесса и конструкции ковочного комплекса. Однако для выполнения любого технологического процесса должно быть не менее одного четырехбойкового ковочного устройства, расположенного после ковочного инструмента, состоящего из двух бойков с плоскими рабочими поверхностями, т.е. на второй позиции подвижного стола.

Возможен случай, когда ковочный комплекс состоит из ковочного пресса 13, одного манипулятора 14, имеет один подвижный рабочий стол 15, совпадающий с осью перемещения манипулятора 14, пульт управления 18 (фиг.3). На первой позиции подвижного стола 15 пресса 13 расположен двухбойковый инструмент 17, а на второй позиции - четырехбойковое ковочное устройство 16 (фиг.3). Верхний боек 22 двухбойкового инструмента крепится к верхней плите 19 пресса, а нижний боек 21 к плите 20 подвижного стола 15 с помощью специальных замков (на фиг. не показаны) (фиг.4). Размеры бойков применяемого инструмента следующие. Ширина каждого бойка двухбойкового ковочного инструмента в, а ширина каждого бойка в четырехбойковых ковочных устройствах, расположенных на второй и третьей позициях подвижного стола пресса, - в1 и в2 соответственно (фиг.5-9).

Рабочая поверхность каждого бойка четырехбойкового ковочного устройства, расположенного на второй позиции подвижного стола пресса, состоит из центральной плоскости (ec) и примыкающих к ней с двух сторон боковых плоскостей (ek и cf) (фиг.6). Все три плоскости (ek, ес и cf) участвуют в процессе пластической деформации слитка (заготовки) большого поперечного сечения. При уменьшении поперечного сечения заготовки по плоскостям ek и cf происходит смыкание бойков.

Площадь свободного межбойкового пространства (F) в поперечном сечении четырехбойкового ковочного устройства, расположенного на второй позиции подвижного стола пресса, при сомкнутом положении бойков обозначена на фиг.6 буквами aecd. Площадь свободного межбойкового пространства (F’) в поперечном сечении четырехбойкового ковочного устройства с бойками для калибровки поковок, расположенного на третьей позиции подвижного стола пресса, при сомкнутом положении бойков обозначена на фиг.7 буквами a’e’c’d’. При этом выдерживается соотношение:

Отношение ширины рабочей поверхности бойков в четырехбойковом ковочном устройстве, расположенном на второй позиции подвижного стола пресса, к ширине рабочей поверхности бойков двухбойкового ковочного инструмента составляет:

в2/в1=1,2-2,5.

Отношение ширины рабочей поверхности бойков для калибровки поковок четырехбойкового ковочного устройства, установленного на третьей позиции подвижного стола пресса к ширине рабочей поверхности бойков четырехбойкового ковочного устройства, установленного на второй позиции подвижного стола пресса, составляет:

в2/в1=1,0-1,5.

Ковка слитков в ковочном комплексе осуществляется следующим образом. Комплекс оснащен подвижным инструментальным столом 4 (фиг.1). На первой позиции инструментального стола в рабочей зоне пресса установлен двухбойковый ковочный инструмент 5, а на второй и третьей позициях два четырехбойковых ковочных устройства 6, 7. При этом четырехбойковое ковочное устройство 7 имеет бойки для калибровки поковок.

Нагретый до ковочной температуры слиток из какого-либо металла или сплава достают из нагревательной печи и с помощью манипулятора 2 подают в рабочую зону пресса 1, где производят его ковку с помощью двухбойкового ковочного инструмента 5, установленного на первой позиции инструментального стола 4 (фиг.1). В процессе ковки слитка двумя бойками 10, 11 производят вначале его биллетировку, а затем протяжку на промежуточные размеры заготовки, позволяющие производить ковку этой заготовки в четырехбойковом ковочном устройстве 6, установленном на второй позиции инструментального стола пресса (фиг.2). Коэффициент вытяжки слитка при ковке двумя бойками (μ1) должен составлять приблизительно 10-40% от общего коэффициента вытяжки (μ), то есть должно выдерживаться соотношение: μ1/μ=0,1-0,4.

При значениях μ1/μ<0,1 не достигается существенное уменьшение габаритов четырехбойковых ковочных устройств и их металлоемкость, а при μ1/μ>0,4 значительно уменьшает производительность процесса ковки.

При протяжке, по мере удлинения заготовки, она перехватывается вторым манипулятором 3 и ковка продолжается в двух манипуляторах (фиг.1).

Двухбойковый ковочный инструмент имеет бойки с плоскими рабочими поверхностями, с примерно одинаковой шириной бойков (в) для всех типов гидравлических ковочных прессов одинакового усилия.

С увеличением усилия пресса увеличивается и максимально допустимый размер поперечного сечения заготовки, а следовательно, увеличивают и ширину бойков в, так как в процессе ковки стремятся выдержать параметр:

S/h=0,4-0,6,

где S - подача заготовки;

h - высота обжимаемого участка заготовки.

После получения промежуточной заготовки в двухбойковом ковочном инструменте он отсоединяется от подвижной траверсы пресса (по команде с пульта управления) и выводится с помощью инструментального стола из рабочей зоны пресса. Одновременно с помощью инструментального стола в рабочее пространство пресса заводится четырехбойковое ковочное устройство, расположенное на второй позиции, и по команде с пульта управления соединяется с верхней траверсой пресса. Заготовку продолжают ковать в этом устройстве.

В четырехбойковом ковочном устройстве или устройствах, расположенных на второй позиции или второй и третьей позициях подвижного стола пресса, бойки имеют большую ширину, чем бойки двухбойкового ковочного инструмента, т.е. выдерживается соотношение:

в2/в1=1,2-2,5 (фиг.5, 6, 8).

При в1/в<1,2 существенно снижается производительность процесса ковки, а при в1/в>2,5 резко вырастает усилие ковки, а также масса устройства.

После окончания ковки в четырехбойковом ковочном устройстве, расположенном на второй позиции инструментального стола, оно также выводится из рабочей зоны пресса и заводится четырехбойковое ковочное устройство, расположенное на третьей позиции. Затем ковка продолжается уже в этом устройстве.

На третьей позиции подвижного (инструментального) стола пресса установлен четырехбойковое ковочное устройство с бойками для калибровки поковок. При этом выдерживается следующее соотношение:

При F/F’<1,03 - не обеспечивается высокое качество поверхности поковок после калибровки.

При F/F’>1,5 - снижается производительность процесса ковки, возможны заковы на поверхности поковки.

Ширина рабочей поверхности бойков для калибровки поковок в четырехбойковом ковочном устройстве, установленном на третьей позиции подвижного стола пресса, равна или больше ширины рабочей поверхности бойков четырехбойкового ковочного устройства, установленного на второй позиции подвижного стола пресса (фиг.6-9), т.е. выдерживается соотношение:

в2/в1=1,0-1,5.

При в2/в1<1,0 - значительно уменьшается интенсивность ковки, дополнительный подогрев заготовок, что нерационально.

При в2/в1>1,5 - существенно возрастает необходимое усилие при ковке, что может привести к остановке процесса.

Ковка слитков может также осуществляться в ковочном комплексе, включающем один манипулятор, подвижный рабочий стол, совпадающий с осью перемещения манипулятора, и одно четырехбойковое ковочное устройство, расположенное после двухбойкового ковочного инструмента (фиг.3, 4). Нагретый до ковочной температуры слиток достают из нагревательной печи и с помощью манипулятора 14 подают в рабочую зону пресса 13, где производят его ковку с помощью двухбойкового ковочного инструмента 17, установленного на первой позиции инструментального стола 15 (фиг.3).

В процессе ковки слитка двумя бойками 21, 22 осуществляют вначале заковку цапфы со стороны головной части слитка, затем слиток с помощью крана и поворотной тележки разворачивают на 180°, захватывают манипулятором 14 за цапфу, осуществляют его биллетировку и протяжку двумя бойками на промежуточную заготовку (фиг.3, 4). Затем, по командам оператора с пульта управления 18 пресса, двухбойковый ковочный инструмент 17 отсоединяют от подвижной траверсы пресса 13, выводят из рабочего пространства и одновременно заводят четырехбойковое ковочное устройство 16 в рабочую зону и соединяют с подвижной траверсой пресса (фиг.3). После этого полученную промежуточную заготовку куют в четырехбойковом ковочном устройстве.

Наличие в заявляемой конструкции ковочного комплекса двухбойкового инструмента и четырехбойкового или четырехбойковых ковочных устройств, расположенных в определенном порядке на подвижном столе пресса, а также определенные соотношения размеров бойков этого инструмента позволяют производить ковку слитков большего поперечного сечения, которые сразу невозможно ковать в четырехбойковых ковочных устройствах. Кроме того, существенно (на 15-30%) снижается металлоемкость и габариты применяемых четырехбойковых ковочных устройств в патентуемом ковочном комплексе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2004 |

|

RU2284874C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2291755C2 |

| ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО | 2003 |

|

RU2257278C1 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ ЗАГОТОВОК И ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282517C2 |

| ЧЕТЫРЕХБОЙКОВОЕ КОВОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2446906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2486985C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННЫХ ПОКОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283716C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при производстве поковок из различных сталей и сплавов ковкой слитков различных поперечных сечений. Ковочный комплекс включает ковочный пресс с верхней и нижней плитами для крепления ковочного инструмента, подвижным столом и ковочным инструментом. Стол имеет несколько позиций смены ковочного инструмента. Последний включает инструмент, состоящий из двух бойков с плоскими рабочими поверхностями и по меньшей мере одно четырехбойковое ковочное устройство с бойками. Комплекс включает также один или два манипулятора. На первой позиции подвижного стола пресса установлен ковочный инструмент с двумя бойками. На второй или второй и третьей позициях подвижного стола расположены соответственно один или два четырехбойковых ковочных устройства. Бойки этих устройств имеют рабочие поверхности шириной, равной 1,2-2,5 ширины рабочей поверхности бойков инструмента, установленного на первой позиции. Четырехбойковое ковочное устройство на третьей позиции может быть предназначено для калибровки поковок. В результате обеспечивается ковка слитков больших поперечных сечений и снижение металлоемкости ковочного комплекса. 1 з.п. ф-лы, 9 ил.

B2/B1=1,0-1,5,

где B1 - ширина рабочей поверхности бойков четырехбойкового ковочного устройства, установленного на второй позиции подвижного стола пресса;

B2 - ширина рабочей поверхности бойков для калибровки поковок четырехбойкового ковочного устройства, установленного на третьей позиции подвижного стола пресса.

| ЛАЗОРКИН В.А | |||

| и др | |||

| Повышение эффективности кузнечной протяжки заготовок из специальных сталей и сплавов на прессах, Кузнечно-штамповочное производство, 1994, №2, с.3-5 | |||

| Ковочный агрегат | 1978 |

|

SU810353A1 |

| КОВОЧНЫЙ АГРЕГАТ ДЛЯ ПРОТЯЖКИ ШТАНГ | 1991 |

|

RU2010656C1 |

| US 4449390 A, 22.05.1984 | |||

| Устройство для формирования борозд | 1985 |

|

SU1376952A1 |

Авторы

Даты

2004-12-27—Публикация

2003-04-16—Подача