Изобретение относится к области клепальных работ, а именно к способам клепки клиновидных пакетов.

При прессовой клепке клиновидных пакетов применяются специальные обжимки, имеющие скосы рабочих плоскостей, соответствующие углу клиновидности пакета (Производственная инструкция П-127-67. Клепка узлов и агрегатов летательных аппаратов. НИАТ, 1968, с.44). Недостатком данного способа является то, что он приемлем только для клепки с углом клиновидности пакета до 6°. При больших углах клиновидности происходит смещение замыкающей головки заклепки.

Известен также способ клепки клиновидных пакетов с образованием замыкающей головки путем раскатывания торца заклепки (Степченко В.А. и др. Технический прогресс в самолетостроении. М.: Машиностроение, 1975, с.111). Этот способ позволяет получать качественные соединения пакетов с клиновидностью до 10°. При больших углах клиновидности также происходит смещение замыкающей головки заклепки.

Наиболее близким техническим решением, принятым за прототип, является способ клепки клиновидных пакетов по а.с. СССР №584960. Этот способ заключается в деформации стержня путем осаживания и формировании замыкающей головки заклепки. Его особенностью является то, что перед осаживанием выступающую из пакета часть стержня заклепки изгибают на угол, соответствующий углу клиновидности пакета. Этот способ позволяет клепать пакеты с практически любым углом. Но его выполнение трудно поддается механизации. Поэтому стержень приходится изгибать ручным инструментом с последующим контролем угла изгиба. Это требует большого навыка работы и не дает стабильных результатов качества.

Изобретением решается задача обеспечения качества клепки клиновидных пакетов с углом клиновидности более 6° и возможность механизации выполнения работ.

Для решения поставленной задачи в способе клепки клиновидных пакетов, включающем предварительное деформирование стержня заклепки и формирование замыкающей головки путем осадки стержня в направлении, перпендикулярном плоскости пакета со стороны замыкающей головки, при этом предварительное деформирование стержня заклепки осуществляют его осадкой в направлении, перпендикулярном плоскости пакета со стороны закладной головки, на величину, составляющую 20-40% от всей величины расклепывания.

Отличительными признаками предложенного способа является то, что стержень заклепки предварительно осаживают на 20-40% от всей величины расклепывания в направлении, перпендикулярном плоскости пакета со стороны закладной головки. В результате предварительного деформирования часть металла заклепки смещается в направлении деформирования. Кроме того, стержень отгибается в том же направлении. Таким образом образуется форма стержня, обеспечивающая необходимое положение для получения замыкающей головки заклепки.

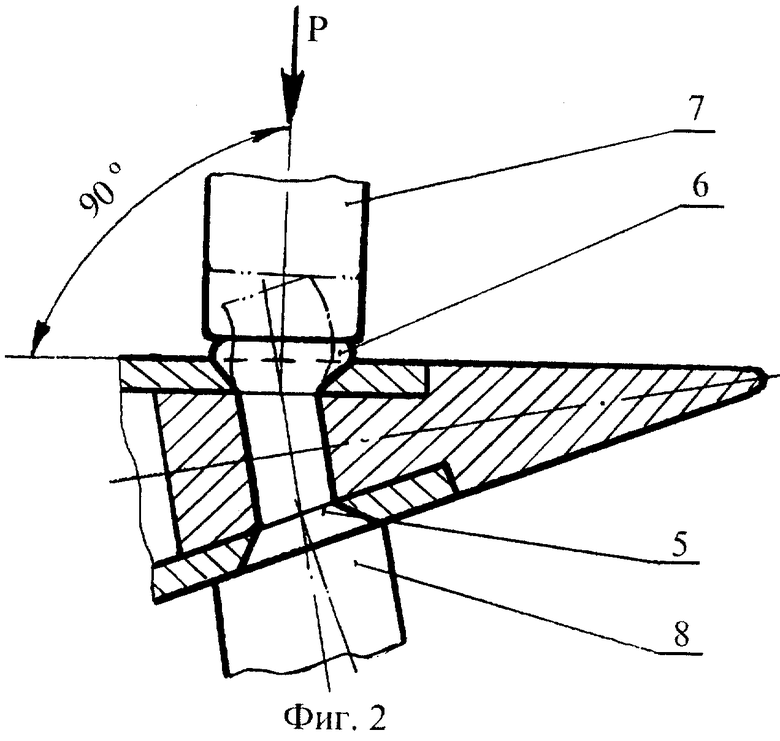

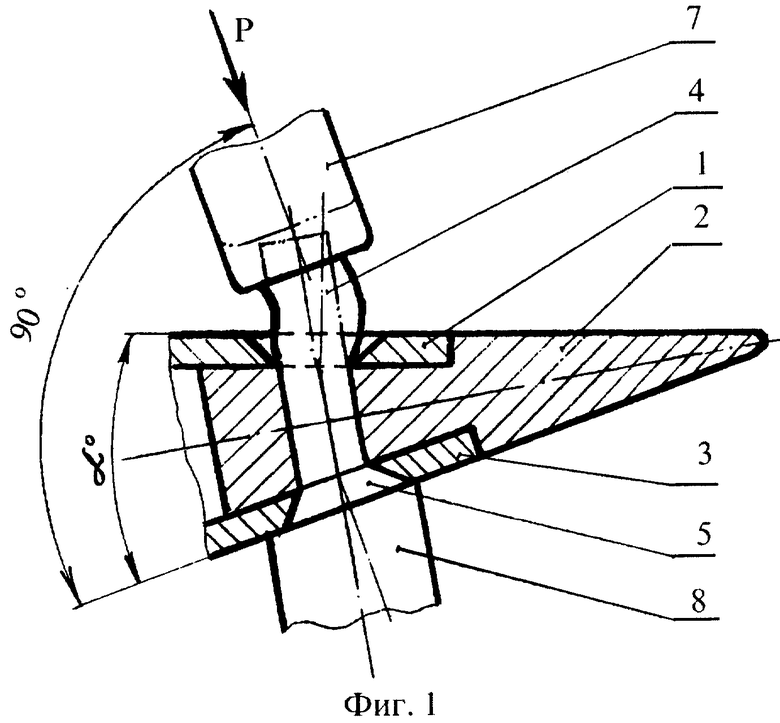

Предлагаемый способ поясняется чертежами. На фиг.1 изображено клиновидное соединение в момент выполнения предварительного деформирования, где 1, 2, 3, - детали, образующие клиновидный пакет с углом клиновидности α, 4 - заклепка, 5 - закладная головка заклепки 4, 7 - обжимка, 8 - поддержка. Вектором Р указано направление деформации. На фиг.2 - соединение в момент формирования замыкающей головки, где 6 - замыкающая головка заклепки 4.

Способ осуществляется следующим образом. В отверстие клиновидного пакета с углом клиновидности α, состоящего из деталей 1, 2, 3, вставляют заклепку 4. Причем ось отверстия под заклепку 4 перпендикулярна оси симметрии пакета, а оси гнезд под закладную головку 5 и замыкающую головку 6 перпендикулярны поверхностям пакета. Соответственно оси самих головок также перпендикулярны соответствующим плоскостям. На фигурах изображены потайные головки, но способ пригоден для заклепок любой формы головок. Выступающую часть стержня заклепки осаживают обжимкой 7 в направлении, перпендикулярном плоскости детали 3. Со стороны закладной головки пакет опирается на поддержку 8. Стержень осаживается на 20-40% от всего хода расклепывания. При этом стержень заклепки приобретает бочкообразную форму со скошенным основанием и смещенным в направлении деформации объемом металла. То есть происходит смещение металла в направлении, оптимальном для будущей замыкающей головки. Затем в клепальном устройстве изменяют направление деформирования на перпендикулярное плоскости детали 1, то есть обжимка устанавливается по оси будущей замыкающей головки. Дальнейшим осаживанием производят окончательное деформирование и образование замыкающей головки 6 заклепки. Замыкающая головка получается правильной формы, без смещения относительно отверстия в клиновидном пакете.

Предлагаемый способ был опробован при клепке пакетов различных углов клиновидности до 20°. Клепка производилась путем прессования, а также раскатыванием. Изменение направления деформации производилось поворотом устройства. Во всех случаях получено качественное заклепочное соединение. Данный способ производится механизированным инструментом без дополнительного применения ручного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1987 |

|

SU1447514A1 |

| СПОСОБ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2251467C2 |

| Способ двусторонней клепки | 1973 |

|

SU504605A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ клепки клиновидных пакетов | 1976 |

|

SU584960A1 |

| Заклепочное соединение | 1985 |

|

SU1320545A1 |

| Способ клепки | 1979 |

|

SU829308A1 |

| Потайная заклепка с компенсатором и обжимка для клепки | 1980 |

|

SU928104A1 |

| Способ получения клепаного соединения с потайной головкой | 1978 |

|

SU859001A1 |

Изобретение относится к области машиностроения и может быть использовано при клепальных работах. Производят предварительное деформирование стержня заклепки и формирование замыкающей головки путем осадки стержня в направлении, перпендикулярном плоскости пакета со стороны замыкающей головки. Предварительное деформирование осуществляют осадкой стержня заклепки в направлении, перпендикулярном плоскости пакета со стороны закладной головки, на величину, составляющую 20-40% от всей величины расклепывания. В результате обеспечиваются требуемое качество клепки клиновидных пакетов с углом клиновидности более 6° и возможность механизации клепальных работ. 2 ил.

Способ клепки клиновидных пакетов, включающий предварительное деформирование стержня заклепки и формирование замыкающей головки путем осадки стержня в направлении, перпендикулярном плоскости пакета со стороны замыкающей головки, отличающийся тем, что предварительное деформирование стержня заклепки осуществляют его осадкой в направлении, перпендикулярном плоскости пакета со стороны закладной головки, на величину, составляющую 20 - 40% от всей величины расклепывания.

| Способ клепки клиновидных пакетов | 1976 |

|

SU584960A1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

| GB 1279256 A, 20.11.1968. | |||

Авторы

Даты

2004-12-27—Публикация

2002-09-05—Подача