1

Изобретение относится к клепально-сбороч-1 ным работам, в частности к способам клепки пакетов преимущественно из композиционных материалов.

Известен способ клепки пакетов преимущественно из композиционных материалов, заключающийся в том, что на выступающий стержень заклепки с польпи концом, установленной в пробитом ею отверстии пакета, напрессовывают подкладную щайбу с последующим образованием замыкающей головки. Способ позволяет значительно повысить качество соединения (за счет устранения возможности разрущения упрочняющих волокон компош- , оконного материала в процессе пробивки отверстия, а также в момент образования замыкающей головки) и 1фонэводите ьность труда (пробятт отверстия, постановка заклепки и образование замыкаикцей пнювки осуществляется за один ход оргава машины, на1фимер, для клепки с использованием магиито мпульсHcni установки продолжительность яаэвмиой. последовательности О11еращ1й не превышает (150-300)10-« с) 1.

Однако для обеспечения равной прочности закладной (определяется усилием среза) и замыкающей тоаавак (определяется силой трения между матрицей-кольцом и стержнем заклепки) необходимо создавать большие по величине натяги, что не всегда возможно. Поэтому в случаях, когда разница в npovиостных свойствах закладной и замыкающих головок недсшуспош, образование замыкающей головки о ществляют за счет noctaHoeки матрицы-кольца с натягом на стержень заклепки, а также дополнительного расклепывания иеобхвщмого объема стержня закпепки, выстулахкцего над матрицей-колыюм. По следнее может вызвать деформацщо лфкм заклешсв на толщвяе писста, что вепопусп МО для котшоэкронных материалов. С цеюю уменьшения усалня расклепывания вааотзуяп полуоустотелые заклепки с| полостью в аи ступающей части с ержня. бднако и это ве, гарантирует отсутствия деформации стержне ча толщине пакета.

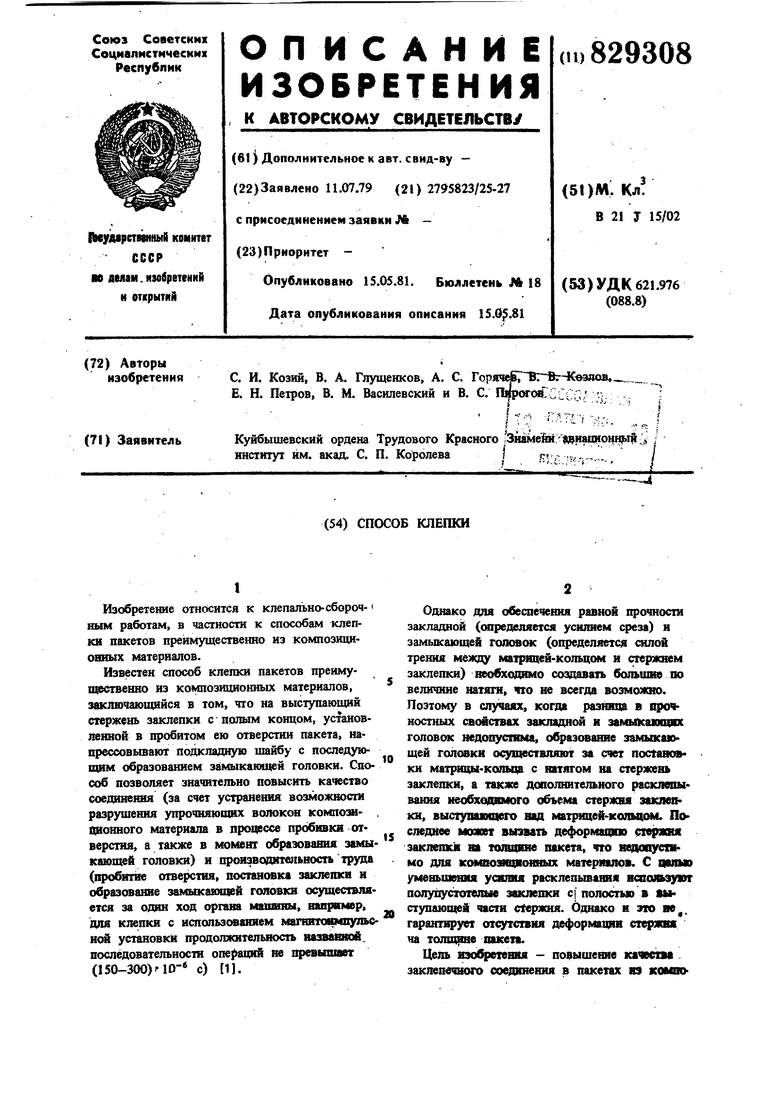

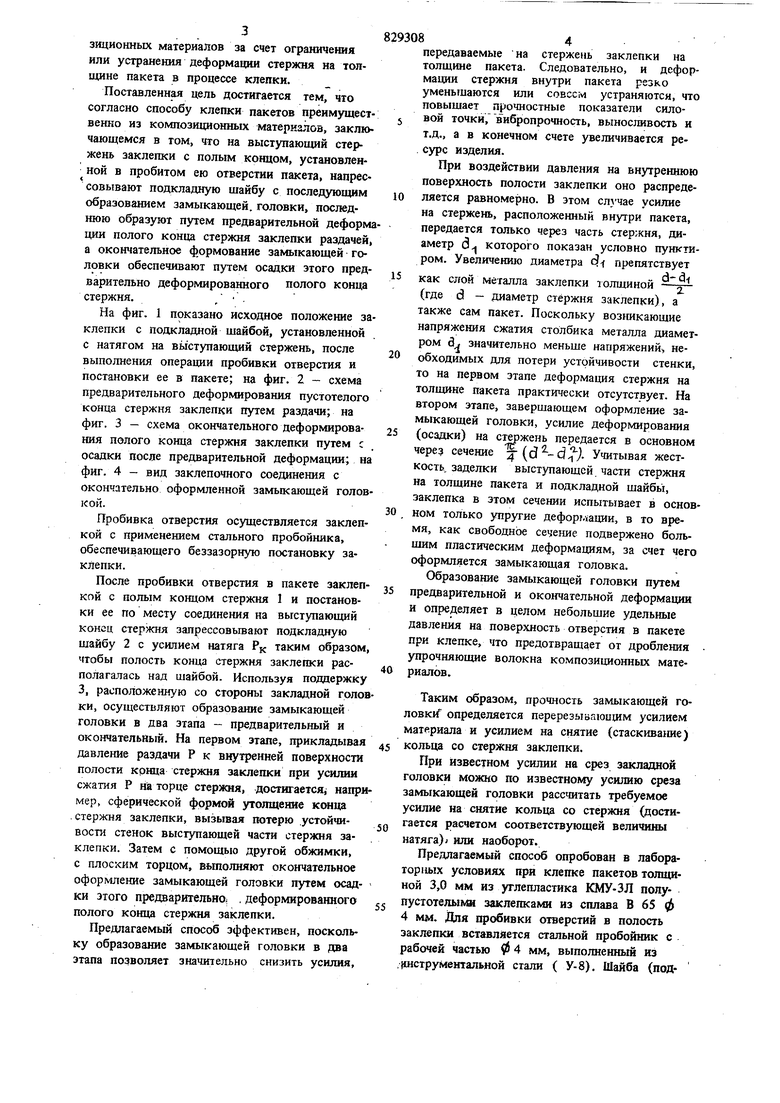

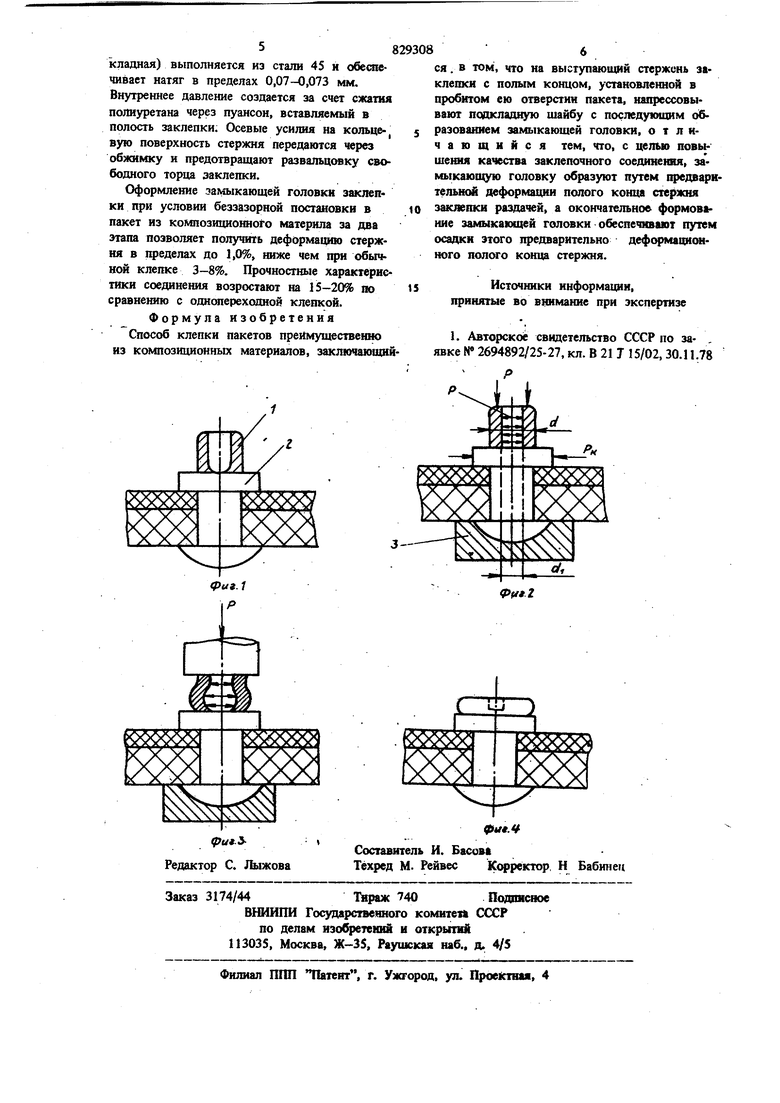

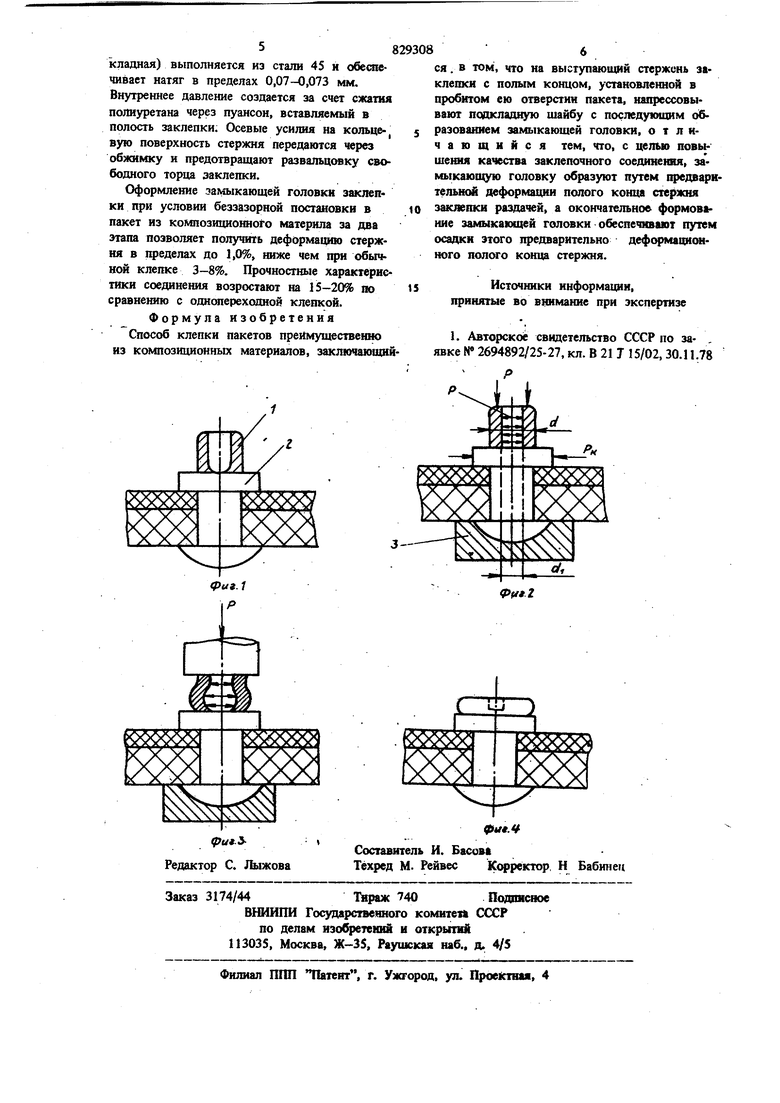

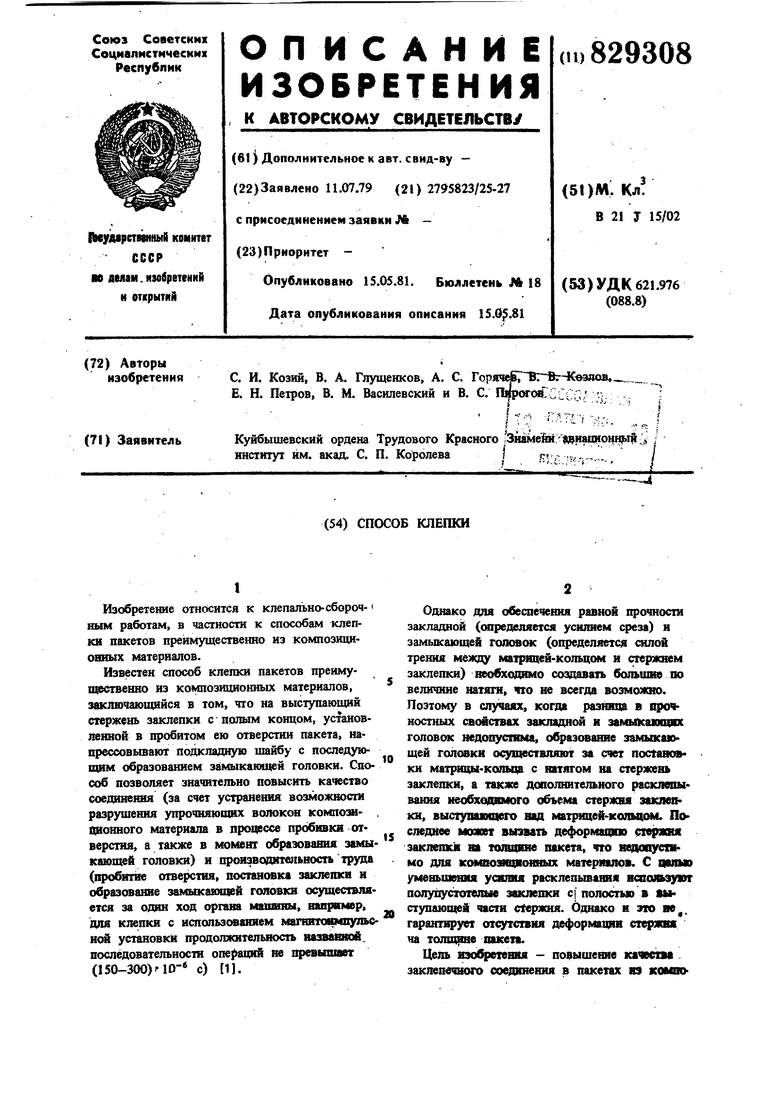

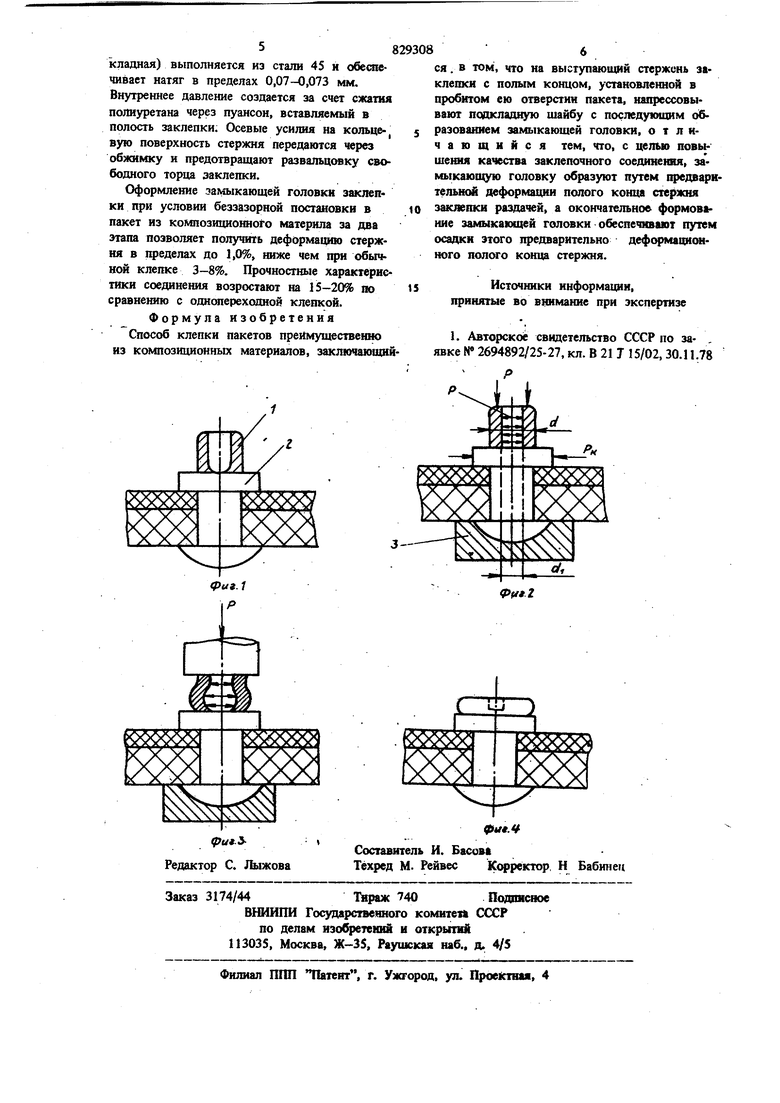

Цель изоС етввня - повыщение качества . заклепечного соединения в пакетах вз композиционных материалов за счет ограничения или устранения деформации стержня на толщине пакета в процессе клепкн. Поставленная цель достигается тем, что согласно способу клепки пакетов преимущественно из композиционных материалов, заключающемся в том, что на выступающий стержень заклепки с полым концом, установленной в пробитом ею отверстии пакета, напрессовывают подкладную щайбу с последующим образованием замыкающей, головки, последнюю образуют путем предварительной деформа ции полого конца стержня заклепки раздачей, а окончательное формование замыкающей головки обеспечивают путем осадки этого предварительно деформированного полого конца стержня., . На фиг. 1 показано исходное положение за клепки с подкладной щайбой, установленной с натягом на выступающий стержень, после выполнения операции пробивки отверстия и постановки ее в пакете; на фиг. 2 - схема предварительного деформирования пустотелого конца стержня заклепки путем раздачи; на фиг. 3 - схема окончательного деформирования полого конца стержня заклепки путем с осадки после предварительной деформации; на фиг. 4 - вид заклепочного соединения с окончательно оформленной замыкающей голов кой. Пробивка отверстия осуществляется заклепкой с применением стального пробойника, обеспечивающего беззазорную постановку заклепки. После пробивки отверстия в пакете заклепкой с полым концом стержня 1 и постановки ее по месту соединения на выступающий конец стержня запрессовывают подкладную щайбу 2 с усилием натяга Р таким образом чтобы полость конца стержня заклепки располагалась над шайбой. Используя поддержку 3, расположенную со стороны закладной голо ки, осуществляют образование замыкающей головки в два зтапа - предварительный и окончательный. На первом зтапе, прикладывая давление раздачи Р к внутренней поверхности полости конца стержня заклепки при усилии сжатия Р на торце стержня, достигается, напри мер, сферической формой утолщение конца стержня заклепки, вызывая потерю устойчивости стенок выст)Т1ающей части стержня заклепки. Затем с помощью другой обжимки, с плоским торцом, вьшолняют окончательное оформление замыкающей головки путем осадки этого предварительно- , деформированного полого конца стержня заклепки. Предлагаемый способ эффективен, поскольку образование замыкающей головки в два этапа позволяет значительно снизить усилия. 84 передаваемые на стержень заклепки на толщине пакета. Следовательно, и деформации стержня внутри пакета резко уменьшаются или совсем устраняются, что повышает прочностные показатели силовой точки, вибропрочность, выносливость и т.д., а в конечном счете увеличивается ресурс изделия. При воздействии давления на внутреннюю поверхность полости заклепки оно распределяется равномерно. В этом случае усилие на стержень, расположенный внутри пакета, передается только через часть стер;кня, диаметр (3 которого показан условно пунктиром. Увеличению диаметра 4 препятствует как слой металла заклепки юлщиной - (где d - диаметр стержня заклепки), а также сам пакет. Поскольку возгшкающие напряжения сжатия столбика металла диаметром д значительно меньше напряжений необходимых для потери устойчивости стенки, то на первом зтапе деформация стержня на толщине пакета практически отсутствует. На втором зтапе, завершающем оформление замыкающей головки, усилие деформирования (осадки) на стержень передается в основном через сечение (). Учитывая жесткость заделки выступающей части стержня на толщине пакета и подкладной шайбы, заклепка в зтом сечении испытывает в основном только упругие дефорт.гации, в то время, как свободное сечение подвержено большим пластическим деформациям, за счет чего оформляется замыкающая головка. Образование замыкающей головки путем предварительной и окончательной деформации и определяет в целом небольшие удельные давления на поверхность отверстия в пакете при клепке, что предотвращает от дробления упрочняющие волокна композиционных материалов. Таким образом, прочность замыкающей гоовк определяется перерезыьаюишм усилием атериала и усилием на снятие (стаскива1Ше) ольца со стержня заклепки. При известном усилии на срез закладной головки можно по известному усилию среза замыкающей головки рассчитать требуемое усилие на снятие кольца со стержня (достигается расчетом соответствующей натяга) или наоборот. Предлагаемый способ опробован в лабораторных условиях при клепке пакетов толщиной 3,0 мм из углепластика КМУ-ЗЛ полупустотелыьш заклепками из сплава В 65 4 мм. Для пробивки отверстий в полость заклепки вставляется стальной пробойник с рабочей частью 0 4 мм, выполненный из (шструментальиой стали ( У-8). Шайба (под

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки смешанных пакетов | 1983 |

|

SU1199415A1 |

| Способ клепки | 1987 |

|

SU1447514A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| Способ клепки деталей из композиционного материала | 1986 |

|

SU1355346A1 |

| Способ клепки | 1990 |

|

SU1696081A1 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-11—Подача