Предлагаемое изобретение относится к клепальным работам, в частности к способам клепки клиновидных пакетов.

При прессовой клепке клиновидных пакетов применяют специальные обжимки, имеющие скосы рабочих плоскостей, соответствующие углу клиновидности пакета (ПИ - 249-78 “Клепка металлических конструкций заклепками”. М.: НИАТ, 1979 г.), однако этот способ применим для клепки клиновидных пакетов с углом клиновидности до 6° (практически угол клиновидности изделий может достигать 30°).

Известен также способ клепки клиновидных пакетов с образованием замыкающей головки прессованием с раскаткой, заключающийся в том, что пуансон совершает конусообразные колебания вокруг оси, перпендикулярной поверхности пакета, со стороны замыкающей головки. Рабочая часть пуансона обкатывает торец заклепки с приложением давления и образует замыкающую головку (РТМ 1.4.1498-85 “Клепка раскаткой клиновидных пакетов”. М.: НИАТ, 1986). Недостатками данного способа являются значительная неравномерность распределения радиальных деформаций и напряжений по толщине пакета, что приводит к снижению прочности соединения.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ клепки клиновидных пакетов, при котором перед формированием замыкающей головки заклепки выступающую часть стержня заклепки изгибают на угол, соответствующий углу клиновидности пакета (авторское свидетельство СССР №584960, кл. В 21 J 15/02, опубликовано 1977 г.).

Недостатком этого способа является выполнение двух независимых технологических переходов: изгиб выступающей части заклепки; осаждение ее до образования замыкающей головки.

Предлагаемое изобретение решает задачу совмещения вышеупомянутых технологических переходов, что увеличивает производительность труда и снижает трудоемкость выполнения заклепочных соединений клиновидных пакетов.

Решение указанной задачи достигается тем, что в предлагаемом способе прессовой клепки клиновидных пакетов изгиб выступающей части заклепки и осаждение ее до образования замыкающей головки происходят одновременно. Это достигается изменением направления деформирующего усилия в процессе клепки.

Изобретение поясняется графическими материалами, где на фигурах 1-4 представлены различные стадии процесса образования заклепочного соединения.

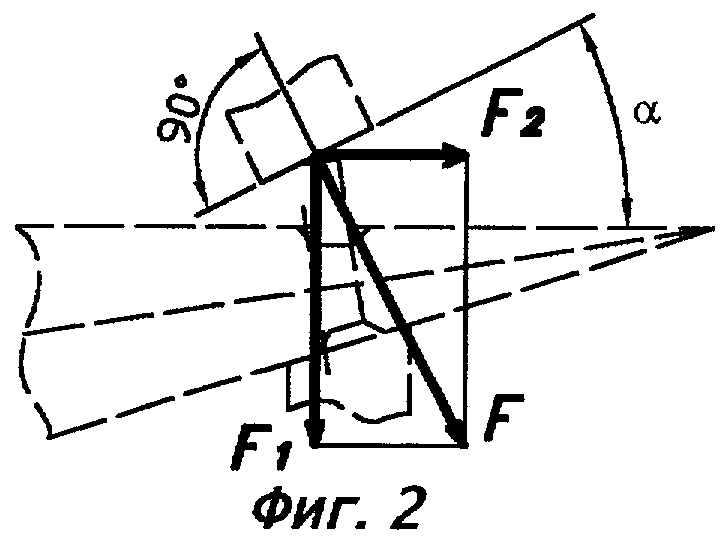

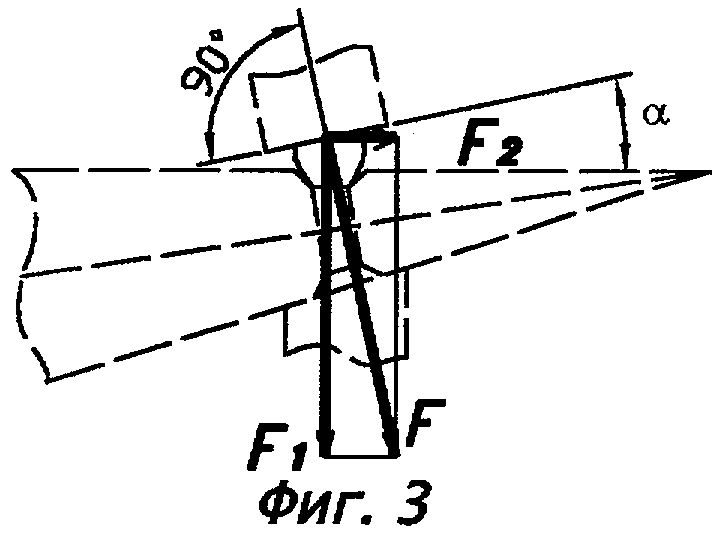

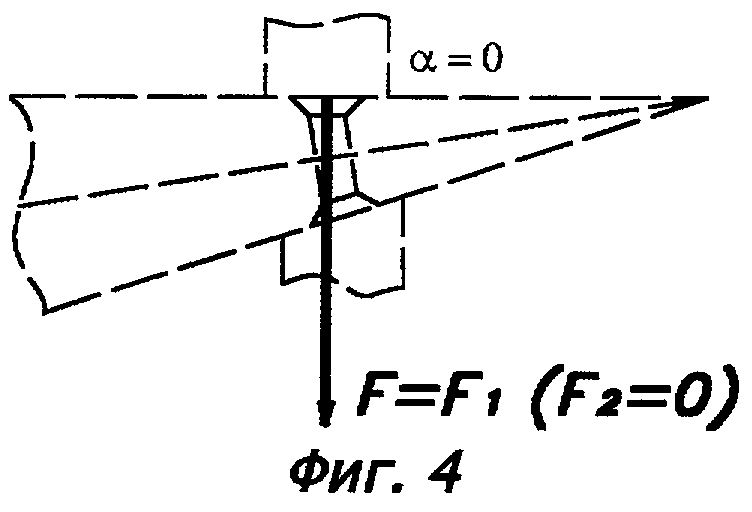

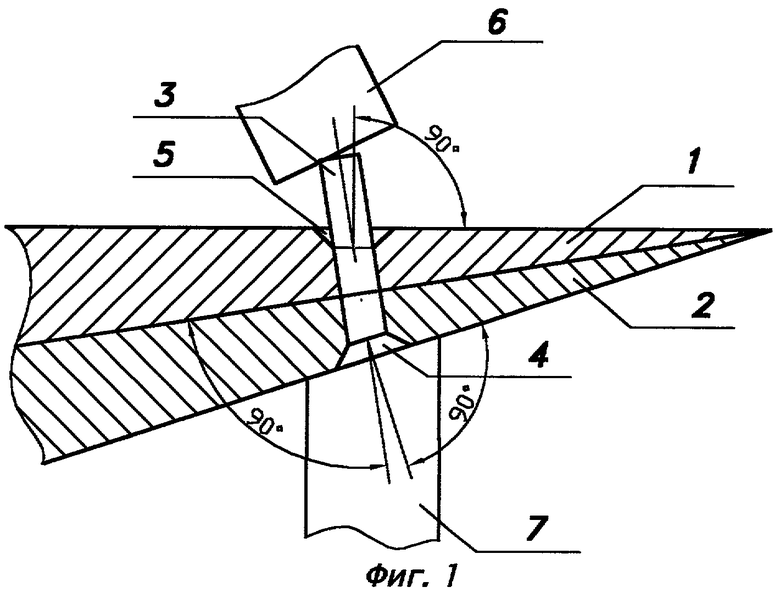

На фиг.1 изображено исходное состояние элементов перед клепкой; фиг.2 показывает направление деформирующей силы и ее расклад на составляющие в начальной стадии клепки; фиг.3 - промежуточная стадия клепки и расклад сил; на фиг.4 показано конечное направление деформирующей силы.

Способ состоит в следующем. В отверстие клиновидного пакета, состоящего из деталей 1 и 2, вставляют заклепку 3. Причем ось отверстия под заклепку перпендикулярна оси симметрии пакета, а оси гнезд под закладную головку 4 и замыкающую головку 5 перпендикулярны наружной поверхности пакета (фиг.1). Сжатием обжимки 6 и поддержки 7 производится деформация стержня заклепки 3 и образование замыкающей головки. При этом рабочая поверхность обжимки 6 в начале деформации стержня заклепки расположена под углом α к поверхности пакета (фиг.2). Сила давления пресса, перпендикулярная рабочей поверхности обжимки,  раскладывается на составляющие

раскладывается на составляющие  действующие соответственно на сжатие и изгиб стержня заклепки (фиг.2, 3, 4). В ходе деформации стержня и образования замыкающей головки уменьшается угол α между рабочей поверхностью обжимки и поверхностью пакета. В окончательном положении рабочая поверхность обжимки и поверхность пакета параллельны (фиг.4), соответственно составляющая

действующие соответственно на сжатие и изгиб стержня заклепки (фиг.2, 3, 4). В ходе деформации стержня и образования замыкающей головки уменьшается угол α между рабочей поверхностью обжимки и поверхностью пакета. В окончательном положении рабочая поверхность обжимки и поверхность пакета параллельны (фиг.4), соответственно составляющая  уменьшается до нуля.

уменьшается до нуля.

Первоначально угол α устанавливается в зависимости от угла клиновидности пакета, диаметра заклепки и высоты ее выступающей части.

Предлагаемый способ был опробован при клепке пакета, состоящего из сухаря с углом клиновидности 15°, находящегося между двух обшивок. Клепка производилась заклепками, ОСТ 1 34089-80 диаметром 4 мм, при помощи устройства для клепки клиновидных пакетов ручным переносным прессом. В результате получилось качественное заклепочное соединение с полным заполнением гнезда и отверстия в пакете.

Использование заявляемого способа позволяет повысить производительность труда по сравнению с клепкой клиновидных пакетов раскаткой и сохранить качество соединения прессовой клепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВОЙ КЛЕПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2003 |

|

RU2253536C1 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| Способ клепки клиновидных пакетов | 1976 |

|

SU584960A1 |

| Способ клепки | 1987 |

|

SU1447514A1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВЫСОКОРЕСУРСНЫХ СОЕДИНЕНИЙ СТЕРЖНЕВЫМИ ЗАКЛЕПКАМИ | 1998 |

|

RU2138359C1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

Изобретение относится к области машиностроения и может быть использовано при выполнении клепальных работ. При клепке клиновидных пакетов замыкающую головку формируют путем деформирования стержня заклепки с обеспечением изгиба и осаживания выступающей из склепываемого пакета части стержня. Изгиб и осаживание производят одновременно путем изменения вектора направления усилия, прикладываемого к стержню заклепки для его деформирования. В результате обеспечивается повышение производительности и снижение трудоемкости. 4 ил.

Способ клепки клиновидных пакетов, включающий формирование замыкающей головки путем деформирования стержня заклепки с обеспечением изгиба и осаживания выступающей из склепываемого пакета части стержня, отличающийся тем, что изгиб и осаживание выступающей части стержня осуществляют одновременно путем изменения вектора направления усилия, прикладываемого к стержню заклепки для его деформирования.

| Способ клепки клиновидных пакетов | 1976 |

|

SU584960A1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

| GB 1279256 A, 28.06.1972. | |||

Авторы

Даты

2005-05-10—Публикация

2003-06-16—Подача