(Л

4

4i

сл

ZcC

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки | 1979 |

|

SU829308A1 |

| Способ клепки смешанных пакетов | 1983 |

|

SU1199415A1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Заклепка | 1988 |

|

SU1620707A1 |

| СПОСОБ КЛЁПКИ КЛИНОВИДНЫХ ПАКЕТОВ | 2002 |

|

RU2243057C2 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ клепки | 1983 |

|

SU1215821A1 |

| Способ соединения деталей трубчатыми заклепками и устройство для его осуществления | 1990 |

|

SU1784400A1 |

| Способ клепки | 1985 |

|

SU1359051A1 |

Изобретение относится к клепально- сборочным работам, в частности к способам клепки. Цель изобретения - повышение качества соединения с одновременным снижением его массы. В отверстии пакета I из композиционного материала размещают заклепку 2. На выступаюший из пакета стержень заклепки устанавливают технологическую разъемную шайбу 3 и обеспечиваю - сжатие пакета посредством прижима 4 и поддержки 5. Внутрь прижима 4 вводят пуансон 6 с конической торцовой поверхностью и осуществляют предварительное деформирование стержня по технологической шайбе 3. После этого шайбу 3 из-под замыкающей головки удаляют. Подводят расклепывающий пуансон со специальной обжимкой и осуществляют окончательное формирование замыкающей головки. 4 ил.

Фиг. i

15

20

Изобретение относится к клепально-сборочным работабл, в частности к способам клепки пакетов, состоящих из композиционных материалов.

Целью изобретения является повышение качества соединения с одновременным снк- 5 жением его массы.

Поставленная цель достигается тем, что в процессе образования замы1 ающей головки происходит минимальная раздача стержня в отверстии пакета, а также исключе- JQ нием из соед2Н(нения гюдкладной шайбы.

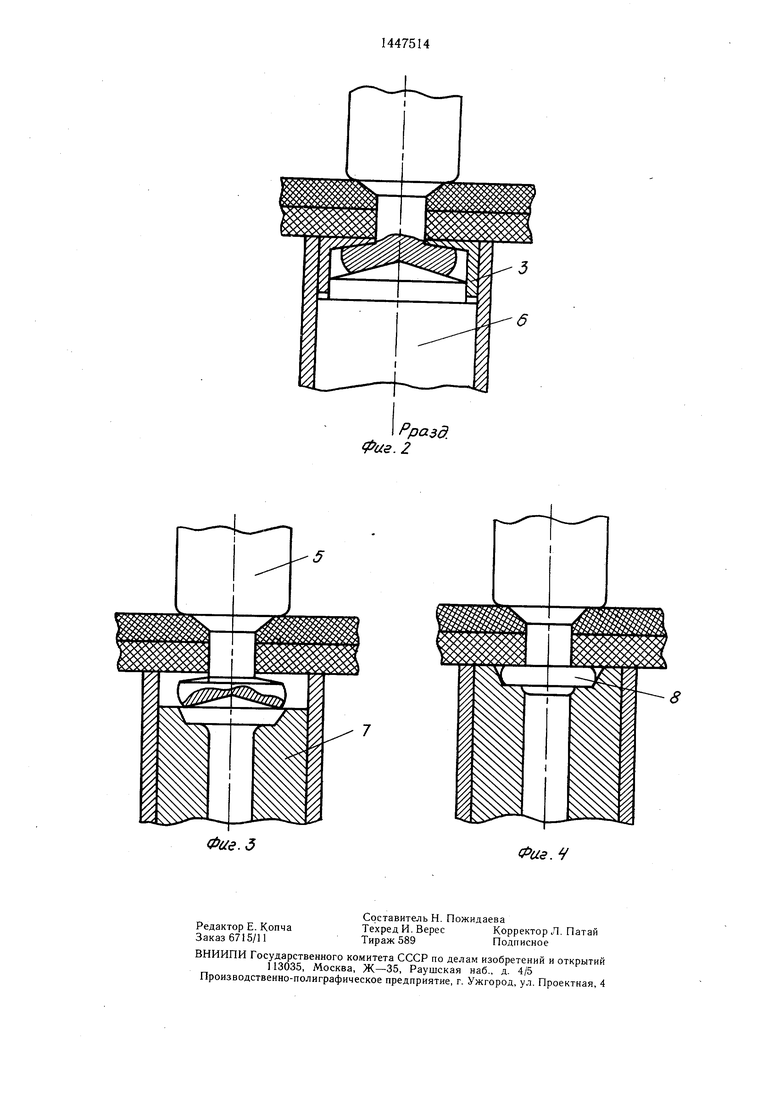

На фиг. изображен собранный пакет с заклепкой, обший вид; на фиг. 2 - соединение после предварительного деформирования стержня; на фиг. 3 - соединение перед окончательным деформированием стержня; на фиг. 4 - готовое заклепочное соединение.

Способ клепки заключается в следующем.

В отверстие пакета i из композиционного материала, например типа углепластика, размещают заклепку 2. Приг этом используют обычные стержневые заклепки. На выступающий из пакета стержень заклепки устанавливают технологическую разъемную шайбу 3 и обеспечивают сжатие пакета посредством прижима 4 и поддержки 5. Внутрь прижима 4 вводят пуансон 6 с конической 25 торцовой поверхностью и осуществляют предварительное деформирование стержня по технологической шайбе 3. После зтого технологическую разъемную шайбу из под, замыкающей головки заклепки удаляют, подводят специальную обжимку 7 и осуще- 30 ствляют окончательное формирование замыкающей головки 8.

При предварительном деформировании стержня конусным пуансоном гфиклады- вается давление раздачи (Яразд) к торцу стержня, сжатого технологической разъем- ной шайбой у кромки отверстия в. пакете, что препятствует неоднородной деформации стержня по толщине пакета. Для уменьшения усилия расклепывания при предварительном деформировании, а также для удоб- 40 ного съема технологической шайбь используется шайба с углом конусности внутренней поверхности основания :р и пуансон с углом конусности торцовой поверхности а, причем ;В шайбы х о(. торцовой поверхности пуансона.

После удаления технологической шайбы из-под замыкающей головки выполняют окончательное деформирование замыкающей головки заклепки путем осадки специальной

пример. Осуществлялась клевка пакетов из, КМУ-1 {углепластика) толщиной 4 мм заклепками из алюминиевого С1ыава B6S длиной 8 мм и диаметром 4 мм.

Клепка производилась на прессе разрывной машины с использованием специальной оснастки: пуансона, рабочий торец которого выполнен конусным с углом конусности , технологической разъемной шайбы с углом конусности поверхности, обращенной к пуансону, и специальной обжимки с полостью под замыкающую головку.

в результате испытаний установлено, что клепка предлагаемым способом о&еспечивает натяг 15-40% от величины критического натяга и снижение максимального усилия расклепываний на 20% по сравнению с клепкой с подкладной шайбой.

Предлагаемый способ позволяет применять обычные стержневые заклепки без специальной доработки, уменьшить массу крепежного элемента за счет минима зьной длины заклепхк и исключения подкладной шайбы, повысить коэффициент кспользовання материала вследствие многократкого использования технологической разъемной шайбы, повысить качество заклепочного соединения в результате того, что формирование замыкающей головки из предварительно осаженного стержня конусным пуансоном по техй ологической разъемной шайбе позволяет значительно ограничить деформацию отверстия и обеспечить достаточный натяг.

Увеличение диа 7етра стержня после осаживания конусным пуансоном по технологической разъемной шайбе и применение для окончательного формирования замыкающей головки специальной обжимки снижают усилие, действующее на стержень заклепки внутри пакета деталей, и соответственно снижают радиальный натяг до 0,7%.

Формула изобретения

Способ клепки, преимуа;,ественно пакетов из ко.мпозиционных материалов, заключающийся в разменхении в выполненном в пакете отверстии заклепки, установке на выступающую часть стержня заклепки подкладной шайбы и образований замыкающей головки путем предварительного, а затем окончательного деформирования выступающей части стержня, отличающийся тем, что, с целью повышения качества соединения с одновреобжимкой предварительного деформирован- , менным снижением его массы, используют

ного конца стержня заклепки. Специальная обжимка с полостью под замыкающую головку дает возможность снизить усилия, необходимые для образования замыкающей головки, за счет изгибных и сдвиговых деформаций, и обеспечивает мйниглальное давление на стержень за. и1епки в отверстии пакета при клепке, что предотвращает раздачу стержня за}(лепки и разруш ение КМ.

л:

составную подкладную шайбу с плоскостью разъема, проходящей через ось заклепки, предварительное деформирование осуществляют пуансоном с конической торцовой поверхностью, после чего шайбу удаляют, а окончательное деформирование осуществляют путерй осадки периферийной части. полученной в процессе предварительного дефорг ирования замыкающей головки.

5

0

5

Q

5 0

0

пример. Осуществлялась клевка пакетов из, КМУ-1 {углепластика) толщиной 4 мм заклепками из алюминиевого С1ыава B6S длиной 8 мм и диаметром 4 мм.

Клепка производилась на прессе разрывной машины с использованием специальной оснастки: пуансона, рабочий торец которого выполнен конусным с углом конусности , технологической разъемной шайбы с углом конусности поверхности, обращенной к пуансону, и специальной обжимки с полостью под замыкающую головку.

в результате испытаний установлено, что клепка предлагаемым способом о&еспечивает натяг 15-40% от величины критического натяга и снижение максимального усилия расклепываний на 20% по сравнению с клепкой с подкладной шайбой.

Предлагаемый способ позволяет применять обычные стержневые заклепки без специальной доработки, уменьшить массу крепежного элемента за счет минима зьной длины заклепхк и исключения подкладной шайбы, повысить коэффициент кспользовання материала вследствие многократкого использования технологической разъемной шайбы, повысить качество заклепочного соединения в результате того, что формирование замыкающей головки из предварительно осаженного стержня конусным пуансоном по техй ологической разъемной шайбе позволяет значительно ограничить деформацию отверстия и обеспечить достаточный натяг.

Увеличение диа 7етра стержня после осаживания конусным пуансоном по технологической разъемной шайбе и применение для окончательного формирования замыкающей головки специальной обжимки снижают усилие, действующее на стержень заклепки внутри пакета деталей, и соответственно снижают радиальный натяг до 0,7%.

Формула изобретения

Способ клепки, преимуа;,ественно пакетов из ко.мпозиционных материалов, заключающийся в разменхении в выполненном в пакете отверстии заклепки, установке на выступающую часть стержня заклепки подкладной шайбы и образований замыкающей головки путем предварительного, а затем окончательного деформирования выступающей части стержня, отличающийся тем, что, с целью повышения качества соединения с одновременным снижением его массы, используют

:

составную подкладную шайбу с плоскостью разъема, проходящей через ось заклепки, предварительное деформирование осуществляют пуансоном с конической торцовой поверхностью, после чего шайбу удаляют, а окончательное деформирование осуществляют путерй осадки периферийной части. полученной в процессе предварительного дефорг ирования замыкающей головки.

Рразд. Фаг. 2

| Способ клепки | 1979 |

|

SU829308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-16—Подача