Настоящее изобретение относится к станку и способу обработки удлиненных элементов, в частности металлических фасонных элементов или фасонных элементов, изготовленных из пластика или композиционных материалов, используемых, например, для производства дверных коробок или оконных рам или вообще элементов конструкций.

Из предшествующего уровня техники известны многошпиндельные станки, на которых фасонный элемент, подлежащий обработке, удерживается в позиции обработки [рабочей позиции] на станине станка с помощью множества крепежных зажимов, которые могут быть расположены на поперечных профилях, расположенных рядом друг с другом в продольном направлении указанной станины станка. Множество исполнительных средств соединено с возможностью скольжения в продольном направлении на станине станка, при этом каждый из них несет инструмент, предназначенный для выполнения заранее заданных операций обработки на фасонном элементе. На одном конце станины станка расположен накопитель для фасонных элементов, подлежащих обработке, при этом накопителю придана такая форма, чтобы обеспечить возможность подачи фасонных элементов вперед по одному за раз с тем, чтобы они достигли положения вставки на станине, в котором фасонный элемент, подлежащий установке на станине станка в определенном положении, будет выставлен относительно зажимов станины станка и может быть установлен в заданное положение на станине станка при толкании этого элемента в аксиальном направлении с помощью толкателя, который толкает задний конец фасонного элемента. На другом конце станины станка расположен съемник, пригодный для отвода обработанного фасонного элемента и для протягивания фасонного элемента в продольном направлении вдоль станины станка до поступления элемента в накопитель для обработанных фасонных элементов.

Таким образом, как позиционирование, так и отвод фасонных элементов выполняются путем плавного перемещения фасонных элементов вдоль скользящих элементов на станине станка, что может вызвать повреждение фасонных элементов из-за соударений фасонных элементов с скользящими элементами или из-за наличия стружки, которая может оказаться случайно расположенной между стенками фасонного элемента и поверхностями, вдоль которых указанный фасонный элемент должен быть плавно перемещен для его установки в позицию обработки или отвода из позиции обработки.

Риск повреждения фасонного элемента особенно велик в том случае, если поверхность фасонного элемента была обработана путем окрашивания, оксидирования или посредством аналогичных обработок.

Кроме того, в соответствии с известным уровнем техники для выполнения на фасонном элементе операций разрезания для разделения одного полуфабриката на части или операций по обработке боковых поверхностей или торцевых поверхностей или головных участков каждой части фасонный элемент обычно необходимо устанавливать в определенное положение на, по меньшей мере, двух разных станках, оснащенных для этой цели.

Целью изобретения является усовершенствование известных обрабатывающих систем для фасонных элементов.

Дополнительная цель состоит в уменьшения риска повреждений фасонных элементов, в частности, при их установке в заданное положение на станине станка и/или удалении с станины станка.

Еще одна дополнительная цель заключается в повышении производительности систем для обработки фасонных элементов.

В соответствии с первым аспектом настоящего изобретения разработан станок для обработки полуфабрикатов, в частности металлических фасонных элементов, содержащий опорное средство в виде станины станка, проходящее в продольном направлении и предназначенное для обеспечения опоры для полуфабриката, подлежащего обработке, в позиции обработки, накопительные средства, предназначенные для подачи полуфабрикатов, подлежащих обработке, и/или приема обработанных полуфабрикатов, перемещающее средство, предназначенное для перемещения полуфабрикатов, подлежащих обработке, и обработанных полуфабрикатов в сторону к и/или от позиции обработки, отличающийся тем, что перемещающее средство выполнено с возможностью перемещения в плоскости, поперечной к продольному направлению, непосредственно перед подачей полуфабриката, подлежащего обработке, в позицию обработки и/или непосредственно после удаления обработанного полуфабриката из позиции обработки.

В соответствии со вторым аспектом настоящего изобретения разработан способ обработки полуфабрикатов, в частности металлических фасонных элементов, содержащий закрепление полуфабриката, подлежащего обработке и проходящего в, по существу, продольном направлении, в позиции обработки, складирование полуфабрикатов, подлежащих обработке, и/или уже обработанных полуфабрикатов, перемещение полуфабрикатов, подлежащих обработке и обработанных полуфабрикатов в сторону к и/или от позиции обработки, отличающийся тем, что указанное перемещение, по существу, содержит перемещение полуфабрикатов, подлежащих обработке, и обработанных полуфабрикатов в поперечном направлении по отношению к продольному направлению для, по существу, предотвращения перемещения указанных полуфабрикатов вдоль продольного направления, по меньшей мере, непосредственно перед поступлением указанных полуфабрикатов в позицию обработки и/или, по меньшей мере, непосредственно после удаления указанных полуфабрикатов из позиции обработки.

Таким образом, в значительной степени предотвращается опасность повреждения фасонного элемента, вызванного тем, что он задевает поверхности скольжения станины станка или их части при перемещении вдоль этих поверхностей.

Кроме того, производительность также существенно повышается, в особенности тогда, когда происходит обработка множества частей фасонного элемента, расположенных в аксиальном направлении и последовательно вдоль станины станка: действительно, после выполнения обработки на одной части указанная часть может быть удалена из позиции обработки в то время, когда уже началась обработка другой части.

В соответствии с третьим аспектом настоящего изобретения разработан способ обработки полуфабрикатов, в частности металлических фасонных элементов, содержащий закрепление полуфабриката, подлежащего обработке и проходящего в, по существу, продольном направлении, в позиции обработки, разрезание указанного полуфабриката для отделения от него части полуфабриката, отделенной от остальной части указанного полуфабриката, образование зазора между указанной частью и остальной частью полуфабриката, ввод исполнительного средства в зазор для обработки торцов указанной части и остальной части полуфабриката.

Предпочтительно образование зазора содержит удаление остальной части от указанной части.

Кроме того, поскольку указанную часть смещают вместе с зажимами, удерживающими ее, поверхность полуфабриката сохраняется незадетой.

Благодаря данному аспекту изобретения обеспечивается возможность выполнения операций по обработке торцов частей фасонного элемента, которые ранее могли быть выполнены только путем установки частей в заданное положение на станках, специально оснащенных для этой цели.

Изобретение будет лучше понято и реализовано при изучении описания, относящегося к приложенным чертежам, которые показывают приведенный в качестве примера и неограничивающий вариант осуществления изобретения и на которых изображено следующее:

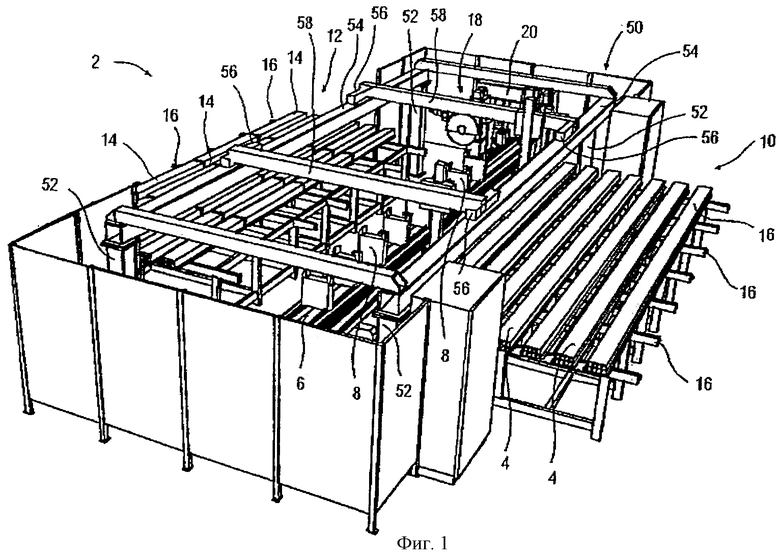

фиг.1 изображает перспективный вид станка согласно настоящему изобретению, если смотреть с одного конца станины станка;

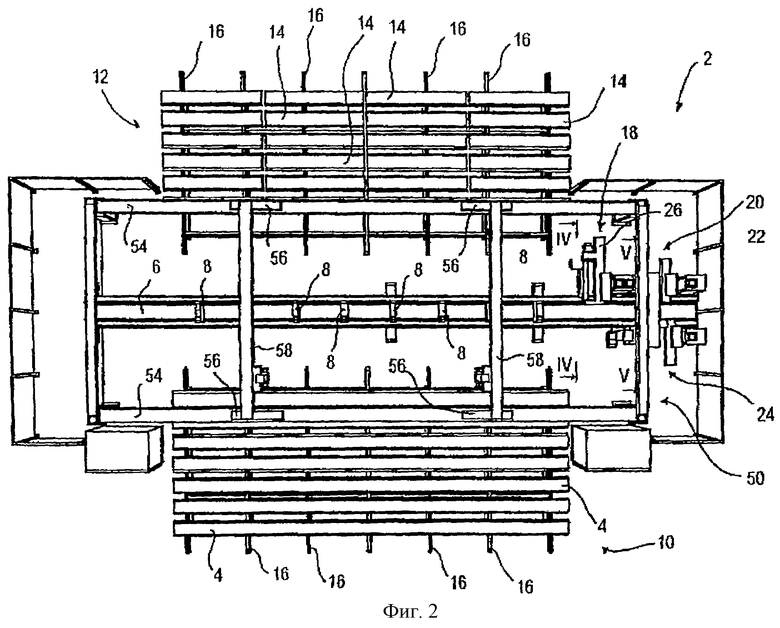

фиг.2 - перспективный вид станка по фиг.1, если смотреть сверху;

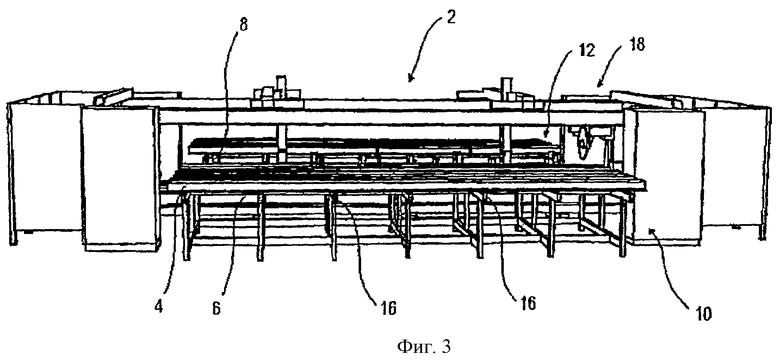

фиг.3 - вертикальный вид станка, показанного на фиг.1;

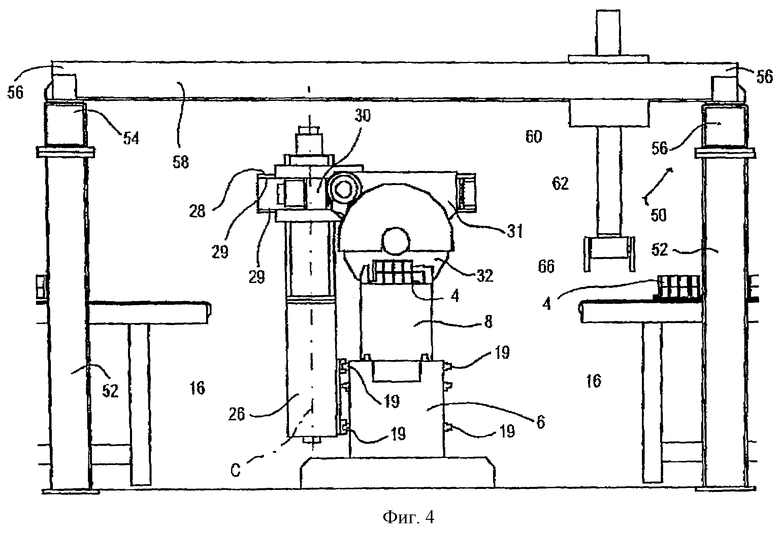

фиг.4 - сечение, выполненное вдоль плоскости IV-IV на фиг.2;

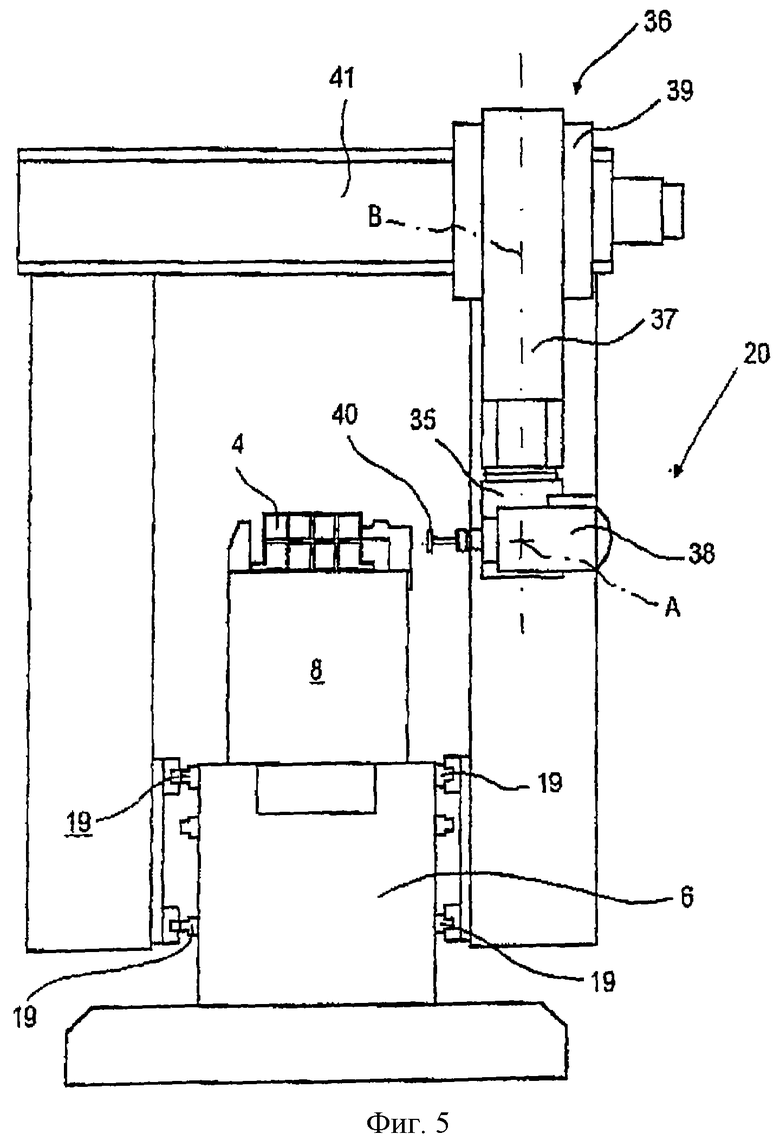

фиг.5 - сечение, выполненное вдоль линии V-V на фиг.2;

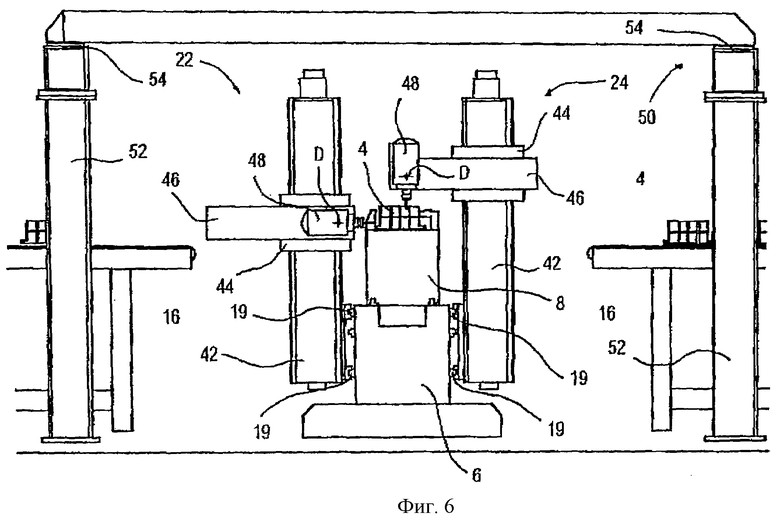

фиг.6 - сечение, выполненное вдоль линии VI-VI на фиг.2;

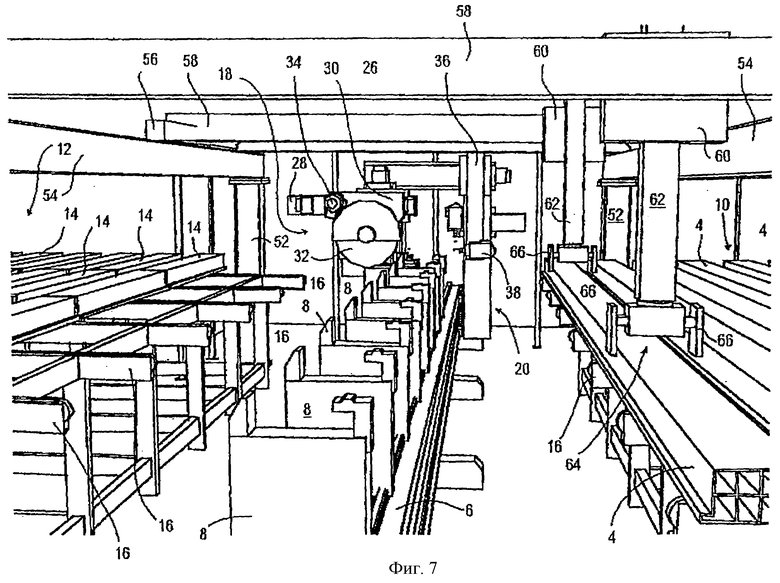

фиг.7 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, в начале цикла обработки;

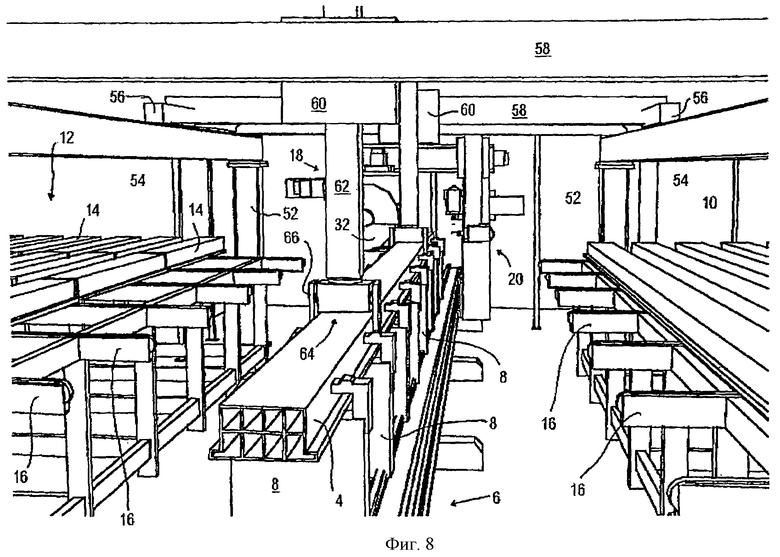

фиг.8 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, после установки полуфабриката в заданное положение на зажимах станины станка, то есть после установки в позиции обработки;

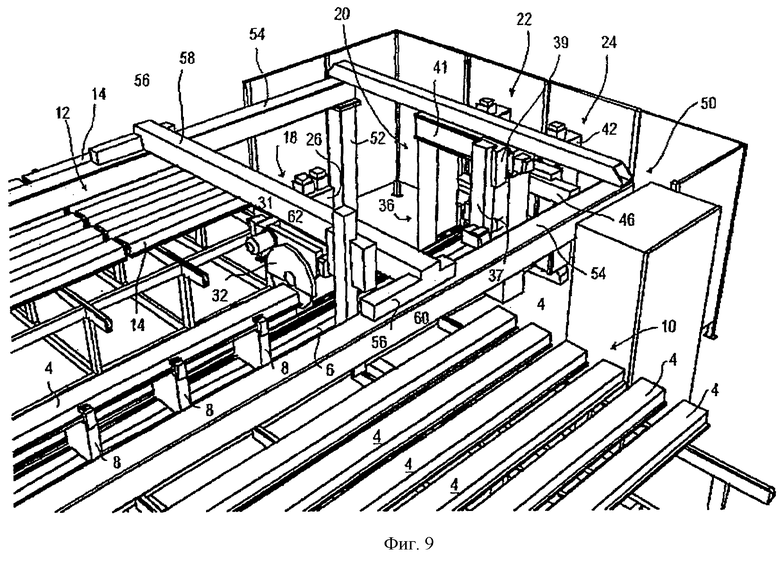

фиг.9 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, после выравнивания головной части полуфабриката;

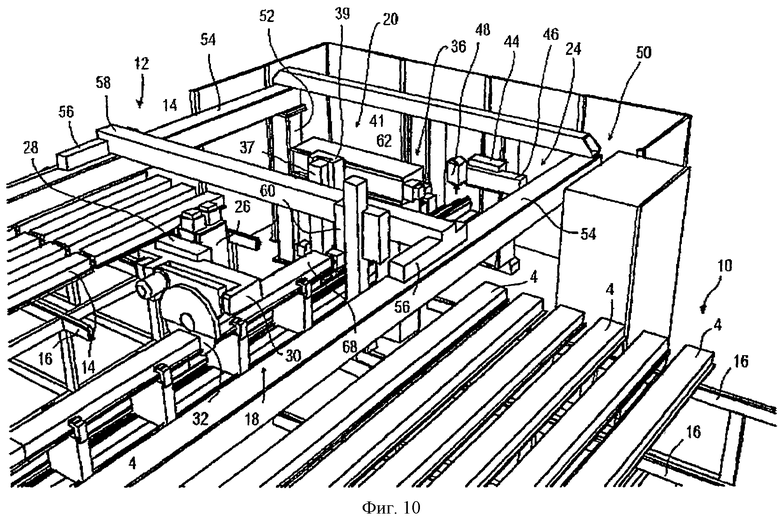

фиг.10 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, в процессе разрезания полуфабриката для отделения части от полуфабриката;

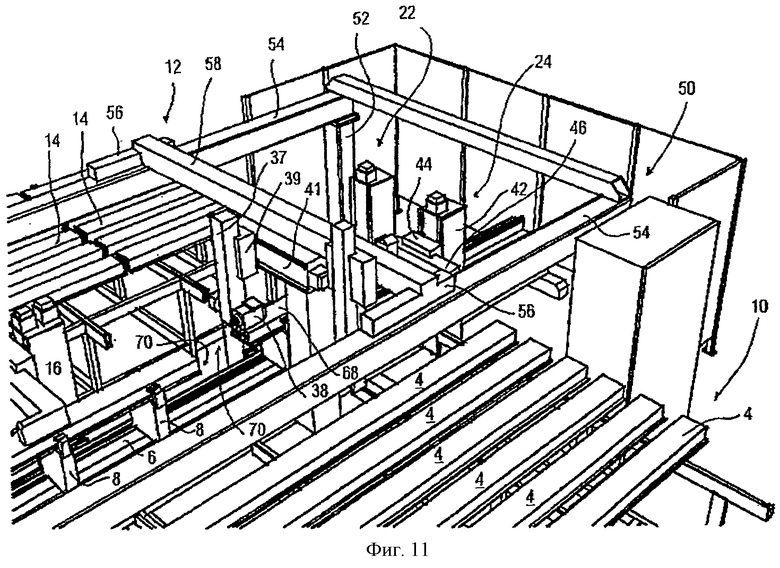

фиг.11 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, после образования зазора между отделенной частью и остальной частью фасонного элемента;

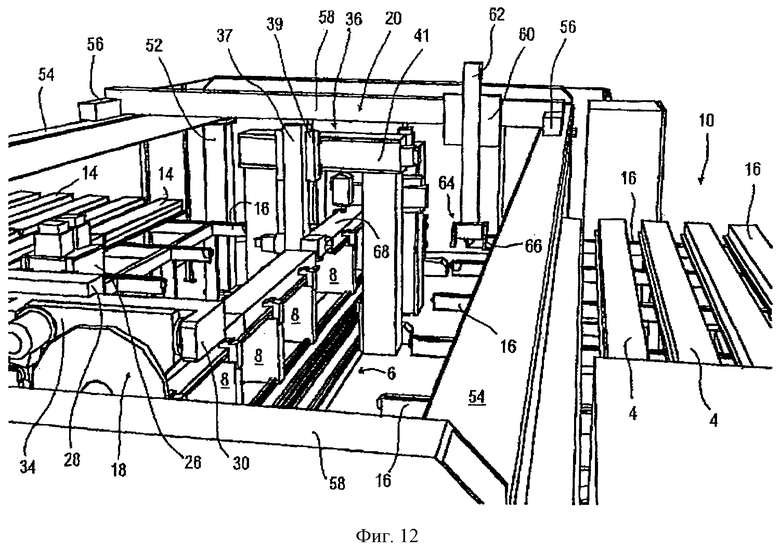

фиг.12 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, во время обработки конца остальной части фасонного элемента;

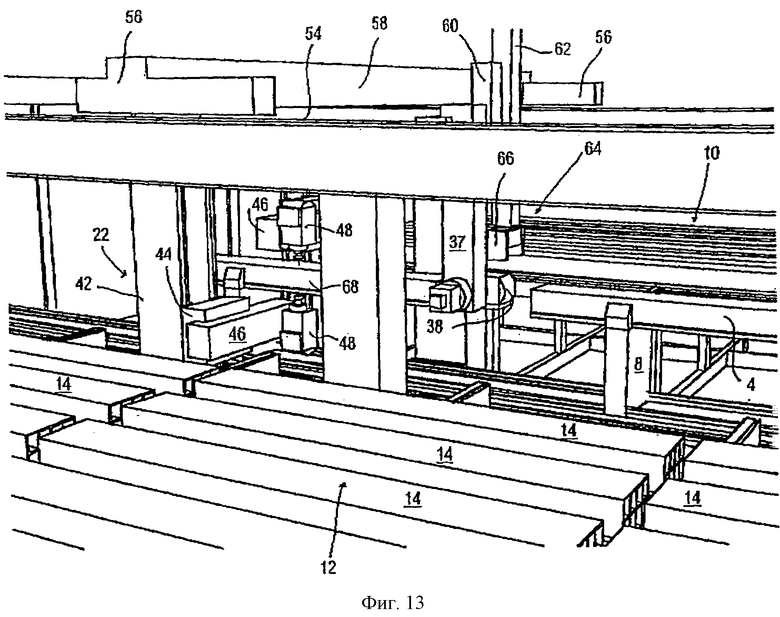

фиг.13 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, во время обработки торца части фасонного элемента;

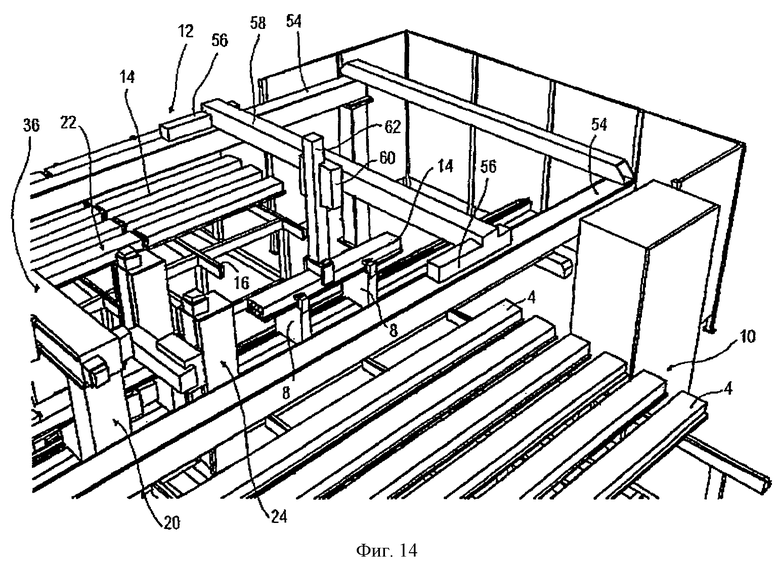

фиг.14 - выполненный с вырывом, увеличенный перспективный вид станка, показанного на фиг.1, во время удаления обработанной части из позиции обработки;

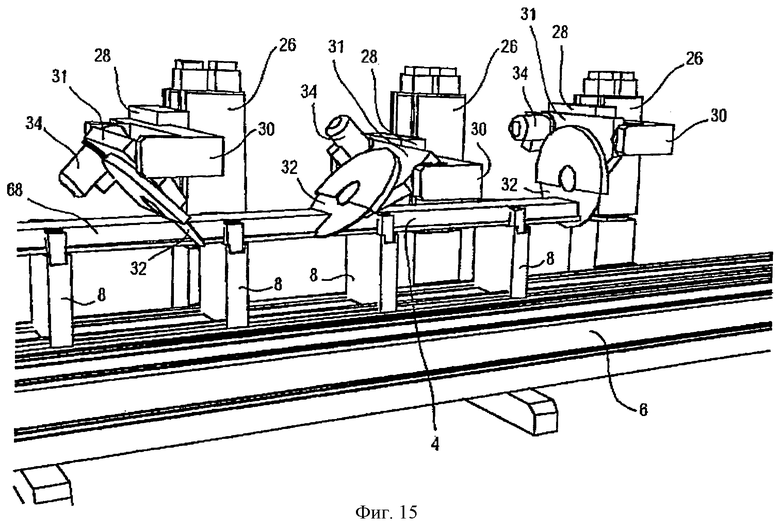

фиг.15 - выполненный с вырывом перспективный вид части станка, показанного на фиг.1, с одним и тем же режущим блоком, находящимся в трех различных рабочих положениях;

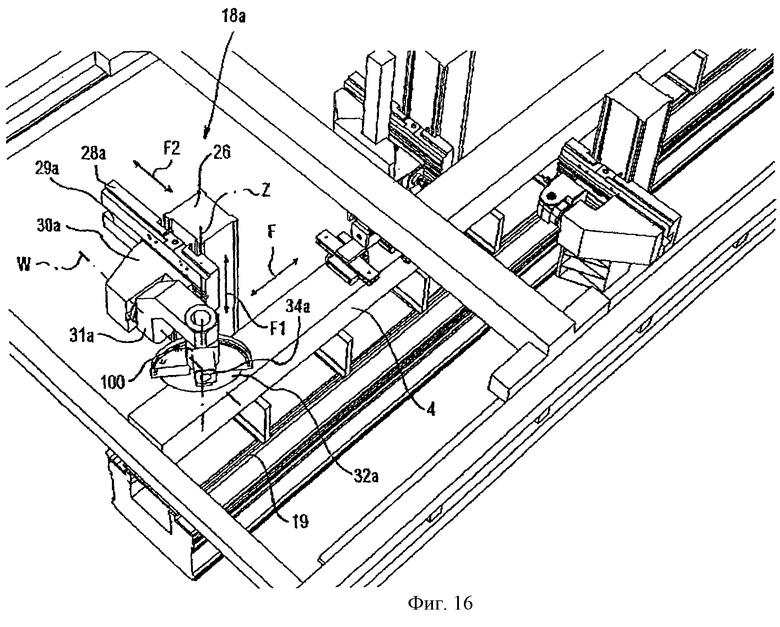

фиг.16 - выполненный с вырывом перспективный вид сверху станка согласно настоящему изобретению, показывающий вариант режущего блока;

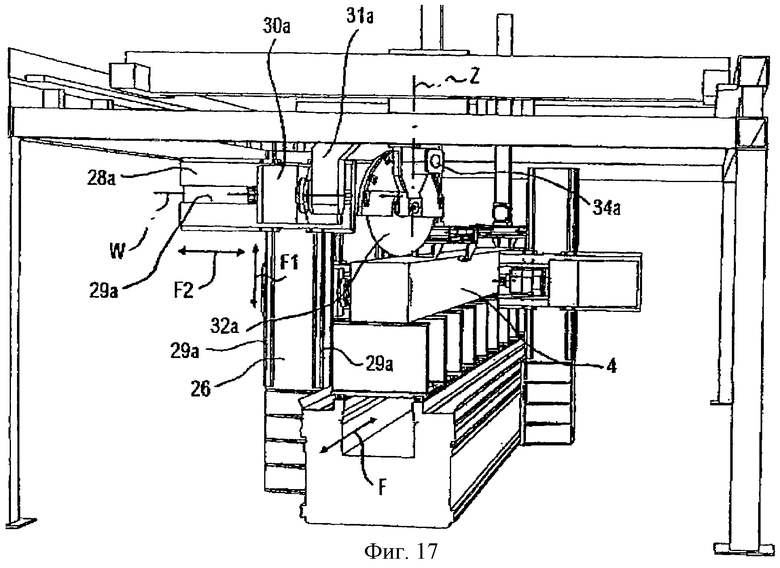

фиг.17 - выполненный с вырывом перспективный вид спереди станка, показанного на фиг.16.

Как показано на фиг.1-6, станок 2 для обработки полуфабрикатов 4, в частности металлических фасонных элементов, содержит станину 6, на которой множество зажимов 8 могут быть установлены в заданные положения в продольном направлении посредством позиционирующего средства, которое устанавливает каждый зажим 8 таким образом, что указанный зажим не закрывает ту часть фасонного элемента 4, подлежащего обработке, которая будет подвергнута операциям механической обработки.

Накопитель 10 для полуфабрикатов 4, подлежащих обработке, и накопитель 12 для обработанных полуфабрикатов 14 расположены параллельно станине 6 станка и проходят с противоположных ее сторон. Оба накопителя 10 и 12 содержат множество параллельных ленточных конвейеров и расположены поперек станины 6 станка.

Режущий блок 18, первое исполнительное средство 20, второе исполнительное средство 22 и третье исполнительное средство 24 присоединены к станине 6 станка с возможностью плавного перемещения в продольном направлении.

Как показано на фиг.4 и 15, режущий блок 18 содержит стойку 26, выполненную с возможностью поворота вокруг вертикальной оси С и присоединенную в нижней части к продольным направляющим 19 станины 6 станка. На стойке 26 имеется ползун 28, который выполнен с возможностью перемещения в вертикальном направлении вдоль стойки 26 и к которому с возможностью плавного перемещения прикреплены салазки 30, выполненные с возможностью перемещения в горизонтальном направлении на плавно перемещающемся средстве 29. Поперечина 31, выполненная с возможностью поворота вокруг горизонтальной оси, шарнирно присоединена к салазкам 30 и несет дисковый нож 32, приводимый во вращение вокруг своей центральной оси посредством электродвигателя 34. Следовательно, нож 32 может сохранять предварительно заданные угловые положения, поперечные по отношению к станине 6 станка, для обеспечения возможности выполнения наклонных, ориентированных любым образом разрезов на полуфабрикате 4, подлежащем обработке.

На фиг.16 и 17 показан дополнительный режущий блок 18а, выполненный в соответствии с вариантом осуществления изобретения и содержащий стойку 26а, присоединенную в нижней части к продольным направляющим 19 станины 6 станка для обеспечения плавного перемещения стойки 26а по станине 6 станка в направлении, показанном стрелкой F. Дополнительный ползун 28а выполнен с возможностью перемещения в вертикальном направлении на стойке 26а, как показано стрелкой F1. Дополнительные салазки 30а прикреплены к дополнительному ползуну 28а с возможностью плавного перемещения в горизонтальном направлении, показанном стрелкой F2, на дополнительном плавно перемещающемся средстве 29а. Дополнительная поперечина 31а, выполненная с возможностью поворота вокруг горизонтальной оси W, шарнирно присоединена к дополнительным салазкам 30а, к которым с возможностью поворота присоединен опорный элемент, выполненный с возможностью поворота вокруг оси Z, перпендикулярной оси W. Дополнительный дисковый нож 32а, приводимый во вращение вокруг своей центральной оси посредством соответствующего электродвигателя 34а, присоединен к указанному опорному элементу. Таким образом, дополнительный нож 32а дополнительного режущего блока 18а имеет дополнительную степень свободы по сравнению с ножом 32 режущего блока 18, что обеспечивает возможность дополнительного расширения диапазона операций обработки, которые могут быть выполнены на полуфабрикатах 4.

Как показано на фиг.5, первое исполнительное средство 20 содержит портальное средство 36, проходящее поперек станины 6 станка, плавно перемещающееся вдоль направляющих 19 и имеющее шпиндель 38, несущий инструмент 40, предназначенный для выполнения операций механической обработки на полуфабрикате 4, подлежащем обработке, или на его частях.

Шпиндель 38 смонтирован на опоре 35 с возможностью установки его под заданным углом поворота вокруг горизонтальной оси А. Опора 35 смонтирована на ползуне 37 с возможностью установки ее под заданным углом поворота вокруг вертикальной оси В. Ползун 37 выполнен с возможностью смещения в вертикальном направлении относительно передвижного блока 39, плавно перемещающегося вдоль поперечины 41 портального средства 36. Таким образом, инструмент 40 может быть расположен так, чтобы обеспечить возможность простой обработки как боковых поверхностей обрабатываемого полуфабриката 4, так и торцовых поверхностей или “головок” полуфабриката 4 или его частей, за исключением поверхности, которая обращена к станине 6 станка и которую трудно обработать. Как показано на фиг.6, второе исполнительное средство 22 и третье исполнительное средство 24 имеют симметричную конструкцию и симметрично расположены относительно продольной плоскости, проходящей через центральную ось станины 6 станка.

Каждое исполнительное средство 22, 24 содержит стойку 42, которая присоединена к направляющим 19 с возможностью плавного перемещения по ним и к которой присоединен ползун 44, выполненный с возможностью установки его в заданном положении в вертикальном направлении. Соответствующий кронштейн 46 присоединен к ползуну 44 с возможностью плавного перемещения в горизонтальном направлении в поперечной плоскости. Каждый соответствующий кронштейн 46 имеет конец, расположенный рядом со станиной 6 станка и служащий опорой шпиндельному узлу 48, который может быть установлен под заданным углом относительно горизонтальной оси D.

Над станиной 6 станка, режущим блоком 18 и исполнительными средствами 20, 22, 24 расположена рама 50, опирающаяся на стойки 52. Рама 50 выполнена с направляющими 54, которые проходят параллельно станине 6 станка и по которым концы 56 пары портальных средств 58 могут плавно перемещаться в продольном направлении. Каждое из портальных средств 58 служит опорой передвижному блоку 60, выполненному с возможностью плавного перемещения в продольном направлении вдоль направляющих 54. К каждому передвижному блоку 60 присоединена штанга 62, выполненная с возможностью перемещения в вертикальном направлении. На нижнем конце штанги 62 закреплено соответствующее зажимное приспособление [“клещи”] 64, имеющее губки 66, пригодные для зажима полуфабриката 4, подлежащего обработке или обработанного полуфабриката 14.

Портальные средства 58 и зажимные приспособления 64, присоединенные к ним, могут быть установлены в заданном положении относительно полуфабрикатов 4, могут обеспечить перемещение полуфабрикатов 4 из накопителя 10 для полуфабрикатов, подлежащих обработке, и установить полуфабрикаты 4 по одному за один раз на зажимах 8, которые обеспечивают их фиксацию в позиции обработки. Когда полуфабрикат 4 или его часть будет обработана, зажимное приспособление 64 обеспечивает удаление полуфабриката 4 из позиции обработки и перемещение его в накопитель 12 для уже обработанных полуфабрикатов.

Станок работает в соответствии с последовательностью выполнения операций, проиллюстрированной на фиг.7-14. Как показано на фиг.7, зажимное приспособление 64 обеспечивает извлечение из накопителя 10 подлежащего обработке полуфабриката, опирающегося на конвейерные ленты 16, и его перемещение в позицию обработки на зажимы 8 станины 6 станка, которые предварительно были установлены таким образом, чтобы не мешать обработке полуфабриката 4. Полуфабрикат 4 поднимают с конвейерных лент 16 и устанавливают на зажимы 8 путем опускания его до тех пор, пока он не будет опираться на зажимы 8; таким образом предотвращается опасность того, что полуфабрикат 4 будет поцарапан или поврежден в процессе перемещения его в позицию обработки. После этого зажимы 8 (фиг.8) “закрывают” для фиксации полуфабриката 4 в позиции обработки, и, пока зажимное приспособление 64 еще удерживает полуфабрикат 4, портальные средства 58 перемещаются в продольном направлении, при этом они обеспечивают смещение зажимов 8 и полуфабриката 4, зафиксированного с помощью этих зажимов на станине 6 станка, в позицию обработки для обеспечения начала цикла обработки. Следует отметить, что полуфабрикаты 4 перемещаются без скольжения по зажимам. В альтернативном варианте зажимы 8 и полуфабрикат 4, зафиксированный с их помощью, могут быть смещены в продольном направлении с помощью другого пригодного исполнительного средства, например такого, как режущий блок 18 или исполнительные средства 20, 22, 24.

После перемещения полуфабриката 4 в позицию обработки, соответствующую началу цикла обработки, как показано на фиг.9, с помощью соответствующего приводного средства обеспечивается плавное перемещение режущего блока 18 по станине 6 станка, и дисковый нож 32 перемещается вдоль поперечной плоскости для выполнения выравнивания полуфабриката 4. После этого режущий блок 18 перемещается к части полуфабриката 4, на котором должен быть выполнен дополнительный поперечный разрез для отделения части 68 полуфабриката 4, подлежащего обработке, от полуфабриката 4. Обеспечивается перемещение части 68, все еще удерживаемой зажимами, вдоль станины 6 станка в направлении, противоположном направлению, вдоль которого полуфабрикат 4 был перемещен для достижения позиции обработки с целью обеспечения начала цикла обработки. Часть 68 перемещается с помощью соответствующего исполнительного средства, например, такого: как первое исполнительное средство 20, для образования зазора между частью 68 и остальной частью полуфабриката 4.

Тем временем режущий блок 18 перемещается к другой части полуфабриката 4, на которой должен быть сделан другой поперечный разрез, как показано на фиг.10.

Как показано на фиг.11, часть 68 и остальную часть полуфабриката 4, обращенную к части 68, обрабатывают с помощью первого исполнительного средства 20, которое, например, может выполнить выравнивание торцовых поверхностей 70. Одновременно исполнительные средства 22, 24 могут выполнять обработку боковых поверхностей части 68, включая поверхность, обращенную к станине 6 станка, для получения полностью обработанного полуфабриката 14, как показано на фиг.12, 13.

После освобождения обработанного полуфабриката 14 из зажимов 8 его удаляют из позиции обработки с помощью зажимного приспособления 64, которое обеспечивает перемещение полуфабриката 4 вверх из зажимов 8 для предотвращения ситуации, при которой он задевает зажимы, и перемещение полуфабриката 4 в накопитель 12 для обработанных полуфабрикатов.

Предусмотрено, что узлы, устройства и детали, упомянутые в представленном выше описании, а также в соответствующих указанных сочетаниях, могут также представлять собой отдельно охраняемые предметы (объекты), для которых могут быть поданы выделенные заявки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК С ГОРИЗОНТАЛЬНЫМИ ШПИНДЕЛЯМИ | 1996 |

|

RU2151029C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СИСТЕМА ДЛЯ ВЫПОЛНЕНИЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2001 |

|

RU2262433C2 |

| Устройство для автоматической обточки фасок, например, наружных колец подшипников качения | 1956 |

|

SU110781A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С УПРАВЛЕНИЕМ НАГРУЗКОЙ | 2014 |

|

RU2691442C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| КРУГЛОПИЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1998 |

|

RU2174462C2 |

Изобретение может быть использовано при производстве дверных коробок, оконных рам и пр. Станок содержит опорное средство в виде продольной станины, служащей опорой полуфабрикату, подлежащему обработке, в позиции обработки. Для подачи упомянутых полуфабрикатов и/или приема обработанных полуфабрикатов используют накопительные средства. Перемещающее средство выполнено с возможностью перемещения упомянутых полуфабрикатов к или от позиции обработки в плоскости, поперечной к продольному направлению, непосредственно перед подачей полуфабриката, подлежащего обработке, в позицию обработки и/или непосредственно после удаления обработанного полуфабриката из позиции обработки. Изобретение позволяет повысить надежность системы и ее производительность. 3 н. и 21 з. п. ф-лы, 17 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 3928246 A1, 28.02.1991 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТОЧНОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2019409C1 |

Авторы

Даты

2004-12-27—Публикация

2000-12-21—Подача