11

Изобретение относится к станкостроению и может быть использовано при создании оборудования для обра- ботки точных деталей сложной пространственной формы.

Цель изобретения - расширение технологических возможностей станка при обработке деталей пространственной формы за счет профилирования шлифовального круга при перемещении шлифовальной головки в горизонтальной и вертикальной плоскостях по заданной программе и повороте прибора правки в вертикальной плоскости и последующей обработки детали фасонным кругом.

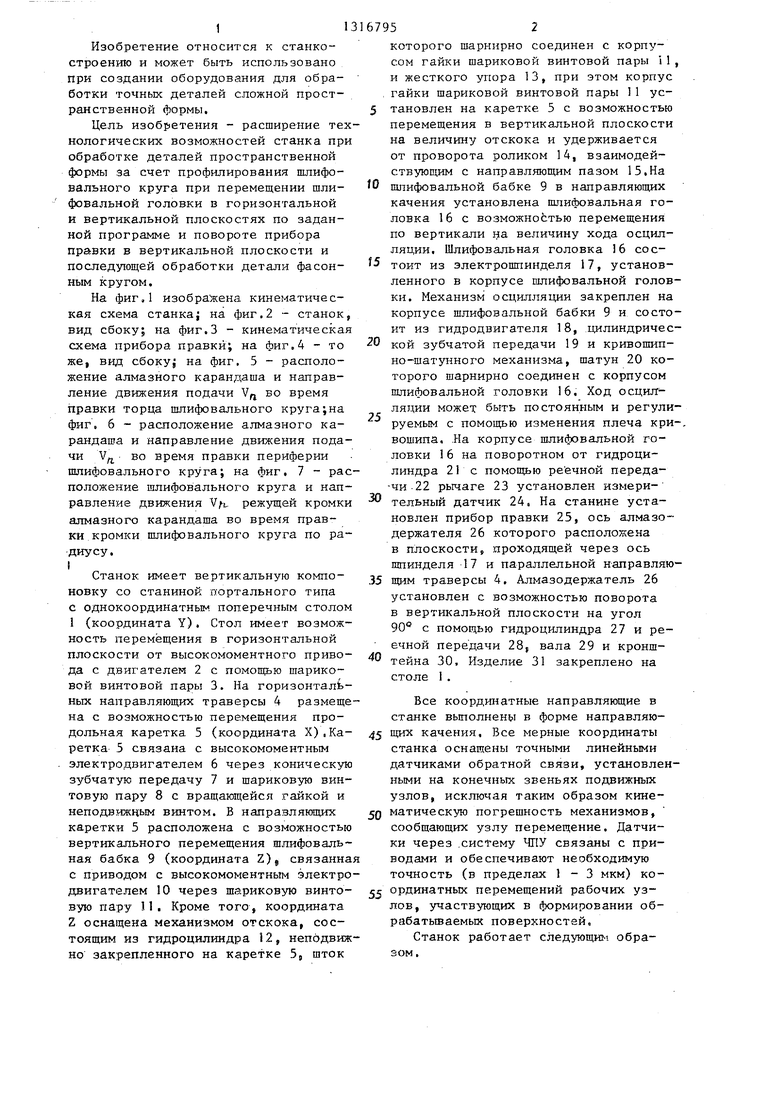

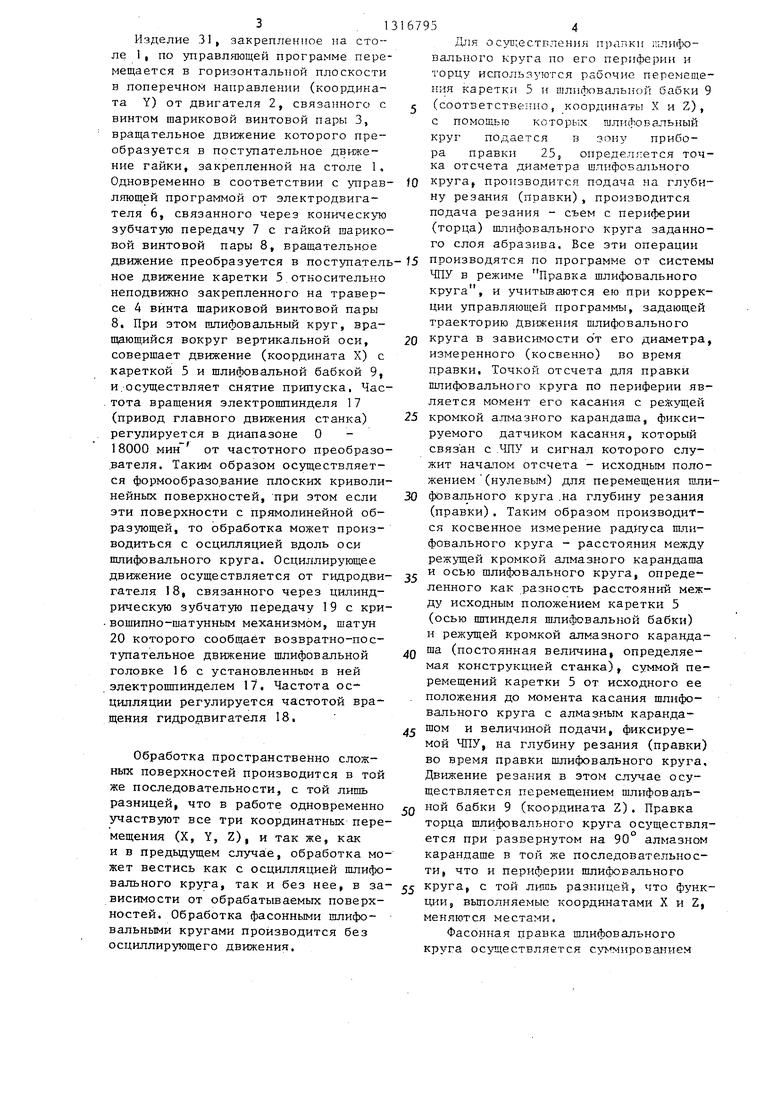

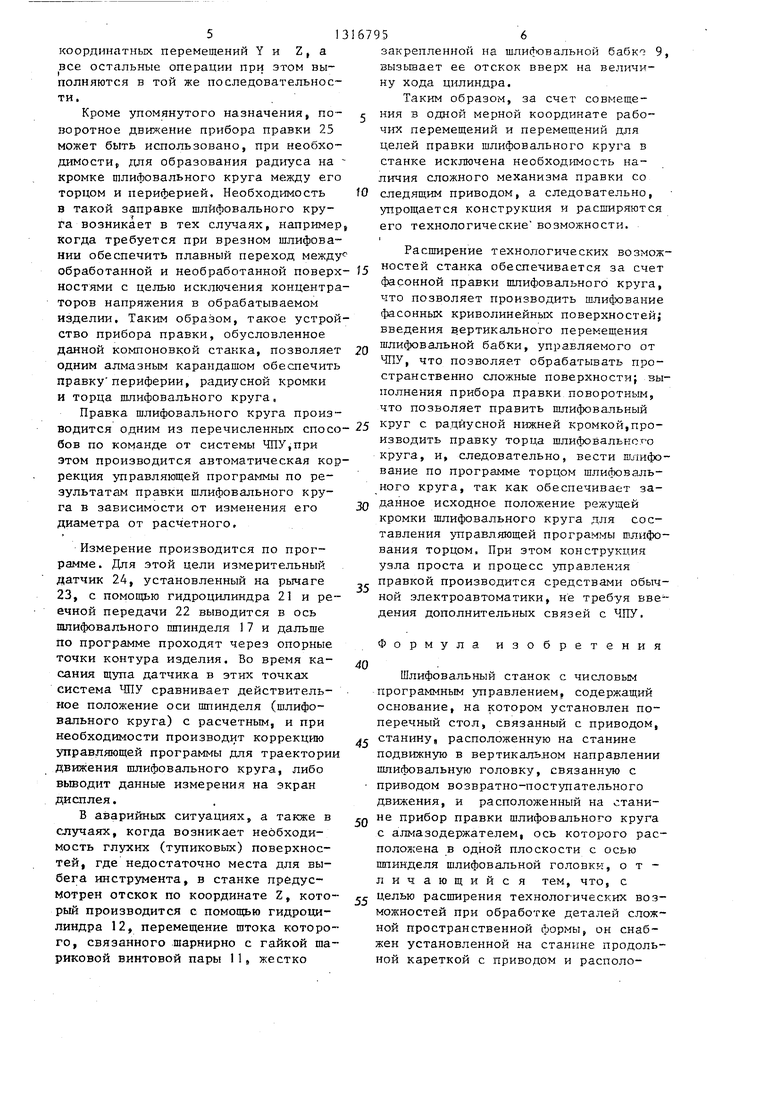

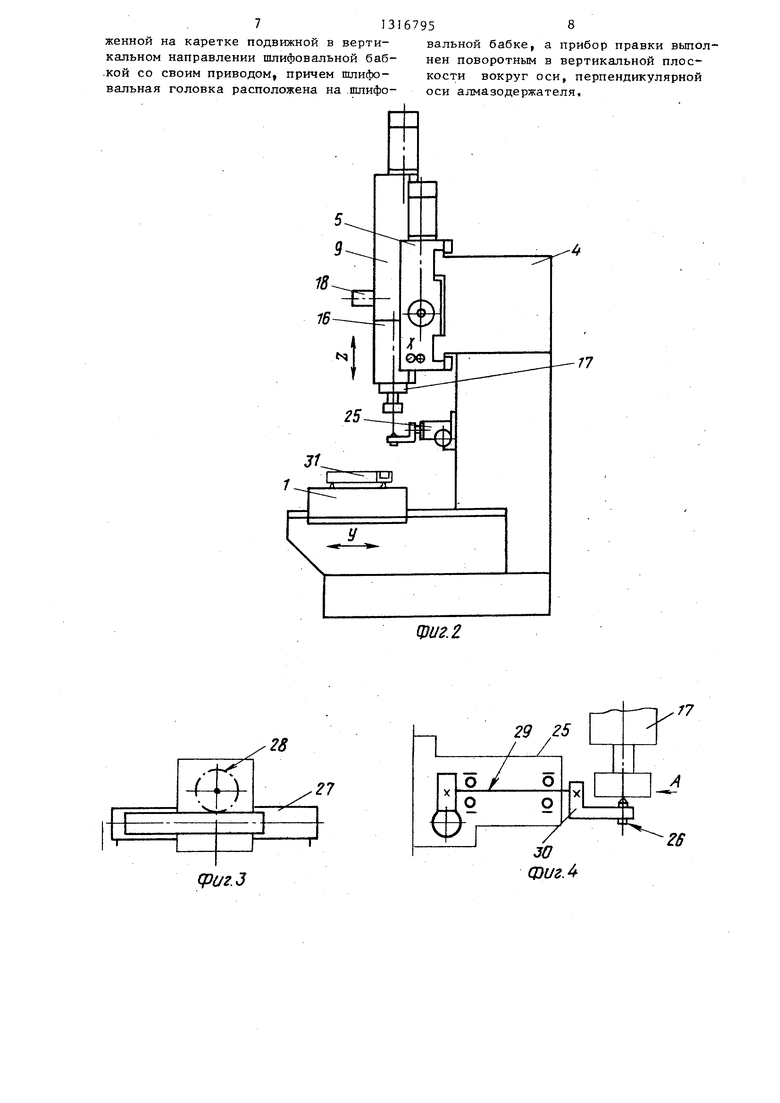

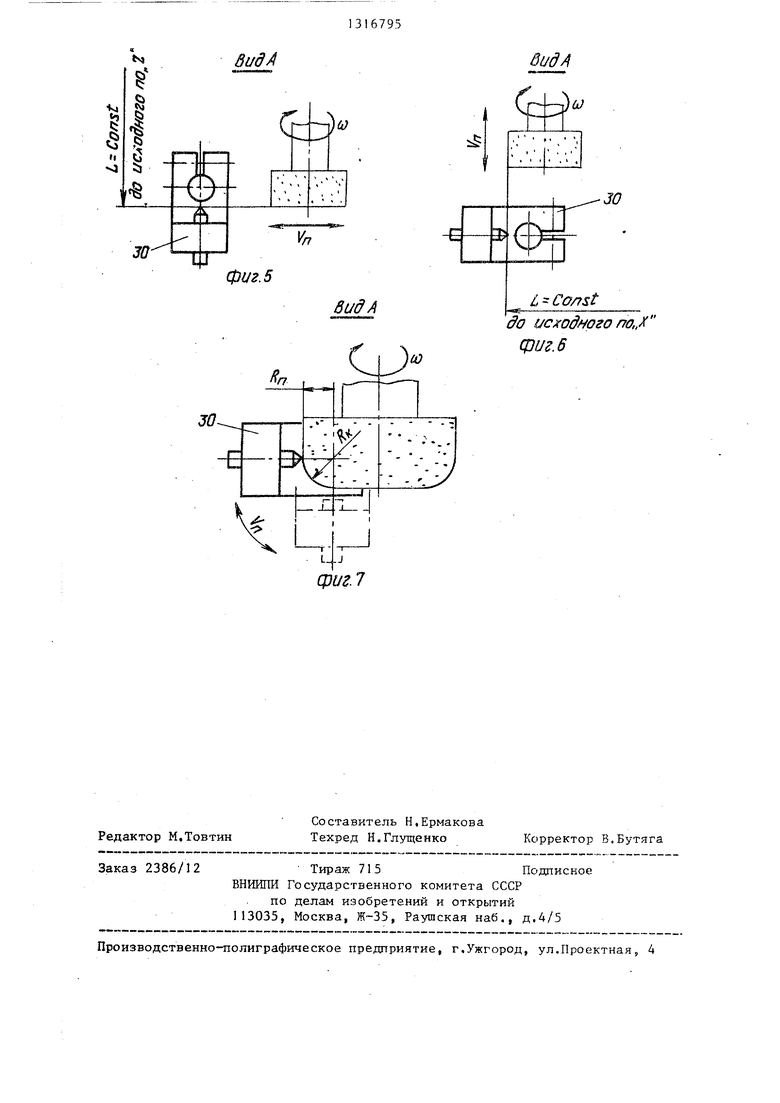

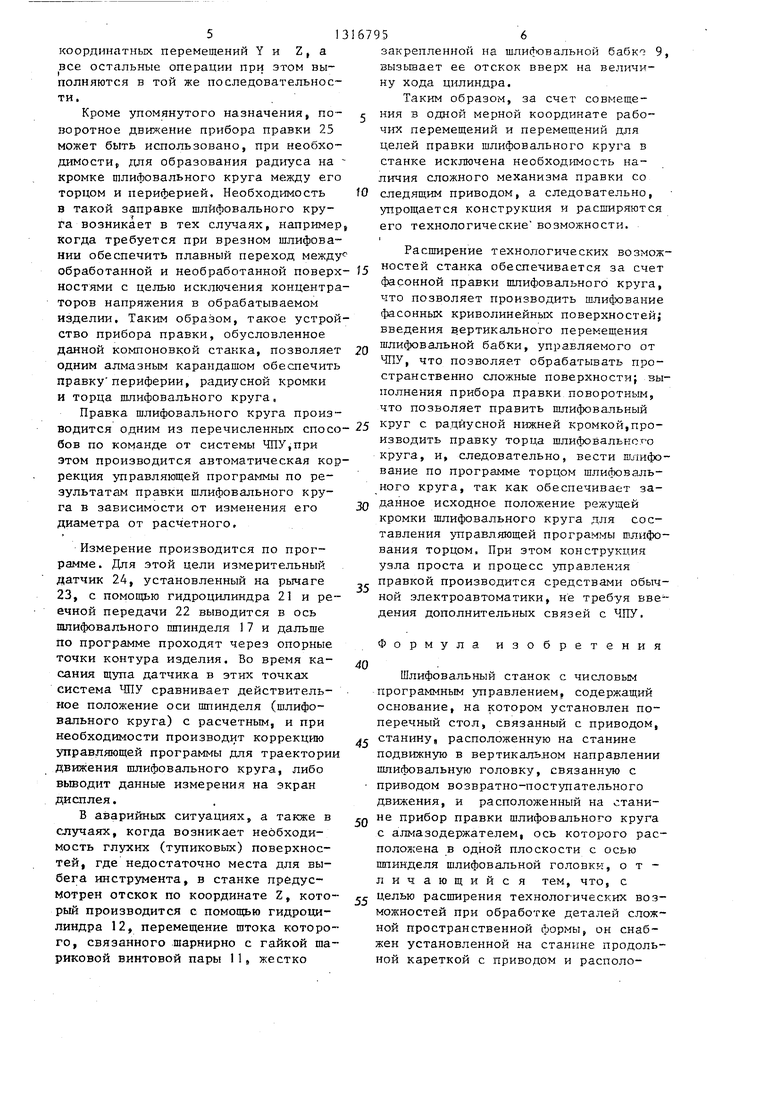

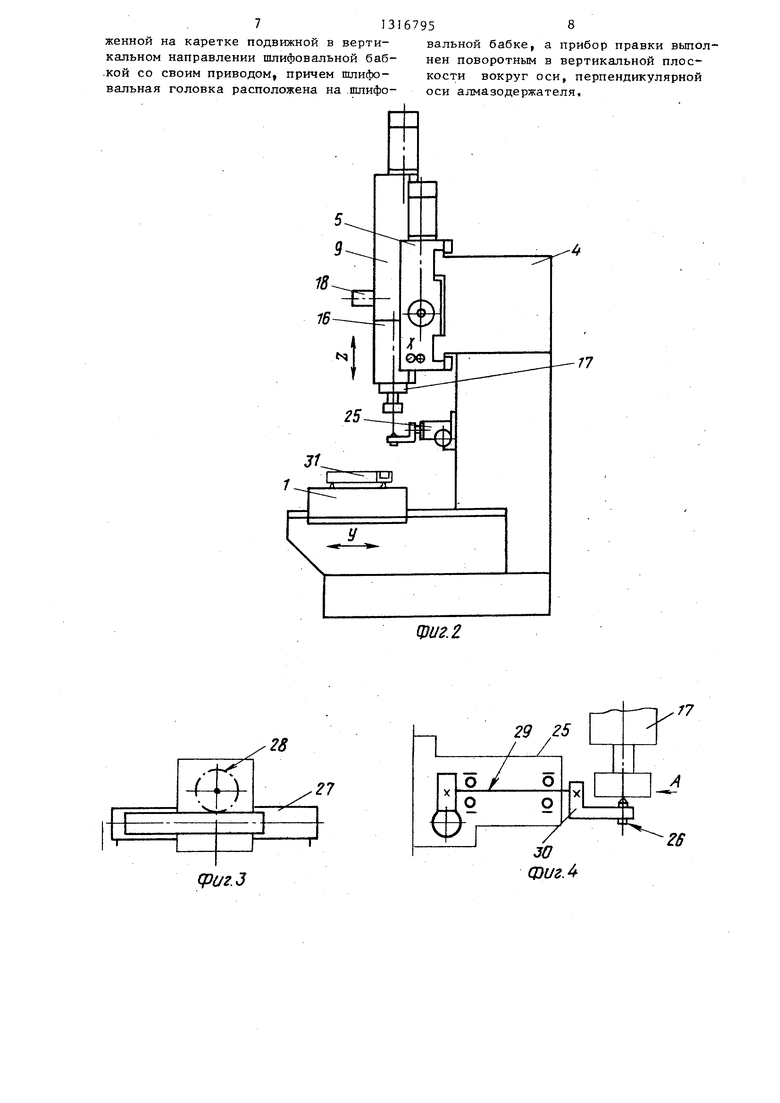

На фиг,1 изображена кинематическая схема станка; на фиг.2 - станок, вид сбоку; на фиг.З - кинематическая схема прибора правки; на фиг.4 - то же, вид сбоку; на фиг, 5 - расположение алмазного карандаша и направление движения подачи V во время правки торца шлифовального круга;на фиг, 6 - расположение алмазного карандаша и направление движения подачи V во время правки периферии шлифовального круга; на фиг. 7 - расположение шлифовального круга и направление движения Vf-t, режущей кромки алмазного карандаша во время правки кромки шлифовального круга по радиусу.

Станок имеет вертикальную компоновку со станиной портального типа с однокоординатным поперечным столом 1 (координата Y). Стол имеет возможность перемещения в горизонтальной плоскости от высокомоментного привода с двигателем 2 с помош;ью шариковой винтовой пары 3. На горизонтальных направляющих траверсы размещена с возможностью перемещения продольная каретка 5 (координата X),Каретка 5 связана с высокомоментным электродвигателем 6 через коническую зубчатую передачу 7 и шариковую винтовую пару 8 с вращающейся гайкой и неподвижным винтом. В направляюш,шс каретки 5 расположена с возможностью вертикального перемещения шлифовальная бабка 9 (координата Z), связанна с приводом с высокомоментным электродвигателем 10 через шариковую винтовую пару 11. Кроме того, координата Z оснащена механизмом отскока, состоящим из гидроцилиндра 12, неподвижно закрепленного на каретке 5, шток

52

которого шарнирно соединен с корпусом гайки шариковой винтовой пары 1, и жесткого упора 13, при этом корпус гайки шариковой винтовой пары 11 установлен на каретке 5 с возможностью перемещения в вертикальной плоскости на величину отскока и удерживается от проворота роликом 14, взаимодействующим с направляющим пазом 15.На

пшифовальной бабке 9 в направляющих качения установле 1а шлифовальная головка 16 с возможностью перемещения по вертикали на величину хода осцилляции. Шлифовальная головка 16 состоит из электрошпинделя 17, установленного в корпусе шлифовальной головки. Механизм осцилляции закреплен на корпусе шлифовальной бабки 9 и состоит из гидродвигателя 18, .цилиндрической зубчатой передачи 19 и кривошип- но-шатунного механизма, шатун 20 которого шарнирно соединен с корпусом шлифовальной головки 16. Ход осцилляции может быть постоянным и регулируемым с помо1цью изменения плеча кри-, вошипа, .На корпусе щлифовальной головки 16 на поворотном от гидроцилиндра 2 Г с помощью ре ечной переда- -чи 22 рычаге 23 установлен измерительный датчик 24. На станине установлен прибор правки 25, ось алмазо- держателя 26 которого расположена в плоскости, проходящей через ось шпинделя 17 и параллельной направляющим траверсы 4. Алмазодержатель 26 установлен с возможностью поворота в вертикальной плоскости на угол 90 с помощью гидроцилиндра 27 и ре- ечной передачи 28, вала 29 и кронштеина 30. Изделие 31 закреплено на столе 1.

Все координатные направляющие в станке выполнены в форме направляю-

Щих качения. Все мерные координаты станка оснащены точными линейными датчиками обратной связи, установленными на конечных звеньях подвижных узлов, исключая таким образом кинематическую погрешность механизмов, сообщающих узлу перемещение. Датчики через .систему ЧПУ связаны с приводами и обеспечивают необходимую точность (в пределах 1 - 3 мкм) координатных перемещений рабочих узлов, участвующих в формировании об- рабатьшаемьк поверхностей.

Станок работает следующим образом.

31

Изделие 31, закрепленное на столе 1, по управляющей программе перемещается в горизонтальной плоскости в поперечном направлении (координата Y) от двигателя 2, связанного с винтом шариковой винтовой пары 3, вращательное движение которого преобразуется в поступательное движение гайки, закрепленной на столе 1, Одновременно в соответствии с ттрав- ляющей программой от электродвигателя 6, связанного через коническую зубчатую передачу 7 с гайкой шариковой винтовой пары 8, вращательное движение преобразуется в поступательное движение каретки 5 относительно неподвижно закрепленного на траверсе 4 винта шариковой винтовой пары 8, При этом шлифовальный круг, вращающийся вокруг вертикальной оси, совершает движение (координата X) с кареткой 5 и шлифовальной бабкой 9| и/осуществляет снятие припуска, Час.тота вращения электрошпинделя 17 (привод главного движения станка) регулируется в диапазоне О 18000 от частотного преобразователя. Таким образом осуществляется формообразование плоских криволинейных поверхностей, при этом если эти поверхности с прямолинейной образующей, то обработка может производиться с осцилляцией вдоль оси шлифовального круга. Осциллирующее движение осуществляется от гидродвигателя 18, связанного через цилиндрическую зубчатую передачу 19 с кривошипно-щатунным механизмом, щатун 20 которого сообщает возвратно-поступательное движение шлифовальной головке 16 с установленным в ней электрощпинделем 17. Частота осцилляции регулируется частотой вращения гидродвигателя 18.

Обработка пространственно сложных поверхностей производится в той же последовательности, с той лишь разницей, что в работе одновременно участвуют все три координатных перемещения (X, Y, Z), и так же, как и в предьщущем случае, обработка может вестись как с осцилляцией шлифовального круга, так и без нее, в зависимости от обрабатываемых поверхностей. Обработка фасонными шлифовальными кругами производится без осциллирующего движения.

54

Для осуп;ествления .кп шлифовального круга по его периферии и торцу используются рабочие пере еп1е- ння каретки 5 и шлифовальной бабки 9 (соответственно, координаты X и Z), с помощью KOTOpbix шлифовальный круг подается в зону прибора правки 25, определяется точка отсчета диаметра шлифовального

круга, производится подача на глубину резания (правки), производится подача резания - съем с периферии (торца) шлифовального круга заданного слоя абразива. Все эти операции

производятся по программе от системы ЧПУ в режиме Правка шлифовального круга, и учитьшаются ею при коррекции управляющей программы, задающей траекторию Движения шлифовального

круга в зависимости о т его диаметра, измеренного (косвенно) во время правки. Точкой отсчета для правки шлифовального круга по периферии является момент его касания с рейущей

кромкой aл aзнoгo карандаша, фиксируемого датчиком касания, который связан с ЧПУ и сигнал которого служит началом отсчета - исходным положением (нулевым) для перемещения ш.пифинального круга.на глубину резания (правки). Таким образом производится косвенное измерение рад1-гуса шлифовального круга - расстояния между режущей кромкой алмазного карандаша

и осью шлифовального круга, определенного как разность расстояний между исходным положением каретки 5 (осью шпинделя шлифовальной бабки) и режущей кромкой алмазного карандаша (постоянная BeHii4HHa, определяемая конструкцией станка), суммой перемещений каретки 5 от исходного ее положения до момента касания шлифовального круга с алмазным карандашом и величиной подачи, фиксируемой ЧПУ, на глубину резания (правки) во время правки шлифовального круга. Движение резания в этом случае осуществляется перемещением шлифовальной бабки 9 (координата Z). Правка торца шлифовального круга осуществляется при развернутом на 90° алмазном карандаше в той же последовательности, что и периферии шлифовального

круга, с той лишь разницей, что функции, вьзполняемые координатами X и Z, меняются местами.

Фасонная правка шлифовального круга осуществляется суммированием

51

координатных перемещений Y и Z, а все остальные операции при этом выполняются в той же последовательности..

Кроме упомянутого назначения, поворотное движение прибора правки 25 может быть использовано, при необходимости, для образования радиуса на кромке шлифовального круга между его торцом и периферией. Необходимость в такой заправке шлифовального круга возникает в тех случаях, например когда требуется при врезном шлифовании обеспечить плавный переход между обработанной и необработанной поверхностями с целью исключения концентраторов напряжения в обрабатываемом изделии. Таким образом, такое устройство прибора правки, обусловленное данной компоновкой станка, позволяет одним алмазным карандашом обеспечить правку периферии, радиусной кромки и торца шлифовального круга.

Правка шлифовального круга производится одним из перечисленных способов по команде от системы ЧПУ,при Этом производится автоматическая коррекция управляющей программы по результатам правки шлифовального круга в зависимости от изменения его диаметра от расчетного.

Измерение производится по программе. Для этой цели измерительный датчик 24, установленный на рычаге 23, с помощью гидроцилиндра 21 и реечной передачи 22 выводится в ось шлифовального шпинделя 17 и дальше По программе проходят через опорные Точки контура изделия. Во время касания щупа датчика в этих точках система ЧПУ сравнивает действитель- ное положение оси шпинделя (шлифовального круга) с расчетным, и при необходимости производит коррекцию управляющей программы для траектории движения шлифовального круга, либо вьюодит данные измерения на экран дисплея.

В аварийных ситуациях, а также в случаях, когда возникает необходимость глухих (тупиковых) поверхностей, где недостаточно места для выбега инструмента, в станке предусмотрен отскок по координате Z, который производится с помощью гидроцилиндра 12, перемещение штока которого, связанного шарнирно с гайкой шариковой винтовой пары 11 жестко

56

закрепленной на шлифовальной бабк э 9, вызьтает ее отскок вверх на величину хода цилиндра.

Таким образом, за счет совмещеНИН в одной мерной координате рабо- чюс перемещений и перемещений для целей правки шлифовального круга в станке исключена необходимость наличия сложного механизма правки со

следящим приводом, а следовательно, упрощается конструкция и расширяются его технологические возможности.

Расширение технологических возможкостей станка обеспечивается за счет фасонной правки шлифовального круга, что позволяет производить шлифование фасонных криволинейных поверхностей введения вертикального перемещения

шлифовальной бабки, управляемого от ЧПУ, что позволяет обрабатывать пространственно сложные поверхности; выполнения прибора правки поворотным, что позволяет править шлифовальный

круг с радиусной нижней кромкой,производить правку торца шлифовального круга, и, следовательно, вести шлифование по программе торцом шлифовального круга, так как обеспечивает заданное исходное положение режущей кромки шлифовального круга для составления управляющей программы шлифования торцом. При этом конструкция узла проста и процесс управления правкой производится средствами обычной электроавтоматики, не требуя введения дополнительных связей с ЧПУ,

Формула изобретения

Шлифовальный станок с числовым программным управлением, содержащий основание, на котором установлен поперечный стол, связанный с приводом,

станину, расположенную на станине подвижную в вертикальном направлении шлифовальную головку, связанную с приводом возвратно-поступательного движения, и расположенный на станине прибор правки шлифовального круга с алмазодержателем, ось которого расположена в одной плоскости с осью шпинделя шлифовальной головки, о т - личающийс я тем, что, с

целью расширения технологических возможностей при обработке деталей сложной пространственной формы, он снабжен установленной на станине продольной кареткой с приводом и располо713167958

женной на каретке подвижной в верти- вальной бабке, а прибор правки выпол- кальном направлении шлифовальной баб- йен поворотным в вертикальной плос- .кои со своим приводом, причем шлифо- кости вокруг оси, перпендикулярной вальная головка расположена на .шлифо- оси алмазодержателя.

иг.З

щи г. 2

Редактор М.Товтин

Составитель Н.Ермакова Техред Н.Глущенко

Заказ 2386/12 Тираж 715Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб., д,4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная 4

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМ СТЕРЖНЕВЫМ ПРАВЯЩИМ ИНСТРУМЕНТОМ | 2013 |

|

RU2538531C1 |

| Способ правки шлифовального круга | 1989 |

|

SU1689049A1 |

| СПОСОБ ПРАВКИ АБРАЗИВНОГО КРУГА | 2013 |

|

RU2538519C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ РОТОРА, СОДЕРЖАЩИЙ ВРАЩАЮЩУЮСЯ ГОЛОВКУ С ДВУМЯ ШЛИФОВАЛЬНЫМИ КРУГАМИ | 2003 |

|

RU2301736C2 |

| Многоцелевой станок | 1985 |

|

SU1296357A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| В. Д. ТОЛСТОЕ и А. Н. ВолгинСредневолжский станкостроительный завод | 1969 |

|

SU253617A1 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

Изобретение относится к области станкостроения. Целью его является расширение технологических возможностей станка. Стол 1 подвижен в поперечном направлении. На горизонтальных направляющих портала 4 установлена продольная каретка 5, несущая вертикально-подвижную шлифовальную бабку 9. На портале 4 в поворотном приспособлении размещен прибор правки 25. Для правки шлифовального круга используются рабочие координаты перемещения каретки 5 по порталу 4 (X) и перемещения шлифовальной бабки 9 по каретке 5 (Z), Это позволяет расширить технологи- ческие возможности станка при обработке деталей сложной пространственной формы, 7 ил. С 00 О5 г сд

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-15—Публикация

1985-12-29—Подача