Область техники

Изобретение касается оборудования для кальцинации, которое служит для декарбонизации порошкового материала перед его обжиганием в обжиговом оборудовании, в частности, цементной муки перед ее обжиганием в ротационной печи, состоящей из камеры кальцинации, снабженной средствами для подачи порошкового материала, подводом топлива с одновременным подводом воздуха для горения, соединенной с каналом смешивания, который расположен между входной камерой ротационной печи и последним циклоном циклонного теплообменника, расположенного перед ротационной печью.

Действующий уровень техники

В настоящее время в целом ряде используемого оборудования с камерами кальцинации порошкового материала, например цементной муки, материал, как правило, подается в нижнюю часть камеры кальцинации. В это же место также подаются горячие газы из одного или нескольких источников тепла, например из холодильника клинкера или из ротационной печи. Посредством воздействия кинетической энергии подаваемых газов порошковый материал распыляется в пространстве камеры кальцинации, причем при его смешивании с дополнительным топливом и воздухом для горения или при смешивании с приведенными горячими дымовыми газами происходят необходимые эндотермические реакции компонентов порошкового материала, например, декарбонизация известняка. Смесь газов и порошкового материала, в итоге также частиц несожженного топлива затем проходит в верх камеры кальцинации и по трубопроводу отводится в канал, размещенный между ротационной печью и нижним циклоном размещенного после нее теплообменника. В этом канале затем завершается фаза теплового процесса подготовки порошкового материала перед его входом в ротационную печь.

Недостатком настоящего типа оборудования для кальцинации является значительно высокая потеря нагнетательной энергии подаваемых газов, возникающая из-за необходимости часто и многократно поднимать порошковый материал, особенно в случае, когда в камере кальцинации накапливается такое количество этого газа, которое превышает количество, необходимое для требуемой степени кальцинации. При несовершенной установке рабочих соотношений часто происходит падение частиц подаваемого порошкового материала по направлению вниз и соответственно прямо в ротационную печь без его прохождения теплового процесса в камере кальцинации.

Также известны конструкции камер кальцинации, в которые порошковый материал и горячий воздух для горения вместе с топливом подаются в верхнюю часть камеры кальцинации. Возникающая смесь затем проходит по направлению вниз и с нижней части камеры кальцинации посредством трубопровода подается в канал газа, который соединяет ротационную печь или ее входную камеру с нижним циклоном системы предыдущего циклонного теплообменника. Порошковый материал в настоящей конструкции не имеет иной возможности, как падать но направлению действия гравитационных сил, то есть вниз. Поэтому время нахождения порошкового материала в камере кальцинации такого типа относительно короткое, что ухудшает возможность его тепловой подготовки, то есть степень его кальцинации. Кроме того, стремление к интенсивному завихрению порошкового материала ведет к повышению потери давления горячего воздуха для горения, который подводится в камеру кальцинации, например, с последующего холодильника клинкера.

Указанные недостатки приводят в результате к ухудшению эффективности технологического процесса и повышению инвестиционных и производственных затрат на единицу продукта.

Сущность изобретения

Указанные недостатки конструктивных решений существенным образом устраняются посредством настоящего изобретения, которым является оборудование для кальцинации для декарбонизации порошковых материалов перед их обжиганием в обжигающем оборудовании, в частности, цементной муки перед ее обжиганием в ротационной печи, состоящей из камеры кальцинации, снабженной средствами для подачи порошкового материала, подводом топлива и одновременным подводом воздуха для горения, соединенной с каналом смешивания, который расположен между входной камерой ротационной печи и последним циклоном циклонного теплообменника, расположенного перед ротационной печью.

Техническая задача изобретения решается тем, что камера кальцинации соединена с каналом смешивания как отводным трубопроводом, который расположен в ее нижней части, так и по, меньшей мере, одним соединительным трубопроводом, который выведен из ее верхней части, причем трубопровод для подвода воздуха для горения соединен со средней - рабочей частью камеры кальцинации, при этом рабочая часть и/или трубопровод для воздуха дополнительно снабжены, по меньшей мере, одним подводом порошкового материала и подводом топлива, причем рабочие верхняя и нижняя части камеры кальцинации выполнены по существу соосно.

Дополнительная задача изобретения решается тем, что все части камеры кальцинации имеют круглое сечение, причем диаметр верхней части камеры кальцинации меньше, чем диаметр ее рабочей части.

Еще одна задача изобретения решается тем, что ввод отводного трубопровода введен в канал смешивания ближе к его нижней части, чем ввод соединительного трубопровода.

Следующая задача изобретения решается тем, что в трубопровод воздуха встроен регулирующий элемент или же в трубопровод воздуха перед его вводом в камеру кальцинации встроен дополнительный подвод порошкового материала и дополнительный подвод топлива.

И, наконец, задача изобретения решается тем, что канал смешивания имеет дополнительный подвод порошкового материала, дополнительный подвод топлива и дополнительный трубопровод воздуха.

Посредством конструкции согласно изобретению достигается лучшая эффективность оборудования для кальцинации как одного целого при меньшем потреблении энергии. Это обеспечивает понижение инвестиционных и производственных затрат на единицу продукта.

Перечень чертежей

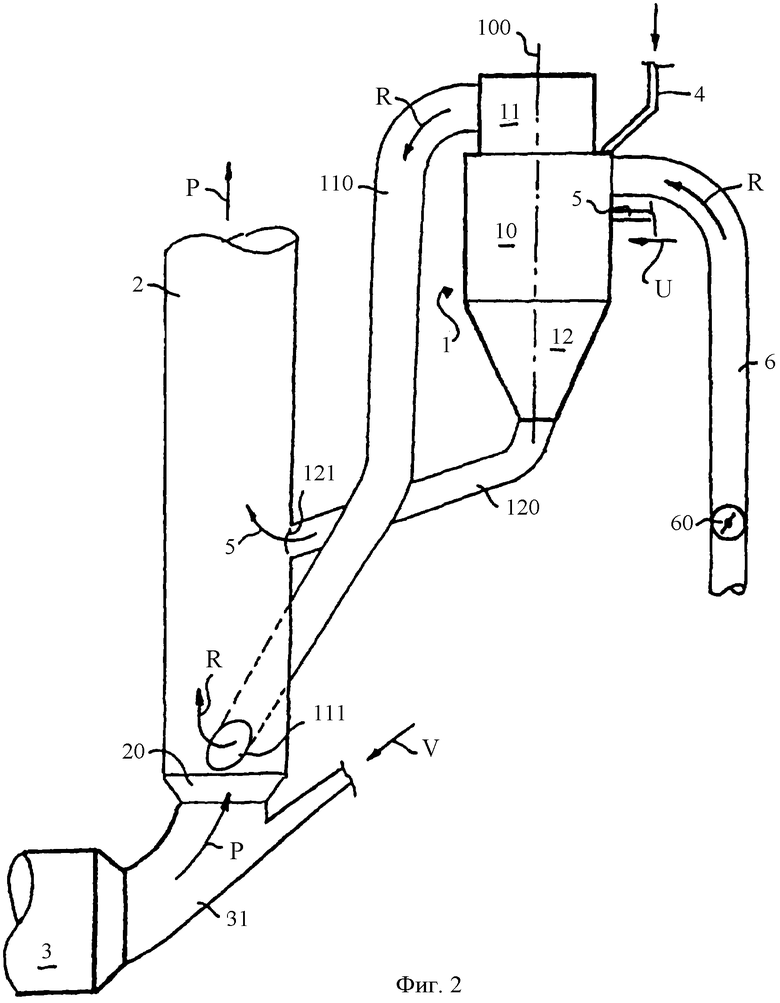

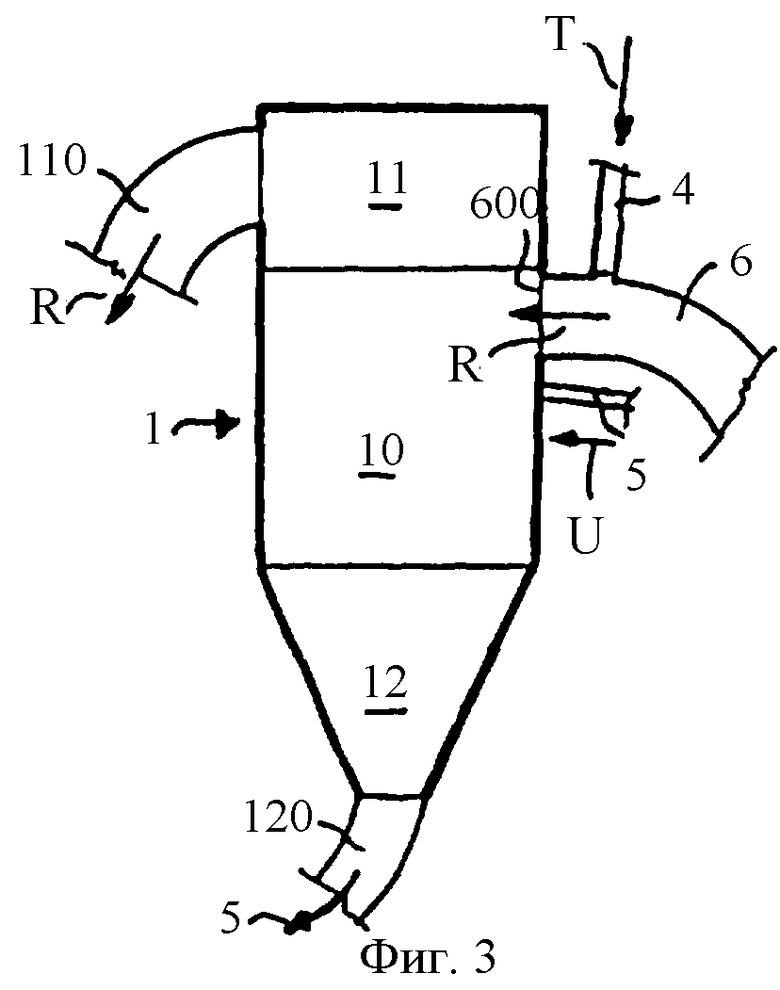

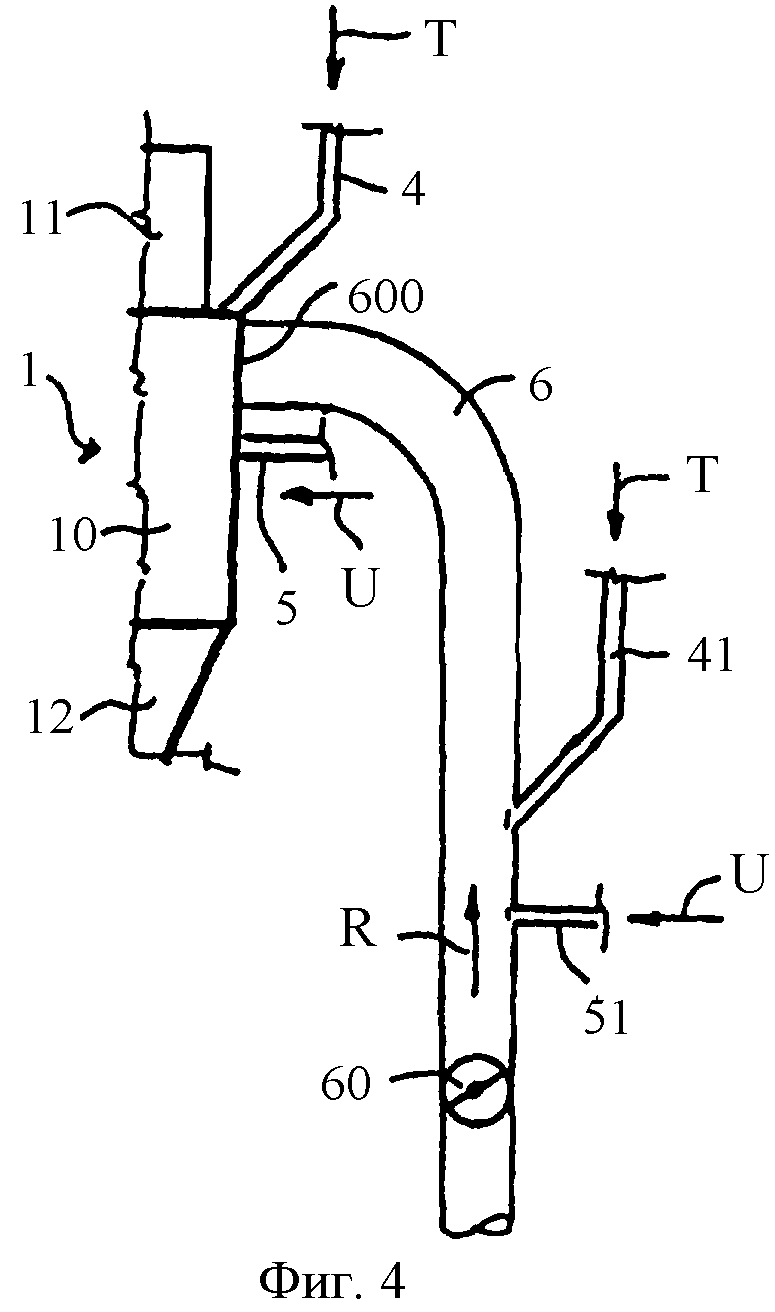

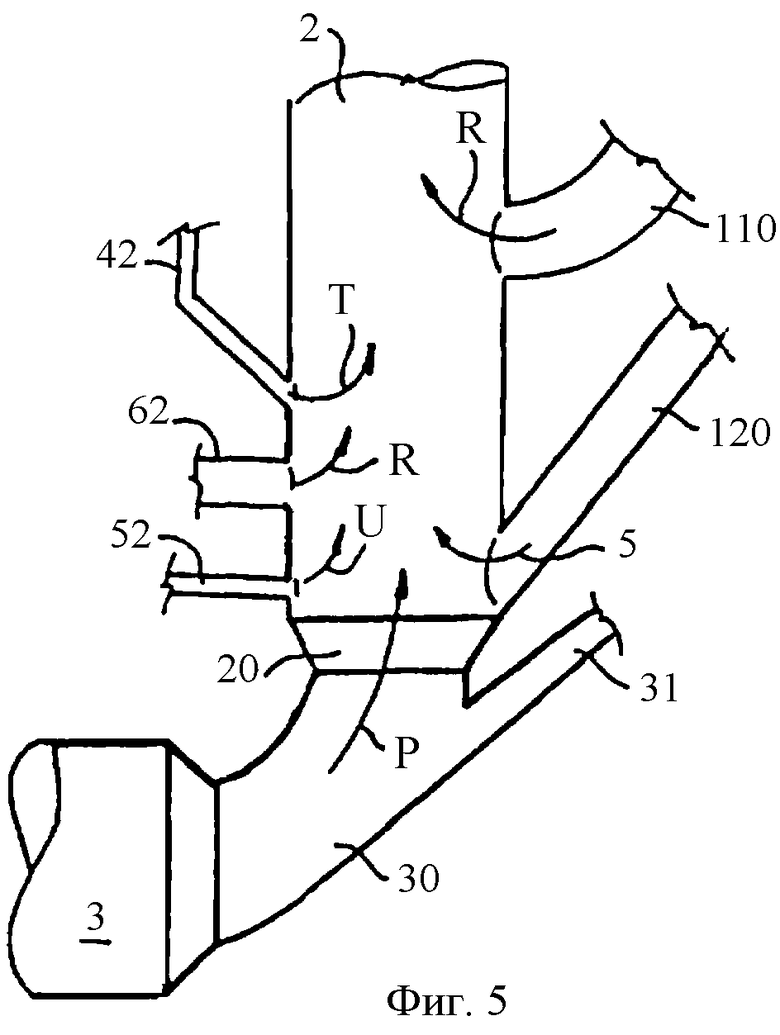

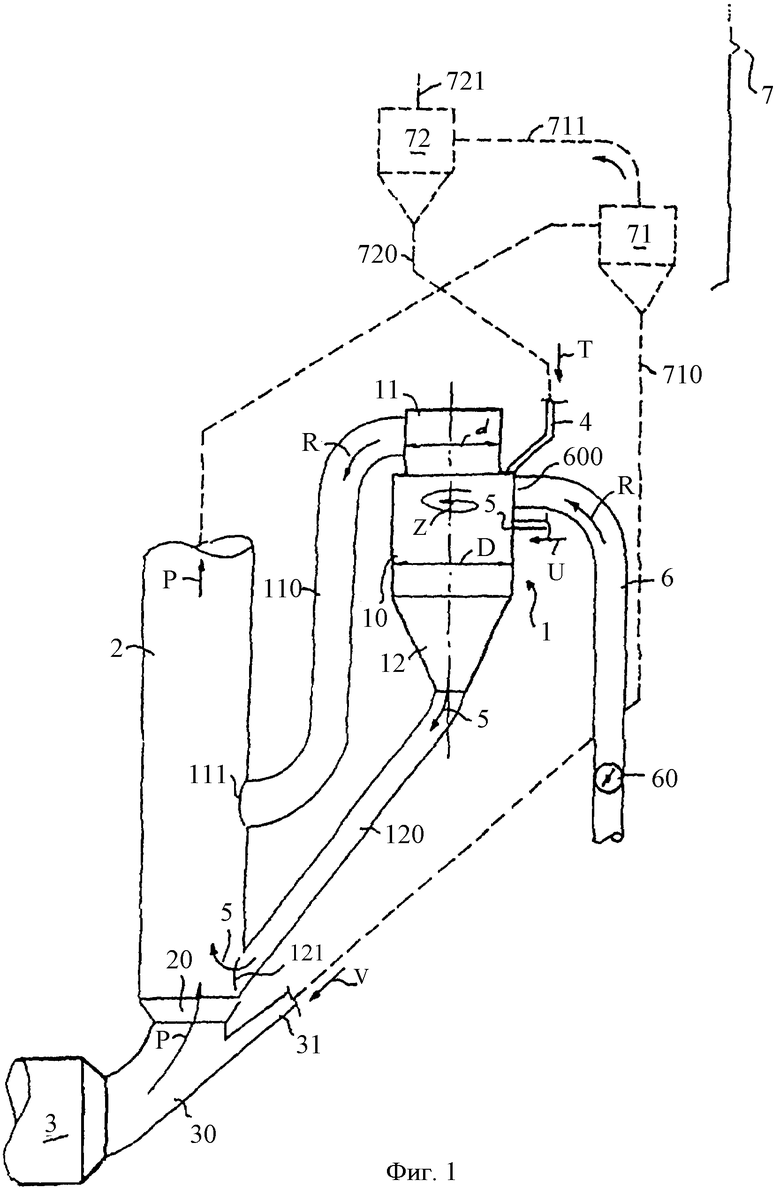

Примеры исполнения конструкции согласно изобретению схематически изображены на прилагаемых чертежах, где на фиг.1 изображена общая компоновка оборудования для кальцинации согласно изобретению; на фиг.2 - предпочтительный вариант соединения камеры кальцинации с каналом смешивания; на фиг.3 изображен вариант конструкции камеры кальцинации и введение подвода порошкового материала; на фиг.4 изображено применение системы вводного трубопровода воздуха для камеры кальцинации; на фиг.5 изображено применение с оборудованием для кальцинации сопряженного канала смешивания.

Примеры осуществления изобретения

Оборудование для кальцинации согласно изобретению, изображенное на фиг.1 схематически в примерном исполнении, является частью технологического комплекса, который состоит из цилиндрической ротационной печи 3 с входной камерой 30 и входного трубопровода 31 порошкового материала, циклонного теплообменника 7, который предназначен для предварительного подогрева порошкового материала, который затем обрабатывается в ротационной печи 3, нижняя часть которого на фиг.1 изображена штрихами. На этой фигуре штрихами изображены два самых низких циклона, последний 71 с выходным трубопроводом 710 порошкового материала и с отводным трубопроводом 711 горячего газа и предпоследний циклон 72 с выходным трубопроводом 720 порошкового материала и отводным трубопроводом 721 горячего газа. Последний циклон 71 и предпоследний циклон 72 взаимно между собой соединены отводным трубопроводом 711.

Как изображено на фиг.1, камера кальцинации 1 согласно изобретению образована средней цилиндрической рабочей частью 10, цилиндрической верхней частью 11, диаметр d которой меньше, чем диаметр D рабочей части 10, и конусной нижней частью 12, самый узкий нижний конец которой введен в отводный трубопровод 120. Все эти части имеют общую вертикальную ось 100. Как видно, ось 100 камеры кальцинации 1 может быть отклонена от вертикального направления, что не отражается на сущности изобретения.

В пространство рабочей части 10 камеры кальцинации 1 введен трубопровод воздуха 6 с вводом 600 и регулирующим элементом 60, например вентилем. Дополнительно в эту область сверху введен подвод 4 кальцинированного порошкового материала, который соединен с выходным трубопроводом 720 предпоследнего циклона 72. Дополнительно в область ввода 600 в рабочую часть 10 введен подвод топлива 5. Ввод трубопровода воздуха 6 предпочтительно выполнен тангенциально, причем подвод воздуха может быть, как вариант, выполнен в виде нескольких трубопроводов 6, вводы 600 которых размещены по окружности рабочей части 10 с взаимно разной высотой. В таком случае у каждого отдельного ввода 600 или предпочтительно между ними расположен независимый подвод 5 топлива, а также при необходимости и независимый подвод 4 порошкового материала. Подвод 4 порошкового материала также может быть введен в концевую часть трубопровода воздуха 6, как на фиг.1. изображено штрихами, при необходимости может быть одновременно введен как в рабочую часть 10 камеры кальцинации 1, так и в концевую часть трубопровода воздуха 6. Детальная конструкция отдельных подводов и их концевых частей не является предметом изобретения и поэтому подробно не описывается.

Как далее видно из фиг.1, входная камера 30 сверху введена в нижнюю часть 20 канала смешивания 2, в который также введен отводной трубопровод 120 нижней части 12 камеры кальцинации 1, а также соединительный трубопровод 110 ее верхней части 11. Канал смешивания 2 соединен с последним циклоном 71 циклонного теплообменника 7.

Предпочтительный вариант на фиг.2 по существу соответствует решению но фиг.1 с той разницей, что расположение ввода 111 соединительного трубопровода 110 и ввода 121 отводного трубопровода 120 в канал смешивания 2 заменены но высоте.

На фиг.3 изображен вариант конструкции камеры кальцинации 1, который отличается от предыдущих вариантов тем, что рабочая часть 10 и верхняя часть 11 имеют одинаковый диаметр, причем подвод 4 порошкового материала введен в трубопровод воздуха 6 непосредственно перед его вводом 600 в рабочую часть 10. Поперечное сечение камеры кальцинации 1 или ее отдельных частей - рабочей части 10, верхней части 11 и нижней части 12 не обязательно должно быть круглым. Без влияния на сущность изобретения поперечное сечение может иметь форму овала или предпочтительно может быть выполнено в виде многоугольной формы.

Согласно фиг.4 трубопровод воздуха 6 по фиг.1 дополнен в верхней части вспомогательным подводом 41 порошкового материала и вспомогательным подводом топлива 51, согласно фиг.5 нижняя часть 20 канала смешивания 2 по фиг.1 дополнена дополнительным подводом 42 порошкового материала, дополнительным подводом топлива 52 и дополнительным трубопроводом воздуха 62.

Работа камеры кальцинации согласно изобретению происходит следующим образом. Порошковый материал, подогретый в циклонном теплообменнике 7, введен из предпоследнего циклона 72 через выходной трубопровод 720 по направлению стрелки Т через подвод 4 в верхнее пространство рабочей части 10 камеры кальцинации 1 вблизи ввода 600 трубопровода воздуха 6, как вариант также по фиг.3 в концевую часть трубопровода воздуха 6 или в оба места одновременно. Порошковый материал распыляется потоком воздуха для горения, количество которого по существу установлено регулирующим элементом 60, и одновременно перемешивается с горящим топливом, которое подается по направлению стрелки U с подводом топлива 5.

После прохождения теплового процесса, который обеспечивается при тангенциальном устройстве трубопровода воздуха 6 вихревым движением по направлению стрелки Т, часть декарбонизированного материала вместе с продуктами сгорания падает в нижнюю часть 12 камеры кальцинации 1 и затем отводится отводным трубопроводом 120 по направлению стрелки S в нижнюю часть 20 канала смешивания 2. После чего течением горячих газов, которые выходят из ротационной печи 3 по направлению стрелки Р, перемещается в последний циклон 71 и возвращается в последнюю ступень подогревающего процесса. Остальные - преимущественно легкие - частицы декарбонизированного материала при помощи дымовых газов перемещаются в верхнюю часть 11 камеры кальцинации 1, откуда по соединительному трубопроводу 110 также передвигаются по направлению стрелки R в канал смешивания 2 и возвращаются подобно, как предыдущая часть, в концевую ступень подогревающего процесса. Доля обеих частей декарбонизированного порошкового материала, который выходит из камеры кальцинации 1, согласно изобретению, а также доля связанных дымовых газов зависит от ее внутреннего конструкционного исполнения, в отдельности от конструкционного решения се рабочей части 10 и верхней части 11, а также от способа подсоединения камеры кальцинации 1 к каналу смешивания 2. Необходимому разделению на две части способствует, согласно изобретению, также то, что диаметр d верхней части 11 камеры кальцинации выбран меньшим, чем диаметр D ее рабочей части 10.

Порошковый материал и дымовые газы, выходящие из камеры кальцинации 1, смешиваются в канале смешивания 2 с газами, которые выходят из входной камеры 30 ротационной печи 3 по направлению стрелки Р и после окончания настоящей части теплового процесса входят в последний циклон 71 циклонного теплообменника 7. Здесь порошковый материал отделяется от газов и продвигается по направлению стрелки V по отводному трубопроводу 710 и после этого по входному трубопроводу 31 входит во входную камеру 30, проходит через нее и ротационную печь 3, в которой завершается требуемый процесс обжигания.

Для установки оптимального режима процесса декарбонизации обрабатываемого порошкового материала, согласно изобретению, в некоторые части оборудования подается дополнительный порошковый материал, который также проходит дополнительную тепловую обработку. Для этого предпочтительно выполнен вспомогательный подвод воздуха 41 и вспомогательный подвод топлива 51 в трубопроводе воздуха 6 по фиг.4 или вспомогательный подвод 42 порошкового материала вместе с вспомогательным подводом топлива 52 и воздуха при помощи вспомогательного трубопровода воздуха 62 по фиг.5.

Для оптимизации рабочего режима процесса декарбонизации также можно, согласно изобретению, обеспечить подбор взаимного размещения ввода 111 соединительного трубопровода 110 и ввода 121 отводного трубопровода 120 в канал смешивания 2. Эти вводы необязательно должны быть расположены как на фиг.1 или 2, но также могут, например, без изменения сущности изобретения взаимно с угловым поворотом повернуты в нижней части 20 канала смешивания 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ОБЖИГА КЛИНКЕРА | 2000 |

|

RU2209790C2 |

| Циклонный теплообменник | 2000 |

|

RU2217675C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2184710C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЛАЖНЫХ СЫПУЧИХ НЕСПЕКАЮЩИХСЯ МАТЕРИАЛОВ | 2001 |

|

RU2202746C2 |

| Способ утилизации твердых углеводородных отходов (в том числе медицинских и биологических) и установка для его осуществления | 2018 |

|

RU2688990C1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Способ получения цементного клинкера и устройство для его осуществления | 1975 |

|

SU668589A3 |

| Установка для декарбонизации | 1979 |

|

SU779785A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЦИРКУЛИРУЮЩЕГО МАТЕРИАЛА В КАМЕРЕ СГОРАНИЯ КОТЛА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2091667C1 |

Изобретение касается оборудования для кальцинации. Оборудование расположено между предпоследним циклоном циклонного теплообменника и каналом смешивания, размещенным над входной камерой ротационной печи, и соединено со входом последнего циклона циклонного теплообменника и образовано камерой кальцинации, которая имеет три части - рабочую часть, к которой подсоединен, по меньшей мере, один трубопровод воздуха и, по меньшей мере, один подвод топлива. Рабочая часть и/или трубопровод воздуха дополнительно имеют подвод порошкового материала, верхнюю часть, которая имеет, по меньшей мере, один соединительный трубопровод для соединения с каналом смешивания, и нижнюю часть, которая снабжена отводным трубопроводом для соединения с каналом смешивания. Подвод порошкового материала подсоединен к трубопроводу воздуха в месте его ввода в камеру кальцинации, в трубопровод воздуха встроен дополнительный подвод порошкового материала и дополнительный подвод топлива. Также канал смешивания предпочтительно снабжен дополнительным подводом порошкового материала и дополнительным подводом топлива с дополнительным трубопроводом воздуха. Технический результат – увеличение эффективности технологического процесса. 6 з.п. ф-лы, 5 ил.

| US 5292247 A, 08.05.1994 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Способ производства цементного клинкера | 1982 |

|

SU1299495A3 |

| Устройство для тепловой обработки цементной сырьевой смеси | 1977 |

|

SU685891A1 |

Авторы

Даты

2004-12-27—Публикация

2000-06-08—Подача