1

Изобретение относится к тепловой обработке дисперсных материалов, например цементной сырьевой смеси, и может быть использовано в промьшшенности строитедшных материалов, химической, глиноземной промышленности и других отраслях народного хозяйства.

Известно устройство для тепловой обработки порошкообразного материала, состоящее из теплообменной шахты с циклонами-осадителями и камеры термообработки, выполненной в виде реактора с псевдоожиженным слоем и снабженной течкой для подачи промежуточного теплоносителя, а между реактором и теплообменвой шахтой установлен осадитель, соединенный с ними газоходами 1.

К недостаткам устройства следует отнести высокое азродинамическое сопротивление системы, необходимость подачи промежуточного теплоносителя и обогащение конечного продукта, цементного клинкера, щелочами из-за конденсации последних на промежуточном твердом теплоносителе.

Известно также устройство для нагрева и обжига порошкового и (или) пылевидного материала, содержащее вращающуюся печь, холодильник, газоходы, циклоны, течки и декарбонизатор, состоящий из камеры предварительного сгорания и кальцинатора; через форсунку, установленную в торце камеры предварительного сгорания, подают топливо, а воздух для сжигания подведен от холодильника тангенциально; в кальцинатор по касательной поступает через трубопровод вторичный воздух с сырьем под больщмм напором; благодаря центробежной силе потоки воздуха в кальцинаторе разделяются на центральный вихревой поток и плотный слой сырья у стенок 2.

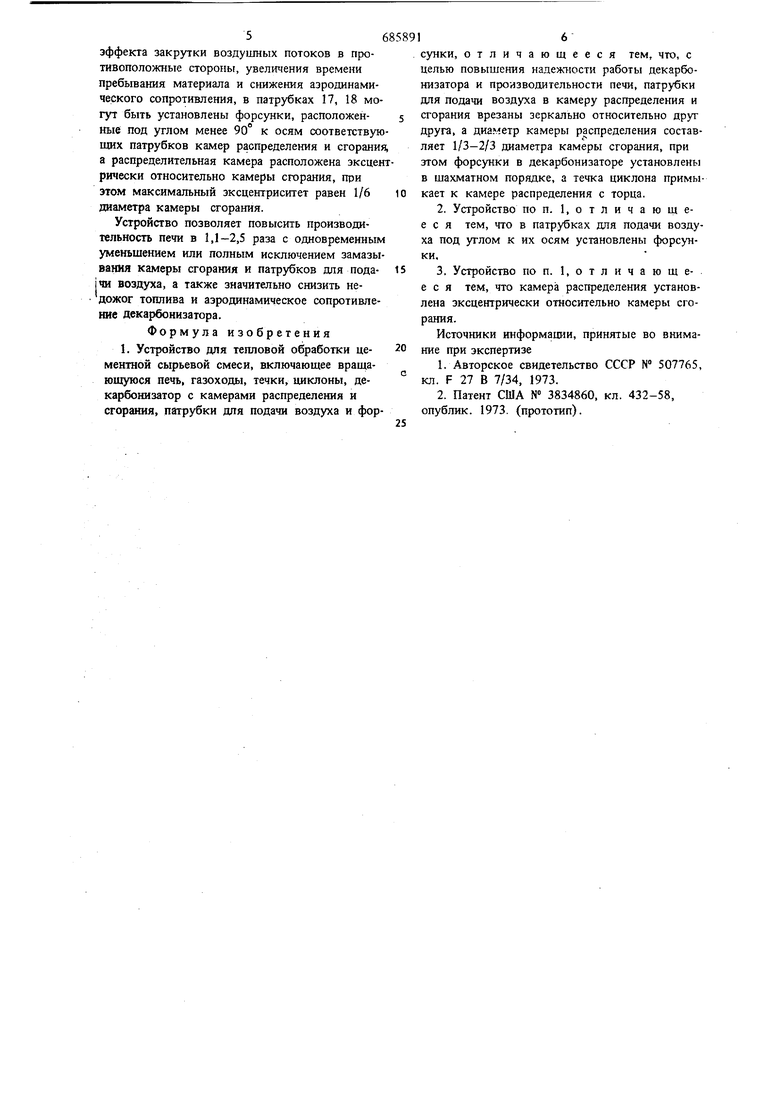

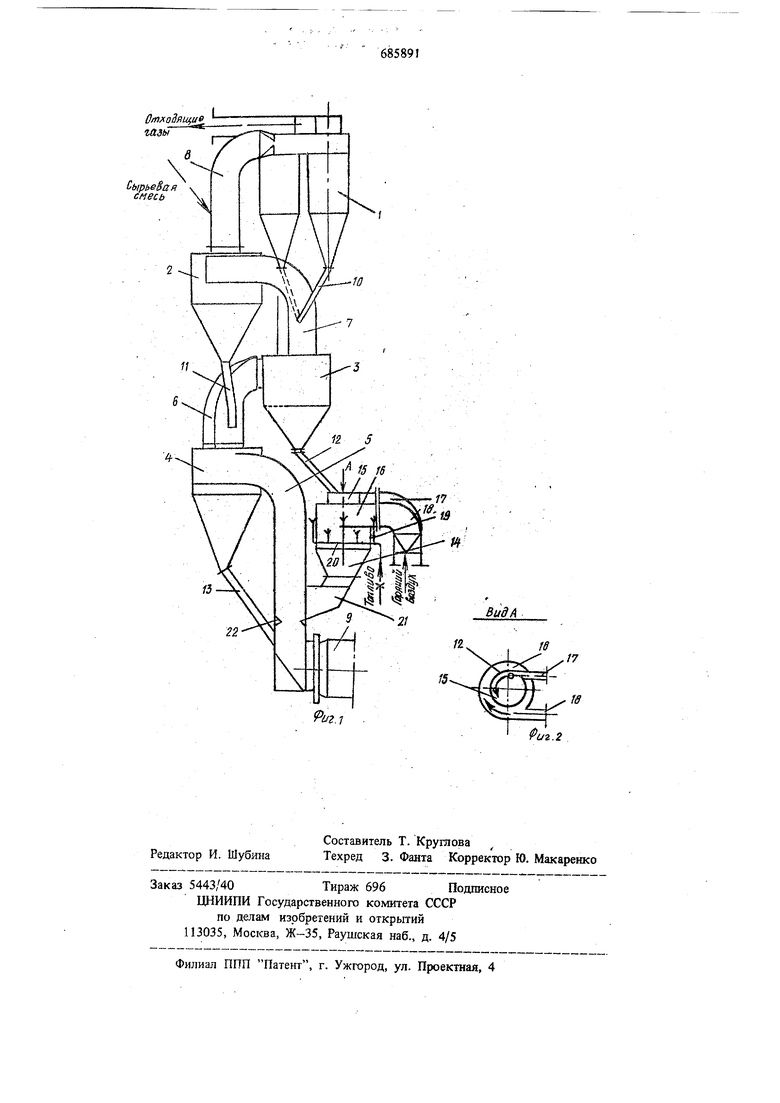

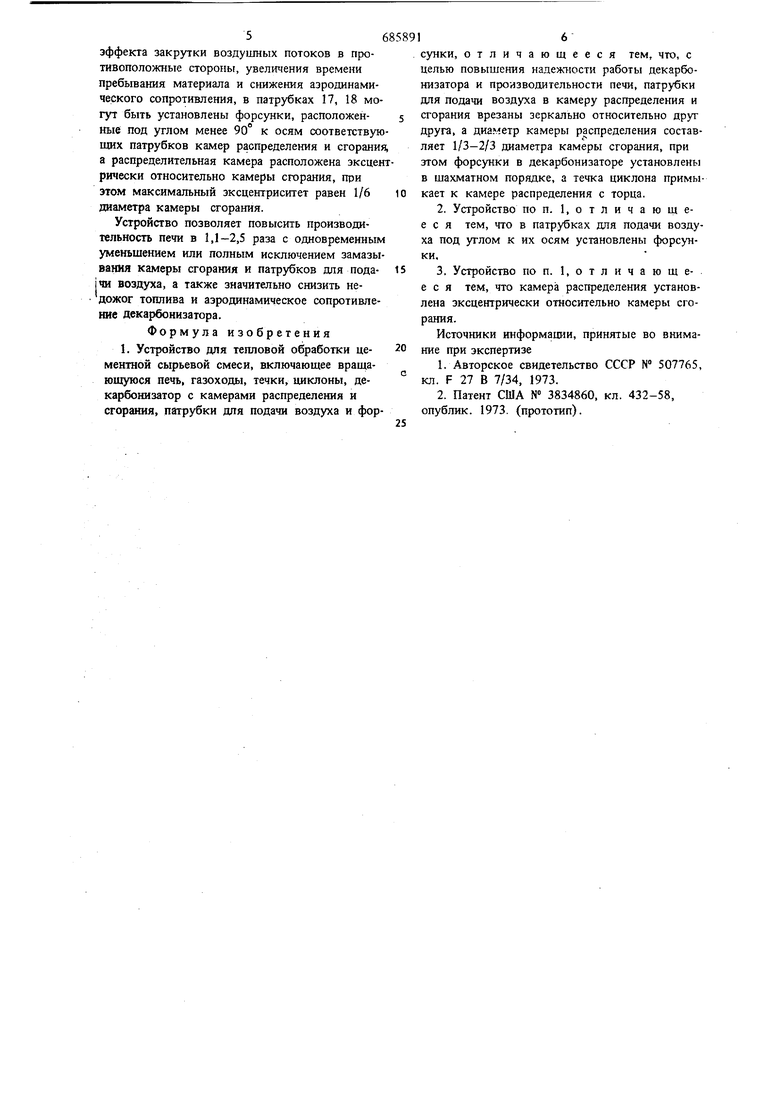

Недостатком этого устройства является создание плотного слоя сырья у стенок кальцинатора, что при наличии легкоплавких щелочных соещгаений приводит к замазыванию кальцинатора при термообработке материала. Наличие двух потоков воздуха, вращающихся в одном направлении, приводит к интенсивному горению в центре и недостаточному контакту продуктов горения с материалом, находящимся у стенки. Вращение потоков воздуха в одном направлеНИИ приводит к росту аэродинамического сопро тнилен.ия системы. Целью изобретения является повышение надежности работы декарбонизатора путем умень пюния наростообразоваюш и повышение производителыюсти печи. Цель достигается тем, что в предлагаемом устройстве патрубки для подачи воздуха в ка- меру расггределемия и сгорания врезаны зер|калыго относительно друг друга, а диаметр камеры распределения составляет 1/3-2/3 диамет ра камеры сгорания, при этом форсунки установлены в шахматном порядке, а течка циклона примыкает к камере распределения . с торца. Кроме того, в патрубках для подачи воз;зух под углом к их осям установлены форс)11ки, камера распределения установлена эксцентрическ камере сгорания. На фиг. 1 схематически нредставлено предла гаемое устройство, общий вмд; на фиг. 2 - узел врезки патрубксп для подачи горячего воздуха.. Устройство состоит из циклонов 1-4, газохо дов 5-8, соединяющих циклоны между собой и с печью 9. Циклоны имеют разгрузочные теч ки 10-13. Между вращающейся печью 9 и цик лоном первой (по ходу газов) ступени 4 установлен декарбонизатор 14. Декарбоиизатор 14 состоит из распределительной камеры 15 и камеры сгорания 16, но касательной к которым зеркально один относительно другого врезаны . соответственно патрубки 17 и 18 для подачи горячего воздуха, например, от колосникового холодильника. К камере 15 распределения, высота которой равна 0,4-0,5 ее диаметра, гфимыкает с торца течка 12, которая может быть расположена под углом к потоку воздуха. Камеры распределения и сгорания представляют собой цилиндры, соединенные друг с другом, причем для предотвращения попадания материала на стенки диаметр камеры распределения составляет не более 2/3 диаметра камеры сгорания. С целью повышения степени перемеишвания материала с газом камера распределения может быть расположена зксцентрически камере сгорания. В цилиндрической части декарбош1затора установлены в шахматном порядке форсунки19, соединенные с коллектором топлива 20. Амбразура для установки форсунок позволяет менять их угол наклона как в вертикальной, так и в горизонтальной щгоскссти с целью регулирования времени пребывания материала в зоне высоких температур. В нижней части декарбонизатор 14 соединен устьем 21 с газоходом, снабженным пережимом 22. Устройство работает следующим образом. Сырьевая смесь, вдуваемая в газоход 8, проходит последовательно 1, течки 10, газоход 7, циклон 2, течку 11. Из газохода 6 материал направляется в циклон 3 и по течке 12, врезанной в торце распределительной камеры 15, попадает в поток воздуха, идущего из патрубка 17. В камере 15 происходит распределение материала в потоке воздуха. Из камеры 15 завихреш1ый поток воздуха и материала поступает в камеру сгорания 16, причем материально-воздушньп поток занимает только 2/3 объема камеры сгорания, не соприкасаясь с ее стенками. К камере сгорания тангенциально |подсоед1шен патрубок 18 через который подается также горячий воздух. Патрубки 17 и 18 врезаны соответственно в камеру распределения и камеру сгорания зеркально один относительito другого, что позволяет закручивать потоки в противоположные стороны и предотвращает попадание материала на стенки камеры сгорания. В цилиндрической части камеры сгорания установлены в шахматном порядке форсунки 19 для подачи топлива. Такое расположение форсунок создает благоприятные условия для слсигания топлива, так как не происходит пересечедая факелов противоположных форсунок. Топливо, выходящее из форсу:нок, смешиваясь с воздухом из патрубка 18, воспламеняется. Вторичный зоздух вместе с находящимся в нем материалом с температурой 650-750° С поступает из распределительной камеры 15 в камеру сгорания 16, за счет чего происходит дожигание топлива. Образовавшиеся высокотемпературные продукты сгорания, непосредственно контактируя с материалом, декарбонизируют сырье на 85-90%. Высокой степени декарбонизации сырья способствует передача тепла в перекрестном потоке, так как материал 1щет сверху вниз, а факел форсунок имеет горизонтальное или близкое к нему направление. К тому же, различное направление воздушных потоков тормозит движение материала, так как часть энергии потока идет на изменение направления воздушных струй, что способствует увеличению времеьш пребывания материала в декарбонизаторе. Из камеры сгорания материал через устье 21 декарбонизатора 14 вместе с продуктами сгорания попадает в газоход 5 и направляется в циклон 4. В циклоне 4 материал выделяется из газового потока и по тепсе 13 направляется во вращающуюся печь, где завершаются процессы клинкерообразовашш. Из циклона 4 отходящие газы последовательно проходят три ступени циклонов, отдавая свое тепло сырьевому материалу и дымососом направляются а злектрофшп.тр на очистку. С целью повышения температуры воздуха, идущего на горение в декарбонизаторе, а также

эффекта закрутки воздушных потоков в противоположные стороны, увеличения времени пребывания материала и снижения аэродинамического сопротивления, в патрубках 17, 18 могут быть установлены форсунки, расположенвые под углом менее 90° к осям соответствующих патрубков камер распределения и сгорание а распределительная камера расположена эксценрически относительно камеры сгорания, при этом максимальный эксцентриситет равен 1/6 диаметра камеры сгорания.

Устройство позволяет повысить производительность печи в 1,1-2,5 раза с одновременным уменьшением или полным исключением замазывания камеры сгорания и патрубков для пода чи воздуха, а также значительно снизить недожог топлива и аэродинамическое сопротивление декарбонизатора.

Формула изобретения 1. Устройство для тепловой обработки цементяой сырьевой смеси, включающее вращающуюся печь, газоходы, течки, циклоны, декарбонизатор с камерами распределения и

сгорания, патрубки для подачи воздуха и форсунки, отличающееся тем, что, с целью повышения надежности работы декарбонизатора и производительности печи, патрубки для подачи воздуха в камеру распределения и сгорания врезаны зеркально относительно друг друга, а диаметр камеры распределения составляет 1/3-2/3 диаметра камеры сгорания, при этом форсунки в декарбонизаторе установлены в шахматном порядке, а течка циклона примыкает к камере распределения с торца.

2.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что в патрубках для подачи воздуха под углом к их осям установлены форсунки,

3.Устройство по п. 1, о т л и ч а ю щ ее с я тем, что камера распределения установлена эксцентрически относительно камеры сгорания.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 507765, кл. F 27 В 7/34, 1973.

2.Патент США № 3834860, кл. 432-58, опублик. 1973. (прототип).

.

аг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Устройство для тепловой обработки порошкообразного материала | 1981 |

|

SU998830A1 |

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| Устройство для тепловой обработки порошкообразного материала | 1990 |

|

SU1755021A1 |

| Устройство для тепловой обработки сырьевой смеси | 1985 |

|

SU1362906A1 |

| СПОСОБ РАБОТЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ ПОЛУСУХОГО СПОСОБА ПРОИЗВОДСТВА | 1995 |

|

RU2102666C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976261A1 |

| Способ термической обработки порошкообразного материала | 1989 |

|

SU1694508A1 |

| Установка для термообработки мелкодисперсного материала | 1981 |

|

SU976265A1 |

Авторы

Даты

1979-09-15—Публикация

1977-06-01—Подача