(54) УСТАНОВКА ДЛЯ ДЕКАРБОНИЗАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Декарбонизатор | 1979 |

|

SU855364A1 |

| Декарбонизатор | 1980 |

|

SU1037037A1 |

| Декарбонизатор | 1987 |

|

SU1502938A1 |

| Аппарат для обжига цементного сырья во взвешенном состоянии | 1980 |

|

SU907375A1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 1993 |

|

RU2076291C1 |

| Вращающаяся печь | 1980 |

|

SU887892A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Устройство для тепловой обработкипОРОшКООбРАзНОгО МАТЕРиАлА | 1979 |

|

SU815438A1 |

| Способ получения цементного клинкера | 1987 |

|

SU1491830A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

I

Изобретение относится к промышленности строительных материалов и может быть использовано для декарбонизации цементного сырья в процессе получения клинкера и тонкоизмёльченного известняка в процессе получения извести.

Известен декарбонизатор, содержащий рабочую ;камеру с тангенциаль,нь1ми соплами для ввода воздуха, устройствами для подачи топлива и сырья, отвода декарбонизованного материала и дымовых газов l.

Недостатки этого декарбонизатора заключаются в том, что зона смешения сырья с воздухом занимает значительный объем аппарата и не участвует в процессе декарбонизации, а также в сравнительнонизкой интенсивности процесса, так как в закрученном потоке материал при движении в рабочей части аппарата сепарируется к стенкам в зону низких.температур и налипает на стенки.

Известна также установка для кальцинации цементного сырья, содержащая рабочую камеру с тангенциальными соплами для. ввода воздуха, устройствами для подачи топлива и сырья, отвода декарбонизованного материала и дымовых гаэсв. Материал здесь подается

навстречу потоку высокотемпературных -азов, где одновременно идет образование пылегазовой смеси и декарбонизация 2.

5 Однако в рабочей зоне декарбонизатора материал интенсивно сепарируется к стенкам в зону более низких температур, в результате чего снижается интенсивность процесса и наблю 0 дается налипание материала на стенки. Целью изобретения является интенсификация процессов декарбонизации сырья.

Поставленная цель достигается тем,

15 что в ydTaHOBKe для декарбонизации, преимущественно цементно-сырьевой смеси, содержащей рабочую камеру с тангенциальными соплами для ввода воздуха, устройствами для подачи топлй20 ва и исходного сырья, отвода декарбонизованного материала и дымовых газов, рабочая камеры выполнена из двух касающихся по образующей полых цилиндров, сообщенных между соёой каналом,

25 стенки которого направлены по касательным к боковым поверхностям цилиндров и образуют между собой угол 90120, а сопла для ввода воздуха размещены в каждом цилиндре и одинаково

30 направлены.

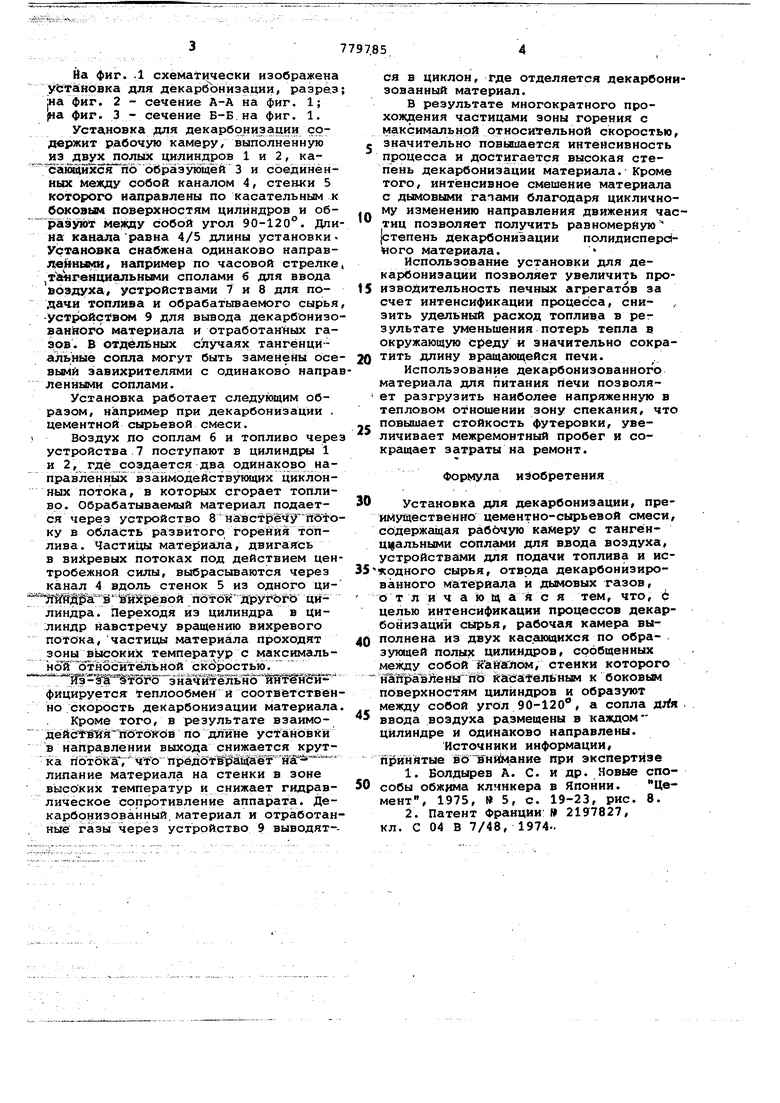

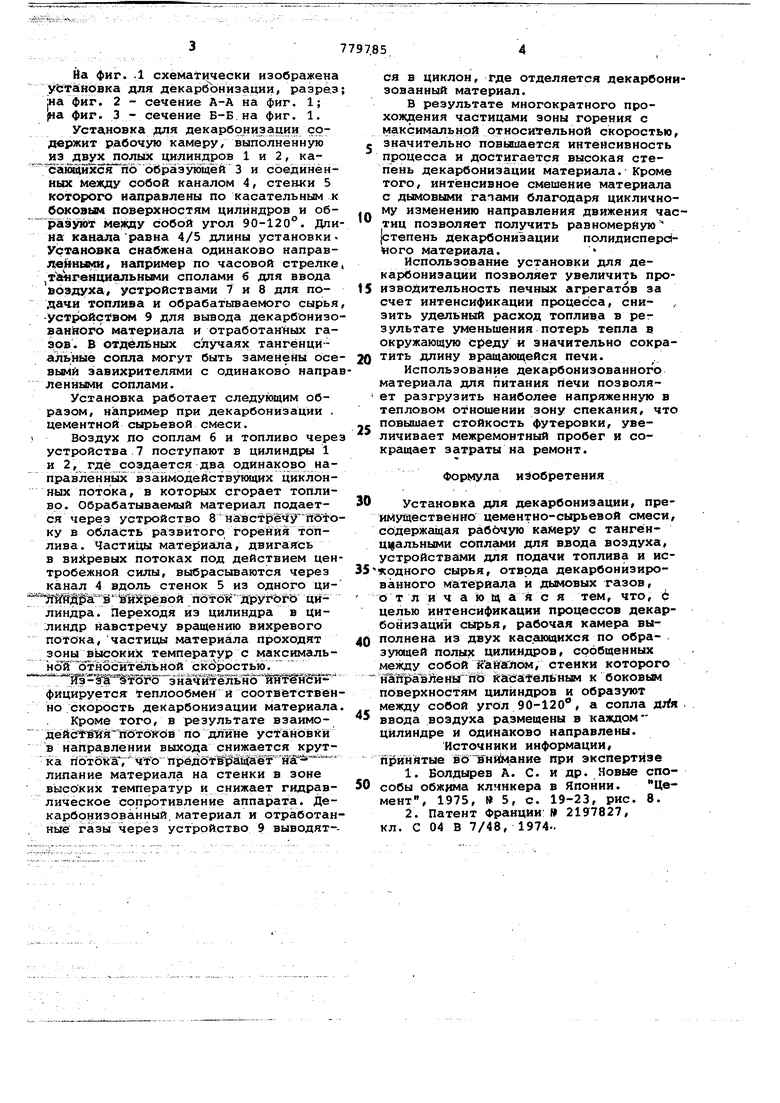

На фиг. -1 схематически изображена yfetaiHOBKa для декарбонизации, разраз; ;на фиг. 2 - сечение А-А на фиг. 1; ра фиг. 3 - сечение Б-Б на фиг. 1.

Устдиовка для декарбонизации содержит pa6o4ino камеру, выполненную из двух полых цилиндров 1 и 2, касаЩихся по образующей 3 и соединённых между собой каналом 4, стенки 5 которого направлены по касательным к боковым поверхностям цилиндров и обpaasTOT ме)вду собой угол 90-120. Длина каналаравна 4/5 длины установки Установка снабжена одинаково направ;$е14ными, например по часовой стрелке, ,тангеяциальными сполами 6 для ввода воздуха, устройствами 7 и 8 для подачи топлива и обрабатываемого сырья, -Устройством 9 для вывода декарбонизованногб материала и отработанных газов. В отдельных случаях тангёнцйаль;ные сопла могут быть замёнейы осевыми эавихрителями с одинаково направленными соплами.

Установка работает следующим образом, например при декарбонизации , Цементной сырьевой смеси.

Воздух по соплам 6 и топливо через устройства 7 поступают в цилиндры 1 и 2, где создается два одинаково направленных взаймодействукицих циклонных потока, в которых сгорает топливо. Обрабатываемый материал подается через устройство 8 навстречу Штоку в область развитого горения топлива . Частицы материала, двигаясь в вихревых потоках под действием центробежной силы, выбрасываются через канал 4 вдоль стенок 5 из одного циШЙ ; ЖиХрёвОй пб1р6к Щ угогЬ цилиндра. Переходя из цилиндра в цииндр навстречу вращению вихревого потока,частицы материала проходят зоны высоких температур с максимальн6Й относитёйь нЬй сШростыо.

- ....у...,-.,.,....

фицируется теплообмен и соответственно скорость декарбонизации материала.

Кроме того, в результате взаимодёйс йТШ 1тЕбтгШгов пО длине установки в направлении выхо;п1а снижается крутка потШ ;- Ч о- прёйот1р1й1ЩГ Й1 липание материала на стенки в зоне высоких температур и снижает гидравлическое сопротивление аппарата. Декарбонизрванный. материал и отработанные газы через устройство выводят-ся в циклон, где отделяется декарбонизованный материал.

В результате многократного прохождения частицами зоны горения с максимальной относительной скоростью, j значительно повышается интенсивность процесса и достигается высокая степень декарбонизации материала. Кроме того, интенсивное смешение материала с дымовыми гапами благодаря циклично. му изменению направления движения частиц позволяет получить равномерную {степень Декарбонизации полидисперс)tioro материала.

Использование установки для декарбонизации позволяет увеличить производительность печных агрегатов за счет интенсификации процесса, снизить удельный расход топлива в результате уменьшения потерь тепла в окружающую среду и значительно сократить длину вращснощейся печи.

Использование декарбонизованного материала для питания Печи позволяет разгрузить наиболее напряженную в тепловом отношении зону спекания, что

повышает стойкость футеровки, увеличивает межремонтный пробег и сокращает затраты на ремонт.

Формула изобретения

0 Установка для декарбонизации, преимущественно цементно-сырьевой смеси, содержащая рабочую камеру с тангёнццальными соплами для ввода воздуха, устройствами для подачи топлива и ис5«одного сырья, отвода декарбонйзированного ма:т арйала и дымовых газов,

о т л и ч а ю щ а 1Я с я тем, что, 6 целью интенсификации процессов декарбонизаций сырья, рабочая камера выполнена из двух кас.ающихся по образующей полых цилиндров, сообщенных между собой {сайалом, стенки которого йапраЪлены пЪ Касательньви к боковым поверхностям цилиндров и образуют между совой угол 90-120, а сопла

ввода воздуха размещены в каждом цилиндре и одинаково направлены.

Источники информации, прййятые вОЖнЙмание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1979-01-22—Подача