Изобретение относится к огнеупорной промышленности, в частности к производству огнеупоров для ремонта футеровки металлургических агрегатов.

Известны огнеупорные массы, содержащие огнеупорный заполнитель и борсодержащий компоненты, например изобретения по а.с. СССР 709596, С 04 В 35/04, 1980 [1]; 1399294, С 04 В 35/04, 1988 г. [2]; 480214, С 04 В 35/04, 1975 [3]; патенту РФ 2152915, С 04 В 35/035, 2000 [4]; патенту DE 1471295, С 04 В 35/04, 1968 [5].

Так, огнеупорная масса по а.с. СССР 480214, С 04 В 35/04, 1975 содержит в качестве огнеупорного заполнителя магнезитовый порошок 85-95 мас.%, углерод 1-5 мас.%, борную кислоту 1-8 мас.%, углеродсодержащий органический компонент 2-8 мас.% в виде каменноугольной смолы.

Недостатками массы являются малая растекаемость, слабая адгезия с футеровкой и невысокая стойкость в службе из-за недостатка углеродсодержащих компонентов и избытка легкоплавкой борной кислоты.

Наиболее близкой к патентуемой можно отнести огнеупорную массу по патенту DE 1471295, С 04 В 35/04, 1968 [5]. Она содержит периклазошпинельный огнеупорный заполнитель, углеродсодержащий органический компонент (пек), триполифосфат натрия, борсодержащий компонент, метилцеллюлозу, а также пластичную глину.

Недостатками этой массы являются низкая растекаемость из-за недостаточного содержания в ней углеродсодержащих компонентов и невысокая стойкость в службе вследствие образования малого количества углеродной связки и наличия глины. Глина при спекании образует трещиноватую структуру, что снижает стойкость массы к размыванию металлом.

Перечисленные недостатки не позволяют использовать известные массы (как по прототипу, так и по а.с. СССР 480214, С 04 В 35/04, 1975) для ремонта футеровок металлургических агрегатов в горячем состоянии методом наварки (горячего налива).

Задачей настоящего изобретения является создание массы, обеспечивающей качественный горячий ремонт футеровки в минимально короткое время.

Технический результат состоит в повышении растекаемости массы при быстром спекании, увеличении адгезии с футеровкой и повышении стойкости наварки в эксплуатации.

Для достижения этого согласно п.1 формулы изобретения огнеупорная масса в качестве борсодержащего компонента содержит борную кислоту, в качестве метилцеллюлозы - карбоксиметилцеллюлозу, а в качестве огнеупорного заполнителя - лом магнезиальных углеродсодержащих изделий крупностью 0,5-20,0 мм и содержанием в нем графита 9-10 мас.%, при следующем соотношении компонентов, мас.%:

Триполифосфат натрия 1,5-2,0

Карбоксиметилцеллюлоза 0,5-0,7

Борная кислота 0,5-0,9

Углеродсодержащий органический

компонент 10,0-15,5

Огнеупорный заполнитель Остальное

Сущность изобретения состоит в том, что оптимальное введение в массу борной кислоты в сочетании с триполифосфатом натрия усиливает адгезию, обеспечивает быстрое спекание массы. Борная кислота как наиболее легкоплавкая из неорганических соединений бора позволяет получить первичное спекание массы при температуре 200-450°С, обеспечивая адгезию ее к футеровке и предотвращая смывание в период нанесения. Триполифосфат натрия, образуя более высокотемпературную жидкую фазу, чем борная кислота, завершает процесс спекания массы. При введении борной кислоты менее 0,5 мас.% не обеспечивается первичное спекание, а введение более 0,9 мас.% дает излишек легкоплавкой фазы, что в эксплуатации снижает стойкость наварки.

Карбоксиметилцеллюлоза, обладающая высокой вязкостью и хорошими пленкообразующими свойствами, связывает компоненты массы в зерна на этапе приготовления массы, предотвращает ее расфракционирование, улучшает спекаемость за счет равномерного распределения тонких фракций триполифосфата, борной кислоты и углеродсодержащего органического компонента в огнеупорном заполнителе.

Введение карбоксиметилцеллюлозы менее 0,5 мас.% не обеспечивает защиту от расфракционирования, а введение ее более 0,7 мас. % ведет к образованию в массе комков.

Содержащийся в предлагаемой массе углеродсодержащий органический компонент в количестве 10-15,5 мас.% и дополнительно введенный углерод с огнеупорным заполнителем, содержащим 9-10 мас.% графита, обеспечивают хорошую растекаемость массы при высокотемпературном воздействии и адгезию с футеровкой за счет образования достаточного количества углеродной связки при коксовании. В качестве углеродсодержащего органического компонента огнеупорная масса может содержать каменноугольный пек, каменноугольную смолу, нефтяной пек, углеродный концентрат и др.

В соответствии с п.2 формулы изобретения в предлагаемой массе в качестве огнеупорного заполнителя используется лом магнезиальных углеродсодержащих изделий с содержанием MgO не менее 50 мас.%, а именно: лом периклазошпинельноуглеродистых или периклазоуглеродистых изделий или их смесь в любом соотношении, при этом крупность лома составляет 0,5-20,0 мм. Укрупненный зерновой состав повышает стойкость наварки и не вызывает пыления при нанесении. Дальнейшее увеличение крупности приведет к расфракционированию массы и снизит плотность укладки зерен. При содержании в ломе MgO менее 50 мас.% снижается износоустойчивость наварки.

При применении лома попутно решается задача утилизации отходов производства магнезиальных углеродсодержащих огнеупоров.

Примеры составов огнеупорной массы указаны в таблице 1. Применяемые материалы: триполифосфат натрия (ТУ 48-0328-25-94), карбоксиметилцеллюлоза (ТУ 2389-011-26289127-96), кислота борная (ГОСТ 18704-78), каменноугольный пек (ГОСТ 1038-75), лом магнезиальных углеродсодержащих изделий (ТТ 202-51-2000) фракции 0,5-20,0 мм. Для получения огнеупорной массы использовали указанные компоненты в количествах, приведенных в формуле изобретения.

Компоненты дозируются, загружаются в смеситель, перемешиваются в сухом состоянии две минуты, затем добавляется вода в количестве 1-2 мас.% и перемешивание продолжается еще три минуты.

Готовая масса выгружается из смесителя и расфасовывается в полиэтиленовые мешки по 5-7 кг.

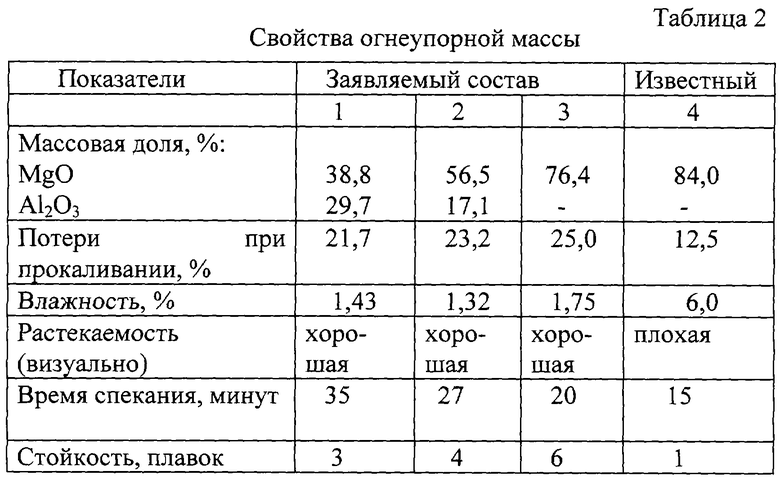

Свойства огнеупорной массы приведены в таблице 2.

Как видно из таблицы, патентуемая масса обладает лучшей растекаемостью, достаточно коротким временем спекания и более высокой стойкостью.

Дополнительным преимуществом массы является простота ее нанесения, не требующая применения специального пневматического оборудования. Например, при горячем ремонте кислородного конвертера для производства стали масса в пакетах вручную забрасывается на поврежденный участок футеровки, где сразу начинает растекаться под воздействием температуры и привариваться к футеровке.

Определение показателей свойств огнеупорной массы проводили:

- массовую долю MgO и Аl2О3 по ГОСТ 2642.0-97, ГОСТ 2642.8-97, ГОСТ 2642.4-97;

- изменение массы при прокаливании по ГОСТ 2642.2-97.

Время окончания спекания массы определяли визуально по исчезновению пламени от выгорания летучих компонентов каменноугольного пека и карбоксиметилцеллюлозы.

Таким образом, создана огнеупорная масса для ремонта тепловых агрегатов при температуре 1300-1400°С, имеющая короткое время спекания и хорошую стойкость, что подтвердили результаты промышленных испытаний.

Источники информации:

1. А.с. СССР №709596, С 04 В 35/04, 1980.

2. А.с. СССР №1399294, С 04 В 35/04, 1988.

3. Патент №480214, С 04 В 35/04, 1975.

4. Патент РФ 2152915, С 04 В 35/035, 2000.

5. Патент DE 1471295, С 04 В 35/04, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| МАГНЕЗИАЛЬНАЯ ТОРКРЕТ-МАССА | 2011 |

|

RU2465245C1 |

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2001 |

|

RU2206540C2 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2004 |

|

RU2267472C2 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

Изобретение относится к огнеупорной промышленности, а именно к огнеупорным массам, предназначенным для ремонта футеровки металлургических агрегатов, например горячего ремонта конвертера. Масса содержит компоненты при следующем их соотношении, мас.%: углеродсодержащий органический компонент 10,0-15,5, борная кислота 0,5-0,9, триполифосфат натрия 1,5-2,0, карбоксиметилцеллюлозу 0,5-0,7, огнеупорный заполнитель - остальное. В качестве огнеупорного заполнителя масса содержит лом магнезиальных углеродсодержащих изделий. Огнеупорная масса имеет высокую растекаемость, хорошую адгезию, короткое время спекания и повышенную стойкость. 1 з.п. ф-лы, 2 табл.

Триполифосфат натрия 1,5-2,0

Карбоксиметилцеллюлоза 0,5-0,7

Борная кислота 0,5-0,9

Углеродсодержащий органический

компонент 10,0-15,5

Огнеупорный заполнитель Остальное

| Устройство для допускового контроля частоты | 1987 |

|

SU1471295A2 |

| Абразивный круг | 1987 |

|

SU1414602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

2004-12-27—Публикация

2003-01-10—Подача