Настоящее изобретение относится к электроплавленым огнеупорным изделиям типа АЦК (оксид алюминия - диоксид циркония - диоксид кремния) с улучшенными характеристиками, используемым в стекловаренных печах. Говоря более конкретно, оно касается оксидированных изделий АЦК, отличающихся гомогенной кристаллической структурой и содержащих продолговатые кристаллы дендритного диоксида циркония в рабочей зоне деталей. Благодаря сочетанию этих двух характеристик удается повысить коррозионную стойкость таких изделий в условиях воздействия расплавленного стекла.

Литые и формованные изделия получают плавкой в электродуговой печи смеси соответствующих сырьевых материалов (их называют также "электроплавлеными огнеупорами") или с использованием любой другой технологии плавки, видоизмененной применительно к таким материалам. Затем расплавленную жидкость отливают в специальной форме с непосредственным получением нужных фасонных изделий. После этого изделие подвергают, как правило, контролируемому охлаждению и далее доводят до окружающей температуры, не допуская термического разрушения. Специалисты называют эту операцию "отжигом".

Изделия АЦК, известные уже в течение нескольких десятилетий, сменили применявшиеся ранее материалы на основе лишь оксида алюминия (глинозема) и диоксида кремния (кремнезема). В патентах US-A-2271366 и US-A-2438552 описаны самые ранние усовершенствования таких изделий АЦК. После изложения новой методики в патенте FR-A-1208577 изделия АЦК готовят в окислительной среде. В самом деле, изделия первого поколения демонстрировали тенденцию к высвобождению пузырьков газа в расплавленном стекле, что приводило к появлению в нем недопустимых дефектов. Переход же к окислительным условиям выплавки позволил повысить прочность изделий АЦК и качество стекла. Оксидированные изделия имеют обычно цвет от желто-белого до оранжево-белого, тогда как отожженные - от белого до серо-белого.

Огнеупоры АЦК состоят из следующих отдельных фаз: кристаллы глинозема-альфа или корунда, кристаллы диоксида циркония и стекловидная составляющая. Корунд и диоксид циркония частично объединены в эвтектические кристаллы.

Если говорить о характере и форме кристаллов, то в источниках, описывающих известный уровень техники, дается подчас противоречивая информация. Так, в патенте US-A-2079101 сказано, что предпочтительно получать строго ориентированную кристаллическую структуру, в которой кристаллы располагаются параллельно друг другу и перпендикулярно поверхностям отливки. В патенте FR-A-1153488 описаны изделия АЦК, имеющие кристаллическую упаковку со срастанием кристаллов, что выгодно в смысле повышения коррозионной стойкости. Эти изделия относятся к первому поколению, т.е. это отожженные изделия. Однако авторы изобретения по патенту FR-A-1153488 продемонстрировали только очень специфическую форму блока, а проведенный ими анализ микроструктуры касается лишь его ограниченной зоны. Как подчеркивают авторы, нужную микроструктуру удается получить благодаря химическому составу материала. Они уточняют, в частности, что кристаллическая структура предлагаемых изделий обнаруживается лишь в небольшой зоне системы Al2O3-ZrO2-SiO2, где содержание кремнезема составляет от 16 до 20%. Кроме того, отмечено, что слишком высокое процентное содержание оксида натрия оказывает неблагоприятное воздействие на коррозионную стойкость и необходимо ограничить соотношение Na2O/SiO2 величиной 0,14. В свою очередь, в патентах US-A-4791077 и US-A-5171491 показано, что имеет место различие в структурах поверхностного слоя и сердцевины деталей. Кроме того, высказывается мнение, что структура с продолговатыми и сросшимися кристаллами непригодна, предлагая решение, позволяющее получить изделия с мелкозернистой и равномерной микроструктурой, не содержащей кристаллов дендритного диоксида циркония.

Выпускаемая в настоящее время промышленностью продукция типа предлагаемых компанией-заявителем ER-1681, ER-1685 или ER-1711 представляет собой оксидированные изделия, содержащие в среднем соответственно 32, 36 и 40 вес.% диоксида циркония.

В этих изделиях можно обнаружить так называемый "свободный", или "первичный", диоксид циркония (не включенный в эвтектические кристаллы). Эти кристаллы свободного диоксида циркония имеют небольшие размеры и демонстрируют тенденцию к приобретению сферической или комкообразной формы. Встречаются также эвтектические кристаллы из корунда и диоксида циркония, которые характеризуются относительно изотропной морфологией. Кроме того, в имеющихся сегодня на рынке изделиях часто можно наблюдать присутствие кристаллов свободного корунда.

Огнеупоры АЦК широко используются в стекловаренных печах на участках, находящихся в контакте с расплавленным стеклом. Некоторые новейшие композиции стекла проявляют более выраженную агрессивность по отношению к материалам, из которых сложена печь. С другой стороны, стекловары стремятся добиться гораздо большей продолжительности кампании печи, т.е. срока службы огнеупоров. Таким образом ощущается постоянная потребность в огнеупорных материалах, обладающих большей коррозионной стойкостью в условиях действия расплавленного стекла. Наиболее чувствительная зона находится на уровне флотации. В самом деле, срок службы печи часто определяется степенью износа материалов на этом уровне. С другой стороны, различные усовершенствования конструкции стекловаренных печей привели к возрастанию нагрузок, которым подвергается под печи. Более мощная изоляция пода с целью ограничить теплопотребление печи, применение кипятильных агентов, а также увеличение количества электродов, проходящих через под, привели к повышению температуры пода в месте контакта с расплавленным стеклом, что еще более затрудняет борьбу с коррозией. Все это вызывает необходимость получения изделий с более высокой коррозионной стойкостью. Известно, что решению этой проблемы помогает использование более значительного содержания диоксида циркония. В то же время повышение его содержания влечет за собой и увеличение затрат. Кроме того, оно ведет к более значительной сегрегации в изделии, что может ухудшить его промышленную применимость. С другой стороны, повышение содержания диоксида циркония вызывает снижение теплопроводности, что неблагоприятно сказывается на скорости коррозии в условиях производства. Действительно, скорость коррозии данного материала определяется температурой поверхности раздела "стекло/огнеупор", которая, в свою очередь, зависит от теплопроводности огнеупорного материала. Чем лучшими изоляционными свойствами обладает огнеупорное изделие, тем больше будет температура поверхности раздела и, следовательно, скорость коррозии.

Таким образом, необходимо получить огнеупор АЦК, обладающий более высокой коррозионной стойкостью, без заметного повышения процентного содержания диоксида циркония.

Цель изобретения состоит как раз в удовлетворении этой потребности.

В результате углубленных исследований было установлено, что можно получить оксидированный огнеупорный материал АЦК с более высокой коррозионной стойкостью, сохранив при этом традиционный для сегодняшней технологии химический состав, причем этот материал отличается улучшенной микроструктурой в рабочей зоне.

Говоря более конкретно, предметом изобретения являются оксидированные огнеупорные материалы из оксида алюминия - диоксида циркония - диоксида кремния (АЦК), имеющие состав в массовых процентах: 40-55% А12О3, 32-45% ZrO2, 10 - менее 16% SiO2 и 1-3% оксида щелочного металла из группы Na2O, K2O и их смесей, с микроструктурой, содержащей, по существу, кристаллы глинозема-альфа, кристаллы свободного диоксида циркония, эвтектические кристаллы и межкристаллитную стекловидную фазу, и отличающиеся тем, что, по меньшей мере, в рабочей зоне деталей более 20% кристаллов свободного диоксида циркония имеют дендритную морфологию, причем эти кристаллы срастаются между собой и с эвтектическими кристаллами, и тем, что, по меньшей мере, 40% кристаллов дендритного свободного диоксида циркония имеют размер более 300 микрон.

Целесообразно, чтобы на площади в 64 мм2 рабочей зоны материала имелось, по меньшей мере, 200 кристаллов дендритного свободного диоксида циркония с размером более 300 микрон.

Целесообразно также, чтобы материалы содержали в массовых процентах: 45-50% А12О3, 34-38% ZrО2, 12-15% SiO2 и 1-3% оксида щелочного металла из группы Na2O, K2O и их смесей.

По соображениям стоимости целесообразно в качестве оксида щелочного металла использовать Na2O.

Целесообразно также, чтобы более 20% кристаллов дендритного свободного диоксида циркония имели размер более 500 микрон.

Целесообразно, наконец, чтобы на площади в 64 мм2 рабочей зоны материала имелось, по меньшей мере, 100 кристаллов дендритного свободного диоксида циркония с размером более 500 микрон.

Было довольно неожиданно обнаружено и доказано, что удается получить в рабочей зоне с возможностью воспроизведения и обеспечением гомогенности для данной области химического состава и в условиях окислительной выплавки микроструктуру, обеспечивающую повышение коррозионной стойкости. Кроме того, проведенные исследования показали, что в случае, когда микроструктура материалов АЦК содержит кристаллы свободного диоксида циркония, из которых, по меньшей мере, 20% имеют дендритную морфологию и, по меньшей мере, 40% имеют размер более 300 микрон, коррозионная стойкость возрастает более чем на 15% по сравнению с аналогичными материалами, не удовлетворяющими этому требованию. При значениях ниже указанных пороговых и, в частности, ниже минимального значения в 300 микрон не наблюдается сколько-нибудь существенного повышения коррозионной стойкости даже при значительном суммарном количестве кристаллов свободного диоксида циркония.

Было обнаружено, что в изделиях согласно изобретению почти все (не менее 80%) кристаллы свободного диоксида циркония с длиной более 300 микрон являются кристаллами дендритного свободного диоксида циркония.

Значение 300 микрон было принято в качестве некоторого критического предела длины кристаллов дендритного свободного диоксида циркония. В самом деле, анализ микроструктуры традиционного изделия АЦК, используемого в качестве контрольного, показал, что средняя длина кристаллов свободного диоксида циркония меньше 100 микрон, а размер самых длинных кристаллов достигает 250 микрон. Таким образом, наличие продолговатых кристаллов длиной более 300 микрон служит признаком упрочнения. Это упрочнение оказывается значительным, когда длина более 40% дендритного свободного диоксида циркония соответствует указанному минимальному значению.

Для того чтобы уяснить себе значение этих кристаллов для механизма коррозии изделий АЦК, следует вспомнить различные этапы процесса растворения материала в месте контакта с расплавленным стеклом. Это явление начинается с того, что в стекловидную фазу материала проникают агрессивные щелочные элементы расплавленного стекла. Затем запускается процесс растворения глинозема эвтектики в стекловидной фазе за границей раздела между стеклом и огнеупором. В конечном итоге создается богатый глиноземом межфазный слой, в котором обнаруживается остов материала, образованный диоксидом циркония. Роль этого межфазного слоя очень велика, поскольку он выполняет функцию защиты материала. Обновление указанной поверхности раздела вследствие конвекции расплавленного стекла является фактором, усугубляющим процесс коррозии огнеупорного материала. Таким образом, мы полагаем, что ввиду наличия кристаллов диоксида циркония достаточного размера (превышающего размер поверхности раздела) и их сращивания удается образовать остов, армирующий межфазный слой, и тем самым ограничить возможность его обновления. Благодаря такому ограничению удается замедлить процесс корродирования огнеупорных материалов АЦК. Играющее важную роль сращивание кристаллов возможно лишь в том случае, если рассматриваемые кристаллы имеют достаточно удлиненную форму. Таким образом, в расчет здесь принимаются только кристаллы дендритного свободного диоксида циркония.

Приводимые здесь предельные значения содержания А12О3, ZrO2 и SiO2 охватывают составы традиционных современных материалов, имеющихся на рынке. Присутствие кремнезема необходимо для того, чтобы гарантировать промышленную применимость, но его следует удерживать на уровне менее 16%, поскольку при более высоких значениях в процессе эксплуатации происходят активное проникновение агрессивных элементов стекла и отслаивание материала под действием сильных конвекционных потоков, имеющих место в зонах наибольшего износа современных стекловаренных печей.

Кроме этого, общее содержание оксида натрия и/или оксида калия должно быть не меньше 1%, с тем чтобы предотвратить образование муллита и облегчить тем самым формирование межкристаллитной стекловидной фазы, богатой кремнеземом. Благодаря своей пластичности эта аморфная фаза позволяет справляться в широком диапазоне температур с механическими напряжениями, обусловленными охлаждением материала при перепадах температур, а также с изменением объема вследствие аллотропического превращения диоксида циркония. В этих условиях удается обеспечить промышленную применимость деталей. С другой стороны, общее содержание оксида натрия и/или оксида калия не должно превышать 3% во избежание возникновения проблем выпотевания и снижения коррозионной стойкости.

Сущность изобретения, а также преимущества, получаемые благодаря предлагаемым изделиям, явствуют из нижеследующего описания со ссылками на приложенные график и микрофотографии. Приводимые здесь примеры имеют целью лишь иллюстрацию изобретения и не предполагают каких бы то ни было ограничений.

На фиг.1 приведено схематическое изображение блока с указанием различных поверхностей и размеров, о которых идет речь в нижеследующем описании.

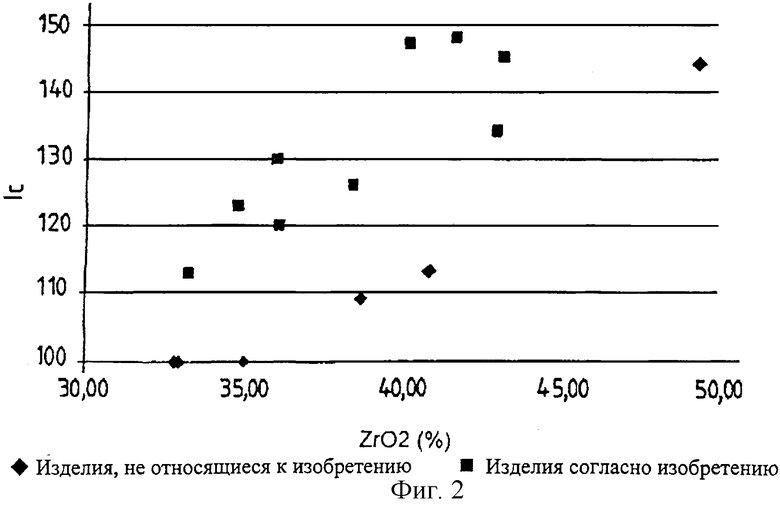

Фиг.2 представляет собой график, иллюстрирующий зависимость показателя коррозионной стойкости от процентного содержания диоксида циркония.

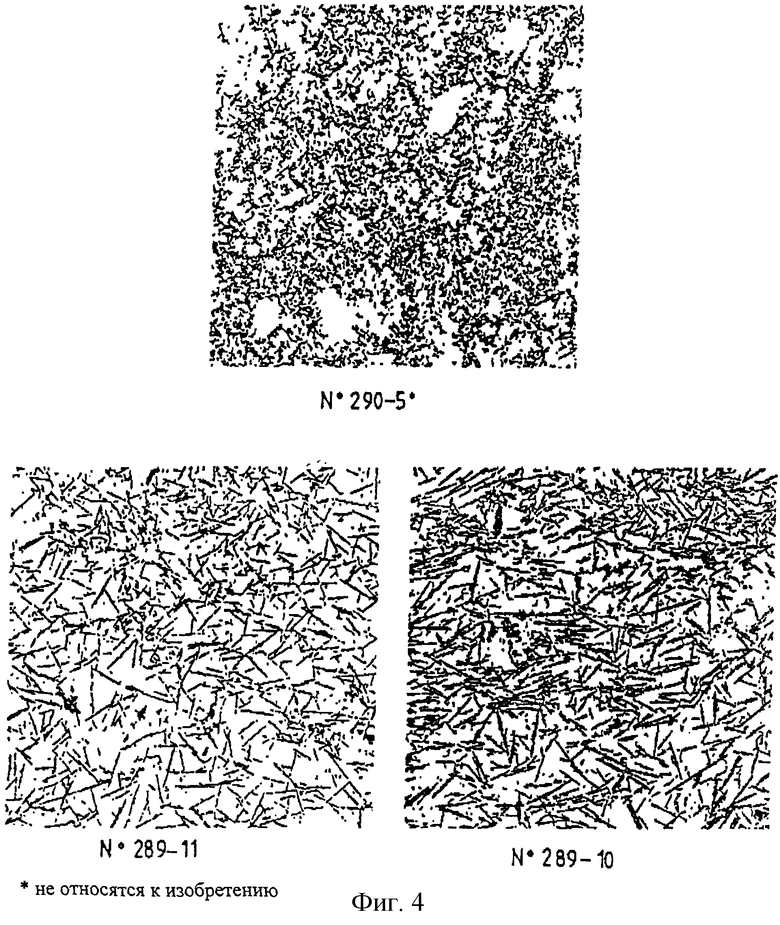

На фиг.3 и 4 приведены микрофотографии, иллюстрирующие фазу свободного диоксида циркония для различных изделий.

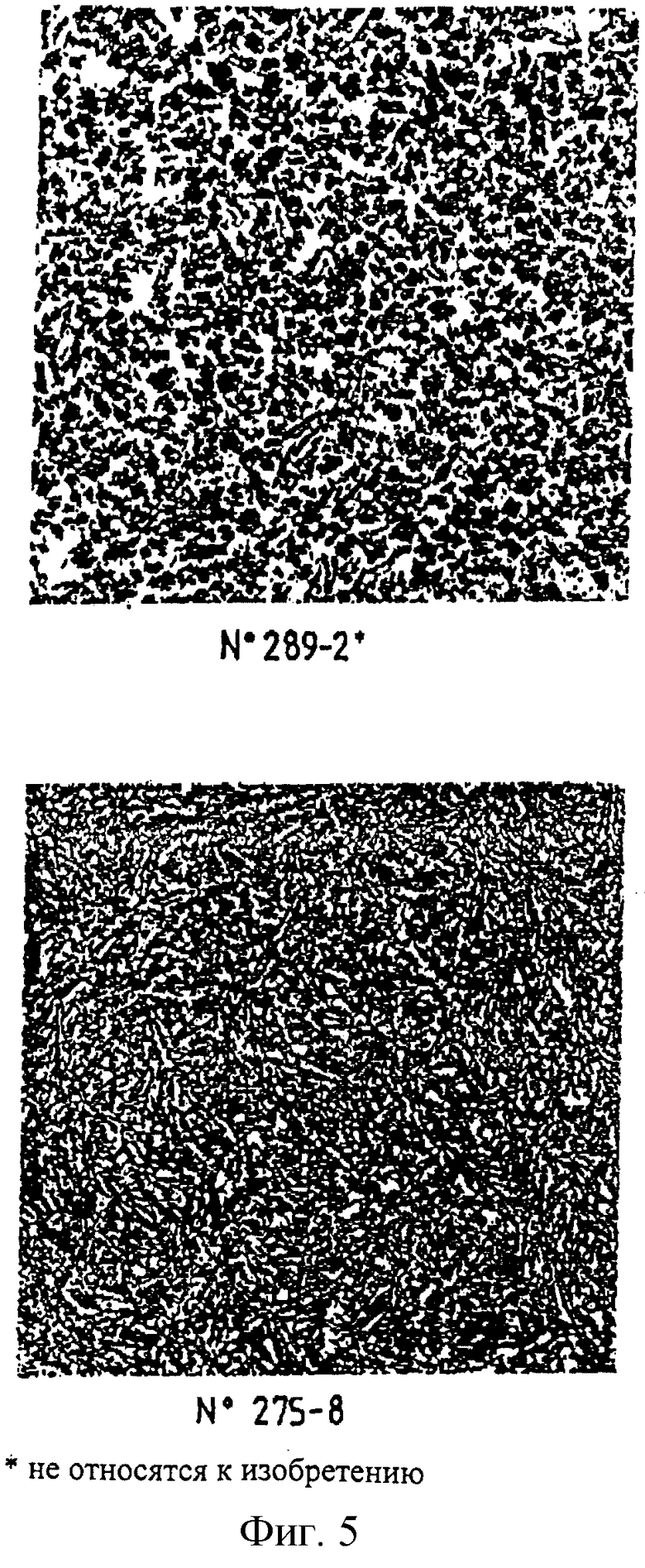

На фиг.5 представлены две микрофотографии, иллюстрирующие фазу эвтектики для двух изделий.

На фиг.1 показан огнеупорный блок 1, имеющий высоту h, ширину l и толщину е. У него имеются поверхность заливки 2, основание 3 и поверхность 4, которой предстоит находиться в контакте с расплавленным стеклом.

Исходя из нужд исследования, заготовили несколько блоков и плит с применением технологии плавки, описанной во французском патенте №1208577. При этом использовали электродуговую плавильную печь типа Эру с двумя электродами, имеющую шахту диаметром порядка 1 м, вмещающую около 200 кг жидкости.

Выплавили контрольные традиционные изделия с использованием напряжения 250-300 вольт, тока 1300-1400 ампер и подаваемой энергии 2000-2500 кВт на тонну.

Для выплавки же изделий согласно изобретению использовали напряжение 250-300 вольт, ток 1500-1600 ампер и подаваемую энергию свыше 3000 кВт на тонну.

Как хорошо известно специалистам в данной области техники, именно этими параметрами вполне определяются условия выплавки.

В качестве сырья использовали материалы с чистотой более 98%, в частности циркониевый песок, глинозем, углекислый натрий и промышленно выпускаемый фирмой-заявителем диоксид циркония СС10.

Для изучения технологических свойств различных изготовленных деталей применяли разнообразные испытания и измерения, которые подробнее описаны ниже.

С целью определения характеристик каждой детали приступают к отбору пробы, которая должна быть характерной для рабочей зоны. Под "рабочей зоной" здесь понимается наиболее нагружаемая зона, в отношении которой ожидается повышение коррозионной стойкости. Ее можно задать в соответствии с конкретным применением деталей. В качестве примера можно указать, что для плиты толщиной менее 150 мм, находящейся в нижней части шахты в контакте с расплавленным стеклом, рабочая зона будет занимать всю поверхность этой плиты при условии, что ее высота меньше ширины или равна ей. Для блока со структурой типа "изгороди" рабочая зона соответствует той его части, которая находится на уровне линии флотации. На практике считается, что этой рабочей зоной является весь объем, в котором высота меньше 200 мм от основания блока. В самом деле, линия флотации располагается, как правило, на расстоянии 100 мм от основания блока. Поэтому, для того чтобы исследуемые пробы (химический состав, микроструктура и коррозионное испытание) оказались репрезентативными, их отбирали для плит в основании, а для блоков типа "изгороди" - на высоте 100 мм от него, т.е. на уровне линии флотации в условиях промышленного применения, либо в основании блока. Отбор пробы производят перпендикулярно основанию, при этом за основание берется поверхность, противоположная поверхности заливки.

Прежде всего необходимо определить уровень окисления исследуемых изделий. Это можно сделать с помощью так называемого испытания на выпотевание. Оно проводится на пластинке изделия, отбираемой параллельно поверхности основания блока или плиты. Для того чтобы были получены достоверные результаты, испытание следует проводить на пластинке с пористостью менее 3%. Температуру пластинки в течение 15 часов доводят до 1600°С. Измеряя ее объем до и после испытания, можно определить объем стекловидной фазы, которая выпотевает из материала. Этот объем зависит от уровня окисления материала. Действительно, признаками недостаточного окисления являются наличие значительного количества газа, растворенного в стекловидной фазе, пониженная вязкость последней, а также недоокисление примесей (например, железа), которые обнаруживаются в этом случае в стекловидной фазе в виде шаровидных металлических включений. При нагреве и/или при соприкосновении со стеклом в ходе испытания можно наблюдать явление выхода наружу газов, растворенных в стекловидной фазе, а с другой стороны, - реакции окисления примесей, имеющихся в этой фазе. Эти явления в сочетании с пониженной вязкостью стекловидной фазы способствуют ее вытеснению. Таким образом, видно, что уровень окисления материалов связан с интенсивностью выпотевания. Если увеличение объема не достигает 3%, можно говорить, что изделие окислилось. Все изделия, приведенные в примере (как предлагаемые согласно изобретению, так и контрольные), являются окисленными.

В качестве коррозионного испытания проводили статическое испытание типа "небольшая вращающаяся печь", о котором доложили г-да Ж. Реказанс, А. Севен и М. Гардиоль на 8-м Международном конгрессе по стеклу, проходившем в Лондоне с 1 по 6 июля 1968 г. Вырезают двенадцать проб в форме клиньев (высотой 100 мм и средней толщиной 45 мм) и получают из них стенку небольшой круглой ванны. Образованную таким образом шахту, в которую залито расплавленное стекло, поддерживают в постоянном вращении. Испытание проводили на натриево-известковом стекле при температуре 1550°С в течение 3 недель. Измерение глубины коррозии, осуществляемое на уровне стекла, позволяет определить показатель коррозионной стойкости.

Анализ и определение характеристик микроструктур изделий АЦК проводили с помощью электронного микрозонда типа JXA-8800 R/RL (JEOL), связанного с программными средствами анализа изображений. Этот микрозонд обеспечивает получение цифровых изображений с разными уровнями яркости, которые соответствуют концентрации различных элементов - Al, Zr, Si и пр. Программные средства анализа изображений позволяют вывести из них различные имеющиеся фазы и их относительное процентное содержание, причем результаты измерений получают со среднеквадратичным отклонением менее 0,5%. Свободный диоксид циркония выступает в виде фазы, оказывающей сильное влияние на коррозионную стойкость в зависимости от вида образующих ее кристаллов. В самом деле, можно различить две совершенно разные морфологии кристаллов свободного диоксида циркония. При морфологии дендритного типа его кристалл выглядит длинным и заостренным, причем одно из его измерений оказывается намного больше другого. В частности, считается, что для получения дендритной морфологии коэффициент формы (LV или соотношение между наибольшим и наименьшим размерами кристалла) должен превышать 5. Напротив, в случае морфологии сфероидального, или недендритного, типа кристалл свободного диоксида циркония имеет форму шаровидной гранулы, при этом разные измерения кристалла примерно одинаковы. Таким образом, оказывается, что наибольший размер кристалла свободного диоксида циркония является характеристикой, подлежащей внимательному исследованию. В этих целях и используются программные средства, позволяющие распознать кристаллы свободного диоксида циркония и определить их различные параметры (L, l, коэффициент формы и пр.). Дендритными кристаллами свободного диоксида циркония будем называть такие кристаллы свободного диоксида циркония, у которых отношение L/l превышает 5, где L - длина кристалла.

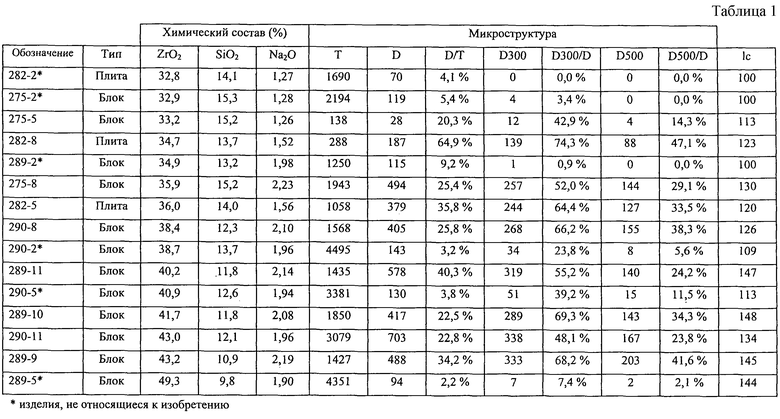

Основные характеристики исследуемых изделий приведены в таблице 1.

Химический состав определяют методом рентгенофлюоресценции; он выражается в массовых процентах, при этом дополнением служит глинозем. Приведенные составы относятся к пробам, отобранным в соответствии с описанной выше методикой. Специалистам должно быть понятно, что в основании блока наблюдается тенденция к увеличению содержания диоксида циркония с учетом имеющего место в блоке явления сегрегации. Характеристики микроструктуры оцениваются за зоной "сабельного удара" (уровень свободной поверхности стекла) на площади в 64 мм2.

В качестве кристаллов свободного диоксида циркония рассматривались все кристаллы диоксида циркония, площадь поверхности которых превышает 640 мкм2. Действительно, кристаллы с меньшей площадью поверхности обнаруживаются лишь по границам зон эвтектики. Их очень мало и они не оказывают сколько-нибудь существенного влияния. Характеристики микроструктур, приведенные в таблице 1, относятся исключительно к кристаллам свободного диоксида циркония. Т - это суммарное количество кристаллов свободного диоксида циркония, которые признаны совместимыми на исследуемой площади, D - суммарное количество кристаллов дендритного свободного диоксида циркония, у которых L/1 превышает 5, D300 - количество кристаллов дендритного свободного диоксида циркония с длиной более 300 микрон, D500 - количество кристаллов дендритного свободного диоксида циркония с длиной более 500 микрон, 1с - показатель коррозии (значение 100 присваивают контрольному изделию ER-1681 производства фирмы-заявителя).

Морфологические характеристики эвтектических кристаллов материалов согласно изобретению отличны от характеристик контрольных изделий. При рассмотрении микрофотографий фиг.5 можно обнаружить, что вид эвтектических кристаллов сходен с видом кристаллов свободного диоксида циркония. Как правило, одно из измерений кристаллов заметно больше другого, что придает им вытянутую форму.

Значения показателей коррозионной стойкости, а также график фиг.2 с очевидностью демонстрируют общую тенденцию к повышению коррозионной стойкости благодаря использованию предлагаемых материалов. Кроме того, этот график позволяет выявить логично вытекающую из этого тенденцию к повышению коррозионной стойкости с увеличением содержания диоксида циркония. Однако при этом можно заметить, что при одинаковом содержании диоксида циркония благодаря изделиям согласно изобретению удается получить 15-30%-ный выигрыш в показателе коррозионной стойкости. Это означает также, что для достижения заданного уровня коррозионной стойкости можно использовать изделия, менее богатые диоксидом циркония, а значит, более дешевые.

Что касается микроструктуры, то можно заметить, что суммарное количество кристаллов свободного диоксида циркония, частично определяемое содержанием диоксида циркония в изделии, не может служить надежным критерием оценки коррозионной стойкости. В самом деле, можно видеть, что хотя некоторые материалы содержат кристаллы свободного диоксида циркония в очень большом количестве, это не ведет к повышению коррозионной стойкости. И наоборот, некоторые материалы согласно изобретению, у которых суммарное количество кристаллов свободного диоксида циркония относительно невелико, имеют, тем не менее, показатель коррозионной стойкости значительно выше, чем у аналогичных традиционных изделий.

По существу, не претендуя на то, чтобы выводить из изобретения какую-либо глобальную теорию, можно считать, что существенное влияние на эксплуатационные характеристики материалов оказывает, главным образом, форма кристаллов и, в частности, их длина. Кристаллы небольшого размера, имеющие сфероидальную форму, не дают упрочнения микроструктуры, наблюдается лишь влияние содержания диоксида циркония, который известен исключительно высокой коррозионной стойкостью. С другой стороны, когда кристаллы имеют вытянутую форму, а их длина становится достаточно большой, наблюдается такая их упаковка, где они перемешаны друг с другом и с эвтектическими кристаллами, что приводит к упрочнению материала и, как следствие, к повышению его коррозионной стойкости в условиях воздействия расплавленного стекла.

Как показали проведенные исследования, в традиционных материалах имеется очень мало кристаллов вытянутой формы (кристаллов дендритного свободного диоксида циркония), а средняя длина кристаллов диоксида циркония не превышает 100-200 микрон. Даже при увеличении содержания диоксида циркония в изделии кристаллы дендритного свободного диоксида циркония с длиной более 300 микрон имеются лишь в довольно небольшом количестве. Напротив, в материалах согласно изобретению обнаруживается довольно большое количество вытянутых кристаллов, длина которых достаточна для того, чтобы они могли срастись. Указанные различия в микроструктуре наглядно иллюстрируются на фиг.3 и 4, где приведены сравнительные микрофотографии для изделий 289-2* и 275-8; 290-5* и 289-11, 289-10; 289-5* и 289-9.

При необходимости получить существенное повышение коррозионной стойкости без увеличения содержания диоксида циркония необходимо, вероятно, чтобы количество кристаллов дендритного свободного диоксида циркония превышало 20% от суммарного количества кристаллов свободного диоксида циркония и чтобы, по меньшей мере, 40% из указанных кристаллов дендритного свободного диоксида циркония имели длину более 300 микрон.

Для получения материалов согласно изобретению необходимо соблюдать некоторые условия, относящиеся к этапам плавки, разливки и отжига.

В частности, важно поддерживать уровень окисления, сравнимый со значениями для современных контрольных изделий. Этого можно достичь путем использования электрического режима "с длинной дугой", при котором контакты между жидкостью и графитовыми электродами сведены к минимуму и чрезвычайно кратковременны.

С другой стороны, важно всячески стимулировать этап роста кристаллов диоксида циркония. Для достижения этого результата необходимо воздействовать на ряд параметров.

A) Прежде всего, в ходе цикла выплавки необходимо обеспечить полное и качественное расплавление сырьевых материалов, с тем чтобы предотвратить присутствие в жидкости многочисленных твердых частиц, которые способствуют интенсификации фазы зародышеобразования, что может привести к увеличению количества кристаллов диоксида циркония и, как следствие, к ограничению их роста.

B) Кроме того, следует стимулировать этап роста кристаллов диоксида циркония. Для этого надо избегать слишком быстрого охлаждения жидкости в процессе разливки. Это достигается поддержанием значительно более высокой скорости разливки, нежели это имеет место в традиционных процессах.

C) Наконец, важно добиться повышения температурных градиентов в массе блока или плиты в самые первые моменты затвердевания. Это можно достичь усилением прокаливаемости формы (например, применением формы с водяным охлаждением).

Следует обязательно иметь в виду, что при выплавке в окислительной среде условия получения микроструктур материалов согласно изобретению создать труднее, чем при работе в восстановительной среде.

Действительно, выплавка восстановленных изделий производится либо при непосредственном контакте электродов с ванной, либо путем создания очень короткой дуги между электродами и ванной расплавленных оксидов. Такие условия выплавки способствуют получению большей однородности ванны расплавленного металла (в самом деле, конвекционные потоки вблизи от электродов довольно значительны), в результате чего обнаруживается меньше твердых частиц. Кроме того, может оказаться, что восстановленные жидкости будут более агрессивными по отношению к этим нерастворенным частицам.

Было также подтверждено, что характеристики микроструктур изделий согласно изобретению довольно сходны в различных точках рабочей зоны деталей.

Исследование проводили на блоке согласно изобретению; пробы отбирали в четырех точках, комбинируя два значения высоты - 50 и 150 мм (т.е. с амплитудой 50 мм около линии флотации) и два значения толщины вглубь блока - 30 и 70 мм. Выполняли сравнение параметров наблюдаемых микроструктур с параметрами пробы, отбираемой на уровне линии флотации (проба А).

Результаты сведены в таблицу 2.

Как показывают приведенные результаты, критерии микроструктуры изделий согласно изобретению достигаются по всей рабочей зоне исследованных деталей.

В соответствии с одним из вариантов осуществления материалы согласно изобретению могут, кроме указанных выше основных оксидов, содержать и другие.

Так, например, используя описанные выше режимы выплавки изделий, удалось изготовить ряд блоков, каждый из которых содержал следующие факультативные оксиды: В2О3 (с содержанием 0,4-2,0%), ВаО (с содержанием 0,4-3,8%), Сr2О3 (с содержанием 0,4-5,0%), Li2O (с содержанием 0,4-1,3%) и MgO (с содержанием 0,4-1,0%), где все значения содержания указаны в весовых процентах по отношению к общему составу. Возможно также использование смесей этих факультативных оксидов при условии, что суммарное количество этих оксидов не превышает 5 вес.%.

При наблюдении микроструктуры изделий в оптический микроскоп выясняется, что указанные дополнительные оксиды не препятствуют получению микроструктуры с достаточным количеством кристаллов дендритного диоксида циркония с длиной более 300 микрон.

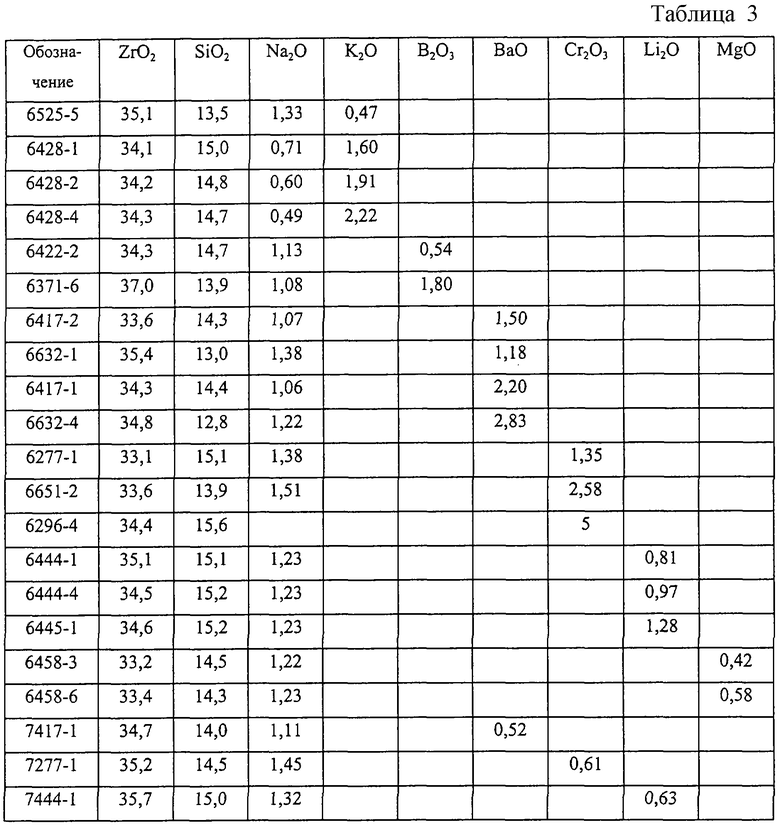

В таблице 3 в качестве примера приведены химические составы материалов согласно изобретению, содержащие К2О или один из вышеупомянутых дополнительных оксидов. Содержание А12O3 (не указывается) равно разности между 100% и суммой указанных компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАВЛЕНЫЕ И ЛИТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ-ДИОКСИДА ЦИРКОНИЯ-ДИОКСИДА КРЕМНИЯ ПОНИЖЕННОЙ СТОИМОСТИ И ИХ ПРИМЕНЕНИЕ | 2001 |

|

RU2280019C2 |

| АЦК ПРОДУКТ С УМЕНЬШЕННЫМ ВЫПОТЕВАНИЕМ | 2005 |

|

RU2386602C2 |

| ПЛАВЛЕНЫЙ ЛИТОЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ С ВЫСОКИМ СОДЕРЖАНИЕМ ДИОКСИДА ЦИРКОНИЯ | 2003 |

|

RU2324670C2 |

| ПЛАВЛЕНЫЙ ЛИТОЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ, ДИОКСИДА ЦИРКОНИЯ И ДИОКСИДА КРЕМНИЯ И ПРИМЕНЕНИЕ ТАКОГО МАТЕРИАЛА | 2013 |

|

RU2584189C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОГНЕУПОРНОЙ РЕМОНТНОЙ МАССЫ И ПОРОШКОВАЯ СМЕСЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2173308C2 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1990 |

|

RU2069651C1 |

| ЛЕГИРОВАННОЕ СПЕЧЕННОЕ ИЗДЕЛИЕ НА ОСНОВЕ ЦИРКОНА И ДИОКСИДА ЦИРКОНИЯ | 2007 |

|

RU2456254C2 |

| ОТЛИТОЕ ИЗ РАСПЛАВА ОГНЕУПОРНОЕ ИЗДЕЛИЕ | 2008 |

|

RU2440953C2 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ФУТЕРОВКИ ИЛИ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОРОШКОВАЯ СМЕСЬ | 1990 |

|

RU2040512C1 |

Изобретение относится к огнеупорным материалам на основе оксида алюминия - диоксида циркония - диоксида кремния (АЦК). Материалы имеют следующий состав, мас.%: 40-55 А12О3, 32-45 ZrO2, 10 - менее 16 SiO2 и 1-3 оксида щелочного металла из группы Na2O, K2O и их смесей с микроструктурой, содержащей кристаллы альфа-глинозема, кристаллы свободного диоксида циркония, эвтектические кристаллы и межкристаллитную стекловидную фазу, при этом, по меньшей мере, в рабочей зоне материала более 20% кристаллов свободного диоксида циркония имеют дендритную морфологию. Указанные кристаллы срастаются между собой и с эвтектическими кристаллами, и, по меньшей мере, 40% кристаллов дендритного свободного диоксида циркония имеют размер более 300 микрон. Изобретение позволяет получить огнеупор АЦК, обладающий высокой коррозионной стойкостью без значительного повышения содержания циркония. 5 з.п.ф-лы, 3 табл., 5 ил.

В2О3 0,4-2,0

ВаО 0,4-3,8

Сr2О3 0,4-5,0

Li2O 0,4-1,3

MgO 0,4-1,0

при условии, что суммарное количество этих оксидов не превышает 5 мас.%.

| Многоканальный биопотенциалоскоп | 1964 |

|

SU235909A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| 0 |

|

SU232091A1 | |

| Способ определения @ -золя в процессе формования шарикового алюмосиликатного катализатора | 1980 |

|

SU939065A1 |

| ПОПОВ О.Н | |||

| и др | |||

| Производство и применение плавленолитых огнеупоров | |||

| - М.: Металлургия, 1985, с.93-107. | |||

Авторы

Даты

2004-12-27—Публикация

2001-01-29—Подача