Изобретение относится к области контрольно-измерительной техники и может быть использовано для определения распределения зерен по размерам в керамических материалах.

Наиболее близким, принятым за прототип, является способ выявления микроструктуры керамических материалов. (Левин Б.Е., Третьяков Ю.Д., Летюк Л.М. Физико-химические основы получения, свойства и применение ферритов. - М.: Металлургия. 1979, 472 с.). Согласно способу на поверхности образца керамического материала формируют шлиф, полируют поверхность шлифа до 10-12 класса чистоты. После чего проводят травление поверхности шлифа в химическом травителе. Затем визуализируют с помощью оптического микроскопа картину микрорельефа поверхности шлифа, по которой судят о размерах зерен в керамике, т.е. получают информацию о микроструктуре керамического материала.

Недостатком способа является сложность подбора состава травителя для конкретного вида керамического материала, длительность процесса травления, а также применение в качестве компонент травителя опасных для окружающей среды и здоровья человека химикатов, т.е. его неэкологичность.

Задачей изобретения является упрощение анализа, снижение временных затрат и повышение его экологичности.

Решение данной задачи предлагается осуществлять способом выявления микроструктуры керамических материалов, заключающемся в том, что, так же как в прототипе, на поверхности образца керамического материала формируют шлиф, полируют поверхность шлифа до 10-12 класса чистоты. В отличие от прототипа после полировки поверхность шлифа облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-40 мкс и плотностью тока в пучке 40-50 А/см2. Затем проводят визуализацию картины микрорельефа поверхности шлифа.

Значительное уменьшение временных затрат достигается за счет сокращения времени обработки поверхности керамики, необходимого для выявления микроструктуры. Высокая экологичность достигается за счет исключения операции химического травления и отсутствия продуктов разложения материала керамики в процессе ее обработки.

Границы изменения параметров импульса электронов определены экспериментально. Они подобраны таким образом, чтобы обеспечивалось мгновенное нагревание тонкого приповерхностного слоя шлифа до температуры, значительно превышающей температуру плавления обрабатываемой керамики. При этом вследствие малости времени воздействия электронов температура объема образца изменяется незначительно. По проведенным численным оценкам значение температуры на поверхности в момент воздействия на керамику импульса пучка электронов с такими характеристиками может достигать 4000 К. Температура плавления большинства керамических материалов не превышает величину 2500 К. При таком воздействии на керамику происходит интенсивное кратковременное испарение материала керамики с облучаемой поверхности.

Вследствие существенной разности в свойствах материала объема зерен и межзеренных границ скорость испарения керамики в данных областях разная. В результате в плоскости шлифа эрозия керамики в межзеренной границе и в объеме зерна идет на различную глубину в пределах глубины тонкого слоя керамики, нагреваемого в результате воздействия импульсного электронного облучения. Вследствие этого становится возможным визуализировать межзеренные границы на поверхности шлифа, например, с помощью оптического микроскопа. Интервал 1-10 количества импульсов электронов, достаточного для получения качественной картины границ зерен, подобран экспериментально. Увеличение количества импульсов свыше максимального значения, указанного в интервале, приводит к заметному ухудшению качества изображения поверхности шлифа вследствие повышенной эрозии поверхности зерен керамики. Уменьшение величины энергии электронов ниже 15 кэВ или уменьшение длительности импульса менее 30 мкс снижает эффективность нагрева приповерхностного слоя керамики, что приводит к необходимости увеличивать количество импульсов, а это, в свою очередь, приводит к увеличению толщины нагреваемого слоя керамики. В результате наблюдается выравнивание скоростей испарения материала керамики в областях межзеренных границ и объеме зерен, что не позволяет различать границы зерен при проведении визуализации картины поверхности шлифа. Увеличение энергии электронов выше 30 кэВ или увеличение длительности импульса свыше 40 мкс приводит к локальному перегреву поверхностного слоя керамики, выравниванию скорости испарения материала керамики в различных областях и ухудшению картины поверхности при визуализации. Уменьшение плотности тока электронов в пучке ниже 40 А/см2 или его увеличение свыше 50 А/см2 приводит к тем же результатам, что и уменьшение или увеличение энергии электронов предельных значений рабочего интервала соответственно.

На фиг.1 представлена микрофотография поверхности шлифа образца литий-титанового феррита с чистотой обработки 10 класса.

На фиг.2 представлена микрофотография поверхности шлифа образца литий-титанового феррита после проведения операции химического травления.

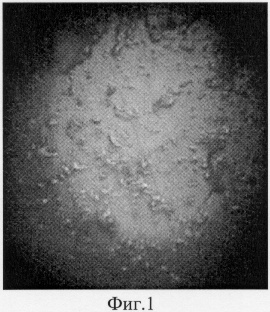

На фиг.3 представлена микрофотография поверхности шлифа образца литий-титанового феррита после проведения операции облучения одним импульсом пучка электронов.

На фиг.4 представлена микрофотография поверхности шлифа образца литий-титанового феррита после проведения операции облучения 10 импульсами пучка электронов.

Предложенный способ осуществляется следующим образом.

В качестве исследуемого материала использовался литий-титановый феррит. Для данного вида керамических материалов особенно трудно подобрать состав химического травителя и режимы травления, позволяющие провести визуализацию межзеренных границ. Было изготовлено в едином технологическом цикле три образца (образец №1, образец №2 и образец №3) литий-титанового феррита, которые имели форму таблеток диаметром 12 мм и толщиной 2 мм. Одна из сторон каждого образца была подвергнута полировке до 10 класса чистоты. На фиг.1 представлена микрофотография поверхности шлифа после полировки, из рассмотрения которой видно, что микроструктура керамики после проведения операции полировки не просматривается. После чего образец №1 был, согласно способу-прототипу, подвергнут химическому травлению. В качестве травителя использовался водный раствор плавиковой кислоты. Концентрация раствора, температура его во время травления и время травления были заранее определены опытным путем на подобных испытуемым образцах и были соответственно следующими: 20%, 360 К, 35 минут. Образец №2 и образец №3 поочередно поместили в вакуумную камеру и подвергли импульсному электронному облучению поверхность шлифа каждого из образцов при остаточном давлении в вакуумной камере 2·10-4 мм рт. ст. В качестве источника электронов использовался плазменный катод. Для образца №2 облучение провели одним импульсом пучка электронов. Параметры пучка электронов были следующими: длительность 30 мкс, диаметр пучка электронов 16 мм, ускоряющее напряжение 15 кВ, ток пучка в импульсе 80 А. Плотность тока электронов в плоскости расположения образа при этом была 40 А/см2. Для образца №3 облучение провели 10 импульсами пучка электронов. Параметры пучка электронов были следующими: длительность 40 мкс, диаметр пучка электронов 16 мм, ускоряющее напряжение 30 кВ, ток пучка в импульсе 100 А. Плотность тока электронов в плоскости расположения образа при этом была 50 А/см2. Для визуализации картины поверхности шлифа образцов после соответствующего вида обработки использовали оптический микроскоп МИМ-7. Микрофотографии поверхности шлифа образца литий-титанового феррита после проведения операции химического травления (образец №1) и облучения импульсом электронов (образец №2 и образец №3) представлены на фиг.2, фиг.3 и фиг.4 соответственно. Все фотографии сделаны в одинаковом масштабе. Из сравнения микрофотографий видно, что изображение, получаемое по предлагаемому способу, позволяет определять размеры зерен керамического материала с точностью, сравнимой со способом-прототипом. Так, обработка микрофотографий нескольких фрагментов поверхности шлифов образцов №1 и №2 дала одинаковое значение среднего размера зерен 12 мкм для каждого из образцов. Из рассмотрения микрофотографии, представленной на фиг.4, видно, что для условий облучения, заданных для образца №3, наблюдается заметное ухудшение качества визуализации картины межзеренных границ на поверхности шлифа, что свидетельствует о том, что превышение указанных максимальных значений числа импульсов электронов, длительности импульсов, энергии электронов и плотности тока в пучке приведет к еще большему ухудшению картины и поэтому нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛОГРАФИЧЕСКОГО ТРАВЛЕНИЯ ОЛОВЯНИСТЫХ БРОНЗ | 2005 |

|

RU2301981C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ПУЧКОВОГО ПОЛИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2619543C1 |

| СПОСОБ ОБРАБОТКИ НАНОРАЗМЕРНЫХ МАТЕРИАЛОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2009 |

|

RU2423333C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2005 |

|

RU2287503C1 |

| Способ цветного травления титана и его сплавов | 1990 |

|

SU1778610A1 |

| Способ приготовления образцов для металлографического анализа молибдена | 1981 |

|

SU1019268A1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2007 |

|

RU2337894C1 |

| Способ определения критической температуры хрупкости стали по сечению стенки объекта | 2017 |

|

RU2651632C1 |

Использование: для определения распределения зерен по размерам в керамических материалах. Сущность: способ заключается в том, что на поверхности образца керамического материала формируют шлиф, поверхность шлифа полируют до 10-12 класса чистоты, облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-40 мкс и плотностью тока в пучке 40-50 А/см2, проводят визуализацию картины микрорельефа поверхности шлифа, по которой судят о размерах зерен. Технический результат - упрощение анализа, снижение временных затрат, повышение экологичности способа. 4 ил.

Способ выявления микроструктуры керамических материалов, заключающийся в том, что на поверхности образца керамического материала формируют шлиф, полируют поверхность шлифа до 10-12 класса чистоты, проводят визуализацию картины микрорельефа поверхности шлифа, по которой судят о размерах зерен, отличающийся тем, что после полировки поверхность шлифа образца облучают 1-10 импульсами пучка электронов с энергией электронов 15-30 кэВ, длительностью импульса 30-40 мкс и плотностью тока в пучке 40-50 А/см2.

| Способ выявления микроструктуры керамического материала | 1985 |

|

SU1235856A1 |

| Способ контроля микроструктуры металла с помощью оптических средств | 1986 |

|

SU1476342A1 |

| JP 6273297 А, 30.09.1994 | |||

| JP 9043174 А, 14.02.1997 | |||

| Аналоговое запоминающее устройство | 1979 |

|

SU911624A1 |

| GB 1462928 А, 26.01.1977. | |||

Авторы

Даты

2004-12-27—Публикация

2003-07-02—Подача