Изобретение относится к области нанотехнологий, связанных со способами обработки наноразмерных материалов, сохраняющими размеры образующих их наночастиц и увеличивающими прочность наноматериалов, особо со способами обработки поверхности как керамических наноматериалов, так и компактированных порошкообразных нанокристаллических материалов.

Известен способ радиационно-термической обработки оксидной низкоразмерной керамики состава ZrO2-Y2O3 (см. Ю.М.Анненков и др. «Радиационно-термическое модифицирование циркониевой керамики», журнал «Физика и химия обработки материалов» 1998, №2, с.18-22), который осуществляют с применением мощного электронного пучка с энергией электронов 1,8 МэВ, длительностью импульсов 500 мкс и частотой следования импульсов 10÷30 Гц. Обработка циркониевой керамики мощным электронным пучком приводит к существенному улучшению ее механических свойств за счет оптимизации фазового состава, а именно повышения содержания устойчивой тетрагональной фазы в структуре керамики. Однако для такого способа характерна высокая температура радиационно-термической обработки в пределах 1000÷1600°C, поэтому при обработке нанокерамики известным способом в нанокристаллическом материале происходил интенсивный рост зерен за счет высоких температур, и их размер в несколько раз превосходил принятую границу размеров наноматериалов, равную 100 нм.

Известен способ обработки поверхности металлокерамических, TiC, WC, и керамических ZrO2+(6÷8)% Y2O3 наноматериалов с использованием импульсных электронных пучков (Н.Н.Коваль, Ю.Ф.Иванов Изв. вуз. Физика, 2008, №5, с.60-70). В известном способе используют пучок электронов диаметром 1-3 см с током до 300 A, длительностью импульса 50-200 мкс и частотой повторения до 10 Гц, мощностью 10-100 Дж/см2. С помощью такого пучка электронов осуществляют плавление поверхности металлокерамических или керамических наноматериалов. Это позволяет использовать пучок с целью модификации поверхности. Применяемые в этом способе сверхвысокие скорости нагрева (108-1010 К/с) до температур плавления и последующего охлаждения тонкого приповерхностного слоя материала (10-7-10-6 м), весьма малое (10-6-10-3 с) время воздействия высоких температур, формирование предельных градиентов температур (до 10-10 К/м), обеспечивающих охлаждение приповерхностного слоя за счет теплоотвода в основной объем материала со скоростью 104-109 К/с создают условия для эффективной модификации поверхности, однако в результате применяемого способа размеры первичных зерен керамики, равные 20-40 нм, увеличиваются до субмикронных размеров, превышающих 100 нм. Применение известного способа для обработки и радиационной модификации наноматериалов на основе оксида алюминия в литературе не описано.

Известен способ обработки нанопорошков и получения нанокерамики на основе α-оксида алюминия (В.В.Иванов, С.Ю.Ивин, А.И.Медведев, С.Н.Паранин, В.Р.Хрустов, А.К.Штольц «Особенности синтеза керамик на основе альфа-оксида алюминия с субмикронной структурой, легированных магнием и титаном», журнал «Неорганические материалы», 2001, т.37, №2, с.248-256), включающий прессование и термическую обработку без приложения статического давления, причем прессование проводят магнитоимпульсным методом (МИМ), обеспечивающим одноосное сжатие при амплитуде используемых импульсов давления 1,2 ГПа и длительности τи=200÷300 мкс. Кроме того, в исходный нанопорошок в ряде случаев вводят оксиды магния и титана, которые хотя и уменьшают содержание γ-фазы в конечном продукте, но позволяют управлять процессами роста зерен. Применяемый в известном способе магнитоимпульсный метод прессования увеличивает долю стабильной α-фазы (в первичном порошке содержались в основном γ- и δ-фазы Al2O3) до 100% в образцах без добавки магния и титана и до 96-98% в допированных магнием и титаном образцах. Однако, из-за процессов агломерации, размер частиц в α-фазе Al2O3, полученных с использованием известного метода, оказывается большим: 110-300 нм, что превышает границу в 100 нм, принятую для наноматериалов.

Из всех известных способов обработки наноразмерных материалов наиболее близким к заявленному является способ обработки нанокристаллических порошков оксида алюминия, включающий импульсное воздействие ионного пучка (Д.А.Зацепин, В.М.Чернашенко, Э.З.Курмаев, С.Н.Шамин, В.В.Федоренко, Н.А.Скориков, С.В.Пластинин, Н.В.Гаврилов, А.И.Медведев, С.О.Чолах. / Рентгеноэмиссионное исследование электронной структуры нанокристаллического Al2O3. Физика твердого тела, 2004, т.46, вып.11, с.2064-2068). В известном способе обработку нанокристаллических порошков Al2O3 проводят с использованием пучков ионов железа от источника ионов типа MEVVA, работающего в импульсно-периодическом режиме с длительностью импульса 0,4 мс, частотой повторения 25 Гц. Энергия ускоренных ионов железа была равна 30 кэВ, флюенс 1017 см-2 и плотность тока 3 мА/см2. Облучаемые нанокристаллические порошки имели средний размер частиц 17 нм. Облучение порошков ионами железа не приводило к увеличению размеров образцов. Их размер и после облучения составлял 17 нм. Рентгеноэмиссионные исследования массивного кристалла Al2O3, используемого в качестве эталона, исходного необлученного нанопорошка (17 нм) Al2O3 и нанопорошка (17 нм) Al2O3, облученного ионами железа, показали, что при переходе от массивного эталонного образца Al2O3 к необлученному нанокристаллическому порошкообразному образцу происходит изменение структуры, наблюдается переход α-фазы к другой самостоятельной γ-фазе. (Из множества известных структурных модификаций Al2O3, фазы α, β, γ, δ, ρ, χ, η и θ, только фазы α- и γ-Al2O3 считаются самостоятельными.)

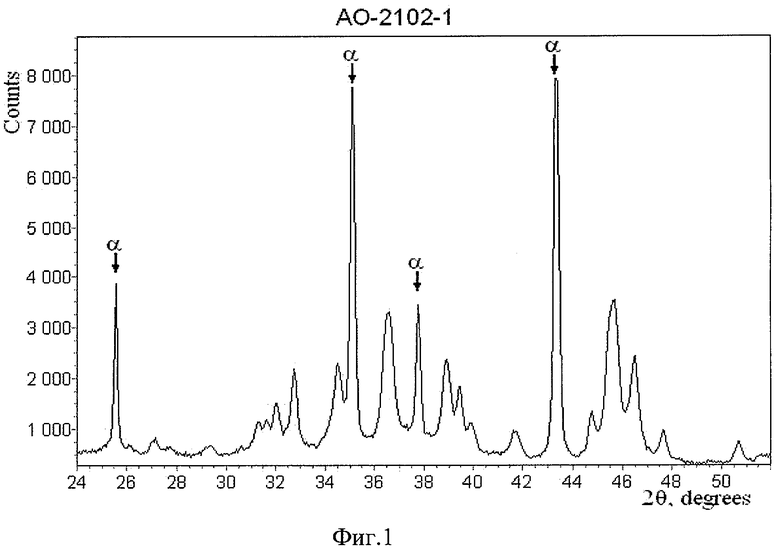

Достоинством известного способа является то, что облучение не изменяет размера частиц. Недостатком известного способа является то, что используемый режим облучения с малыми токами, до 3 мА/см2, сохраняя размеры наночастиц 17 нм в облученных образцах, не обеспечивает перехода ряда исходных наноразмерных частиц Al2O3, находящихся в других возможных фазовых состояниях (γ- и δ-фазы, например), в состояние с α-фазой, являющейся наиболее устойчивой и обладающей максимальной (из всех фаз Al2O3) твердостью. Это видно на Фиг.1, где приведены дифрактограммы получаемого известным способом материала, образец AO-2102-1, в нем содержание α-фазы не превышает 15-20%.

Задачей изобретения является разработка способа обработки наноразмерных материалов в виде керамики или порошков на основе оксида алюминия, обеспечивающего сохранение размеров наночастиц в модифицированном материале, предотвращающего процесс агломерации (укрупнения) частиц и обеспечивающего перевод из γ-, δ- или других метастабильных фаз в α-фазу для повышения стабильности и твердости приповерхностных слоев материалов, что повышает их функциональные характеристики.

Для решения задачи применяют импульсное облучение образцов ионами железа с более высокой, чем в прототипе, плотностью тока. Сущность изобретения заключается в том, что обработку наноразмерных материалов на основе оксида алюминия ведут с использованием импульсного воздействия на материалы пучка ионов Fe+ при плотности тока 8-8,5 мА/см2, длительности импульсов 200-600 мкс, энергии ускоренных ионов 25-50 кэВ и флюенсе 1017-3·1017 см-2.

Примеры осуществления способа приведены ниже.

Пример 1. Способ обработки наноразмерных материалов на основе оксида алюминия

В качестве исходного наноразмерного материала используют нанокерамику или нанопорошки Al2O3, состоящие в основном из самостоятельной γ-фазы и частично метастабильной δ-фазы с размерами частиц 17 нм. При облучении исходных образцов на установке MEVVA используют импульсный пучок ионов Fe+ с длительностью импульса 200 мкс, энергией E=25 кэВ при плотности тока 8 мА/см2 и флюенсе 1017 см-2. Применение способа обеспечивает получение в наноструктурированных образцах наночастиц размерами ~18 нм, причем процент α-фазы в образцах ~92%, а γ-фазы ~8%. Данные приведены в таблице. Тяжелые ионы Fe+ проникают в структуру материала и вызывают процессы перехода метастабильных γ- и δ-фаз в стабильную α-фазу (до 92%), что повышает прочность керамики. Импульсный режим облучения препятствует развитию диффузионных процессов и агломерации (укрупнению) частиц.

Пример 2. Способ обработки наноразмерных материалов на основе оксида алюминия

В качестве исходных материалов применяют те же материалы, что и в примере 1. При облучении образцов используют установку MEVVA.

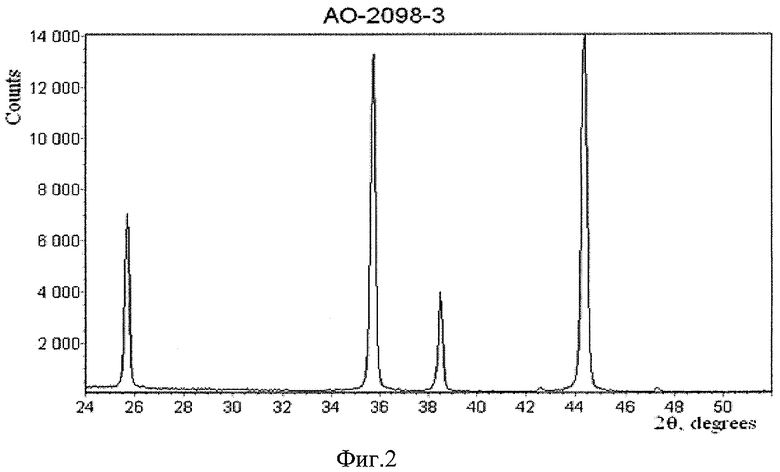

Облучение образцов ведут импульсным пучком ионов Fe+ при следующих параметрах пучка: длительность импульса 300 мкс, энергия ионов Fe+ 35 кэВ, ток ~8 мА/см2, флюенс 1017 см-2. В результате облучения получают нанокерамику оксида алюминия с размерами частиц 20 нм, причем процент α-фазы в образцах достигает 97%, а γ-фазы 3% (таблица). Как видно из таблицы, режим 2 обеспечивает сохранение мелких наночастиц на уровне 18 нм, причем основная масса частиц переводится в α-фазу, отличающуюся повышенной твердостью. Дифрактограмма полученного продукта Al2O3 в α-фазе приведена для образца АО-2098-3 на Фиг.2. Другие фазы типа γ- и δ- отсутствуют.

Пример 3. Способ обработки наноразмерных материалов на основе оксида алюминия

В качестве исходных материалов применяли те же исходные образцы, что и в примере 1. Облучение образцов ведут на установке MEVVA при длительности импульса 600 мкс, энергии ионов Fe+ 50 кэВ, плотностью тока 8,5 мА/см2 и флюенсе 1017-3·1017 см-2. При такой плотности тока ионов Fe+, повышенной до 600 мкс длительности импульса и повышенного флюенса, размер частиц увеличился до 60 нм с 99% выходом α-фазы, отличающейся повышенной твердостью.

Применение ионов Fe+ и описанных выше режимов облучения позволяет получать легированный материал, обладающий высокой твердостью с размерами частиц 18÷60 нм, соответствующих наноразмерным материалам, т.е. до 100 нм.

При энергии пучка ионов Fe+ 20 кэВ размер частиц сохраняется на уровне 17 нм, однако выход α-фазы невелик, всего 28%.

При E>50 кэВ и при плотности тока >8,5 мА/см2 в импульсном режиме идет сильный разогрев образцов, что приводит к процессам агломерации и увеличению размеров наночастиц. Допускается изменение флюенса пучка ионов Fe+ в пределах (1017÷3·1017), размер частиц при этом не превышает 100 нм. Больший флюенс стимулирует процессы агломерации и укрупнения частиц.

Длительность импульса выбрана в диапазоне τи=200÷600 мкс, поскольку за это время ряд процессов (диффузия, отжиг дефектов) не успевают произойти, и размеры частиц сохраняются на уровне до 100 нм. При τи<100 мкс начинают проявляться эффекты дальнодействия на расстояниях, превышающих глубину расчетного пробега ионов Fe+. При этом, в результате ударно-волновых явлений, возникают значительные повреждения атомной структуры материала. При τи>600 мкс успевают протекать негативные термопроцессы, приводящие к укрупнению частиц и соответственно к потере свойств, характерных для наноматериалов.

Плотность тока в заявленном способе не менее 8 мА/см2. При меньшей плотности тока возможны полиморфные превращения и снижение содержания (вплоть до единиц процентов) α-фазы. Состав фаз во всех случаях подтвержден с помощью рентгено-структурного анализа. Примеры дифрактограмм, полученные на дифрактометре ДРОН-4 в излучении меди, были приведены ранее на Фиг.1 и Фиг.2.

Е=25 кэВ

τи=200 мкс

j=8 мА/см

E=35 кэВ

τи=300 мкс

j=8 мА/см2

E=50 кэВ

τи=600 мкс

j=8,5 мА/см2

γ (8%)

γ (3%)

γ (1%)

Таким образом, заявляемый способ обработки наноразмерных материалов на основе оксида алюминия позволяет модифицировать нанокерамику или компактированные нанопорошки на его основе, переводя их в α-фазу, при сохранении размеров наночастиц, что позволяет управлять микроструктурой материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ОСНОВЕ НАНОКРИСТАЛЛОВ ФТОРИДА ЛИТИЯ ИЛИ ФТОРИДА НАТРИЯ | 2007 |

|

RU2347741C1 |

| Способ формирования серебросодержащего биосовместимого покрытия на имплантатах из титановых сплавов | 2021 |

|

RU2760453C1 |

| СПОСОБ ИЗМЕНЕНИЯ ДЛИНЫ ВОЛНЫ ФОТОЛЮМИНЕСЦЕНЦИИ ПОРИСТОГО КРЕМНИЯ | 2023 |

|

RU2809636C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ НАНОКЕРАМИКИ | 2009 |

|

RU2402506C1 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| СПОСОБ ОБНАРУЖЕНИЯ НАНОРАЗМЕРНОЙ ФРАКЦИИ КРИСТАЛЛОВ ФТОРИДА НАТРИЯ НА ПОДЛОЖКЕ | 2007 |

|

RU2348923C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМАТЕРИАЛОВ С ЗАДАННЫМИ СВОЙСТВАМИ | 2008 |

|

RU2360314C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО, ОСНОВАННОГО НА ЭФФЕКТАХ ТЕРМИЧЕСКИ И/ИЛИ ОПТИЧЕСКИ СТИМУЛИРОВАННОЙ ЛЮМИНЕСЦЕНЦИИ ДЕТЕКТОРА ЗАРЯЖЕННЫХ ЧАСТИЦ ЯДЕРНЫХ ИЗЛУЧЕНИЙ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ | 2012 |

|

RU2507629C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНЫХ МЕЗОПОРИСТЫХ ПОРОШКОВ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2018 |

|

RU2665038C1 |

Изобретение относится к области нанотехнологий, связанных со способами обработки наноразмерных материалов. Техническим результатом изобретения является перевод метастабильных γ-, δ- и других фаз оксида алюминия в α-фазу, при сохранении размеров наночастиц в модифицированном материале, обеспечение высокой твердости и стабильности поверхностных слоев нанокерамики или компактированных порошкообразных наноматериалов на основе оксида алюминия. Способ обработки наноразмерных материалов на основе оксида алюминия включает импульсное воздействие на материалы пучка ионов Fe+ при плотности тока 8-8,5 мА/см2, длительности импульсов 200-600 мкс, энергии ускоренных ионов 25-50 кэВ и флюенсе 1017-3·1017 см-2. 2 ил., 1 табл.

Способ обработки наноразмерных материалов на основе оксида алюминия, включающий импульсное воздействие на материалы пучка ионов Fe+, отличающийся тем, что воздействие осуществляют пучком ионов Fe+ при плотности тока 8-8,5 мА/см2, длительности импульсов 200-600 мкс, энергии ускоренных ионов 25-50 кэВ и флюенсе 1017-3·1017 см-2.

| ЗАЦЕПИН Д.А | |||

| и др | |||

| Рентгеноэмиссионное исследование электронной структуры нанокристаллического AlO | |||

| Физика твердого тела, 2004, т.46, вып.11, с.2064-2068 | |||

| Способ получения сферического @ -оксида алюминия | 1986 |

|

SU1709901A3 |

| Способ получения пористого корунда ( ) | 1970 |

|

SU353522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА α--ОКСИДА АЛЮМИНИЯ И ПОРОШОК α--ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2136596C1 |

| ПОДПОРНАЯ СТЕНКА | 0 |

|

SU281265A1 |

Авторы

Даты

2011-07-10—Публикация

2009-05-18—Подача