Изобретение относится к области обработки металлов давлением, а именно к способу изготовления тонких листов из высокопрочных титановых сплавов методом пакетной прокатки.

Известен способ изготовления тонких листов из прочных и высокопрочных сплавов (патент РФ №2179899, кл. В 21 В 1/38, публ. 27.02.02). Способ включает подготовку карточной заготовки, сборку пакета в стальном кейсе, нагрев кейса до температуры 880°С и горячую прокатку со степенью деформации 60%, отжиг пакета при температуре 770°С в течение 30 мин, правку, раскрой пакета и отделочные операции листов.

Данный способ позволяет получать листы с размерами α-фазы в микроструктуре 2-4 мкм, что вполне достаточно для изготовления деталей из листов в условиях сверхпластической деформации (СПД) при температурах 900-960°С. Это оптимальная температура для получения необходимых значений напряжений течения и относительного удлинения при скоростях деформации 10-3-10-4 сек-1.

Снижение температуры СПД ниже 800°С приводит к резкому увеличению напряжения течения до 75 МПа, и листы, полученные по известному способу, не пригодны для СПД при температурах ниже 800°С.

Наиболее близким по технической сущности к заявляемому изобретению является способ пакетной прокатки тонких листов (0,076-1,0 мм) из прочных и высокопрочных металлов, таких как титан, цирконий и их сплавы (патент США №2985945, публ. 30.05.61). Способ включает подготовку карточной заготовки, сборку пакета в стальном кейсе, нагрев пакета до 727-759°С, горячую прокатку пакета, отжиг, холодную прокатку со степенью деформации 10-60%, термообработку, раскрой пакета, отделочные операции листов.

Обработка высокопрочных сплавов в предлагаемом диапазоне температур затруднительна, приводит к образованию микротрещин и разрывов в обрабатываемом материале.

Листы, полученные по способу-прототипу, можно использовать для формовки деталей сложной формы методом сверхпластической деформации (СПД) только при высоких температурах (900-960°С). Снижение температуры ниже 800°С приводит к резкому увеличению напряжения при деформации.

Процесс изготовления деталей в условиях СПД осуществляют в специальных печах, внутрь которых помещают штампы и нагревают до температуры деформации 900-960°С. Через каналы, выполненные в верхнем штампе, к заготовке подается под давлением нагретый инертный газ, который и создает необходимое для формовки детали усилие. В связи с высокими температурами СПД долговечность инструмента (штампов) крайне мала, а расход электроэнергии чрезвычайно велик. Поэтому возникла потребность в снижении температуры процесса изготовления деталей в условиях СПД до 800°С и ниже.

Известно, что для расширения температурно-скоростного интервала СПД необходимо уменьшить размер зерна α-фазы (О.А.Кайбышев. Сверхпластичность промышленных сплавов. М.: Металлургия, 1984). Поэтому задачей, на решение которой направлено предлагаемое изобретение, является получение листов с ультрамелкозернистой структурой, пригодных для сверхпластической деформации при температурах ниже 800°С.

Поставленная задача решается тем, что в способе изготовления тонких листов из высокопрочных титановых сплавов, включающем подготовку карточных заготовок, сборку пакета в стальном кейсе, нагрев и горячую прокатку пакета, термообработку, раскрой пакета и отделочные операции листов, перед первой прокаткой карточные заготовки нагревают до температуры на 50-150°С выше температуры полиморфного превращения, выдерживают в течение 15-50 мин и закаливают с охлаждением в воде, горячую прокатку пакета в кейсе, нагретом до температуры 650-750°С, первоначально осуществляют в продольном или поперечном направлении относительно направления прокатки исходной заготовки с суммарной степенью деформации 61-70%, а последующую горячую прокатку пакетов в кейсе осуществляют в направлении, перпендикулярном направлению первой прокатки пакета при тех же температурно-деформационных параметрах, после прокатки кейс подвергают отжигу при температуре 650-700°С с выдержкой 30-60 мин.

Нагрев карточных заготовок до температуры на 50-150°С выше температуры полиморфного превращения (до температуры существования β-фазы) с последующей закалкой в воду позволяет получить в структуре сплава игольчатый α'-мартенсит, толщиной не более 1 мкм. При последующем нагреве до 650-750°С и горячей прокатке со степенью деформации 61-70% игольчатый α'-мартенсит разрушается, превращаясь в α-фазу, которая деформируется с образованием строчечных включений, состоящих из мельчайших зерен, обеспечивающих получение очень мелкозернистой микроструктуры, которая улучшает сверхпластичность сплава.

Направление прокатки пакетов имеет существенное значение в формировании кристаллографической текстуры листов. Изменяя последовательность продольной и поперечной прокатки пакета (поворот на 90°) относительно направления прокатки исходной заготовки (сляба), можно получить различную кристаллографическую текстуру в листах и снизить анизотропию механических свойств.

Для опытного опробования предлагаемого способа изготовления листов, пригодных для СПД при температурах ниже 800°С, был подобран химический состав сплава Ti-6Al-4V в пределах требований спецификации ASM-Т-9046 с следующим содержанием компонентов, мас.%: 5,5-6,0 Аl; 4,0-4,5 V; 0,08-0,16 О2; 0,2-0,3 Fe; 0,06-0,1 Ni; 0,06-0,1 Сr; не более 0,005 С; не более 0,005 N, Ti - остальное.

Целью подбора химического состава сплава было максимально увеличить содержание β-фазы в сплаве путем увеличения содержания легирующих элементов, стабилизирующих β-фазу, что приводит к снижению температуры полиморфного превращения β-фазы в α-фазу, и, как следствие, снижение температуры, при которой устанавливается равное количество фаз (50% α-фазы и 50% β-фазы), необходимое для получения наилучших значений свойств сверхпластичности в сплаве, т.е. для снижения напряжения течения при СПД.

Из слитка с таким химическим составом были изготовлены листы размерами 2,23×915×1650 мм (пример 1) и 2,032×1219×3658 мм (пример 2). Температура полиморфного превращения (Тп.п.) сплава равна 940°С.

Пример 1.

Полосу толщиной 20 мм разрезали на карточки размером 1380×1120 мм. Карточки нагревали до температуры 1050°С (Тп.п.+110°С), выдерживали 30 мин и закаливали в воде. После удаления с поверхности газонасыщенного слоя и дефектов карточки укладывали в кейс, изготовленный из углеродистой стали. Собранный кейс нагревали до температуры 700°С и прокатывали в поперечном направлении относительно направления прокатки первоначальной заготовки (сляба) с суммарной степенью деформации 63% на толщину листа 7,2 мм. Затем карточки перекладывали в кейс для получения готового листа, вновь нагревали до температуры 700°С и прокатывали в направлении, перпендикулярном направлению первой прокатки пакета с суммарной степенью деформации 63%, до получения листов толщиной 2,4 мм. Далее кейс подвергали отжигу при температуре 650°С с выдержкой при этой температуре 60 мин.

Затем проводились обычные отделочные операции, включающие правку листов на ролико-правильной машине, шлифовку, травление, вырезку образцов для испытаний и обрезку листов на готовый размер. В результате были получены листы размерами 2,23×915×1650 мм.

Пример 2.

Листы размерами 2,032×1219×3658 мм производили по аналогии с примером 1 с использованием двойной пакетной прокатки. Отличие заключалось в изменении направления прокатки после закалки карточных заготовок на α'-мартенсит (первой прокатки). Пакет сначала прокатывался в продольном направлении относительно направления прокатки первоначальной заготовки (сляба), а затем в направлении, перпендикулярном направлению первой прокатки пакета.

Были проведены механические испытания образцов листов, полученных по примеру 1 и примеру 2. Результаты механических испытаний приведены в таблице.

удлинение, %

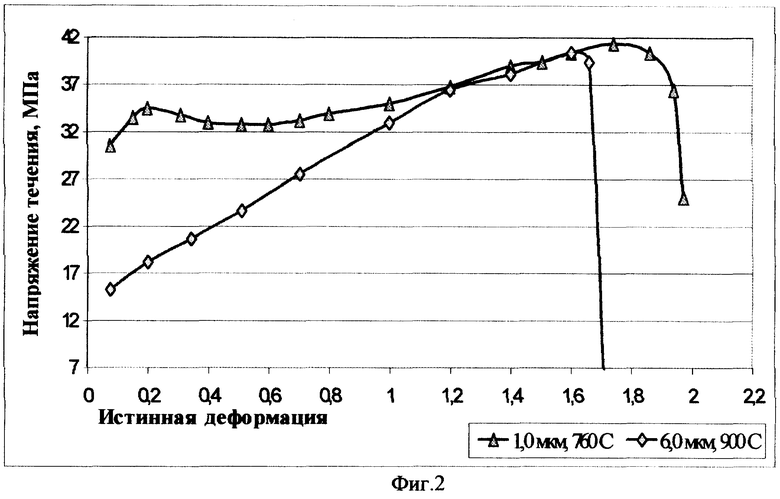

Микроструктура полученных листов приведена на фиг.1, где:

а) - микроструктура листов, полученных по примеру 1;

в) - микроструктура листов, полученных по примеру 2.

Анализ микроструктуры показал, что средний размер зерна α-фазы составляет менее 1 мкм, что существенно (в 3-5 раз) меньше, чем размер зерна серийно выпускаемых листов.

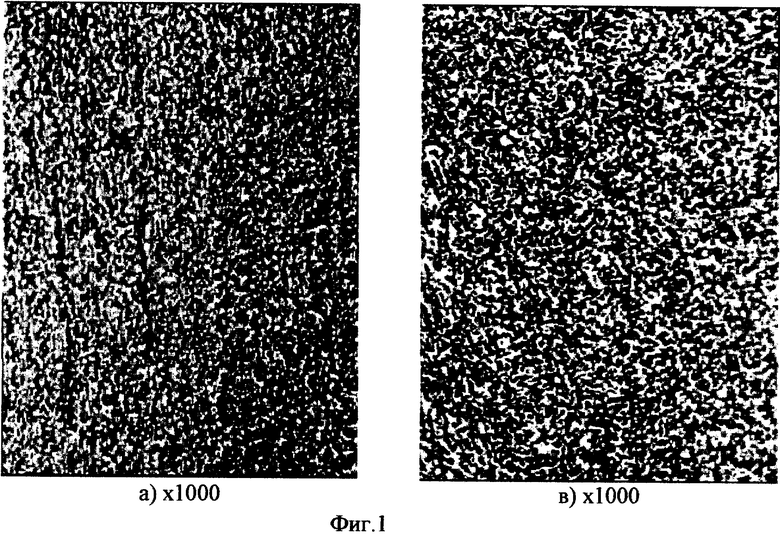

Образцы листов подвергли испытаниям в условиях сверхпластической деформации (СПД) при температуре 760°С при скорости деформации 3·10-4 сек-1. Результаты испытаний приведены на фиг.2.

Анализ результатов испытаний показал, что напряжение течения материала образцов серийных листов с размером зерна 6,0 мкм, испытанного при температуре 900°С, практически не отличается от напряжения течения материала листов с размером зерна 1,0 мкм, но испытанного при температуре 760°С (при истинной деформации=1,1 напряжение течения не превышает 35 МПа). Но при этом истинная деформация до разрушения образцов с размером зерна 1,0 мкм составляет 2,0 против 1,7 для образцов от серийно выпускаемых листов. Таким образом, полученные листы пригодны для СПД при температуре 760°С.

Снижение температуры СПД позволит значительно повысить стойкость штампов при проведении процесса сверхпластической штамповки и снизить расход электроэнергии при эксплуатации печей. Кроме того, уменьшение температуры нагрева листов перед сверхпластической штамповкой позволит уменьшить затраты на безвозвратные потери металла, связанные с очисткой поверхности детали после процесса штамповки от окалины и газонасыщенного слоя. Безвозвратные потери металла снизятся в 3-10 раз в зависимости от условий проведения СПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2250806C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛИНОВИДНЫХ ЗАГОТОВОК | 2007 |

|

RU2347630C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ ИЗ ЭТИХ ЛИСТОВ | 2013 |

|

RU2555267C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2785129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2008 |

|

RU2381296C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ТОНКИХ ЛИСТОВ ИЗ ТИТАНОВОГО СПЛАВА Ti-6,5Al-2,5Sn-4Zr-1Nb-0,7Mo-0,15Si | 2015 |

|

RU2583567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОКОМПОНЕНТНЫХ СПЛАВОВ | 2008 |

|

RU2382685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2335571C2 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления тонких листов из высокопрочных титановых сплавов методом пакетной прокатки. Задача изобретения - повышение стойкости материала при проведении процесса сверхпластической штамповки и снижение расхода электроэнергии. Перед первой прокаткой карточные заготовки нагревают до температуры на 50-150°С выше температуры полиморфного превращения, выдерживают в течение 15-50 мин и закаливают с охлаждением в воде. Горячую прокатку пакета в кейсе, нагретом до температуры 650-750°С, первоначально осуществляют в продольном или поперечном направлении относительно направления прокатки исходной заготовки с суммарной степенью деформации 61-70%. Последующую горячую прокатку пакета в кейсе осуществляют в направлении, перпендикулярном направлению первой прокатки пакета при тех же температурно-деформационных параметрах, после чего кейс подвергают отжигу. Изобретение обеспечивает получение листов с ультрамелкозернистой структурой, пригодных для сверхпластической деформации при температурах ниже 800°С. 2 ил., 1 табл.

Способ изготовления тонких листов из высокопрочных титановых сплавов, включающий подготовку карточных заготовок, сборку пакета в стальном кейсе, нагрев и горячую прокатку пакета, термообработку, раскрой пакета и отделочные операции листов, отличающийся тем, что перед первой прокаткой карточные заготовки нагревают до температуры на 50-150°С выше температуры полиморфного превращения, выдерживают в течение 15-50 мин и закаливают с охлаждением в воде, горячую прокатку пакета в кейсе, нагретом до температуры 650-750°С, первоначально осуществляют в продольном или поперечном направлении относительно направления прокатки исходной заготовки с суммарной степенью деформации 61-70%, а последующую горячую прокатку пакета в кейсе осуществляют в направлении, перпендикулярном направлению первой прокатки пакета при тех же температурно-деформационных параметрах, после прокатки кейс подвергают отжигу при температуре 650-700°С с выдержкой 30-60 мин.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

| Способ термомеханической обработки крупногабаритных заготовок из титановых сплавов | 1989 |

|

SU1613505A1 |

| RU 2058418 C1, 20.04.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И ПОЛОС ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2000 |

|

RU2175994C2 |

| US 3481799 A, 02.12.1969 | |||

| US 3492172 A, 27.01.1970. | |||

Авторы

Даты

2005-01-10—Публикация

2003-08-25—Подача