Изобретение относится к конструкциям промышленных дымовых труб и может быть использовано как при сооружении дымовых труб, так и при их реконструкции.

Известна дымовая труба, выполненная в виде башни, внутри которой размещен газоотводящий ствол с подсоединенными к нему газоходами (см. патент СССР №532349, кл. Е 04 Н 12/00, 1976). Башня имеет в поперечном сечении форму многоугольника, приближающегося к кругу, и выполнена в нижней части в виде усеченного конуса, а в верхней части - в виде цилиндра с восемью вертикальными силовыми элементами, проходящими по всей высоте. Газоотводящий ствол составлен из двух соединенных между собой частей: нижней цилиндрической, опирающейся на фундамент, и верхней многоугольной с боковыми стенками. Верхняя часть ствола в основании выполнена в виде переходника, посредством которого, а также с помощью гибкого соединения стыкуется с нижней частью ствола.

Известна железобетонная дымовая труба (см. авт.свид. СССР №985230, кл. Е 04 Н 12/28, 1982 г.), включающая несущую оболочку и защемленный внутри ее на наклонных подвесках газоотводящий ствол, выполненный в виде разделенных между собой компенсаторами царг. Труба снабжена вертикальными напряженными элементами, выполненными прерывистыми по высоте, и горизонтальными упругими распорками, прикрепленными к концам царг и к вертикальным элементам. В местах крепления распорок к вертикальным элементам закреплены наклонные подвески газоотводящего ствола, смонтированные в середине каждой царги. Для крепления вертикальных напряженных элементов на внутренней поверхности несущей оболочки расположены кронштейны, расстояние между которыми равно длине одной плети газоотводящего ствола. Внизу каждой плети нижняя царга прикреплена также с помощью распорок как к вертикальным напряженным элементам, так и к несущей оболочке.

Указанные решения направлены на обеспечение и повышение несущей способности такого высотного сооружения, как дымовая труба из железобетона. Известные конструкции не только достаточно громоздкие, материалоемкие, но и сложные с точки зрения их монтажа. Сложность заключается в том, как на высоте обеспечить стыковку и соединение вертикальных и горизонтальных элементов конструкции. Затратность возведения таких труб высокая.

Известна дымовая труба (см. авт.свид. СССР №727829, кл. Е 04 Н 12/28, 1980 г.), включающая несущую оболочку-башню и подвешенный на опорах внутри башни газоотводящий ствол, выполненный из отдельных соединенных между собой с возможностью разъема секций. Каждая вышерасположенная секция газоотводящего ствола выполнена с наружным диаметром, меньшим внутреннего диаметра нижерасположенной секции.

Каждая секция имеет опоры в виде охватывающих секцию съемных бандажей.

Наиболее близкой к заявляемой конструкции дымовой трубы является труба, предназначенная для выброса агрессивных газов в верхние слои атмосферы (см. авт.свид. СССР №998715, кл. Е 04 Н 12/28, 1983 г.), включающая несущий металлический решетчатый каркас, внутри которого размещен связанный с ним вертикальный газоотводящий ствол, образованный по высоте из отдельных трубчатых секций. Каждая трубчатая секция газоотводящего ствола самостоятельно оперта посредством выполненных в ее верхней части кронштейнов на опорные конструкции несущего металлического решетчатого каркаса. Верхний конец каждой секции выполнен в виде раструба, в который с зазором установлен нижний конец соответствующей верхней секции, зафиксированный посредством консольно закрепленных по его периметру гибких планок, соединенных концами с соответствующими планками на концах раструба. Зазор между секциями заполнен уплотнителем.

Недостаток известной трубы, как и других металлических дымовых труб, - недолговечность и низкая эксплуатационная надежность. По условиям эксплуатации через газоотводящий ствол дымовой трубы выводятся газовоздушные смеси, которые после очистки в мокрых пылеуловителях содержат в виде остаточных компонентов окислы азота, сернистый ангидрид и фтористый водород. Влажность такой газовоздушной смеси составляет почти 100%. Из-за высокой влажности образуются капли достаточно агрессивных кислот. Осаждение на стенках трубы кислотных капель способствует возникновению коррозии, вследствие чего срок службы металлической дымовой трубы не превышает 2,5 лет. Демонтаж действующей и возведение новой дымовой трубы требует значительных затрат. При возведении трубы затруднена стыковка секций из-за их эллипсности, возникающей в процессе свертывания тонколистового металла. Следует отметить, что в прототипе использован дорогостоящий материал, для которого при сезонных перепадах температур не предусмотрена компенсация линейных расширений в рабочем и нерабочем состоянии трубы. Технологические сборочные зазоры компенсируются только за счет уплотнителя в раструбном соединении секций трубы. Однако при нарушении целостности уплотнителя от воздействия внешних и внутренних факторов возможен выброс (утечка) агрессивной среды из трубы в более низкие слои атмосферы.

Технический результат предлагаемого к защите решения заключается в обеспечении долговечности, экономичности, эксплуатационной надежности дымовой трубы при снижении затрат на ее возведение.

Достижение данного технического результата обеспечивается тем, что в известной дымовой трубе, включающей несущий металлический решетчатый каркас и закрепленный внутри его газоотводящий ствол, состоящий по высоте из отдельных трубчатых секций, который согласно изобретению снабжен связанными с несущим каркасом трубы скользящими компенсаторами, разделяющими ствол на царги и обеспечивающими удержание царг в осевом направлении при сборке, и выполнен поэлементно из многослойных панелей полиолефина, образующих при соединении в каждой трубчатой секции многогранную боковую поверхность, оснащенную по периметру для соединения секций в царги опорными фланцами, имеющими вверху секций выступающий Г-образный профиль, образующий раструб для размещения в нем нижней части другой секции, причем положение плоскости опорных фланцев внизу секций отрегулировано по длине выступа Г-образного профиля.

Использование полиолефинов при изготовлении элементов конструкции газоотводящего ствола в заявляемом техническом решении позволяет повысить эксплуатационную надежность заявляемой дымовой трубы, так как полиолефины обладают высокой прочностью, пластичностью, низкой теплопроводностью. Стойкость полиолефинов к щелочам и кислотам позволяет обеспечить долговечность трубы в отношении предотвращения воздействия в процессе эксплуатации фтористых соединений. Следует отметить, что в науке и технике известно применение полимерных композиционных материалов как для изготовления труб, так и для футеровки их внешней и внутренней поверхности, например авт.свид. СССР №866324, МКИ F 16 L 9/12, 1981; авт.свид. СССР №890005, МКИ F 16 L 9/12, 1981; патент СССР №531499, МКИ F 16 L 9/12, 1976; авт.свид. СССР №972185, МКИ F 16 L 9/12, 1982; авт.свид. СССР №1695017, МКИ F 16 L 9/12, 1991 и др. В известных трубах используемый материал позволяет обеспечить защиту от коррозии, возникшей, в основном, в результате воздействия хлорсодержащих сред, и не обладает стойкостью к фтористым соединениям. Как уже отмечалось, состыковка цилиндрических секций в царги известных дымовых труб затруднена из-за смещения секций друг относительно друга. При изготовлении секций трубы в результате свертывания тонколистового металла неизбежно образование эллипсности отдельных секций. Для избежания трудностей при сборке и монтаже конструкция трубы в заявляемом решении имеет многогранную форму. Многогранность формы достигается многослойными панелями одного размера, сваренными между собой. Единообразие всех геометрических размеров позволяет состыковывать секции по плоскости без их смещения. Свойства материала позволяют обеспечить скользящую посадку без дополнительного уплотнения между секциями. Достаточно точно изготовленные секции взаимозаменяемы при ремонте. Кроме того, многогранная форма позволяет произвести сборку царг не на высоте, а на земле в едином кондукторе. Из соображений устойчивости конструкции дымовой трубы для ее утяжеления секции царг сварены из многослойных панелей. В целях обеспечения долговечности трубы в наружный слой панелей введен ультрафиолетовый стабилизатор. Следует отметить, что сварной шов в полимерах в отличие от металлов при использовании присадочного материала той же марки, что и основной материал, имеет однородную структуру с основным материалом. Таким образом, дымовая труба в соответствии с изобретением имеет однородную структуру вне зависимости расположения сварного шва. Бездефектная структура материала, из которого изготовлена труба, снижает эксплуатационные затраты, обеспечивается экономичность в процессе эксплуатации трубы. Наличие, профиль и положение опорных фланцев внизу и вверху каждой секции обеспечивают их соединение по типу раструбного, которое не требует в заявленном решении никаких уплотнений. Скользящий компенсатор рассчитан на удержание царг в осевом направлении при сборке, а также на компенсацию температурных расширений при эксплуатации. Приведенные в описании уровня техники решения не содержат признаков заявляемого изобретения, позволяющих обеспечить достижение указанного в материалах описания данного изобретения технического результата. Из вышеизложенного следует, что изобретение соответствует критериям охраноспособности изобретений "новизна" и "изобретательский уровень".

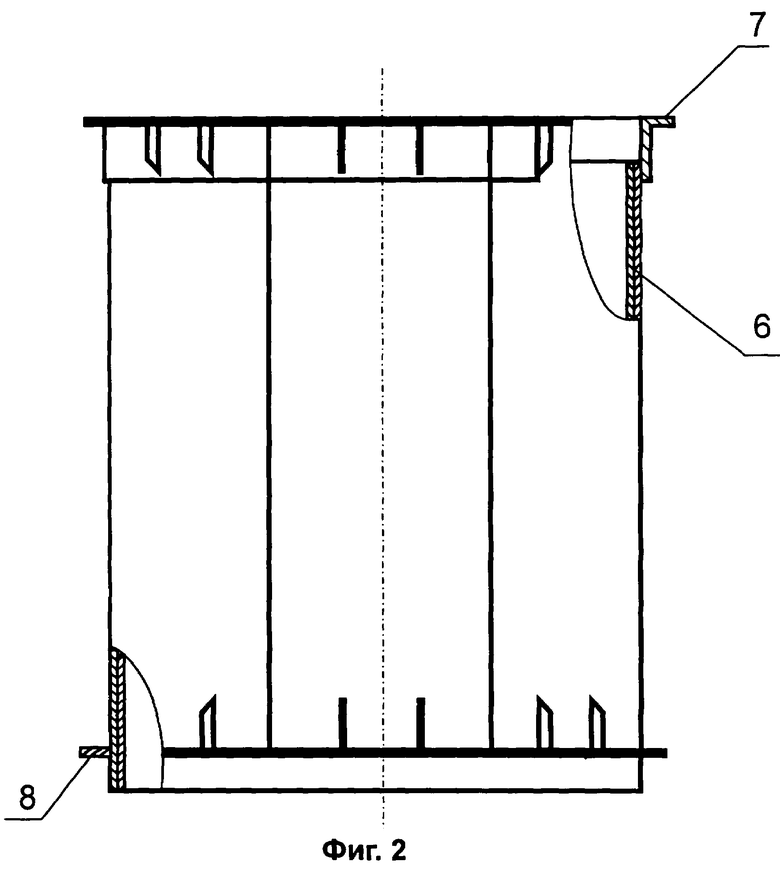

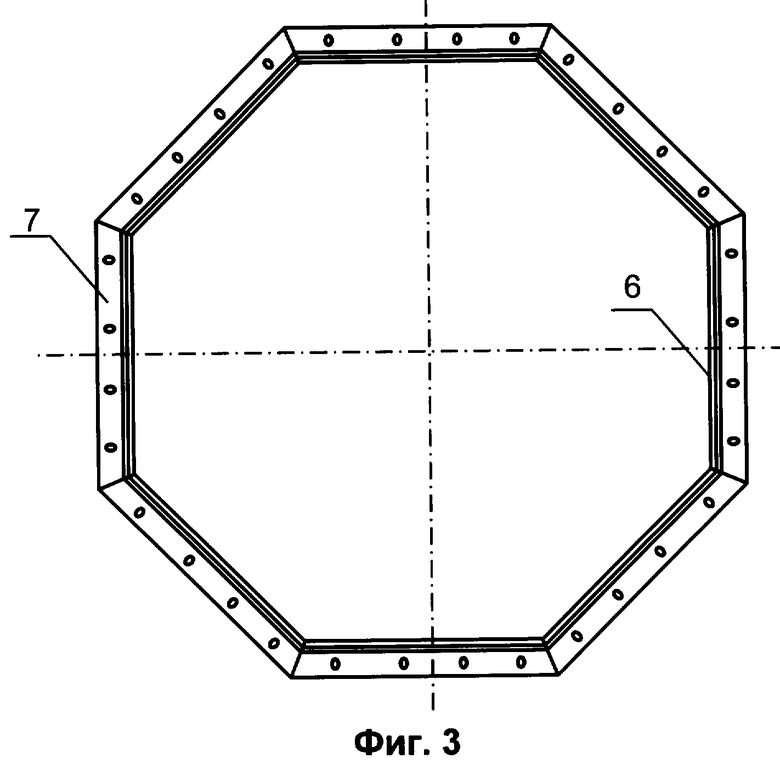

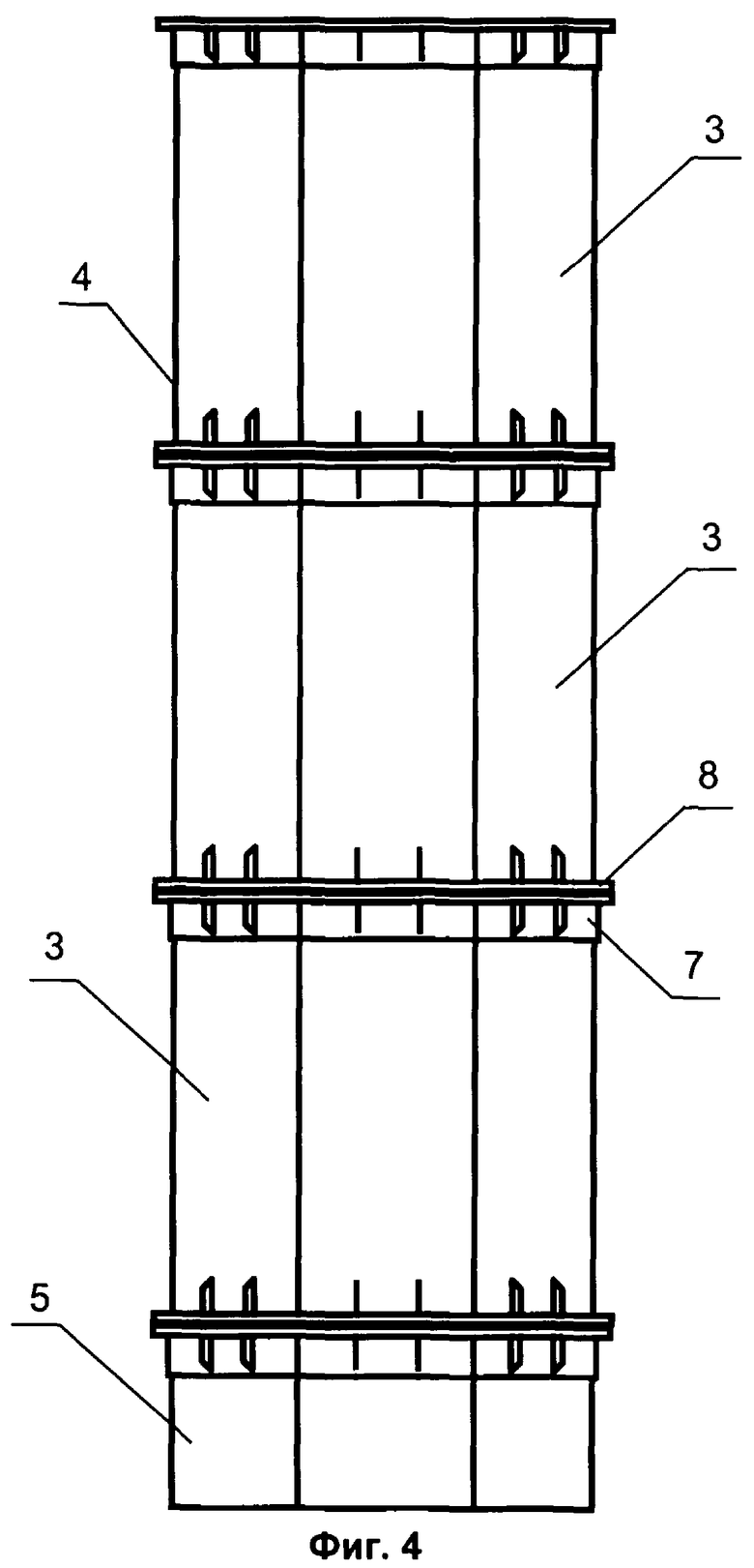

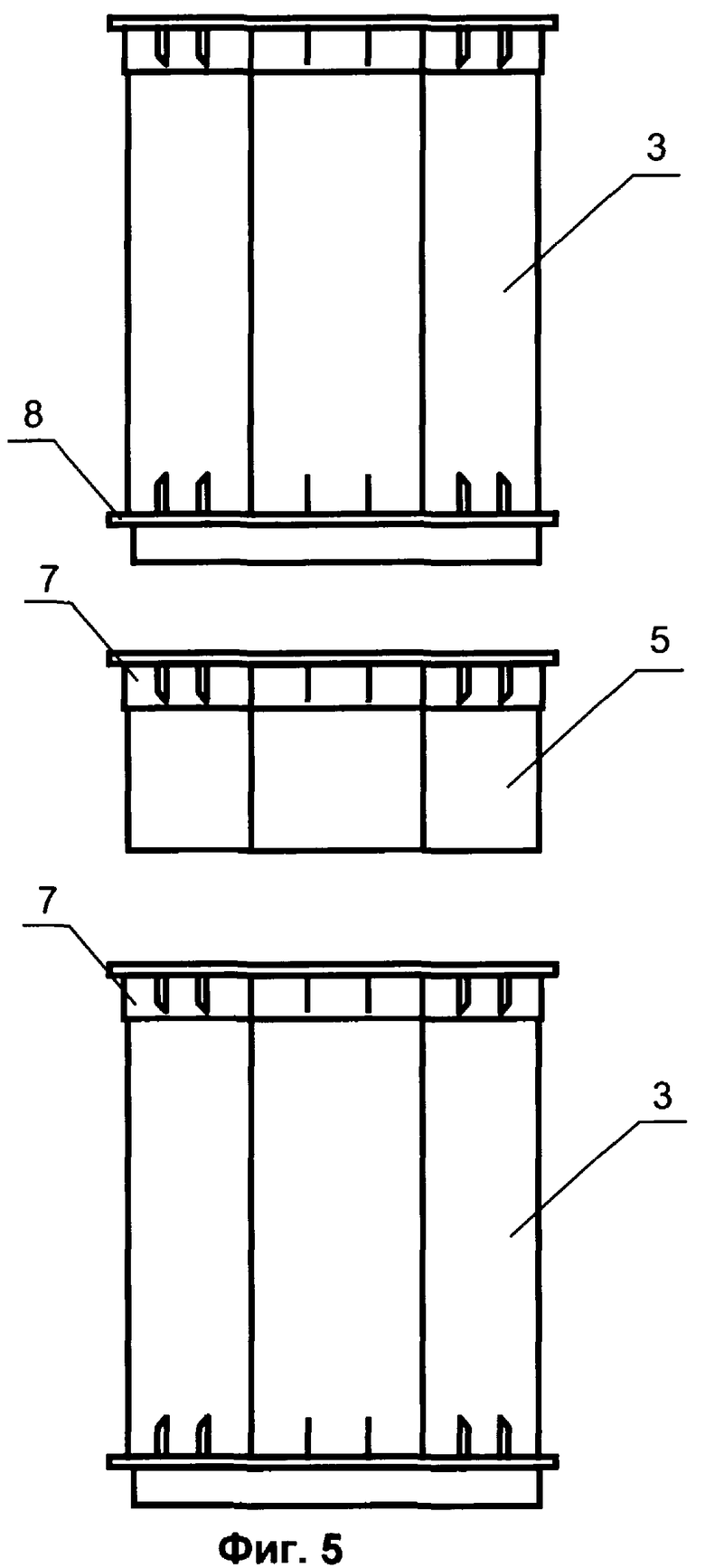

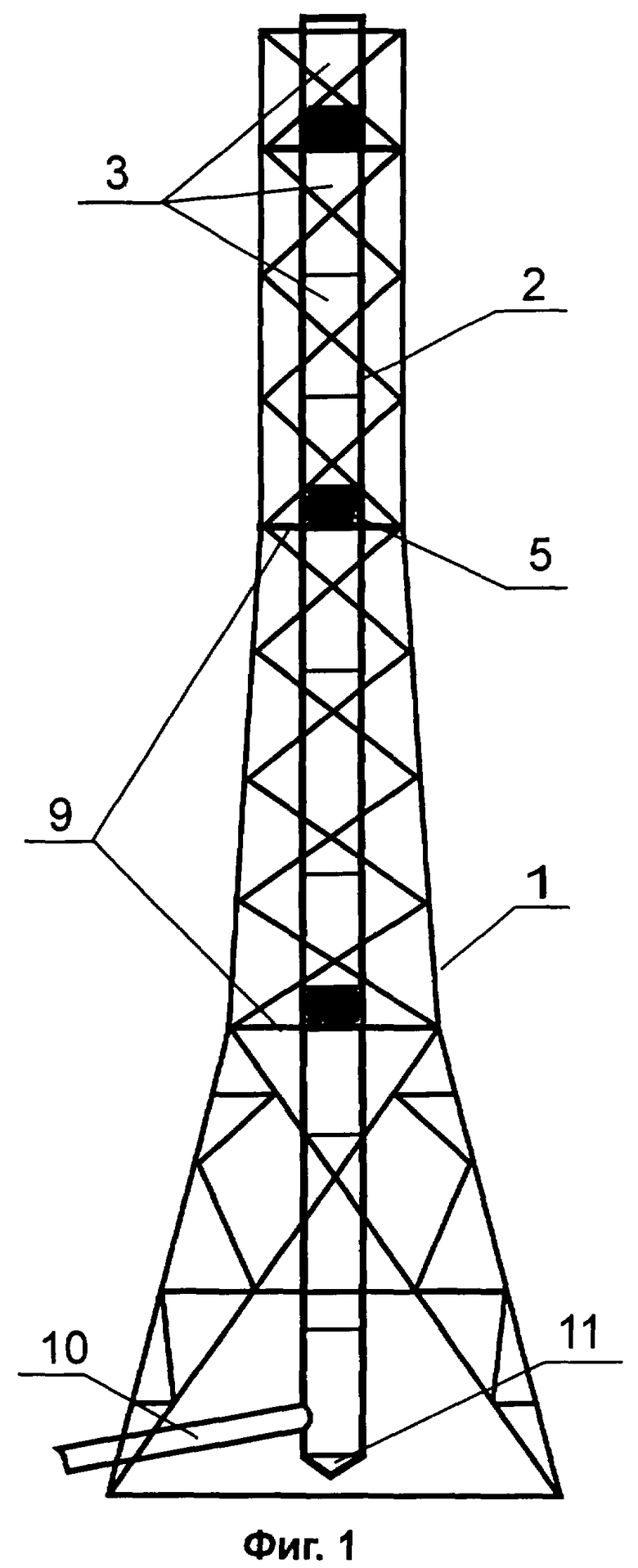

На фиг.1 изображена дымовая труба, общий вид, на фиг.2 - секция трубы, на фиг.3 - секция трубы, вид сверху, на фиг.4 - царга трубы с "плавающим" компенсатором, на фиг.5 - скользящий компенсатор в процессе сборки.

Дымовая труба включает несущий металлический, решетчатый каркас 1, внутри которого размещен вертикальный газоотводящий ствол 2. По высоте газоотводящий ствол 2 образован из отдельных трубчатых секций 3, которые состыкованы в царги 4. Царги 4 газоотводящего ствола 2 разделены компенсаторами 5 скользящего типа. Газоотводящий ствол 2 поэлементно каждой секцией выполнен из многослойных панелей 6, являющихся в материальном исполнении полиолефином. Каждая секция 3 газоотводящего ствола 2 имеет многогранную боковую поверхность, образующуюся при сварке плоских панелей 6 между собой. Для соединения секций 3 в царги 4 на боковой поверхности секций 3 размещены опорные фланцы 7, 8. Опорные фланцы 7 расположены по периметру в верхней части секций 3 и имеют Г-образный профиль, а фланцы 8 расположены по периметру в нижней части секций 3 и имеют только опорную плоскость. Выступающий относительно верхней части секции Г-образный профиль опорного фланца 7 образует раструб для размещения в нем нижней части другой секции. Положение плоскости опорного фланца 8 внизу секции отрегулировано по длине выступа Г-образного профиля. Царги 4 закреплены на монтажных площадках 9, связанных с металлическим каркасом 1. Газоотводящий ствол в нижней части имеет подводящий газоход 10 и дренажный конус 11 для отвода конденсата.

Сборка трубы осуществляется сверху вниз. Царги 4 собираются в вертикальном положении секциями 3, состыкованные друг с другом посредством фланцевого соединения. При сборке секций 3 нижний конец одной вертикально установленной секции помещается в раструб Г-образного фланца 7 следующей секции до совмещения плоскости опорного фланца 8 первой секции с плоскостью фланца 7 второй секции. Фланцы 7, 8 двух секций затягиваются болтами. Собранную на земле царгу 4 приподнимают вверх подъемным механизмом, например лебедкой, устанавливают в нижней части царги 4 компенсатор 5, при этом Г-образный фланец 7 компенсатора 5 закрепляют с фланцем 8 секции 3. После этого царгу 4 с закрепленным в нижней ее части компенсатором 5 поднимают до монтажной площадки 9 несущего каркаса 1. Верхнюю часть царги 4 жестко закрепляют на площадке 9, нижняя часть царги 4 с компенсатором 5 находится в свободном состоянии, при этом строп подъемного механизма пропущен внутри царги 4. При сборке царг боковая поверхность нижней части компенсаторов является базовой поверхностью, по которой центрируется и устанавливается верхняя секция следующей царги. Точнее, выступающая часть Г-образного фланца секции следующей царги в момент установки должна скользить по боковой поверхности, охватывая нижний конец компенсатора, установленного на последней секции предыдущей царги. Аналогично нижняя часть каждой предыдущей секции трубы является охватываемой поверхностью в раструбном соединении с Г-образным фланцем следующей секции. Следующую царгу 4 с компенсатором 5, собранную аналогичным образом, поднимают до следующей монтажной площадки 9 и стыкуют скользящей посадкой с компенсатором 5, закрепленной на предыдущей площадке царги 4. При сборке посредством компенсаторов 5 осуществляется центрирование царг 4 между собой. Монтаж газоотводящего ствола 2 заканчивается установкой в нижней его части газохода 10 и дренажного конуса 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктор для сборки и монтажа панелей в царги | 1979 |

|

SU887785A1 |

| Способ монтажа газоотводящего ствола дымовой трубы | 1978 |

|

SU785452A1 |

| Кондуктор для сборки и монтажа панелейВ цАРги | 1979 |

|

SU842179A1 |

| СПОСОБ МОНТАЖА СООРУЖЕНИЙ ИЗ СБОРНЫХ ЭЛЕМЕНТОВ | 2023 |

|

RU2833282C1 |

| Способ возведения дымовой трубы и дымовая труба | 1987 |

|

SU1470919A1 |

| Вытяжная труба | 1972 |

|

SU998715A1 |

| Компенсатор для соединения секций ствола дымовой трубы | 1977 |

|

SU626171A1 |

| ДЫМОВАЯ ТРУБА И СПОСОБ ЕЕ МОНТАЖА | 1999 |

|

RU2160814C2 |

| Дымовая труба | 1978 |

|

SU889818A1 |

| ДЫМОВАЯ ТРУБА И СПОСОБ ЕЕ МОНТАЖА | 1996 |

|

RU2101445C1 |

Изобретение относится к конструкциям промышленных дымовых труб и может быть использовано как при сооружении дымовых труб, так и при их реконструкции. Технический результат: обеспечение долговечности, экономичности, эксплуатационной надежности дымовой трубы при снижении затрат на ее возведение. Дымовая труба содержит несущий металлический решетчатый каркас и закрепленный внутри его газоотводящий ствол, состоящий по высоте из отдельных трубчатых секций, причем газоотводящий ствол снабжен связанными с несущим каркасом трубы скользящими компенсаторами, разделяющими ствол на царги и обеспечивающими удержание царг в осевом направлении при сборке, и выполнен поэлементно из многослойных панелей из полиолефина, образующих при соединении в каждой трубчатой секции многогранную боковую поверхность, оснащенную по периметру для соединения секций в царги опорными фланцами, имеющими вверху секций выступающий Г-образный профиль, образующий раструб для размещения в нем нижней части другой секции, причем положение плоскости опорных фланцев внизу секций отрегулировано по длине выступа Г-образного профиля. 1 н.п.ф-лы,5 ил.

Дымовая труба, включающая несущий металлический решетчатый каркас и закрепленный внутри его газоотводящий ствол, состоящий по высоте из отдельных трубчатых секций, отличающаяся тем, что газоотводящий ствол снабжен связанными с несущим каркасом трубы скользящими компенсаторами, разделяющими ствол на царги и обеспечивающими удержание царг в осевом направлении при сборке, и выполнен поэлементно из многослойных панелей из полиолефина, образующих при соединении в каждой трубчатой секции многогранную боковую поверхность, оснащенную по периметру для соединения секций в царги опорными фланцами, имеющими вверху секций выступающий Г-образный профиль, образующий раструб для размещения в нем нижней части другой секции, причем положение плоскости опорных фланцев внизу секций отрегулировано по длине выступа Г-образного профиля.

| Вытяжная труба | 1972 |

|

SU998715A1 |

| Железобетонная дымовая труба | 1975 |

|

SU573562A1 |

| СПОСОБ СОЕДИНЕНИЯ ОБЛИЦОВАННЫХ ТРУБ И ТРУБЫ, СОЕДИНЕННЫЕ ЭТИМ СПОСОБОМ | 1997 |

|

RU2155290C2 |

| Дымовая труба | 1981 |

|

SU985230A1 |

| Способ сушки полых токарных заготовок из древесины | 1986 |

|

SU1362901A1 |

| Способ возведения дымовой трубы | 1980 |

|

SU885516A1 |

Авторы

Даты

2005-01-10—Публикация

2003-03-19—Подача