Изобретение относится к области испытаний и определения свойств материалов и может быть использовано в технологии искусственных строительных конгломератов и наполненных композиционных материалов на основе органических и неорганических связующих веществ.

Известен экспериментальный способ определения степени уплотнения и заполнения, заключающийся в том, что во фракцию с большими размерами зерен порциями вводят фракцию с меньшими размерами зерен, после перемешивания определяют объем полученной смеси и ее основные характеристики, в том числе и соотношение фракций в смеси (Химическая технология керамики и огнеупоров. Под ред. П.П.Будникова и Д.Н.Полубояринова. Учебник для вузов. - М.: Стройиздат, 1972, с.57).

Однако в известном техническом решении отсутствует количественная взаимосвязь между степенью уплотнения (заполнения) и отношениями размеров зерен во фракциях, используемых для приготовления смеси с плотной упаковкой. Кроме того, нет сведений, указывающих, на основе каких физических явлений осуществляют процессы получения более плотных смесей сыпучих материалов, какие объемные изменения претерпевает система в результате совмещения двух фракций с разными размерами твердых тел.

В основе создания изобретения лежит задача по разработке такого способа, который позволяет определить величины степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми только с учетом отношений размеров зерен в обеих фракциях, не прибегая к постановке экспериментальных испытаний, связанных с приготовлением сыпучих смесей.

Технический результат достигается тем, что в ходе исследований установлено проявление физического явления самопроизвольной упаковки зерен различных размеров в интервале отношений размеров зерен от 1 до 0,155, а в интервале отношений размеров зерен от 0,155 до нуля - проявление другого физического явления - заполнения объема пустот крупнозернистых фракций зернами других фракций с еще более меньшими размерами. Границей перехода проявления одного физического явления в другое в процессе формирования состава сыпучей системы является отношение размеров зерен d2/d1=0,155. Данная величина определяет переход явления уплотнения в явление заполнения и наоборот.

Поставленная задача достигается тем, что в способе определения степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми методом ситового анализа определяют средний размер зерен крупнозернистых фракций d1, мм, и мелкозернистых фракций d2, мм, отношение указанных размеров зерен d2/d1, величину степени У уплотнения при d2/d1 больше 0,155 и величину степени У заполнения при d2/d1 меньше 0,155 определяют по формуле

У=1-d2/d1.

Исследования составов сыпучих смесей, изучение процессов их приготовления и свойств показали, что решающим фактором, определяющим возможность регулирования не только гранулометрических, но и объемно-массовых характеристик, является отношение размеров твердых тел во фракциях, используемых для приготовления сыпучих смесей с заданными физико-механическими свойствами.

Критериальные величины, относящиеся к категории геометрических симплексов, обеспечивают возможность применять основы теории подобия для разработки общих методов оптимизации составов сыпучих систем сложного состава в любой размерной области шкалы размеров (м, дм, см, мм, мкм).

Анализ приведенных формул и критериальных величин показывает, что при d2→d1 величина У стремится к нулю, т.е. отсутствует явление уплотнения в процессе совмещения фракций с близкими размерами твердых тел. При d2→0 величина У стремится к единице, т.е. в системе в максимальной степени реализуются возможности, связанные с повышением плотности упаковки зерен и наиболее плотным заполнением объема пустот уплотняемо-заполняющих фракций. В зависимости от степени полидисперсности исходных фракций в процессе совмещения рассчитанных компонентов и приготовления смесей параллельно могут проявляться оба физических явления.

Способ осуществляется следующим образом.

Пример 1. Определение величины степени уплотнения фракции щебня с размерами зерен 20-40 мм фракцией щебня с размерами зерен 10-30 мм.

По результатам сухого фракционирования щебня с размерами зерен 20-40 мм на ситах получены следующие величины частных остатков:

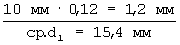

Определяют средний размер зерен во фракции щебня с размерами зерен 20-40 мм

40 мм· 0,05=2,0 мм

35 мм· 0,36=12,6 мм

30 мм· 0,25=7,5 мм

25 мм· 0,18=4,5 мм

По результатам сухого фракционирования щебня с размерами зерен 10-30 мм на ситах получены следующие величины частных остатков:

Определяют средний размер зерен во фракции 10-30 мм

30 мм· 0,20=6,0 мм

25 мм· 0,33=8,25 мм

20 мм· 0,21=4,20 мм

15 мм· 0,25=3,75 мм

Отношение размеров зерен d2/d1=22,3 мм / 29,8 мм=0,748, полученная величина больше 0,155, значит, при совмещении указанных фракций щебня будет проявляться только одно физическое явление - уплотнения одной фракции другой. Величина степени уплотнения определяется по формуле У=1-d2/d1 и равна У=1-22,3/29,8=0,252, безразмерная величина.

Полученная величина У=0,252 означает, что при введении в 1 м3 щебня с размерами зерен 20-40 мм второй фракции с размерами зерен 10-30 мм в количестве V2=0,252· Vп1, м3 объем смеси будет равен 1 м3 (Vп1 - объем пустот в 1 м3 фракции 20-40 мм).

Пример 2. Определение величины степени уплотнения монофракции щебня с размерами зерен 40 мм монофракцией щебня с размерами зерен 6,8 мм (d1=40 мм, d2=6,8 мм).

Отношение размеров зерен d2/d1 равно d2/d1=6,8 мм/40 мм=0,170, эта величина больше чем 0,155, значит, в процессе совмещения и перемешивания фракций будет иметь место проявление физического явления уплотнения сыпучей смеси. Величина степени уплотнения определяется по формуле У=1-d2/d1 и равна У=1-6,8/40=0,830, безразмерная величина. Для получения 1 м3 смеси расход мелкой фракции составит V2=0,83· Vп1, м3 (Vп1 - объем пустот фракции 40 мм, м3).

Пример 3. Определение величины степени заполнения фракции щебня с размерами зерен 10-20 мм фракцией песка со средними размерами зерен 2,2 мм.

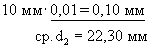

Определяют средний размер зерен во фракции щебня

20 мм· 0,20=4,0 мм

15 мм· 0,68=10,2 мм

Отношение размеров зерен d2/d1=2,2 мм/15,4 мм=0,143, эта величина меньше 0,155, значит, при совмещении указанных фракций щебня и песка в системе будет проявляться физическое явление заполнения объема пустот щебня фракцией песка.

Величина степени заполнения объема пустот щебня песком определяется по формуле У=1-d2/d1 и равна У=1-2,2 мм/15,4 мм=0,857, безразмерная величина.

Для приготовления плотной смеси объемом 1 м3 расход песка составит V2=0,857· Vп1, м3 (Vп1 - объем пустот в 1 м3 фракции щебня).

Пример 4. Определение величины степени заполнения монофракции песка с размерами зерен 2,5 мм монофракцией песка с размерами зерен 0,14 мм.

Отношение размеров зерен d2/d1 равно 0,14 мм/2,5 мм=0,056, эта величина намного меньше 0,155, значит, в процессе совмещения рассчитанных количеств фракций в системе будет проявляться физическое явление заполнения объема пустот фракции песка с размерами зерен 2,5 мм фракцией песка с размерами зерен 0,14 мм.

Величина степени заполнения фракции песка 2,5 мм фракцией песка 0,14 мм определяется по формуле У=1-d2/d1 и равна У=1-0,14 мм/2,5 мм=0,944, безразмерная величина.

Для приготовления смеси песка объемом 1 м3 расход мелкой фракции составит V2=0,944· Vп1, м3 (Vп1 - объем пустот в 1 м3 фракции песка с размерами зерен 2,5 мм, м3), а расход крупной фракции песка оставит 1 м3.

Испытания заявляемого способа, проведенные в лаборатории строительного павильона университета, показали, что по результатам расчета приготовленные смеси точно соответствуют рассчитанным объемам с пропорциональным увеличением их объемной массы, что является доказательством того, что существует реальная возможность перехода от подбора составов сыпучих систем к научно обоснованным методам проектирования их составов с использованием минимального перечня характеристик исходных сырьевых материалов. Предлагаемый способ определения величин степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми обеспечивает резкое уменьшение объема лабораторных испытаний материалов и возможность перехода к проектированию сложных составов сыпучих смесей с использованием средств вычислительной техники. При этом обеспечивается возможность не только оптимизации вещественного состава сложных систем, но и выход на экстремально выраженные свойства технических материалов на основе оптимизированных структур их арматурной составляющей.

Величины степени уплотнения и заполнения используются для определения составов сыпучих систем уплотненного, заполненного и уплотненно-заполненного типов.

Изобретение относится к испытанию свойств материалов и может быть использовано в процессе проектирования составов искусственных строительных конгломератов и наполненных композиционных материалов на основе органических и неорганических связующих веществ. В способе определения степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми методом ситового анализа определяют средний размер зерен крупнозернистых фракций d1, мм, и мелкозернистых фракций d2, мм, отношение указанных размеров зерен d2/d1, величину степени У уплотнения при d2/d1 больше 0,155 и величину степени У заполнения при d2/d1 меньше 0,155 определяют по формуле У=1-d2/d1. Технический результат – разработка способа, который позволяет определить величины степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми, не прибегая к постановке экспериментальных испытаний, связанных с приготовлением сыпучих смесей.

Способ определения степени уплотнения и заполнения крупнозернистых фракций мелкозернистыми, характеризующийся тем, что методом ситового анализа определяют средний размер зерен крупнозернистых фракций d1, мм, и мелкозернистых фракций d2, мм, отношение указанных размеров зерен d2/d1, величину степени У уплотнения при d2/d1 больше 0,155 и величину степени У заполнения при d2/d1 меньше 0,155 определяют по формуле

У=1-d2/d1.

| БУДНИКОВ П.П | |||

| Химическая технология керамики и огнеупоров | |||

| - М.: Стройиздат, 1972, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМНОГО КОЭФФИЦИЕНТА РАЗДВИЖКИ ЗЕРЕН В БИНАРНОЙ СМЕСИ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2029286C1 |

| Способ определения объемного коэффициента раздвижки зерен сыпучих смесей сложного состава | 1991 |

|

SU1791779A1 |

| Способ определения оптимального гранулометрического состава заполнителя для асфальтобетона | 1990 |

|

SU1818585A1 |

| Способ определения коэффициента раздвижки зерен крупного заполнителя в бетонных смесях | 1976 |

|

SU628442A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2005-01-10—Публикация

2003-10-09—Подача