Предлагаемый способ резки тканой проволочной сетки малоамперной плазменной дугой может использоваться в различных областях промышленности при резке тканого проволочного полотна, в частности в авиастроении при изготовлении сеточных нагревателей.

Известен способ резки тканой проволочной сетки с помощью механических средств: ножниц, ножей, роликов, вырубных штампов и т.п. ("Противообледенительные системы летательных аппаратов" - Р.К.Тенищев и др. Машиностроение: Москва, 1967, стр.57-59).

Недостатком известных способов является то, что при разделении тканой проволочной сетки на части на краях реза образуются незакрепленные отрезки концов проволок (отслоения), которые при дальнейших технологических операциях еще более отделяются и распускаются, и, в частности, могут нарушить изоляцию между нагревателем и обшивкой воздушного судна.

Для предупреждения дальнейшего распускания тканого сеточного полотна требуются дополнительные технологические операции по закреплению концов проволок, что является трудоемкой операцией и ведет к удорожанию процесса.

Целью данного изобретения является разработка способа резки тканой проволочной сетки, позволяющего одновременно разделять сеточное полотно и закреплять край реза для предотвращения его роспуска.

Указанная цель достигается тем, что резка тканого сеточного полотна осуществляется в приспособлении, состоящем из плиты с каналами и прижимной панели с пазами с использованием малоамперной плазменной дуги, генерируемой микроплазменным резаком (плазмотроном) от специального источника питания, в среде защитного газа. Тканая проволочная сетка укладывается на плиту. На сетку накладывается прижимная панель, так что ее пазы располагаются соосно каналам плиты. Плита с уложенной сеткой и прижимная панель собираются с помощью винтовых зажимов в единое приспособление для осуществления процесса разделения сеточного полотна. Непосредственно процесс резки осуществляется в пространстве, ограниченном снизу стенками канала подкладной плиты, а сверху стенками паза прижимной панели и соплом микроплазменного резака. Данное пространство заполняется защитным газом и обеспечивает надежную защиту зоны реза сеточного полотна от агрессивного воздействия окружающей среды. Ось реза плазмотрона совпадает с соосно расположенными каналом плиты и пазом прижимной панели приспособления.

Разделительная резка тонкой металлической сетки, сотканной из проволоки диаметром 0,08-0,15 мм с ячейкой микронных размеров с использованием вышеописанного приспособления и микроплазменного резака заключается в местном выплавлении, частичном испарении и полном сплавлении (сварке) в среде защитного газа концов проволок в местах их соприкасания и пересечения. При этом образуются полости реза шириной 0,4-0,6 мм, с оплавлением кромок на 0,15-0,3 мм. Кромки разрезаемой сетки получаются цельными, с однородной чистой оплавленной поверхностью, т.е. предотвращается роспуск ткани по краям, что исключает нарушение целостности сеточного нагревателя при последующих технологических операциях изготовления противообледенительных устройств летательных аппаратов.

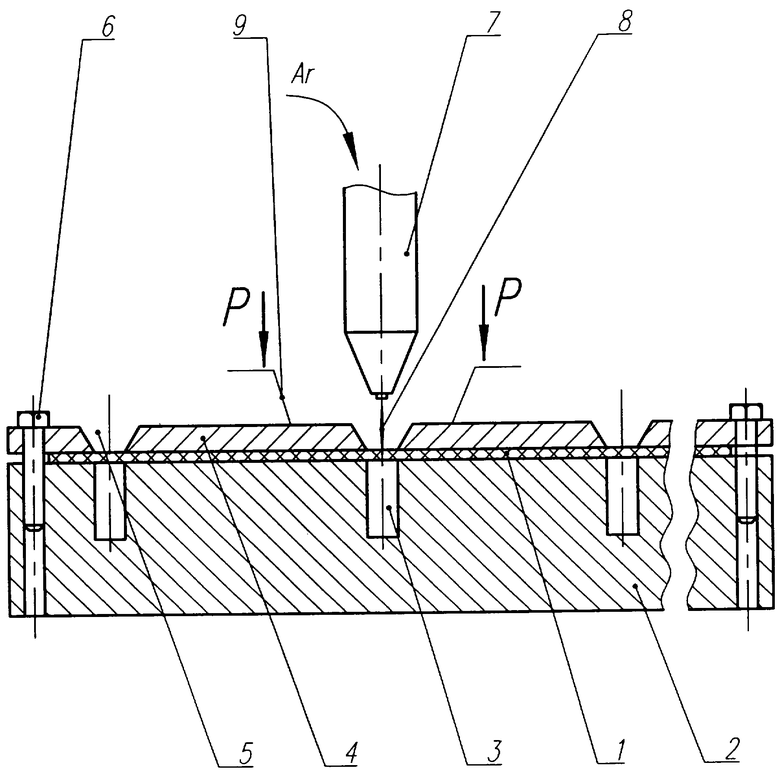

На чертеже приведена схема для реализации предложенного способа резки. На схеме изображено: металлическое сеточное полотно 1, нижняя плита 2 приспособления с каналами 3, верхняя прижимная панель 4 с пазами 5. Винтовые зажимы 6 для сборки приспособления. Микроплазменный резак 7. Ось реза 8, расположенная соосно оси канала 3 и паза 5. Прижимы 9 для фиксирования приспособления на прижимном клавишном стенде.

Предлагаемый способ резки осуществляется следующим образом: тканая проволочная сетка 1 укладывается на нижнюю плиту 2 приспособления. При этом, в случае изготовления сеточных нагревателей воздушных судов, продольные проволоки ориентируются параллельно каналам 3 плиты 2, поперечные проволоки выравниваются перпендикулярно им. Сверху сетка 1 накрывается прижимной панелью 4, пазы 5 которой устанавливаются соосно каналам 3 плиты 2. Затем нижняя плита 2, сетка 1 и прижимная панель 4 собираются в единое приспособление с помощью винтовых зажимов 6. Приспособление в сборе устанавливается на клавишный стенд сварочного автомата (на чертеже не показан) и фиксируется на нем прижимами 9. Приспособление фиксируется на стенде в таком положении, чтобы линия движения резака 7 - ось реза 8 - совпадала с соосно расположенными пазом 5 прижимной панели 4 и каналом 3 нижней плиты 2. Далее следует настройка и установка режимов резки, т.е. устанавливается скорость резки, расход плазмообразующего и защитного газов, величина тока, расстояние от резака до сетки. Закончив подготовительные операции, подают защитный и плазмообразующий газы, зажигается дежурная дуга, затем основная режущая и включается механизм движения каретки - осуществляется процесс резки. Каналы 3 выполняют несколько функций: являются ориентирами при настройке, сборниками отходов резки и микрокамерами, заполненными защитным газом, что обеспечивает высокую эффективность защиты зоны реза при незначительном расходе газа. После выполнения реза отключение происходит в обратной последовательности.

Предложенный способ резки опробован при изготовлении нагревательных элементов противообледенительных устройств самолета БЕ-200. Способ осуществили с помощью модернизированной сварочной установки УСП-2.6, укомплектованной автоматом АДСВ-6 с установленным на нем резаком.

Режимы резки:

Разрезаемый материал - сетка тканая с квадратными ячейками по ТУ 14-4-507-14;

№016 с проволокой диаметром 0.12 мм;

№014 с проволокой диаметром 0.09 мм;

материал проволоки ст 12Х18Н10Т;

ток дежурной дуги - 5 А;

ток основной дуги прямого действия - 10-12 А;

расход газа: плазмообразующего - 1.5-1.8 л/мин;

защитного - 1.2 л/мин;

диаметр канала сопла - 0.5 мм;

расстояние от сопла до сетки - 3.0 мм;

скорость резки - 1.8-2.0 м/мин.

В результате ширина реза составила 0.5-0.6 мм, ширина оплавленной кромки отрезанной ленты - 0.2 мм, кромка реза имеет ровную, без града, поверхность с оплавленными и приваренными концами проволоки.

Таким образом, предложенный способ резки позволяет с минимальными затратами и высокой скоростью резки (до 2 м/мин) разделять тканую металлическую сетку на ленты с ровными чистыми оплавленными краями, без отслоений проволок от полотна ленты, получать однородную поверхность реза с высокой геометрической точностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазмотрон для воздушно-плазменной резки | 1980 |

|

SU950507A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| Способ резки металлической сетки | 1977 |

|

SU631286A1 |

| Способ и устройство для изготовления термостолбиков | 2023 |

|

RU2821245C1 |

| ОГРАЖДЕНИЕ | 2007 |

|

RU2333327C1 |

| Горелка для плазменной обработки | 1982 |

|

SU1075532A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОЙ ПРОВОЛОЧНОЙ СЕТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067510C1 |

| Станок для поперечной резки материалов | 1990 |

|

SU1794962A1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ НЕГОРЮЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418662C1 |

| Станок для резки труб | 1980 |

|

SU884902A1 |

Изобретение относится к области плазменной обработки, в частности к способу резки тканой проволочной сетки малоамперной плазменной дугой, и может использоваться в различных областях промышленности при резке тканого проволочного полотна, в частности в авиастроении при изготовлении сеточных нагревателей. Тканую проволочную сетку укладывают на плиту. На сетку накладывают прижимную панель, так что ее пазы располагаются соосно каналам плиты. Плиту с уложенной сеткой и прижимную панель собирают с помощью винтовых зажимов в единое приспособление для осуществления процесса разделения сеточного полотна. Непосредственно процесс резки осуществляют в пространстве, ограниченном снизу стенками канала подкладной плиты, а сверху стенками паза прижимной панели и соплом микроплазменного резака. Данное пространство заполняют защитным газом и обеспечивают надежную защиту зоны реза сеточного полотна от агрессивного воздействия окружающей среды. Ось реза плазмотрона совпадает с соосно расположенными каналом плиты и пазом прижимной панели приспособления. Способ резки позволяет с минимальными затратами и высокой скоростью резки (до 2 м/мин) разделять тканую металлическую сетку на части с ровными чистыми оплавленными краями, без отслоения проволок от края реза, получать однородную поверхность реза с высокой геометрической точностью. 1 з.п. ф-лы, 1 ил.

| Способ резки металлической сетки | 1977 |

|

SU631286A1 |

| Неправляющий аппарат турбодетандера | 1985 |

|

SU1345031A1 |

| ТЕНИЩЕВ Р.К | |||

| и др."Противообледенительные системы летательных аппаратов", М., Машиностроение, 1967, с.57-59 | |||

| Гитлевич А.Д | |||

| и др | |||

| "Альбом механического оборудования сварочного производства", М., Высшая школа, 1974, с.72-73. | |||

Авторы

Даты

2005-01-27—Публикация

2003-07-02—Подача