(54) «СТАНОК ДЛЯ РЕЗКИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки труб | 1987 |

|

SU1444106A1 |

| Станок для обработки труб | 1983 |

|

SU1144806A1 |

| Станок для резки труб | 1978 |

|

SU780995A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Установка для резки труб прямоугольного профиля | 1983 |

|

SU1140909A1 |

| Устройство для термической резки труб | 1982 |

|

SU1057213A1 |

| Устройство для резки труб | 1980 |

|

SU941048A1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

| Станок для обработки труб | 1979 |

|

SU895596A1 |

| СТАНОК ДЛЯ РЕЗКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2016720C1 |

Изобретение относится к термической резке и может быть использовано в различных отраслях промьшшенности при резке труб.

Известен станок для резки труб, содержащий тележку с резаком, установленную с возможностью перемещения вдоль оси вращающейся трубы fl.

Известен также станок для резки труб, содержащий станину, на которой размещены приводные ролики для трубы и ползун с прижимным роликом, резаком и механизмом для регулирования расстояния между резаком и трубой Г2.

Недостатком этого устройства является необходимость в значительном вспомогательном времени на настройку.

Цель изобретения - повышение производительности путем уменьшения вспомогательного времени на настройку.

Указанная цель достигается за счет того, что в известном станке для резки труб, содержащем станину, на которой размещены приводные ролики для трубы и ползун с прижимным роликом, резаком и механизмом для регулирования расстояния между резаком и трубой, механизм для регулирования расстояния между резаком и

трубой выполнен в виде смонтированных в ползуне гфи помсвди пальцев двух параллельных рычагов, на которых закрепден кронштейн с резаком, а на одном из 1 ычагов шарнирно установлена винтовая тяга, при этом на ползуне закреплена проушина, н которой шарнирно смонтирована другая винтовая тяга, связаннгш с упомяну10той тягой регулировочной гайкой.

Причем пальцы выполнены ступенчатыми с резьбой на поверхности с большего диаметра и в них выполнены от верстия для взаимного стопорения

15 проволокой, а на рычаге с винтовой тягой зэакреплен фиксатор с возможностью взс1имоде{1ствия с выполненными на наружной поверхности гайки впадинами.

20

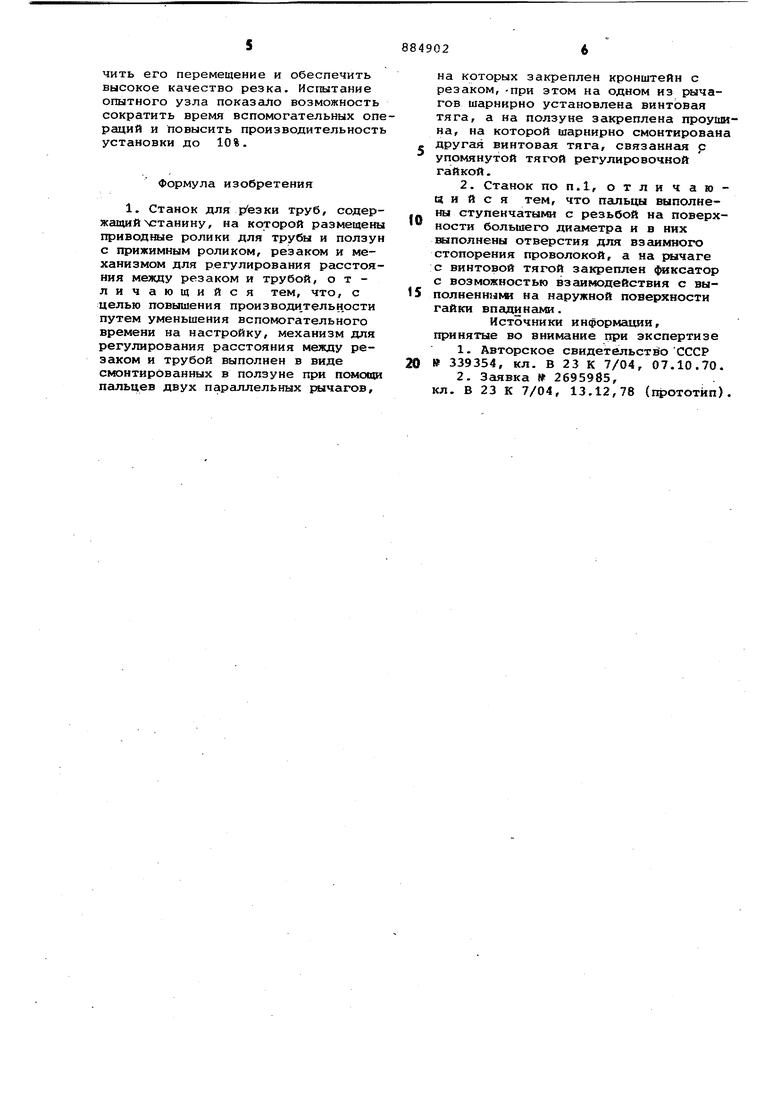

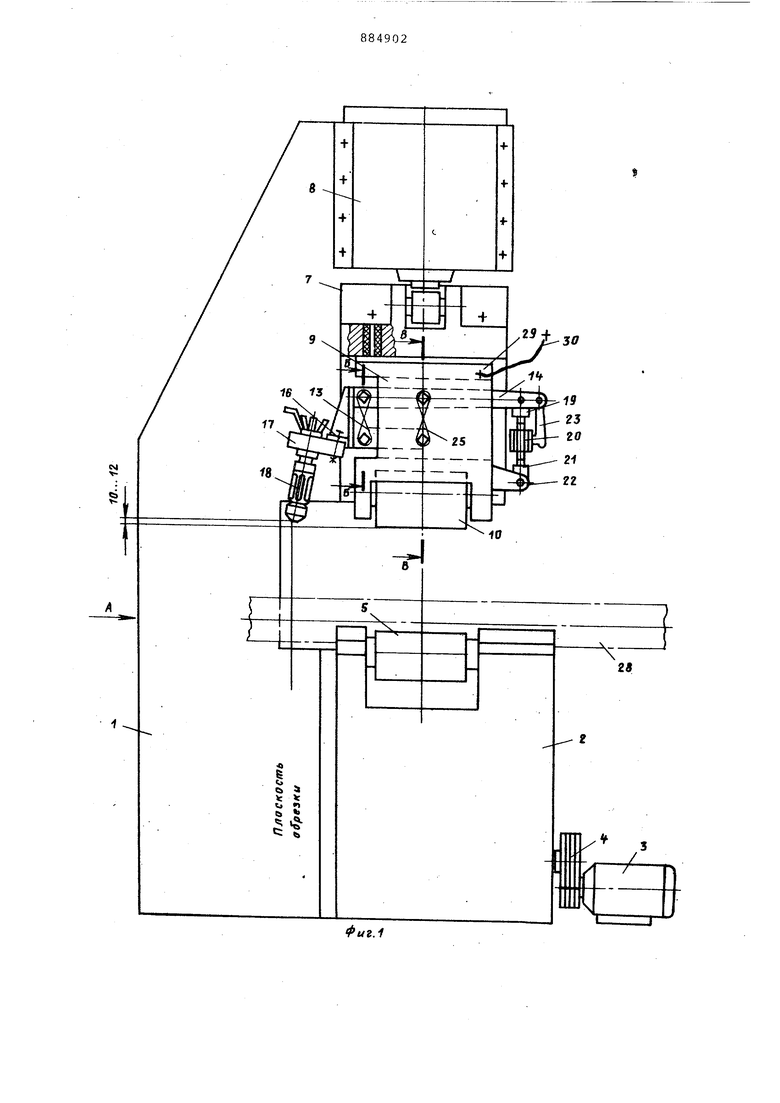

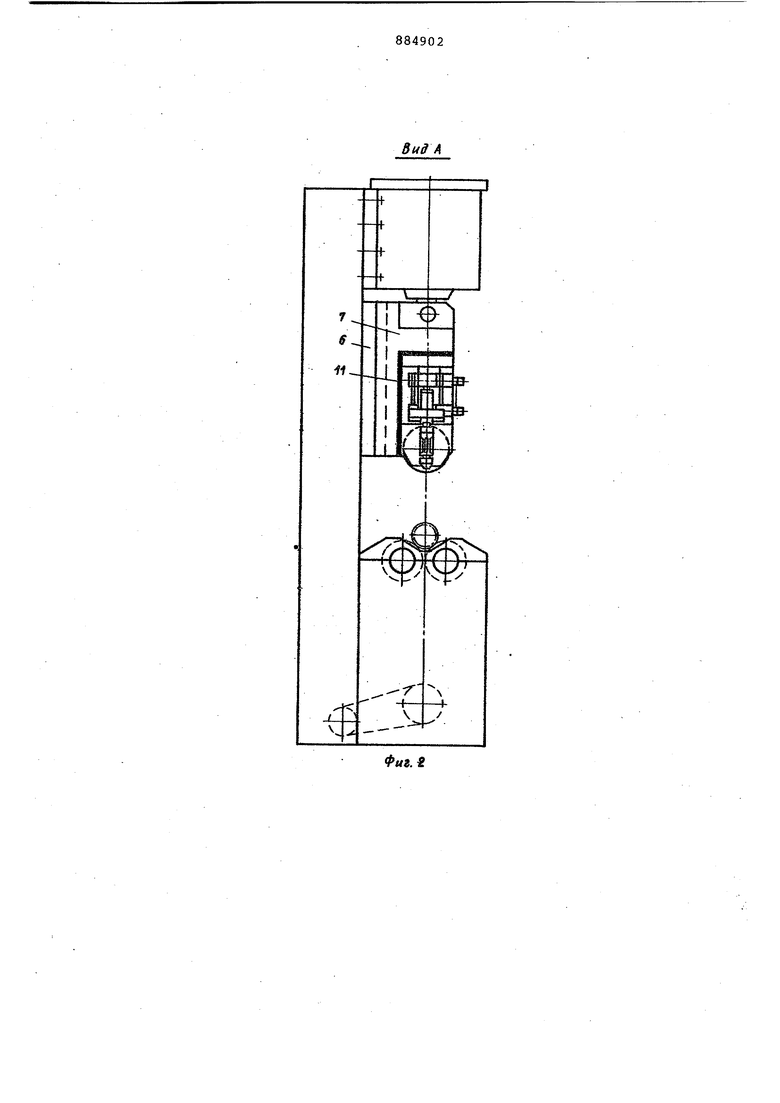

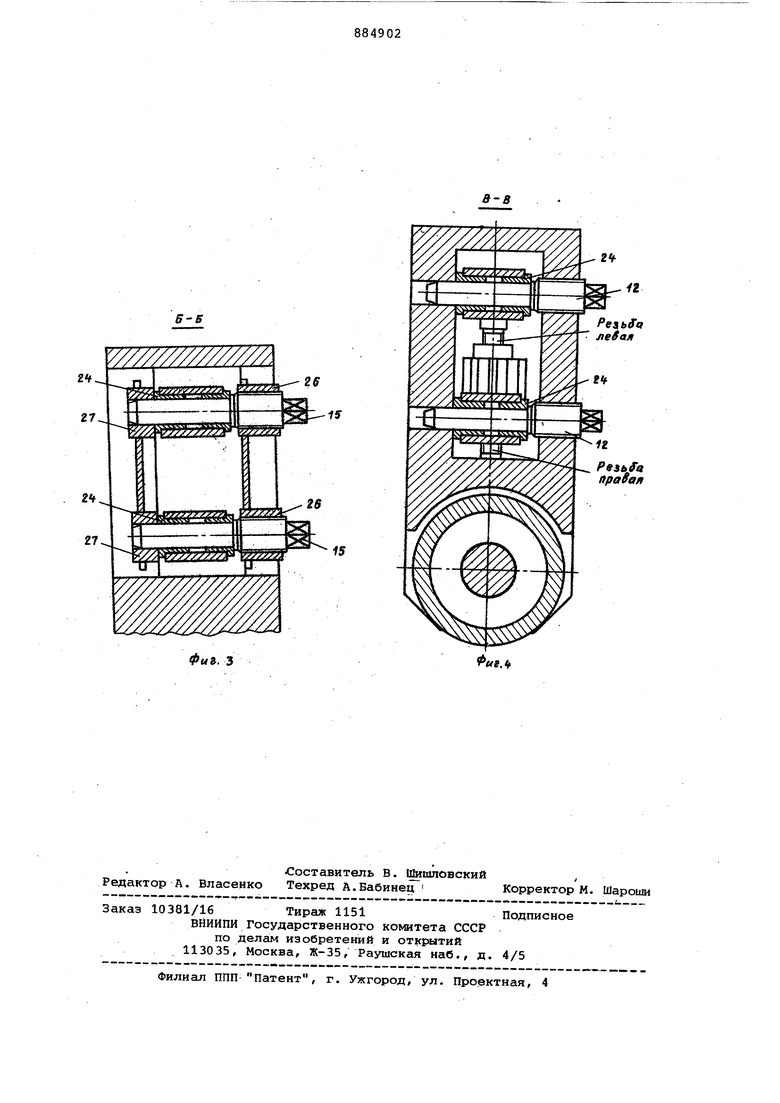

На фиг.1 изображен станок для обрезки труб, вид спереди (со стороны обслуживания); на фиг. 2 - то же, вид А на фиг. 1; на фиг. 3 - то же, разрез Б-Б на фиг. 1; на фиг. 4 25то же, разрез В-В на фиг. 1.

Станок состоит из станины 1, выполненной в виде колонны, несущей консоль, в которой расположена коробка 2 скоростей, связанная с элек30тродвигателем 3 через. клиноремённ5пп передачу 4. На коробке 2 установлена пара привод1Го1х роликов 5, получающих врацение в одну сторону от шестерен (не показаныJ коробки скоростей.Сверху, на боковой поверхности станины, смонтирована направляющая б,в которой установлен ползун 7, связанный с пневмоцилиндром 8. В пол зун 7 вмонтирован роликодержатель 9 с прижимным роликом 10, причем роликодержатель изолирован с помощью текстолитовых пластин 11 от ползуна 7. В роликодержателе 9 выполнена полость, в которой на пальцах 12 смонтированы два рычага 13 и 14. в отверстиях этих рычагов размещены пзшьцы 15, на укреплен кронштейн 16, к которому крепится текстолитовая пластина 17 с плазменным резаком 18. Место крепления пластины 17 к кронштейну 16 выполнено под заданным углом, определяющим угол установки плазмотрона к вертикали. Величина этого .угла постоянна для данного вида обработки, а именно в случае отрезки труб с последующей торцовкой под прямым углом этот угол равен 7-8°, т.е. он обеспечивает отсутствие продуктов плазменной .резки на внутренней части трубы. В случае, если требуется получить трубу с заданной величиной наружной фаски, устанавливается другой -кронштейн, обеспечивающий заданный угол фаски. С противоположной от зоны резки стороны на рычаге 14 шарнирно укреплена винтовая тяга 19, соединенная посредством регулировочной гайки 20 с правой и левой нарезкой с другой винтовой тягой 21, шарнирно укрепленной в проушине 22, установленной на боковой поверхности ролико держателя 9. На наружной поверхности регулировочной гайки 20 выполнены впадины, в которые входит шарнирно установленный на рычаге 14 фиксатор 23. Пальцы 12 выполнены переменного сечения. Гладкая часть их меньшего диаметра проходит сквозь втулки 24 рычагов 13 и 14 и устанавливается в гладком отверстии роликодержателя Нарезанная часть пальца большего ди аметра ввернута в резьбовое отверстие роликодержателя 9, а торец пере хода с меньшего диаметра на больший воздействуя на торец втулок 24,Прижимает их к внутренней плоскости поЛости роликодержателя. Головки пал цев снабжены отверстиями для конт ровки их пололсения между собой проволочным контуром 25. Монтаж рычаго 13 и 14 ведут таким образом, чтобы между торцами втулок 24 и внутренне стенкой роликодержателя оставсшся постоянный, но небольшой зазор 0,05 0,1 мм. с тем, чтобы рычаги, а след вательно и плазматрон, не перемещались в поперечном направлении, ибо наличие больших зазоров приведет к изменению положения рычагов при работе плазматрона, т.е. к ухудшению качества реза. Кронштейн 16 в месте крепления пальцами 15 к рычагам 13 и 14 выполнен в виде вилки. Коструктивно пальцы 15 аналогичны пальцам 12 Во внешних втулках 26 кронштейна 16 нарезана резьба, а внутренние 27 выполнены гладкими . Завинчивая палец 15, добиваются регламентируемого зазора меисду втулками кронштейна 16 и торцовыми поверхностями втулок 24 рычагов 13 и 14. Для нормальной работы станка зазор, между соплом плазмотрона и обрабатываемой трубой 28 должен быть равным 10-12 мм. В нашем случае это соответствует расстоянию от нижней образующей прижимного ролика 10 до сопла плазмотрона 18. На роликодержателе 9 болтом 29 укреплен проводник 30.Станок работает следующим образом. Перед началом работы пальцы 12 и 15 находятся в зафиксированном положении, например с помощью проволочгного контура. Укладывают трубу 28 на невращающиеся ролики 5. Опускгиот ползун 7 на трубу. Измеряют щупом зазор между поверхностью трубы и соплом плазмотрона 18. Поворачивая регулировочную гайку 20, воздействуют на паралелограмм, образованный рычагами 13, 14 и кронштейном 16, и устанавливают необходимую величину зазора. После этого гайку 20 фиксируют стопором 23. Возвращают пол-|/ эун 7 в исходное положение. Включают вращение роликов 5, подают воздух в бесштоковую полость цилиндра 8. Ползун 7 опускается совместно с роликодержателем 9 и плазмотроном { резаком 18.При соприкосновении ролика 10 с трубой 28 последняя получает вращение. При этом замыкается электрическая цепь включения резака, происходит зажигание и резка трубы. После обрезки ее конца пневмоцилиндр 8 возвращает ползун 7 в исходное положение, а дуга гастен. Обработанная труба сбрасывается, а на ее место укладывается следующая. При смене плазматрона на кронштейн 17 устанавливают новый плазмотрон 18 ( резак) и регулирование расстояния от сопла до трубы осуществляется описанным выше способом. Вынос узла регулировки плазмотрона из зоны резки позволяет з Одитить резьбовое соединение регулятора от воздействия высокой температуры и копоти, быстро и точно осуществлять регулировку. Фиксированное положение в поперечном направлении рычагов 13 и 14 с кронштейном 16, а также гайки 20 позволяет стабилизировать положение резака по отношению к трубе, исключить его перемещение и обеспечить высокое качество резка. Испытание опытного узла показало возможность сократить время вспомогательных операций и повысить производительность установки до 10%.

Формула изобретения

на которых закреплен кронштейн с резаком,-при этом на одном из рычагов шарнирно установлена винтовая тяга, а на ползуне закреплена проушина, на которой шарнирно смонтирована , другая винтовая тяга, связанная р упомянутой тягой регулировочной гайкой.

Источники информации, принятые во внимание при экспертизе

кл. В 23 К 7/04, 13.12,78 (п|рототйп).

6-Б

ZS

27

Фиг. 3

Авторы

Даты

1981-11-30—Публикация

1980-04-02—Подача