для подачи гошзмообразующего и защитного газов, охлаждающей воды, рукоятку и устройства для включения сварочного тока.

Недостатком таких горелок является недостаточное охлаждение неплавящегося электрода, которо обычно осуществляется за счет неплотного скользящего контакта между электродным узлом и одоохлаждаемым корпусом и обдуве плазмообразующим газом. Такая конструкция горелок ограничивает их мощность или требует значительного увеличения их габаритов.

Наиболее близкой по технической сущности и достигаемому эффекту к описываемому изобретению является горелка для плазменной обработки, содержащая изолирующий наружный корпус, внутренний корпус с рубашкой охлаждения с закрепленным на нем соплом для подачи защитного газа и установленным в нем плазмообразующим соплом, а огакже узел крепления электрода с цангой и керамическую трубку для избляции внутреннего корпуса горелки от узла крепления электрода.

Узел крепления, фиксирующий неплавящийся электрод, находится в верхней (задне.й) части горелки,на значительном удалении от цлазмообразующего сопла. При такой конструкции горелки электрод имеет длинную консоль. Керамическая трубка, изолирующая внутренний корпус горелки от узла крепления электрода, одновременно служит для обеспечения соосности элетрода и плазмообразующего сопла. Охлаждение электрода в этой конструкци горелки при токах свыше 40-60А явно недостаточное, так как оно осущестг вляется по длинному пути от места интенсивного разогрева острозаточенного конца электрода до охлаждаемого водой корпуса через электроизолируюпще (а значит и теплоизолирующие) трубки.

Поэтому известную горелку, как првипо, используют при обработке изделий дугой небольшой мощности.

Основными недостатками известной горелки, вытекающих из ограниченного охлаждения неплавящегося электрода, являются недостаточные мощност и надежность,

Одновременно из-за интенсивного разогрева рабочего конца неплавящегося (вольфрамового электрода) он прёждевременно оплавляется, теряет свою конусную форму и эмиссионную способт ность.

Это приводит к затруднениям при повторных зажиганиях дуги и к изменению такого важного параметра режима плазмообразующего сопла.

Непостоянство и неконтролируемост положения электрода относительно пламообразующего сопла приводит при испол-ьзовании известной сварочной горелки к снижению стабильности и качества сварки.

Цель изобретения - повьш1ение мощности, надежности, долговечности горелки, удобства его обслуживания и качества сварных соединений,

Это достигается тем, что в горелке -для плазменной обработки, содержащей изолирующий наружный корпус, внутренний корпус с рубашкой охлаждения с закрепленным на нем соплом для подачи защитного газа и установленным в нем плазмообразующим соплом а также узел крепления электрода с цангой и керамическую трубку для изоляции внутреннего корпуса горел ки от узла крепления электрода, цанга для крепления электрода вьшолнена составной из зажима и хвостовика с каналом охлаждения, соеданенным с рубашкой охлаждения внутреннего корпуса, узел крепления электрода выполнен с обхватывакщей цангу металлической трубкой, имеющей на одном конце внутреннюю коническую поверхность для взаимодействия с зажимом цанги, а на другом - указательный штифт и две гайки, одна из которых связана с хвостовиком цанги, а другая выполнена со шкалой отсчета перемещения узла крепления электрода, изолирующий наружный корпус выполнен с продольным пазом для штифта и двумя кольцевыми полостями для гаек, полость для гайки со шкалой отсчета вьшолнена с высотой, равной высоте гайки, а гайка, связанная с хвостовиком цанги, размещена в полости с возможностью перемещения.

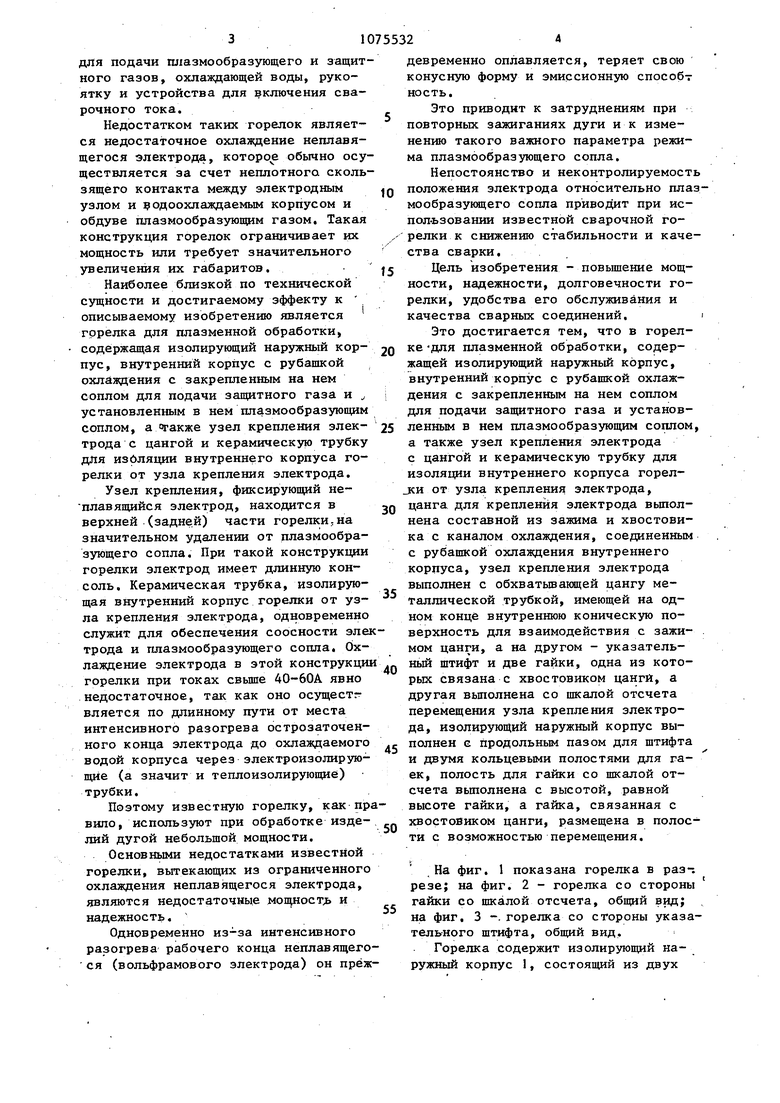

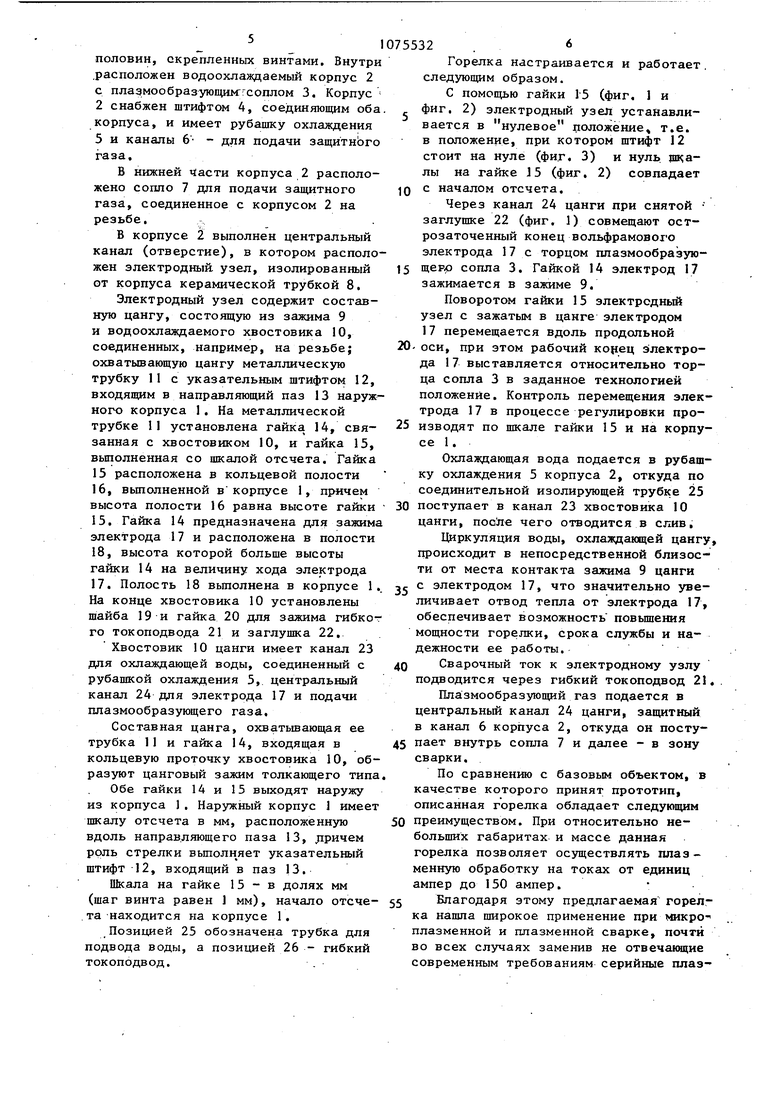

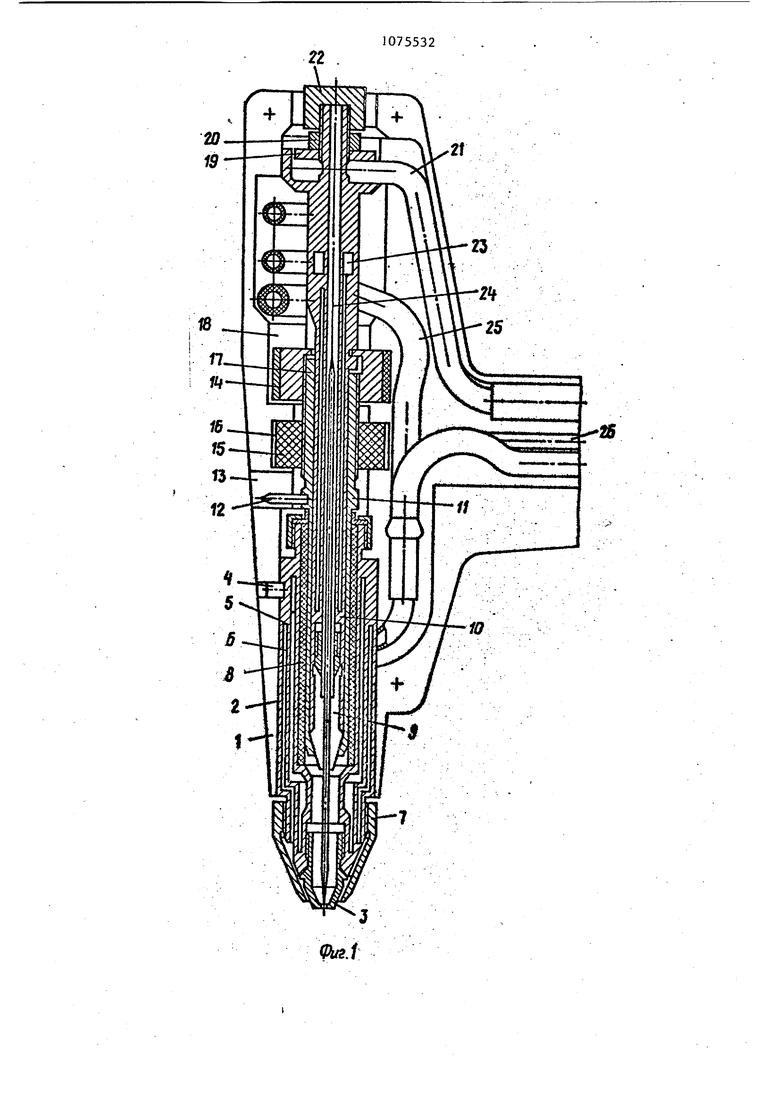

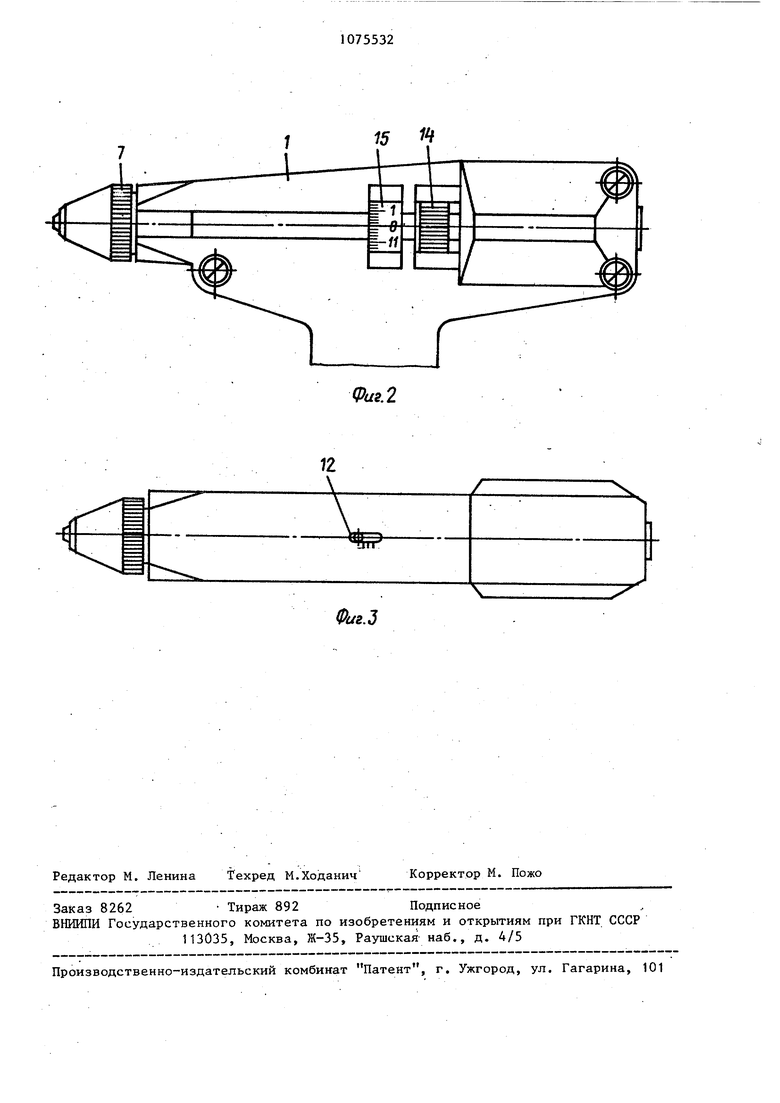

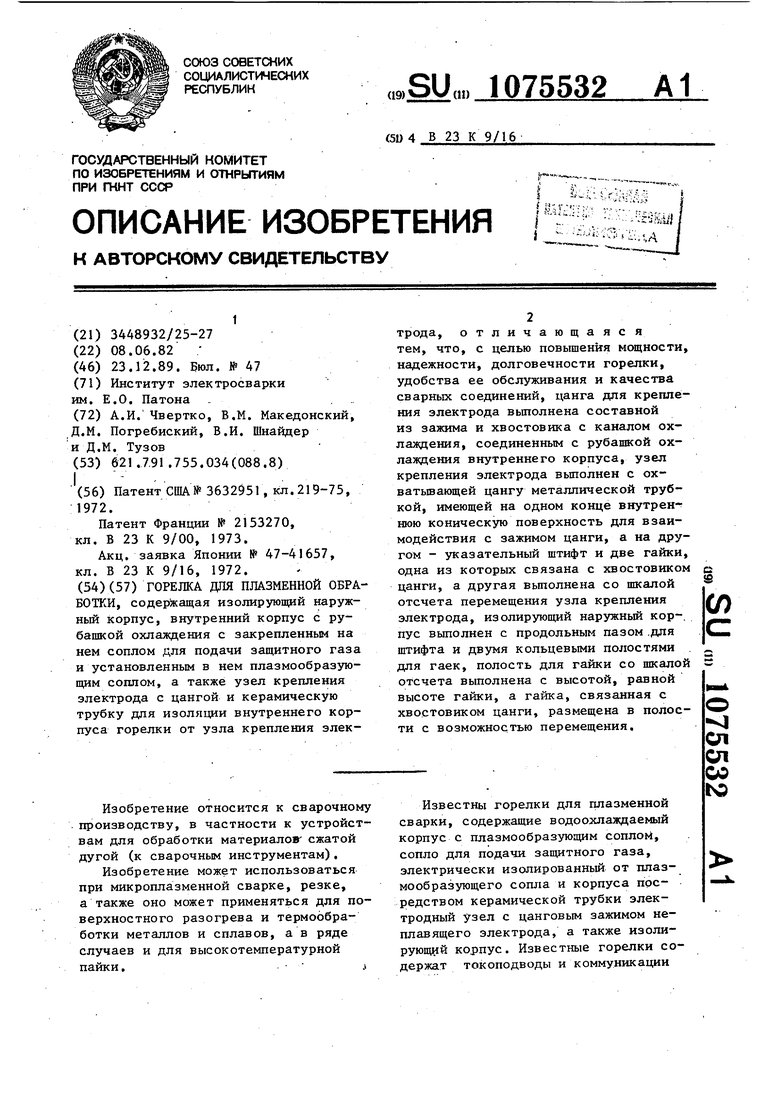

На фиг. 1 показана горелка в разп резе; на фиг. 2 - горелка со стороны гайки со шкалой отсчета, общий вид; на фиг, 3 -. горелка со стороны указательного штифта, общий вид.

Горелка содержит изолирующий наружный корпус 1, состоящий из двух

половин, скрепленных винтами. Внутри .расположен водоохлаждаемый корпус 2 с плазмообразующимггсоплом 3. Корпус 2 снабжен штифтом 4, соединяющим оба корпуса, и имеет рубашку охлаждения 5 и каналы & - для подачи защитнЬго газа,

В нижней части корпуса 2 расположено соппо 7 для подачи защитного газа, соединенное с корпусом 2 на резьбе,

В корпусе 2 выполнен центральный канал (отверстие), в котором расположен электродный, узел, изолированный от корпуса керамической трубкой 8,

Электродный узел содержит составную цангу, состоящую из зажима 9 и водоохлаждаемого хвостовика 10, соединенных, например, на резьбе; охватывающую цангу металлическзпо трубку II с указательным штифтом 12, входящим в направляющий паз 13 наружного корпуса 1. На металлической трубке 11 установлена гайка 14, связанная с хвостовиком 10, и гайка 15, выполненная со шкалой отсчета. Гайка 15 расположена в кольцевой полости 16, выполненной в корпусе 1, причем высота полости 16 равна высоте гайки 15, Гайка 14 предназначена для зажима электрода 17 и расположена в полости 18, высота которой больше высоты гайки 14 на величину хода электрода 17, Полость 18 вьшолнена в корпусе 1 На конце хвостовика 10 установлены шайба 19 и гайка 20 для зажима гибко го токоподвода 21 и заглушка 22. Хвостовик 10 цанги имеет канал 23 для охлаждающей воды, соединенный с рубашкой охлаждения 5, центральный канал 24 для электрода 17 и подачи плазмообразующего газа. Составная цанга, охватьшающая ее трубка 11 и гайка 14, входящая в кольцевую проточку хвостовика 10, образуют цанговый зажим толкающего типа Обе гайки 14 и 15 выходят наружу из корпуса 1. Наружный корпус 1 имеет шкалу отсчета в мм, расположенную вдоль направляющего паза 13, jipH4eM роль стрелки вьшолн яет указательный штифт -12, входящий в паз 13. Шкала на гайке 15 - в долях мм (шаг винта равен 1 мм), начало отсче.та находится на корпусе 1, Позицией 25 обозначена трубка для подвода воды, а позицией 26 - гибкий токоподвод..

Горелка настраивается и работает, следующим образом.

С помощью гайки 15 (фиг, 1 и фиг. 2) электродный узеЛ устанавливается в нулевое положение, т,е, в положение, при котором штифт 12 стоит на нуле (фиг. 3) и нуль щцалы на гайке 15 (фиг, 2) совпадает

с началом отсчета.

Через канал 24 цанги при снятой заглушке 22 (фиг. 1) совмещают острозаточенный конец вольфрамового электрода 17 с торцом ппазмообразующер-о сопла 3, Гайкой 14 электрод 17 зажимается в зажиме 9,

Поворотом гайки 15 электродный узел с зажатым в цанге электродом 17 перемещается вдоль продольной

оси, при этом рабочий корец з1лектрода 17 выставляется относительно торца сопла 3 в заданное технологией положение. Контроль перемещения электрода 17 в процессе регулировки производят по шкале гайки 15 и на корпусе 1 .

Охлаждающая вода подается в рубашку охлаждения 5 корпуса 2, откуда по соединительной изолирующей трубке 25

поступает в канал 23 хвостовика 10 цанги, посй« чего отводится в слив.

Циркуляция воды, охлаждающей цангу, происходит в непосредственной близости от места контакта зажима 9 цанги электродом 17, что зна.чительно увеличивает отвод тепла от электрода 17, обеспечивает возможность повьш1ения мощности горелки, срока службы и надежности ее работы. Сварочный ток к электродному узлу подводится через гибкий токоподвод 21,. Плазмообразующий газ подается в центральный канал 24 цанги, защитный в канал 6 корпуса 2, откуда он поступает внутрь сопла 7 и далее - в зону сварки. По сравнению с базовым объектом, в качестве которого принят прототип, описанная горелка обладает следующим преимуществом. При относительно небольших габаритах и массе данная горелка позволяет осуществлять плазменную обработку на токах от единиц ампер до 150 ампер. Благодаря этому предлагаемая горелка нашла широкое применение при микро- плазменной и плазменной сварке, почти во всех случаях заменив не отвечакицие современным требованиям серийные плаэ71мотроны ОБ-1115, ОБ-1160А, ОБ-1213 и т.п. Кроме того, данная горелка обеспе чивает возможность комплектации новы микроплазменных установок МПА-120 и МПА-160 (рассчитанных на токи до J20 и 160А соответственно) одной горелко вместо двух: для микроплазменной сва ки (на токи до 100 А) и аргоно-дугово й - на большие токи. Одновременно конструкция описанной горелки обеспечивает удобство в ее обслуживании, и стабильность поддержания величины заглубления электрода внутри ллазмообразующего сопла. Это, а также надежность электрических контактов внутри горелки, позволит повысить стабильность и качество сварки при изготовлении ответ ственных изделий, в том числе с протяженными швами. 2 Применение данной горелки создает более широкие возможности для использования плазменной дуги при сварке, резке, стружке, поверхностной обработке, высокотемпературной пайке. Так, например, за счет увеличения мощности дуги,горящей между неплавящимся электродом и плазмообразующим соплом, представится возможность очистки поверхности стеклоплавильных аппаратов из платиновых сплавов от застьшшей стекломассы, что необходимо при-их ремонте и последующей сварке. В случае необходимости предлагаемая горелка может использоваться или Обычная аргонодуговая, для чего необходимо удалить плазмообразующее сопло и гибкий токоподвод - а также использовать один защитный газ, непосредственно омьюающий вольфрамовый электрод.

21 15

Фаг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для плазменной обработки материалов | 1980 |

|

SU880654A1 |

| Горелка для сварки магнитоуправляемой дугой | 1980 |

|

SU903011A1 |

| Плазмотрон | 1990 |

|

SU1798085A1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

| Двухэлектродная горелка для дуговой сварки не плавящимися электродами в защитных газах | 1977 |

|

SU660797A2 |

| Горелка для дуговой сварки неплавящимся электродом | 1982 |

|

SU1098709A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Двухэлектродная горелка | 1986 |

|

SU1479226A1 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

ГОРЕЖА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ, содержащая изолирующий наружный корпус, внутренний корпус с рубашкой охлаждения с закрепленным на нем соплом для подачи защитного газа и установленным в нем плазмообразующим соплом, а также узел крепления электрода с цангой и керамическую трубку дпя изоляции внутреннего корпуса горелки от узла крепления элекИзобретение относится к сварочному производству, в частности к устройствам для обработки материалов сжатой дугой (к сварочным инструментам). Изобретение может использоваться при микроплазменной сварке, резке, а также оно может применяться для поверхностного разогрева и термообработки металлов и сплавов, а в ряде случаев и для высокотемпературной пайки. J трода, отличающаяся тем, что, с целью повышения мощности, надежности, долговечности горелки, удобства ее обслуживания и качества сварных соединений, цанга для крепления электрода выполнена составной из зажима и хвостовика с каналом охлаждения, соединенным с рубашкой охлаждения внутреннего корпуса, узел крепления электрода вьшолнен с охватьшающей цангу металлической трубкой, имеющей на одном конце внутреннюю коническую поверхность для взаимодействия с зажимом цанги, а на другом - указательный штифт и две гайки, одна из которых связана с хвостовиком с цанги, а другая вьшолнена со шкалой (Л отсчета перемещения узла крепления электрода, изолирующий наружньй кор-. пус выполнен с продольным пазом .для штифта и двумя кольцевыми полостями . для гаек, полость для гайки со шкалой отсчета выполнена с высотой, равной высоте гайки, а гайка, связанная с хвостовиком цанги, размещена в полос ти с возможностью перемещения. ел сд 00 to Известны горелки для плазменной сварки, содержащие водоохлаждаемый корпус с плазмообразующим соплом, сопло для подачи защитного газа, электрически изолированный от плазмообразующего сопла и корпуса посредством керамической трубки электродный узел с цанговым зажимом неплавящего электрода, а также изолирующий корпус. Известные горелки содержат токоподводы и коммуникации

Фиг.З

| Патент США№ 3632951, кл.219-75, 1972 | |||

| ПРЕСС-ЭКСТРУДЕР | 1998 |

|

RU2153270C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Акц | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-12-23—Публикация

1982-06-08—Подача