Область техники

Настоящее изобретение относится к способу удаления органического связующего из сырой керамической формы окислением органической связующей системы. Более конкретно, настоящее изобретение относится к такому способу, в котором органическую связующую систему окисляют в проточной газообразной среде, содержащей двуокись углерода.

Предшествующее состояние техники

Керамические изделия изготавливают путем смешения керамических частиц с органическими связующими системами и формованием в желаемую форму. Формованную керамику называют сырой керамикой. После этого сырую керамику обжигают для того, чтобы выжечь связующее, и спекают для того, чтобы образовать твердую массу.

Стадия удаления связующего является особо критической при изготовлении керамических мембран. Керамические мембраны представляют собой тонкостенные керамические изделия, которые могут быть в форме трубок, обладающие ионнопроводностью при высоких температурах. Такие мембраны использовали в реакторах для разделения кислорода и водорода. В применяемой в настоящее время практике связующее удаляют в кислородсодержащей среде путем медленного нагревания менее чем на десятую градуса в минуту в течение продолжительных периодов времени, которые могут достигать 96 часов. Малые скорости технологических процессов могут сделать изготовление таких мембран экономически неосуществимым.

Если связующее выжигать быстро, это будет неизбежно приводить к повреждению мембран.

Связующие обычно представляют собой органические соединения, например полиэтилен, метилцеллюлозу или полиметилметакрилаты. Во время нагревания связующее окисляется в воздухе по экзотермической реакции с кислородом, образуя газообразную смесь двуокиси углерода и паров воды. Тепло, выделившееся в таких условиях, приводит к увеличению скорости сгорания, что, в свою очередь, приводит к выделению еще большего количества тепла. Если сырое керамическое изделие нагреть быстро, будет происходить потеря контроля и произойдет термический выброс, что приведет к разрушению керамического изделия из-за быстрого расширения газообразных продуктов реакции. Для того чтобы избежать этого, необходимо дать возможность двуокиси углерода и парам воды выделяться очень медленно, а отсюда и длительное время процесса.

Некоторые связующие, например полиэтилекгликоль, могут быть удалены путем испарения в проточной среде инертного газа. Проблема при такой технологии заключается в том, что на мембране часто остается углеродистый остаток. При высоких температурах, при которых должны спекаться керамические мембраны, такой остаток будет отнимать кислород из самого керамического изделия, повреждая керамику. Для того чтобы избежать этого, патент США 4.994.436 предлагает рабочую среду, в которой связующее удаляют в инертной проточной среде с последующей мягкой окислительной средой для удаления следовых количеств углерода в мембране. Мягкая окислительная среда может содержать смесь азота и до 50% двуокиси углерода для того, чтобы выжечь углеродистые отложения при температурах, превышающих 900°С. Подобно этому в F.K. Van Diejen, Euro Ceramics, Vol.1, Processing of Ceramics, pp.1356-1365, European Ceramic Society углеродные остатки удаляют из керамических изделий в среде, содержащей двуокись углерода, и при температурах выше 800°С. Релевантным является также патент США 4.622.240, который описывает среду обжига, содержащую оксид трехвалентного азота для уменьшения образования сажи.

Во всех предшествующих работах использовали среду, содержащую двуокись углерода или оксид трехвалентного азота, для эндотермического окисления углеродистых остатков в отличие от подлежащих выжигу содержащихся в сыром керамическом изделии связующих. В применениях, отличных от обжига свободно стоящих керамических изделий, органические связующие удаляли в среде, содержащей двуокись углерода. Например, в патенте США 5.302.412 для выжигания связующих в тонкопленочных материалах, наносимых на подложки в качестве печатных красок для получения электронных схем, использовали только среду, содержащую двуокись углерода. Тонкопленочные материалы состоят из материалов электрических компонентов, используемых для образования проводников, резисторов и конденсаторов, смешанных с системами органических связующих. Как может быть понятно, здесь участвует настолько малая термическая масса, что время нагрева обычно находится между 5 и 15 мин. Кроме того, поскольку тонкопленочный материал нанесен на подложку, такие проблемы, как излом и растрескивание, уменьшены.

Как будет обсуждено, настоящее изобретение предлагает способ удаления связующего из сырых керамических форм, который может быть осуществлен при большей скорости, чем по ранее известным способам, и без вреда для керамического изделия.

Краткое описание изобретения

Настоящее изобретение предлагает способ удаления органического связующего из сырой керамической формы. Термин “керамическая форма”, как он употреблен здесь и в формуле изобретения, означает формованное керамическое изделие, такое как одно- или многослойное, в форме, включающей трубки, пластины и т.д., в противоположность керамике, которая связана с поддерживающей подложкой, как в патенте США 5.302.412. В соответствии с настоящим изобретением сырую керамическую форму подвергают воздействию проточной газообразной среды, содержащей двуокись углерода, имеющей достаточно низкое содержание кислорода для того, чтобы по меньшей мере примерно 60% указанного органического связующего было окислено двуокисью углерода, если все органическое связующее окислено. Сырую керамическую форму нагревают со скоростью, большей чем примерно 0,1°С, до температуры окисления (или температуры выжига), при которой органическое связующее должно окисляться. Сырую керамическую форму выдерживают при окислительных температурных условиях до тех пор, пока по меньшей мере около 90% и, предпочтительно, по меньшей мере около 99% от массы органического связующего не окислится и таким образом не удалится в содержащую двуокись углерода среду.

В способе в соответствии с настоящим изобретением избегают разлома керамики и/или термического выброса, используя двуокись углерода для того, чтобы вызвать процесс окисления при любых условиях из слабоэкзотермических, термически нейтральных, эндотермических по балансу или полностью эндотермических условий окисления. Если присутствует некоторое количество кислорода, реакция может быть слабо экзотермической, термически нейтральной или эндотермической по балансу. Если кислород практически отсутствует, условия реакции могут быть полностью эндотермическими. Настоящее изобретение предназначено для того, чтобы охватить все такие возможности.

В содержащей двуокись углерода среде, имеющей достаточно низкое содержание кислорода, для того чтобы по меньшей мере примерно 60% указанного органического связующего было окислено двуокисью углерода, гарантируется, что окисление будет происходить при слабоэкзотермических условиях. В этом отношении такие слабо экзотермические условия могут быть получены в среде, которая содержит около 10% кислорода и около 90% двуокиси углерода. Следовательно, слабо экзотермические условия гарантируются в содержащей двуокись углерода среде, которая содержит не менее чем примерно 90 об.% двуокиси углерода и не более чем примерно 10 об.% кислорода.

Окисление органического связующего может быть каким угодно от термически нейтрального до эндотермического по балансу, если присутствует некоторое количество кислорода, такое как при протечке воздуха в печь, так что небольшая часть окисления органического связующего является экзотермической, тогда как преобладающая часть окисления является эндотермической. По мере того, как количество кислорода в содержащей двуокись углерода среде падает, происходит возрастание окисления двуокисью углерода, так что условия реакции становятся более эндотермическими и полностью эндотермическими, когда кислород практически отсутствует. В отношении проникновения воздуха в печь обработки, при концентрациях двуокиси углерода выше 70 об.% расчеты равновесия подтверждают, что, если остальная часть среды состоит из воздуха, окисление органического связующего должно оставаться эндотермическим по балансу. Среда обработки, содержащая около 60 об.% двуокиси углерода, является предпочтительной, так как, даже если остальную часть среды составляет воздух, окисление органического связующего будет протекать по меньшей мере при термически нейтральных условиях.

Предпочтительной средой является среда, содержащая по меньшей мере 30% СО2 по объему, тогда как остальные компоненты могут быть другими инертными газами, такими как азот, аргон и т.д. Указано, что возможны намного более низкие концентрации двуокиси углерода, если остальная часть среды является инертной, например 1% двуокиси углерода и остальное азот или аргон. Таким образом, процесс в соответствии с настоящим изобретением может быть проведен при любых концентрациях двуокиси углерода от примерно 1% до примерно 100%. При возрастании концентрации двуокиси углерода очевидным недостатком являются затраты на обеспечение двуокисью углерода.

Как указано ранее, преимуществом настоящего изобретения является то, что могут быть реализованы намного более короткие времена обработки. В этом отношении скорость возрастания температуры керамики во время нагрева составляет предпочтительно не более чем примерно 50°С/мин. Однако, поскольку в обычных печах невозможно нагревать керамику с такой быстрой скоростью, более практичной является скорость нагрева не более чем примерно 20°С/мин, причем скорость нагрева в интервале между примерно 5°С/мин и примерно 15°С/мин является наиболее предпочтительной для целей безопасности и регулирования процесса.

Температура окисления, до которой нагревают сырую керамику, должна быть в интервале между примерно 200°С и примерно 800°C в зависимости от конкретно используемой связующей системы. Как может быть понятно, окисление может происходить при очень низких температурах. Однако окисление происходит с такой низкой скоростью, что делает такие температуры непривлекательными с точки зрения времени. При более высоких температурах практически гарантируется окисление всего органического связующего. Однако такие высокие конечные температуры не достижимы обычным путем и поэтому более целесообразный интервал температур окисления, который охватывает многие общеупотребительные связующие системы, находится между примерно 450°С и примерно 600°С. Температура окисления примерно 600°С является особо предпочтительной, как общепринятое рабочее условие печей обработки керамики.

Как указано выше, в способе по настоящему изобретению сырую керамическую форму выдерживают при окислительных температурных условиях, которые не являются обязательно той температурой окисления, до которой первоначально нагревают сырую керамическую форму. Например, после того как сырую керамическую форму нагрели до температуры окисления, ее можно выдерживать при такой температуре, или дополнительно нагреть, или даже дать ей немного остыть при условии, что температуру керамики поддерживают в рабочем температурном интервале для окисления органического связующего. Например, в зависимости от поведения конкретно используемой связующей системы можно сделать температуры керамики изменяющимися во время окисления между примерно 200°С и примерно 800°С.

Период времени для выдержки сырой керамической формы в таких окислительных температурных условиях может быть между примерно 0,1 и примерно 30 час. Период времени должен, конечно, изменяться в зависимости от размера, состава и толщины стенок керамического изделия, а также от используемого органического связующего. Для типичной селективной для кислорода керамической мембраны трубчатой конфигурации, имеющей толщину стенки около 1,5 мм, планируется период времени около 10 часов. Более продолжительные периоды времени дадут еще большую гарантию того, что остаток углерода и/или органического связующего удален полностью.

Как указано выше, способ по настоящему изобретению особенно применим к керамическим изделиям, сформованным из оксида или смеси оксидов, которые проводят ионы водорода или кислорода. Перовскиты такого типа, который используют в мембранах транспорта кислорода, способны к захвату кислорода из среды или к потере кислорода в среду в зависимости от температуры и давления. Из-за этого, а также из-за термических градиентов в керамическом изделии могут возникнуть композиционные и термические напряжения. Двуокись углерода обеспечивает предпочтительную среду, которая помогает уменьшить или устранить вышеуказанные напряжения и, более того, помогает упростить весь процесс. Этот факт делает возможным быстрое спекание таких материалов даже при дополнительно сниженном времени обработки.

Краткое описание рисунков

Хотя заявка заключена формулой изобретения, ясно определяющей объект, который заявители считают своим изобретением, предполагается, что изобретение будет более понятно, если рассматривать его вместе с прилагаемыми чертежами, на которых:

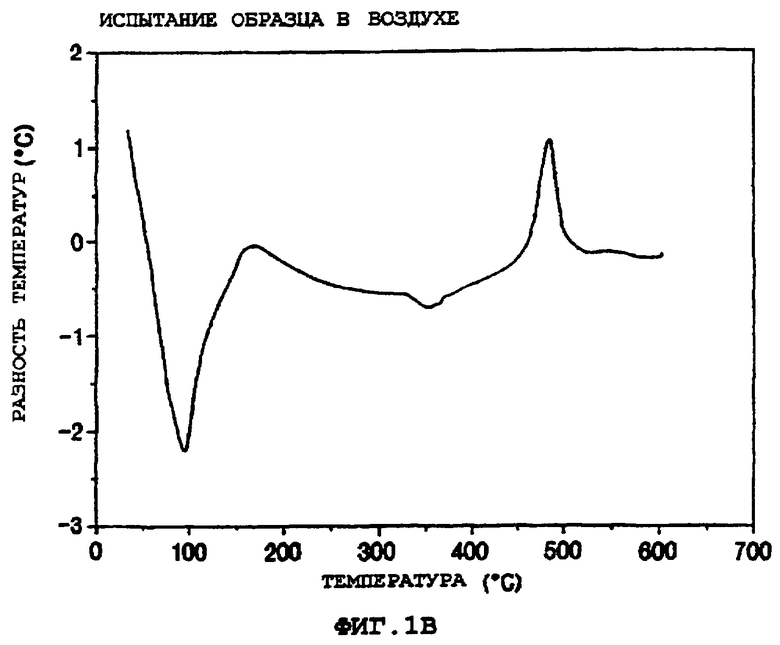

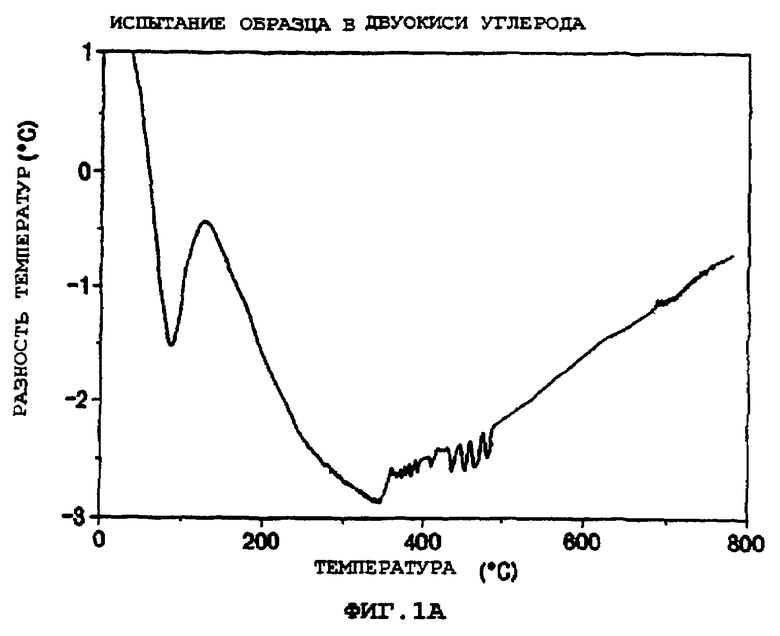

фигуры 1А и 1В представляют результаты дифференциального термического анализа для связующей системы, нагреваемой в воздухе, и двуокиси азота; и

фигура 2 представляет графическое изображение процесса удаления связующего, осуществленного в соответствии с настоящим изобретением, в сравнении с ранее известным способом.

Подробное описание изобретения

Настоящее изобретение делает возможным нагревание с большими скоростями без повреждения керамического изделия путем изменения природы окислительного процесса для удаления органического связующего от (по балансу) экзотермического до слабо экзотермического или нейтрального до, предпочтительно, эндотермического при температуре, при которой должны окисляться органические материалы. Обычно при температурах выше примерно 400°С двуокись углерода действует на органическое связующее, как окислитель, но ключевым отличием от ранее известных процессов является то, что эта реакция является эндотермической. Это позволяет хорошо контролировать удаление связующего, поскольку скорость реакции подвергается влиянию поглощения тепла и каждый атом водорода или углерода, который взаимодействует с двуокисью углерода, фактически обладает свойством поглощения энергии, исключая любую возможность термического выброса.

Стандартная свободная энергия для реакции с углеродом в представленном выше интервале температур является положительной. Поэтому использование окислительных сред с двуокисью углерода не могло быть легко очевидным. Однако, поскольку продукты окисления удаляются в проточную среду, условия являются нестандартными и благоприятствующими эндотермическому окислению. Например, в зависимости от того, составляет ли давление образующейся окиси углерода 0,01 или 0,001, свободная энергия для реакции между углеродом и двуокисью углерода может стать отрицательной при температурах порядка 587°С, что находится в температурном интервале, обычно используемом для удаления связующего. В действительности, когда содержание двуокиси углерода составляет около 1% a остальное представляет инертный газ, такая температура достигает только 613°С.

При изготовлении некоторых керамических трубок части должны быть помещены в печь. После того как печь закрыли, начинают продувку содержащей двуокись углерода средой и начинают нагрев. Скорость нагрева регулируется такими факторами, как термическая масса в печи и необходимость избежать температурных дебалансов, больших чем примерно 10°С. Для выжига практически всего связующего требуется нагрев до температуры окисления. Как указано выше, температурный интервал температуры окисления должен, вообще говоря, быть между примерно 200°С и примерно 800°С. Более предпочтительным является интервал между примерно 450°С и примерно 650°С. Температура в 450°С должна обеспечить благоприятные скорости реакции у многих обычно используемых перовскитов. Температура около 650°С является особо предпочтительной как рабочая температура обычной печи. Температуру окисления можно затем поддерживать в течение по меньшей мере часа для трубок из перовскита, имеющих толщину стенок примерно 1.5 мм. Периоды времени между от примерно 2 до примерно 10 часов являются более предпочтительными для таких трубок, чтобы гарантировать, что все связующее удалено. Верхним пределом для таких трубок является период времени около 30 часов, гарантирующий, что все связующее выжжено. Указано, что для очень малых керамических форм, таких как экспериментальные пластинки для испытаний, период времени около 6 минут может быть достаточным. Было сказано, что настоящее изобретение охватывает процессы, в которых удаляют по меньшей мере около 90% от массы органического связующего. Высказывалось предположение, что во время спекания керамическая форма должна оставаться под действием содержащей двуокись углерода среды для того, чтобы осуществить остаточный выжиг материалов органического связующего. Вообще говоря, можно сказать, что процесс должен проводиться до тех пор, пока не будет удалено по меньшей мере около 99% органического связующего, так как выжиг оставшегося 1% во время спекания в среде с высоким содержанием кислорода не может повредить керамическому изделию.

Как только органическое связующее удалено, среда в печи может быть отрегулирована до среды спекания, подходящей для конкретной керамики. Спекание продолжают до тех пор, пока не достигнут заданного уплотнения. Затем печь может быть охлаждена в среде спекания.

Следует отметить, что определение степени удаления материала органического связующего является просто результатом экспериментального взвешивания сырой керамика до и после обработки при знании массы органического связующего, использованной при изготовлении сырого керамического изделия. Вдобавок, как указано выше, для того, чтобы реакция протекала в первую очередь, продукты реакции должны быть удалены проточной содержащей двуокись углерода средой. Для того чтобы быть уверенными, что имеется достаточная скорость потока такой среды, может определяться концентрация продуктов реакции в выходящем из печи потоке. Не должно быть конденсации воды внутри печи.

Следующие примеры подтверждают различные аспекты полезности обработки сырой керамической формы в соответствии с настоящим изобретением.

Пример 1

Обращаясь к фиг.1А и 1В, образец, состоящий из полоски, содержащей 5,7 мг перовскита, содержащего лантан, стронций, железо и оксид хрома и имеющего состав La0,2Sr0,9Cr0,2Fe0,9O3, и 0,98 мг органического связующего, содержащего 29,6% метилцеллюлозы и 70,4% воды (по массе), нагревали в среде двуокиси углерода. Другой образец из той же смеси, что и первый образец, содержавший 9,06 мг оксида и 1,6 мг органического связующего, нагревали в воздухе. Если сравнить две кривые, то наблюдалась начальная экдотерма, обусловленная диссоциацией абсорбированной воды. При температуре между примерно 500°C и примерно 600°С в случае воздуха наблюдалась экзотерма, что означает, что образец выделяет тепле и здесь невозможно контролировать температуру иначе, как осторожно нагревать образец с малой скоростью. Такая невозможность контролировать температуру будет вызывать поломку керамического изделия во время обработки. Когда образец нагревали в двуокиси углерода, наблюдалась эндотерма, а не экзотерма.

Пример 2

Обращаясь к фиг.2, образцы, состоящие из Lа0,2Sr0,8Сr0,2Fе0,8О3, нагревали в среде двуокиси углерода в соответствии с настоящим изобретением и на воздухе. Как видно, обработка в соответствии с настоящим изобретением занимала примерно 10 часов по сравнению с ранее известным способом, который требовал 96 часов для полного завершения процесса удаления связующего.

Пример 3

Сырую трубку из перовскита (Lа0,2Sr0,8Сr0,2Fе0,8О3) диаметром 1,3 см и длиной 15 см, весом около 32,6 г изготавливали со связующей системой, содержавшей 1,67 г кукурузного масла, 0,92 г вазелина и 0,69 г полиэтилена. Сырую трубку нагревали от комнатной температуры до примерно 1000°С со скоростью нагрева около 20°С/мин в проточной среде двуокиси углерода. Нагрев занимал 50 минут и температуру 1000°C поддерживали в течение примерно 10 минут. В результате обработки связующее удаляли и не было признаков повреждения трубки.

Пример 4

Сырые трубки с закрытым концом, имеющие диаметр около 1,35 см и длину около 30 см, изготавливали изостатическим прессованием 49 г перовскита (Lа0,2Sr0,8Сr0,2Fе0,8О3) с 4 мас.% поливинилового спирта (ПВС и 1 мас.% полиэтиленгликоля (ПЭГ). Сырые трубки нагревали в двуокиси углерода до 650°С со скоростью 2°C/мин, выдерживали в течение 2 часов и затем нагревали до 1275°С со скоростью нагрева около 5°С/мин. Время нагрева составляло около 9 ч и трубки выдерживали при температуре в течение примерно 2 ч. Полученные трубки не имели трещин и были спечены до 97% от теоретической плотности. Готовые трубки испытывали на механическую прочность и было найдено, что они имеют такую же прочность, как и трубки, изготовленные обычными способами. Затем трубки испытывали в реакторах транспорта кислорода и было найдено, что они обеспечивают такую же скорость потока, как и трубки, спеченные по обычному, ранее известному способу.

Хотя настоящее изобретение описано со ссылкой на предпочтительное осуществление, как должно быть ясно специалистам в данной области, многочисленные изменения, добавления и опущения могут быть сделаны без отступления от духа и объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР ДЛЯ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ, ЕГО ПРИМЕНЕНИЕ И СПОСОБ КОНВЕРСИИ ТОПЛИВА В ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗ И/ИЛИ ОБОГАЩЕННЫЙ ВОДОРОДОМ ГАЗ (ЕГО ВАРИАНТЫ) | 2010 |

|

RU2539561C2 |

| КАТАЛИЗАТОР (ВАРИАНТЫ), СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2248932C1 |

| КАТАЛИЗАТОР, ОСНОВАННЫЙ НА ПЕРОВСКИТЕ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ПРИМЕНЕНИЯ ДЛЯ ЦЕЛЕЙ КОНВЕРСИИ МЕТАНА В ЭТИЛЕН | 2004 |

|

RU2350384C2 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2266252C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ РАЗДЕЛЕНИЯ КИСЛОРОДНОГО ГАЗОВОГО ПОТОКА НА ОБОГАЩЕННЫЙ КИСЛОРОДОМ ГАЗОВЫЙ ПОТОК И ОБЕДНЕННЫЙ КИСЛОРОДОМ ГАЗОВЫЙ ПОТОК (ВАРИАНТЫ) | 1998 |

|

RU2182036C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1988 |

|

RU2050340C1 |

Изобретение относится к способу удаления органического связующего из сырой керамической формы путем окисления органического связующего. Способ удаления связующего осуществляют воздействием на форму проточной, содержащей двуокись углерода средой с низким содержанием кислорода для окисления 60% или более органического связующего. Сырую керамическую форму нагревают до температуры окисления со скоростью, большей 0,1°С/мин и выдерживают при окислительных температурных условиях до окисления 90% от массы органического связующего. Способ позволяет увеличить скорость удаления связующего при сохранении качества готовых изделий. 6 з.п.ф-лы, 3 ил.

воздействуют на указанную сырую керамическую форму проточной содержащей двуокись углерода средой, имеющей концентрацию двуокиси углерода не менее чем примерно 60 об.% и достаточно низкое содержание кислорода для окисления двуокисью углерода, по меньшей мере, примерно 60% органического связующего;

нагревают сырую керамическую форму со скоростью, большей чем примерно 0,1°С/мин, до температуры окисления, при которой окислится органическое связующее; и

выдерживают сырую керамическую форму при окислительных температурных условиях в течение периода времени от примерно 0,25 ч до примерно 30 ч до окисления, по меньшей мере, около 90% от массы органического связующего и таким образом до удаления органического связующего в проточную среду, содержащую двуокись углерода.

| US 5302412 A, 12.04.1994 | |||

| US 4994436 A, 19.02.1991 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ ИЗ ПОРОШКА СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1993 |

|

RU2050604C1 |

| Способ получения полых керамических заготовок | 1989 |

|

SU1728196A1 |

| US 5078929 A, 07.01.1992 | |||

| Способ изготовления металлокерамических зубных протезов | 1976 |

|

SU639543A1 |

Авторы

Даты

2005-01-27—Публикация

2001-05-24—Подача