Изобретение относится к производству керамических деталей и может быть использовано при изготовлении технической кера- мики методом горячего литья под давлением.

Цель изобретения - уменьшение технологических потерь за счет повышения механической прочности заготовок.

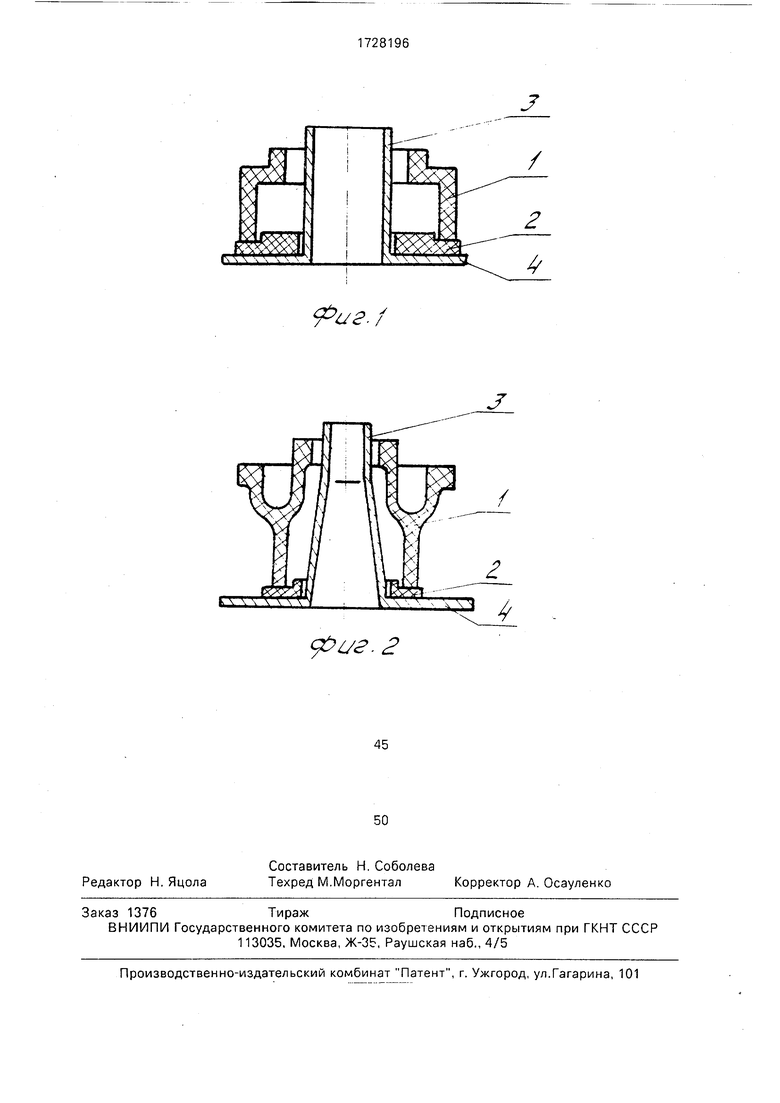

На фиг. 1 и 2 показаны детали в сборке с экранами.

Для уменьшения операции загрузки деталей в установку для удаления связки наружный и внутренний экраны изготавливают в виде сборной или неразъемной конструкции. Использование прослойки между деталью и наружным экраном необходимо с целью создания на торце условий для миграции связки из детали с указанной поверхности в пористую подложку. В случае выполнения экрана из адсорбирующего материала надобность в этой прослойке отпадает.

Сущность изобретения заключается в следующем, Благодаря применению экранов при удалении связки из детали в псевдоожиженном слое движение частиц адсорбента, омывающих поверхность детали, замедляется или вовсе прекращается, т.е. непосредственно у поверхности детали создается неподвижный или слабокипящий слой, Наружный (горизонтальный) экран создает такой слой для наружной поверхности, внутренний (вертикальный или наклонный) - для внутренней.

vj

ю

00

k

ю

k

При таком разделении потока псевдо- ожижаемого адсорбента с помощью экранов и с применением выдержки в течение 1-2 ч после достижения максимальной температуры удаления связки (220-300°С) со- здаются специфические условия пиролиза термопластичной связки: с одной стороны, сохраняется высокая эффективность удаления связки благодаря интенсивному тепло- и массообмену, создаваемому псевдоожи- жаемым адсорбентом, с другой стороны, из- за наличия вокруг детали неподвижного или слабокипящего слоя доступ воздуха к поверхности детали затрудняется и начинается процесс коксования органической связки. В результате полуфабрикат приобретает блестящую гладкую поверхность от темно-бежевого до темно-коричневого цвета, при этом механическая прочность его составляет 4-6,3 МПа, т.е. увеличивается в 2-3 раза.

Достигаемое предлагаемым способом упрочнение полуфабриката (,0-6,3 МПа) достаточно для обеспечения сохранности детали в последующих операциях зачистки и транспортировки, благодаря чему сокращаются технологические потери.

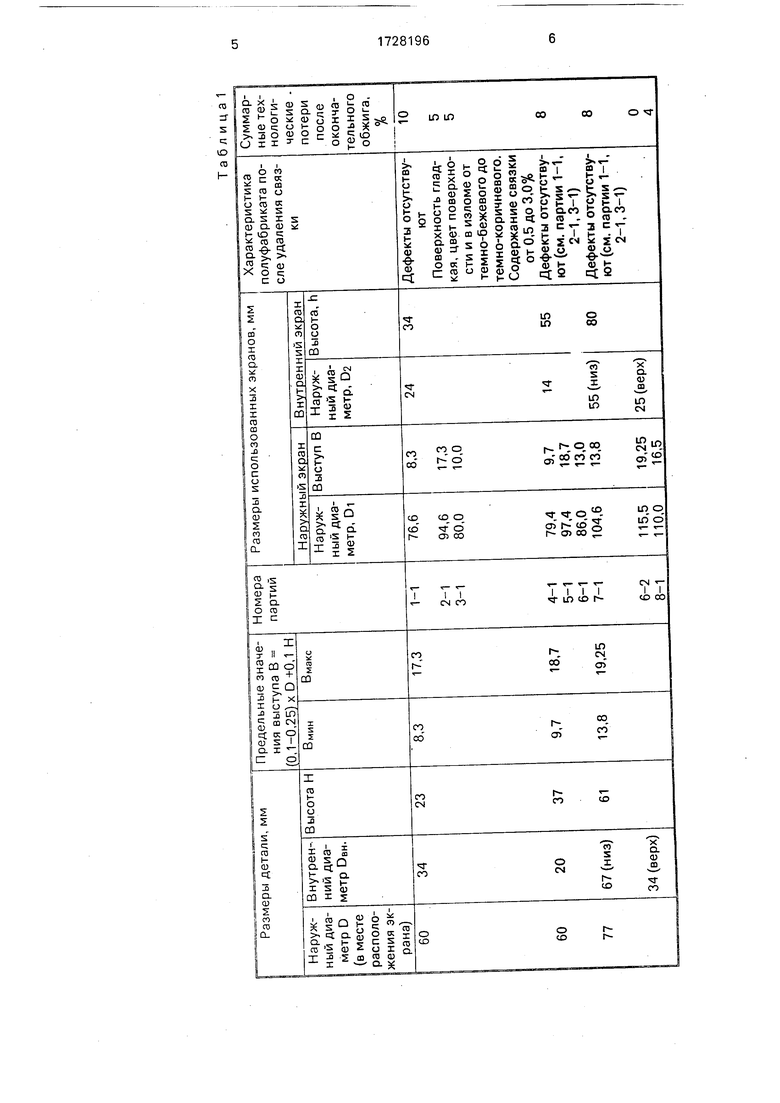

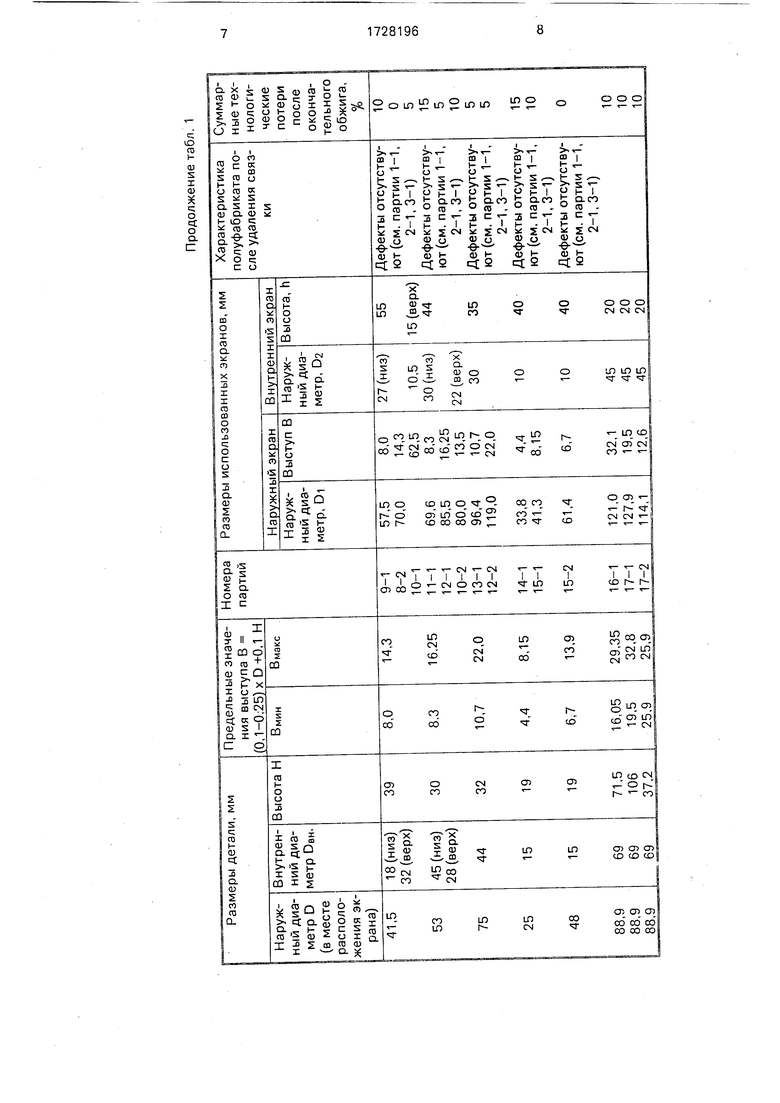

Пример 1. В каждую ставку помещают по 20-25 деталей. Примеры двух видов деталей в сборке с экранами показаны на фиг. 1 и 2. Керамическую деталь 1 помещают на пористую подставку (пористый адсорбент) 2, после чего внутри и снаружи устанавливают металлические экраны 3 (внутренний) и 4 (наружный), выполненные в виде неразъемной конструкции. Размеры экранов, использованных для различных деталей, представлены в табл. 1.

В соответствии с предлагаемым способом наружный диаметр горизонтального эк- рана DI должен быть больше диаметра детали D на величину, равную 2В, где В - размер выступа, необходимого для защиты наружной поверхности детали. Предельные размеры В определяют по формуле

гдеН

В (0,1-0,25)0+ 0,1 Н, высота детали.

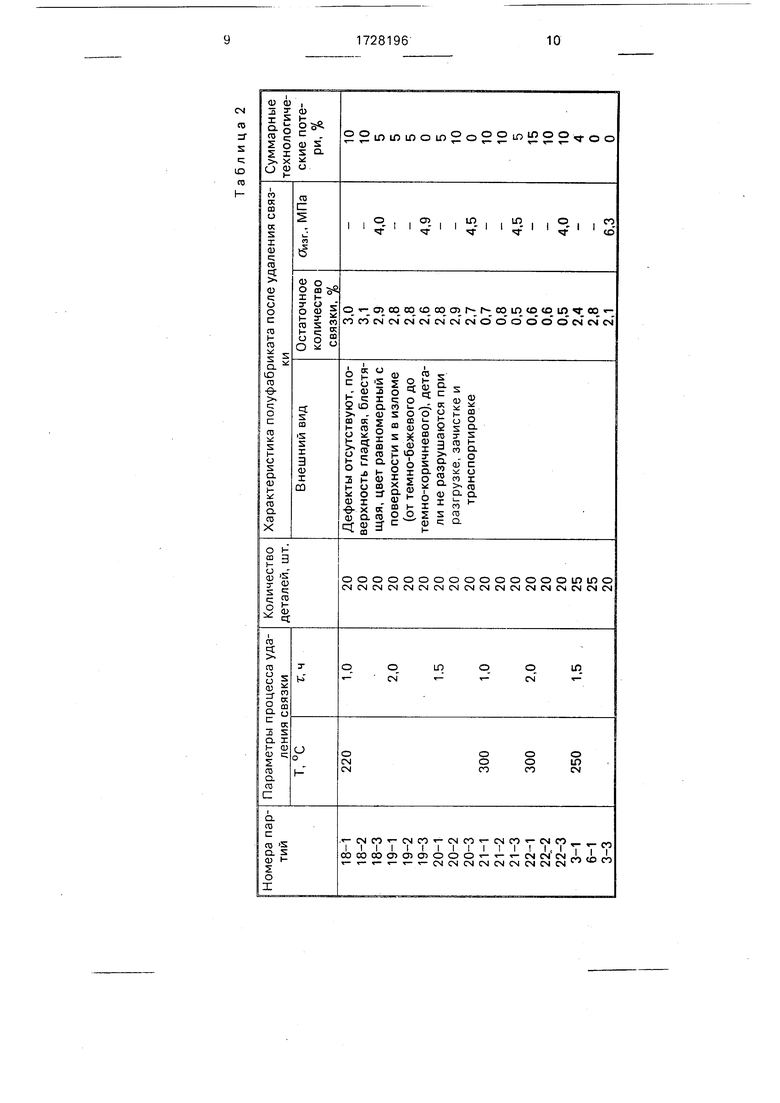

При удалении связки используют горизонтальные экраны с максимальным, минимальным и средним значениями В и вертикальные и/или наклонные экраны, входящие во внутреннюю полость детали без соприкосновения с ее поверхностью (табл, 1).

Для сопоставления с известным способом при использовании предлагаемого температурного режима по 10 деталей каждого вида загружают в установку для удаления связи в открытой ставке (на пористых подставках без экранов).

Удаление связки из деталей с экранами различных размеров и без них проводят в одном режиме - при температуре 250°С и выдержке 1 ч (партий 1-17).

Полученные результаты (качество полуфабриката по данным визуального осмотра и, суммарные технологические потери, рассчитанные по запуску А и выходу годных В после окончательного обжига: АА

- 100%) показаны в табл. 1 и 2.

Формула изобретения Способ получения керамических заготовок, включающий формования отливки горячим литьем под давлением и удаления связки термообработкой в псевдоожиженном слое адсорбента при максимальной температуре 220-300°С, о т- личающийся тем, что, с целью уменьшения технологических потерь за счет повышения механической прочности заготовок, отливку перед термообработкой устанавливают на металлической подставке, выполненной в виде полого вертикального цилиндра или конуса, имеющего кольцеобразный наружный выступ в основании, без соприкосновения с вертикальной частью подставки, при этом величина выступа превышает наружный диаметр D отливки на величину В (0,1-0,25)0 + 0,1 Н, где Н - высота отливки, причем на подставке перед установкой отливки размещают слой пористого огнеупорного адсорбента, а термообработку проводят с 1-2-часовой выдержкой при максимальной температуре.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления технологической связки из керамического полуфабриката | 1988 |

|

SU1685897A1 |

| Установка для удаления технологической связки в псевдоожиженном слое | 1981 |

|

SU976273A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХПОРОШКОВ | 1966 |

|

SU180125A1 |

| Способ удаления связки из керамических полуфабрикатов | 1977 |

|

SU727964A1 |

| Композиция для удаляемого вкладыша | 1980 |

|

SU903353A1 |

| Способ изготовления керамических изделий | 1979 |

|

SU865859A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU793957A1 |

| Способ удаления технологической связки из керамического полуфабриката | 1977 |

|

SU719989A1 |

| Способ изготовления керамических деталей | 1987 |

|

SU1458353A1 |

| СПОСОБ УДАЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СВЯЗКИ ИЗ КЕРАМИЧЕСКИХ ОТЛИВОК | 1966 |

|

SU186324A1 |

Изобретение относится к производству керамических деталей и может быть использовано при изготовлении технической кера- мики методом горячего литья под давлением. Изобретение направлено на уменьшение технологических потерь за счет повышения механической прочности заготовок. Для этого в известном способе, включающем горячее литье под давлением и удаление связки в псевдоожиженном слое адсорбента, предложено изделия размещать на подставке в виде полого вертикального цилиндра или конуса, выполненной из металла. Подставка имеет кольцеобразный наружный доступ в основании, выступающий за пределы детали по ее наружному диаметру D на расстояние В (0,1-0,25)0 + +0,1 Н, где Н - высота детали. Изделие размещают на подставке без соприкосновения с ее поверхностью. При это;. перед установкой изделий на подставке размещают слой пористого огнеупорного адсорбента. После достижения максимальной температуры удаления связки (220-300°С) осуществляют выдержку при этой температуре в течение 1-2 ч. Технологические потери составляют 4-10%. 2 ил., 2 табл. СО С

фиг. 2

| Способ удаления технологической связки из керамического полуфабриката | 1977 |

|

SU719989A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления керамических деталей | 1987 |

|

SU1458353A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прозоров Е.Н | |||

| и др | |||

| Предварительная термообработка изделий из технической керамики в псевдоожиженном слое | |||

| - Стекло и керамика, 1978, № 1, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-04-23—Публикация

1989-12-26—Подача