Область техники

Настоящее изобретение относится к способу получения алифатических аминов путем присоединения аммиака к алкенам.

Уровень техники

Большинство алифатических аминов получают аминированием спиртов или, возможно, аминированием карбонильных соединений. Только в последнее время начали использовать присоединение аммиака к алкенам по схеме

Реакция является экзотермической, хотя константа равновесия снижается с повышением температуры. Кроме того, найдены активные катализаторы, обеспечивающие достаточную скорость реакции также при температуре от 200 до 250°С, благоприятствующей смещению равновесия от алкена к амину.

Конечно, повышение давления увеличивает смещение равновесия от алкена к амину, и в большинстве выходящих в настоящее время публикаций и патентах приводится давление выше 2 МПа, а в некоторых случаях даже 70 МПа.

Скорость реакции зависит от активности катализатора, но, кроме того, и от активности алкена. Изобутен является высоко реакционноспособным, пропен реагирует медленнее, и этилен обладает наименьшей активностью. Тогда как изобутилен взаимодействует с аммиаком на катализаторе из цеолита достаточно быстро уже при температуре 250°С, для этилена требуется температура около 350°С.

Многие вещества прошли испытания в качестве гомогенных и гетерогенных катализаторов присоединения аммиака к алкенам. Наибольшее внимание было уделено катализаторам цеолитного типа. Патенты США 4307250 и 4375002 описывают в качестве катализаторов цеолиты Y- и Х-типа, включая различные модификации, которые работают в следующих условиях:

NН3/алкен

При использовании Н-морденита в качестве катализатора при температуре 300-320°С, давлении 5 МПа и молярном соотношении МНз/изобутен 3,95 конверсия изобутилена в отдельных экспериментах достигает 15-26%, но селективность конверсии в отношении трет-бутиламина сравнительно низкая и достигает 24-72%. В вышеуказанных патентных публикациях побочные продукты не описаны, но они, по-видимому, являются олигомерами изобутилена. В ЕР 0305564 А1 описан частично деалюминизированный цеолитный катализатор, имеющий большую активность и селективность, приводящий к конверсии 3,8-13,6% при температуре 220-260°С, давлении 5 МПа и молярном соотношении МНз/изобутилен, равном 4.

В DE 3326579 A1 описан способ получения амина аминированием алкена в присутствии катализатора пентазильного типа. Преимущества указанного катализатора по сравнению с Y-типом состоит в большей селективности и более низком образовании углеродистых отложений, то есть в сравнительно небольшом избытке аммиака. Давление 30 МПа считается оптимальным, и наибольшая конверсия изобутилена, 12%, достигается при температуре 330°С, давлении 59 МПа и молярном соотношении NН3/изобутилен, равном 1,5. При аминировании изобутилена по способу согласно DE 3327000 A1 на катализаторе на основе боралита при молярном соотношении NН3/изобутилен, равном 1,5, температуре 300°С и давлении 30 МПа, достигается конверсия изобутилена 17,3%.

Применение щелочных металлов и их гидридов в качестве катализаторов присоединения аммиака к алкенам описано в патенте США 2501556, где рекомендованы давления, по меньшей мере, 50 МПа и температура 100-250°С. Применение редких металлов группы VIII, в особенности палладия на носителе, в качестве катализаторов аминирования алкенов известно из патента США 3412158. Применение гомогенных катализаторов, основанных на растворах комплексов рутения и железа, при получении алифатических и ароматических аминов присоединением аммиака к олефинам при температуре 100-250°С и давлении 0,1-83 МПа описано в ЕР 0039061 В1, но результаты экспериментов оценены только количественно. Использование галогенидов аммония в качестве катализаторов вышеуказанной реакции известно из ЕР 0200923 А2, а использование органических катионобменников - из патента США 4536602.

Тем не менее, подходят только термостабильные типы на основе соединений фтора. По-видимому, другие типы катализаторов присоединения аммиака к олефинам не могут конкурировать с цеолитами. Цеолиты обладают превосходной термостабильностью и легко регенерируются воздухом при температуре 400-500°С. Некоторые из гомогенных катализаторов оказывают коррозионное действие, тогда как цеолиты практически инертны.

Большая часть патентной литературы, касающейся получения амина путем катализируемого цеолитом присоединения аммиака к олефинам, рекомендует проводить вышеуказанную реакцию при сравнительно высоком давлении. Например, в DE 3326579 A1 и DE 3327000 A1 рассматривается давление в пределах от 4 до 70 МПа, но рекомендуется давление от 20 до 30 МПа. При использовании более низкого давления, например 5 МПа (патенты США 4307250, 4375002, ЕР 0305564 A1), конверсию алкена до амина порядка 10% достигают только при большом избытке аммиака. Реакционную смесь превращают в жидкость охлаждением и непрореагировавшие исходные вещества отделяют перегонкой. Если используют больший избыток аммиака, должно быть упарено более 10 кг аммиака, имеющего высокую теплоту парообразования, на 1 кг полученного амина. При давлении 30 МПа подобная конверсия изобутилена может быть достигнута также при молярном соотношении NН3/изобутилен, равном 1,5. Однако аппараты высокого давления очень дорогостоящие, и впрыскивание жидкостей в атмосферу высокого давления требует больших энергетических затрат для приведения в действие впрыскивающих насосов.

Синтез трет-бутиламина при давлении 30 МПа также описан в Hoelderich, W.F. et al: "Synthesis of intermediate and fine chemicals on heterogenous catalysts with respect to environmental protection" Catal. Today, vol. 38, no. 2, 1997, pages 227-233, XP002161264. Из-за чрезмерно высокого давления этот синтез характеризуется высокими энергетическими потребностями (очень высокие энергетические затраты).

Описание изобретения

В настоящее время обнаружено, что можно получать алифатические амины присоединением аммиака к С2-С8 алкенам, применяя способ по настоящему изобретению, который исключает высокие тепловые затраты известных способов.

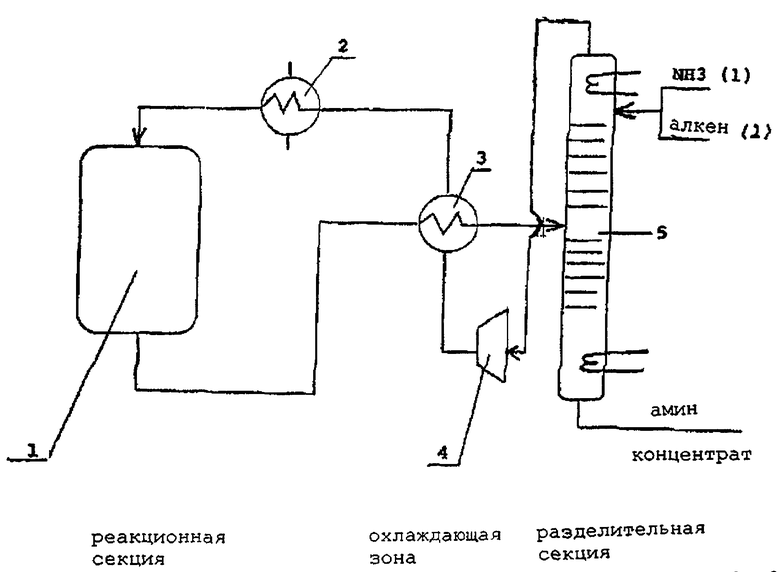

Суть способа получения алифатических аминов из аммиака и алкенов C2-C8 в газовой фазе с применением гетерогенных катализаторов состоит в том, что система синтеза включает две секции - разделительную и реакционную - которые взаимосвязаны и взаимозависимы, и одну охлаждающую зону, работающую практически при том же давлении от 2 до 8 МПа, где в верхнюю часть разделительной секции, имеющей дефлегматор, подается исходная жидкая смесь аммиака и алкена, затем смесь поступает в реакционную секцию, содержащую катализатор, где алкен частично реагирует с аммиаком, образуя амин, после этого реакционная смесь, покидающая реакционную секцию, после охлаждения в охлаждающей зоне возвращается в разделительную секцию, оборудованную встроенной насадкой для интенсификации взаимного контакта противотока жидкой и газовой фаз, где концентрат амина отделяется от реакционной смеси, при этом концентрат амина выходит через нагретый куб разделительной секции, указанный концентрат дополнительно очищают и непрореагировавшую смесь алкенов и аммиака вместе со свежими исходными соединениями возвращают на повторную переработку в газообразной форме из конденсатора данной секции в реакционную секцию.

Технологическая схема проведения процесса представлена на чертеже, где 1 - реактор, 2 - подогреватель, 3 - теплообменник-конденсатор, 4 - компрессор для рециркуляции, 5 - разделительная колонна.

Синтез аминов из алкенов и аммиака в системе из двух взаиморегулируемых секций, работающих при практически равном давлении, согласно настоящему изобретению позволяет легко осуществлять синтез при сравнительно узком интервале давления, от 2 до 8 МПа.

Термин "практически равное давление" означает, что различия давления в секциях обусловлено только потерей давления в аппаратах и трубах. Верхний предел рабочего давления обусловлен близостью критического давления аммиака или его смеси с алкеном. Функционирование разделительной секции обусловливается одновременным присутствием в ней газовой и жидкой фаз. Критическое давление аммиака равно 11,2 МПа, критическое давление, например, изобутилена равно 4,0 МПа.

Только небольшая часть аминов может быть отделена простой частичной конденсацией в разделительной секции при давлении системы. Содержание амина в смеси, покидающей реакционную (каталитическую) секцию, ограничивается равновесием и составляет всего 1-3 молярных % амина. Конверсия алкенов в амин в условиях по изобретению составляет 3-10%, и содержание амина дополнительно снижается избытком аммиака. Поэтому, согласно настоящему изобретению, эффективность выделения амина из газовой смеси предпочтительно повышается за счет встроенной насадки, которая увеличивает поверхность межфазного контакта газа и жидкости во время того, как газ и жидкость противотоком проходят разделительную секцию. Подходящая встроенная насадка состоит из клапанных, колпачковых или сетчатых тарелок; ориентированные или неориентированные насадки обладают низкой эффективностью при давлении, близком к критическому.

Противоток газа и жидкости в разделительной секции может быть гарантирован частичной конденсацией непрореагировавшей части исходной смеси алкена и аммиака в верхней части разделительной секции, возможно, также за счет подачи свежих жидких реагентов в верхнюю часть разделительной секции. Подходящая эффективность разделения, выраженная через число газ-жидкость равновесных (теоретических) тарелок, равна 10-30.

Реакционная секция реакционной системы содержит любой катализатор, который ускоряет присоединение аммиака к алкену при давлении, обусловленном функционированием разделительной секции, т.е. от 2 до 8 МПа. Температура реакции как таковая не представляет собой существенную характеристику изобретения, но она должна быть такой, чтобы вместе с данным катализатором обеспечивать практически приемлемую скорость образования амина. Нижний предел температуры 220°С определяется кинетикой, верхний предел, 320°С, определяется достижимой равновесной конверсией при давлении системы. Дополнительное условие выбора температуры представляет газовая форма смеси, покидающей реакционную секцию.

Сравнительно большое количество газообразных реагентов циркулирует в реакционной системе, тогда как через куб разделительной секции отводится жидкий сырой амин, который затем очищают обычным способом. Сырой амин содержит некоторое количество исходных веществ, т.е. алкенов и аммиака. Циркуляция газовой смеси в секциях обеспечивается подходящим нагнетающим устройством, способным работать при температуре от 80 до 120°С. При более низкой температуре реагенты будут конденсироваться. Следует отметить, что потеря давления в обеих секциях и в зоне охлаждения составляет обычно всего 3-10% относительно давления синтеза, энергозатраты на циркуляцию реагентов очень низкие. В обычных условиях синтеза амина из алкенов и аммиака при давлении от 20 до 30 МПа может быть получена более высокая конверсия алкена, но жидкая реакционная смесь должна быть очищена на отдельной линии, а выделенные исходные вещества возвращены в жидкую фазу. Реагенты, таким образом, упаривают дважды, сначала в ректификационных колоннах, затем перед поступлением в реактор. С другой стороны, теплозатраты в кубе разделительной секции для синтеза амина по настоящему изобретению очень низкие, и энергозатраты на внутреннюю циркуляцию газообразных реагентов также низкие. Энергетические расходы при синтезе по настоящему изобретению составляют примерно половину от расходов на общепринятые способы. Благодаря низким энергозатратам при синтезе аминов по настоящему изобретению можно работать также с очень низкой конверсией алкенов в реакционной секции, что важно для аминирования алкенов с низкой реакционной способностью, таких как пропилен и этилен.

Оборудование для работы при давлении от 2 до 8 МПа значительно дешевле, чем оборудование для обычного синтеза аминов при давлении от 20 до 30 МПа.

Молярное соотношение NH3/алкен, определяемое типом алкена, играет определенную роль в синтезе аминов по настоящему изобретению. Чем больше температура кипения алкена, тем большее молярное соотношение должно быть использовано. Предпочтительно молярное соотношение аммиака и алкена на входе в реакционную секцию равно от 1,5 до 20. С одной стороны, при увеличенном избытке аммиака равновесная конверсия алкенов до аминов увеличивается, с другой стороны, количество реагентов, циркулирующее в системе разделительной и реакционной секций, повышается. Если используются кислотные гетерогенные катализаторы, сильная сорбция аммиака снижает скорость присоединения. Например, если осуществляют взаимодействие изобутилена с получением трет-бутиламина, используя цеолиты ZSM-5 в реакционной секции системы и при давлении 4 МПа, скорость образования амина при молярном соотношении NН3/изобутилен, равном 4, на 30% меньше, чем при молярном соотношении, равном 2. При использовании способа по настоящему изобретению оптимальное молярное соотношение NН3/изобутилен на входе в реакционную секцию находится как раз в пределах от 2 до 4.

Большой избыток аммиака необходим при присоединении аммиака к алкенам, кипящим при более высоких температурах. Например, при получении циклогексиламина из циклогексена циркуляция газовых реагентов из разделительной в реакционную секцию при давлении 3 МПа возможна только при молярном соотношении от 15 до 20.

Предпочтительно, реакционную смесь охлаждают в охлаждающей зоне до температуры около температуры конденсации путем теплообмена со смесью, которая возвращается на повторное использование из разделительной секции в реакционную секцию.

Примеры вариантов выполнения изобретения

Пример 1

Нагнетающий насос подает свежую смесь изобутилена и аммиака в верхнюю часть разделительной секции, указанная смесь, вместе с конденсатом, вытекающим из дефлегматора, создает флегму разделительной секции. Реакционная смесь перемещается к центру разделительной секции, охлаждаясь до 120°С. Разделительная секция снабжена встроенной насадкой с эффективностью в 15 равновесных тарелок, что, наряду с коэффициентом обратного потока 0,35, является достаточным для выделения 95% трет-бутиламина из смеси. Газы, выходящие из дефлегматора, имеющие температуру 90°С, нагревают до 100°С и подают их с помощью мембранного компрессора через подогреватель в реакционную секцию, заполненную двумя литрами цеолитного катализатора типа ZSM-5 в прессованной форме, где они взаимодействуют с образованием трет-бутиламина при температуре 250°С и давлении 3,9 МПа. Конверсия изобутилена в трет-бутиламин равна 5%, и селективность составляет 99,5%. В разделительную секцию подают такое количество свежего аммиака и изобутилена, что 70 молей изобутилена и 210 молей аммиака в час поступает в реакционную секцию. Через куб разделительной секции, нагретый до 165°С, выходит жидкая смесь, содержащая 50% трет-бутиламина, примерно такое же количество изобутилена и только 0,02% димеров изобутилена.

Пример 2

Используя такое же оборудование, как в примере 1, проводят синтез 2-аминопропана из пропилена и аммиака при температуре 320°С и давлении 5 МПа. При использовании молярного соотношения NН3/пропилен, равного 4, конверсия алкенов в амин равна 3%. Разделительная секция системы синтеза работает при коэффициенте обратного потока 0,25, обеспечивая отделение 95% амина, содержащегося в смеси, выходящей из реакционной секции. В верхней части разделительной секции температура равна 95°С, куб разделительной секции нагрет до 134°С. Через куб разделительной секции отводят сырой 2-аминопропан, содержащий 7 массовых % аммиака и 18 массовых % пропилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРЕТ-БУТИЛАМИНА (ВАРИАНТЫ) | 1997 |

|

RU2114820C1 |

| СПОСОБ СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИИ Н-БУТЕНОВ В ИЗОБУТИЛЕН | 2012 |

|

RU2475470C1 |

| НЕПРЕРЫВНЫЙ СИНТЕЗ ТИТАНОСИЛИКАТНОГО ЦЕОЛИТНОГО МАТЕРИАЛА, УКАЗАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ, ФОРМОВАННОЕ ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕГО, И ИХ ПРИМЕНЕНИЕ | 2020 |

|

RU2834428C1 |

| Способ получения этиленовых аминов | 1990 |

|

SU1786021A1 |

| КАТАЛИЗАТОРЫ И СПОСОБ ГИДРОАМИНИРОВАНИЯ ОЛЕФИНОВ | 2010 |

|

RU2490064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИЭТИЛЕНДИАМИНА | 1996 |

|

RU2114849C1 |

| АЛЮМОСИЛИКАТНЫЙ ЦЕОЛИТ, СОДЕРЖАЩИЙ ПЕРЕХОДНЫЙ МЕТАЛЛ | 2009 |

|

RU2535706C2 |

| Способ олигомеризации изопентена | 2022 |

|

RU2794999C1 |

| СПОСОБ УМЕНЬШЕНИЯ ПОТЕРЬ ОЛЕФИНОВ ПРИ УДАЛЕНИИ ДИОКСИДА УГЛЕРОДА ИЗ ПОТОКА ОЛЕФИНОВ ПОСЛЕ РЕАКЦИИ ДЕГИДРИРОВАНИЯ | 2010 |

|

RU2531583C9 |

| Способ получения изопропилбензола трансалкилированием диизопропилбензолов с бензолом | 2021 |

|

RU2779556C1 |

Изобретение относится к усовершенствованному способу получения алифатических аминов присоединением аммиака к алкенам С2-8, например к изобутилену, в газовой фазе, катализируемым гетерогенным, предпочтительно цеолитным, катализатором. Способ заключается в том, что процесс ведут в системе, включающей две секции - разделительную и реакционную, которые взаимосвязаны и взаимозависимы, и одну охлаждающую зону, работающую практически при том же давлении от 2 до 8 Мпа. В верхнюю часть разделительной секции, имеющей дефлегматор, подается исходная жидкая смесь аммиака и алкена, затем смесь поступает в реакционную секцию, содержащую катализатор, например цеолитный катализатор типа ZSM-5, где алкен частично реагирует с аммиаком, образуя амин. Температуру в реакционной секции обычно поддерживают от 220 до 320°С, при этом молярное соотношение аммиака и алкена на входе в реакционную секцию, как правило, равно от 1,5 до 20. После этого реакционная смесь, покидающая реакционную секцию, охлаждается в охлаждающей зоне, предпочтительно, до температуры около температуры конденсации путем теплообмена со смесью, которая возвращается на повторное использование из разделительной секции в реакционную секцию. Охлажденная реакционная смесь возвращается в разделительную секцию, оборудованную встроенной насадкой для интенсификации взаимного контакта противотока жидкой и газовой фаз, где концентрат амина отделяется от реакционной смеси и выходит через нагретый куб разделительной секции. Указанный концентрат дополнительно очищают, и непрореагировавшую смесь алкенов и аммиака вместе со свежими исходными соединениями возвращают на повторную переработку в газообразной форме из конденсатора данной секции в реакционную секцию. Способ позволяет снизить энергетические затраты за счет снижения тепловых затрат и давления. 6 з.п. ф-лы, 1 ил.

| Способ получения алифатических низших алкиламинов | 1982 |

|

SU1342409A3 |

| Коммутатор электрического тока | 1960 |

|

SU133938A1 |

| ПРЕСС-ЭКСТРУДЕР | 2009 |

|

RU2417892C1 |

| US 4375002 A,22.02.1982 | |||

| US 5468546 A, 15.07.1997 | |||

| HOELDERICH W.F | |||

| et al | |||

| “Synthesis of intermediate and fine chemicals on heterogenius catalysts with respect to environmental protection” CATAL | |||

| TODEY, 1997, v.32, no 2, p.227-233. | |||

Авторы

Даты

2005-01-27—Публикация

2000-05-12—Подача