Объектом настоящего изобретения является графитовый катод для электролиза алюминия.

В процессе электролиза, применяемом в установках для производства алюминия, электролитическая ванна содержит катод, состоящий из нескольких расположенных бок-о-бок катодных блоков, в металлическом резервуаре, облицованном огнеупорами. Этот узел образует тигель, который - после уплотнения суспензией огнеупорной футеровки - является местом преобразования электролитического раствора в алюминий под действием электрического тока. Эта реакция происходит при температуре, которая в общем случае превышает 950°С. Чтобы выдержать тепловые и химические условия, преобладающие во время работы ванны, и удовлетворить потребность в проводимости электрического тока, катодный блок изготавливают из углеродсодержащих материалов. Эти материалы находятся в диапазоне от полуграфитизированных до графитизированных. Их формируют путем экструзии или виброуплотнения после смешения следующих исходных материалов:

либо это смесь пека, кальцинированного антрацита и/или графита в случае полуграфитизированных и графитизированных материалов, причем после смешения эти материалы обжигают приблизительно при 1200°С, и при этом графитизированный катод не содержит антрацита, катод, изготовленный из этих материалов, обычно называют "угольным катодом";

либо это смесь пека и кокса, с графитом или без графита, в случае графитов, в этом случае материалы обжигают приблизительно при 800°С, а затем графитизируют при температуре свыше 2400°С, такой катод называют "графитовым катодом".

Известно применение угольных катодов, которые, однако, имеют умеренные электрические и тепловые свойства, которые не пригодны для длительной эксплуатации в рабочих условиях электролиза в современных ваннах, особенно - при большой силе тока. Потребность в уменьшении энергопотребления и возможность увеличения силы тока, особенно в современных семействах ванн, привела к попыткам применения графитовых катодов.

Графитизирующая обработка при температуре свыше 2400°С в случае графитовых катодов позволяет увеличивать удельные электро- и теплопроводности, создавая таким образом условия для оптимизированной работы электролитической ванны. Энергопотребление уменьшается из-за падения электрического сопротивления катода. Другое преимущество падения электрического сопротивления заключается в увеличении интенсивности силы тока, подводимого в ванну, что дает возможность увеличить производство алюминия. Тогда высокое значение удельной теплопроводности катода позволяет исключить избыточное тепло, генерируемое увеличенным током. Помимо этого, ванны с графитовыми катодами показали себя менее электрически неустойчивыми, то есть имеющими меньшую флуктуацию электрических потенциалов, чем ванны с угольными катодами.

Однако обнаружилось, что ванны, оснащенные графитовыми катодами, имеют меньший срок службы, чем ванны, оснащенные угольными катодами. Ванны с графитовыми катодами выходят из строя при избыточном обогащении алюминия железом, что является результатом коррозии катодного стержня, вызываемой алюминием. Этот металл достигает стержня в результате эрозии графитового блока. Хотя наблюдалась и эрозия угольных электродов, она гораздо меньше и не влияет на срок службы ванн, которые выходят из строя по причинам, не связанным с эрозией катода.

В отличие от этого, износ графитовых электродов происходит достаточно быстро, является основной причиной выхода из строя ванн для электролиза алюминия после преждевременного истечения срока службы по сравнению со сроками службы, зарегистрированными в случае ванн, оснащенных графитовыми катодами. Так, зарегистрированы следующие скорости износа различных материалов:

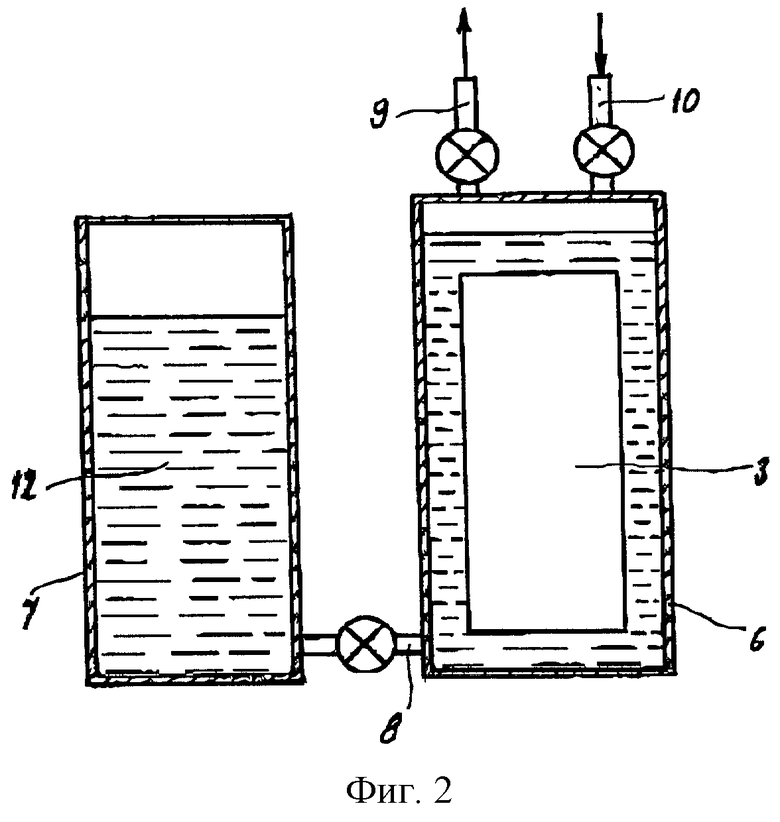

Фиг.1 изображает катодный блок 3 с катодными токоподающими стержнями 2, исходный профиль которых обозначен позицией 4. Профиль 5 после эрозии, обозначенный пунктирными линиями, показывает, что эта эрозия сосредоточена на концах катодного блока. Следовательно, скорость эрозии графитового катодного блока является его "слабым местом", так что его привлекательность с экономической точки зрения - в контексте наращивания производства - может быть дезавуирована, если нельзя увеличить срок службы.

Хотя их изготовление начинается с различных исходных материалов, угольные катоды и графитовые катоды в виде готовых изделий состоят из твердых зерен графита и существенно отличаются по параметрам термообработки, заданной для связующего вещества. Пек графитового изделия обрабатывают во время обжига изделия при температуре, близкой к 1200°С. Связующее вещество графитового катода нагревают во время графитизации до температуры свыше 2400°С, и поэтому оно превращается в графит.

Пористость угольного и графитового катода является результатом спекания связующего вещества. Однако во время работы ванн продукты электролиза, главным образом фториды натрия и алюминия, занимают эти поры. Следовательно, эти продукты вступают в контакт с угольным электродом или графитом, высвобождающимся из связующего вещества.

В документе "Chemical Abstract", т.73, №22, говорится о пропитке катодов для блокирования пор и предотвращения проникновения продуктов реакции. Эту пропитку осуществляют с использованием продуктов, отличных от пека и смолы, которые, как показывает опыт автора изобретения, не эффективны, поскольку они недостаточно увлажняют угольный электрод.

Документ JP 02283677 относится к электродам для обработки электрическим разрядом. Эти электроды пропитывают и отжигают перед тем, как подвергнуть графитизирующей термообработке при 2600-3000°С.

Документ ЕР 0562591 относится к способу пропитки угольных и графитовых блоков при комнатной температуре с использованием пеков, обработанных смолами, чтобы получить выходы годной продукции при пропитке, превышающие 40%, после карбонизации пропитывающего вещества. Этот документ не относится ни к электролизу алюминия, ни к проблеме эрозии графитовых катодов.

Документ JP 54027313 относится к электроду, пропитанному смолами, для производства хлора.

Задача изобретения состоит в том, чтобы разработать графитовый катод с увеличенным сроком службы. С этой целью такой катод содержит внутри пор своей структуры углеродсодержащий продукт, обожженный при температуре менее 1600°С и повышающий стойкость к эрозии путем защиты графитизированного связующего вещества.

Углеродсодержащий продукт вводят, внедряя его в графитовый катод, полученный известным образом.

Углеродсодержащий продукт, обожженный при температуре менее 1600°С, гарантирует, что графитизированный наполнитель в порах катода защищен и повышает стойкость катода к эрозии. Этот продукт осаждается на графитизированном связующем веществе, облицовывая, но не закрывая поры, которые необходимы для протекания продуктов, поступающих из электролитической ванны. За счет своего расположения между продуктами из ванны и графитизированным связующим веществом пропитывающий продукт предохраняет графитизированное связующее вещество от ухудшения вследствие реакции с компонентами из ванны, которые мигрируют в поры катода. Благодаря термообработке при низкой температуре по сравнению с графитом пропитывающий продукт является более стойким к воздействию компонентов из ванны.

Углеродсодержащий продукт, защищающий графитизированное вещество, выбирают из угольных пеков и нефтяных пеков.

Согласно одному варианту осуществления изобретения способ получения такого катода заключается в том, что вводят углеродсодержащий продукт в жидкой форме в поры, защищая графитизированное связующее вещество. Например, если углеродсодержащий пропитывающий продукт является угольным пеком, то его нагревают до температуры около 200°С, чтобы получить удовлетворительную вязкость.

Один способ изготовления катода в соответствии с изобретением заключается в том, что сначала получают катод известным образом из кокса - с графитом или без графита - и из пека, подвергнутого термообработке при температуре, превышающей 2400°С, помещают этот катод в автоклав после необязательного предварительного нагрева его до температуры, соответствующей температуре, при которой пропитывающий продукт имеет требуемую вязкость, создают вакуум в автоклаве, вводят пропитывающий продукт в жидкой форме в автоклав до тех пор, пока катод не окажется полностью погруженным, устраняют вакуум в автоклаве путем нагнетания сжатого газа для обеспечения, в зависимости от длительности обработки, частичного или полного заполнения пор в катоде пропитывающим продуктом, возвращают автоклав к атмосферному давлению, извлекают катод из автоклава и в заключение, после возможного охлаждения, проводят термообработку при температуре менее 1600°С, но достаточной для отверждения и/или спекания пропитывающего продукта и образования таким образом неграфитизированного угольного слоя, который защищает графитизированное связующее вещество от эрозии.

Цель термообработки, проводимой после пропитки, состоит в том, чтобы стабилизировать пропитывающий продукт. Это может оказаться необходимым в специализированных семействах электролизных ванн или во время предварительного нагрева электролизной ванны и во время работы последней.

Можно отметить, что пропитку можно проводить на всем катоде или только на его части. Когда требуется лишь частичная пропитка, необходимо сделать поверхность обрабатываемого блока непроницаемой или лишь частично погрузить блок в пропитывающую жидкость.

Чтобы усилить воздействие обработки, можно, при желании, провести несколько последовательных циклов пропитки и обжига.

В любом случае изобретение можно будет лучше понять с помощью нижеследующего описания, приводимого со ссылками на прилагаемые чертежи, представляющие - в качестве неограничительного примера - графитовый катод и устройство для пропитки катода, причем

фиг.1 представляет условное изображение катода,

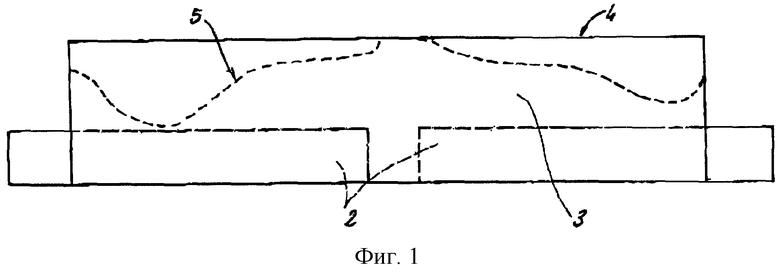

фиг.2 - изображение устройства для пропитки катода углеродсодержащим продуктом.

Фиг.1 была описана выше, чтобы показать профиль эрозии графитового катода после работы в течение некоторого времени.

Фиг.2 изображает устройство для пропитки, содержащее автоклав 6, предназначенный для заключения в нем графитового катода 3. Этот автоклав 3 может быть соединен посредством линии 8 с резервуаром 7 для хранения углеродсодержащего пропитывающего продукта, а также посредством линии 9 - с источником вакуума и посредством линии 10 - с источником сжатого газа.

После того, как графитовый блок, предназначенный для образования катода, получен обычным образом с проведением операции графитизации при температуре, превышающей 2400°С, этот катодный блок 3 помещают в автоклав 6. Углеродсодержащий продукт 12 хранят в резервуаре 7 и подвергают необязательному нагреву, чтобы перевести в жидкое состояние с достижением вязкости, гарантирующей, что он легко проникнет в поры катода. Графитовый блок 3 и автоклав нагревают до одинаковой температуры.

Вакуум в автоклаве 6 создают, открывая линию 9.

Поддерживая вакуум в автоклаве, вводят углеродсодержащий продукт 12 в автоклав 6 до тех пор, пока графитовый блок 3 не окажется полностью погруженным. Поскольку после этого линию 8 закрывают, вакуум устраняют путем нагнетания сжатого газа через линию 10. Под воздействием создаваемого таким образом гидростатического давления пропитывающий продукт проникает в поры в изделии. Длительность обработки рассчитывают так, чтобы обеспечить полное или частичное заполнение пор в изделии.

И наконец, возвращают давление к атмосферному давлению, извлекают графитовый блок 3 из автоклава и охлаждают, если это необходимо. После этого можно подвергнуть графитовый блок операции термообработки при температуре менее 1600°С, причем эта термообработка зависит от природы углеродсодержащего продукта 12.

Ниже приводится пример обработки графитового катода.

Пример

Полностью графитовый катод, имеющий размеры 650×450×3300 мм, пропитывают пропитывающим пеком. Пропитывающий пек является угольным пеком, имеющим температуру Меттлера 95°С и количество не растворимого в толуоле вещества менее 6%. Пек предварительно нагревают до температуры 200°С. Сразу же после достижения этой температуры автоклав вакуумируют до получения остаточного вакуума менее 10 мм ртутного столба (760 мм ртутного столба=101,300 Па). Затем вводят горячий пек в автоклав посредством всасывания. При катоде, погруженном в пек, закрывают впускной клапан и подают газообразный азот в автоклав под давлением 10 бар (1 бар=105 Па). После нагнетания давления в автоклаве в течение одного часа его открывают, а изделие охлаждают.

Сравнение масс катода до и после обработки показывает расчетное увеличение массы на 19%. Теоретический расчет на основании пористости изделия и плотности пропитывающего пека делает возможным вывод о том, что при таком поглощении все поры катода заполнены пропитывающим веществом. Затем изделие обжигают в восстановительной атмосфере при температуре, близкой к 1000°С. Операция обжига приводит к тому, что поры снова открываются, и в них остается часть пропитывающего продукта. Ниже проводится сравнение характеристик пропитанного катода с характеристиками непропитанного катода.

После обжига увеличение массы составляет 9,5%, а увеличение прочности на изгиб очень велико, и это доказывает, что микротрещины закупорены пропитывающим пеком, и тем самым доказывает хорошее растекание пропитывающего пека по графитизированному пеку.

Из вышеизложенного очевидно, что изобретение позволяет значительно улучшить существующую методику путем обеспечения графитового катода обычной структуры, электрические свойства и свойства удельной теплопроводности которого полностью сохраняются, а износ которого значительно ограничен по сравнению с обычным катодом.

Излишне говорить, что изобретение не сводится к одному конкретному варианту осуществления этого катода, ни к одному пути реализации способа, описанных выше в качестве примеров, наоборот, изобретение охватывает все их варианты. Так, в частности, чтобы подвергнуть графитовый катод нескольким последовательным обработкам, можно использовать несколько разных углеродсодержащих продуктов или проводить обработку только на одной поверхности блока, например - на поверхности, соответствующей концам катода, не выходя при этом за рамки объема притязаний изобретения. Создание вакуума, нагнетание давления или полное погружение не обязательны, если требуется проводить термообработку путем окунания или локализованную термообработку предварительно определенной области катода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАФИТОВЫЙ КАТОД ДЛЯ ЭЛЕКТРОЛИЗА АЛЮМИНИЯ | 2000 |

|

RU2245395C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА С ПОВЫШЕННОЙ АБРАЗИВНОЙ СТОЙКОСТЬЮ | 2010 |

|

RU2443623C1 |

| УГЛЕРОДНОЕ ИЗДЕЛИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ И ЕГО ИСПОЛЬЗОВАНИЕ | 2011 |

|

RU2546268C2 |

| ГРАФИТОВЫЙ ЭЛЕКТРОД ДЛЯ ПЕЧЕЙ ЭЛЕКТРОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ, ЭЛЕКТРОДНАЯ КОЛОННА И СПОСОБ ИЗГОТОВЛЕНИЯ ГРАФИТОВЫХ ЭЛЕКТРОДОВ | 2005 |

|

RU2374342C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО БЛОКА ДЛЯ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И КАТОДНЫЙ БЛОК | 2011 |

|

RU2556192C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| КАТОДНЫЙ КОЛЛЕКТОРНЫЙ СТЕРЖЕНЬ ДЛЯ УЛУЧШЕНИЯ ТЕПЛОВОГО БАЛАНСА | 2000 |

|

RU2239007C2 |

| ГРАФИТИЗИРОВАННЫЙ КАТОДНЫЙ БЛОК С ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТЬЮ | 2012 |

|

RU2586381C2 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| КАТОДЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ С ПАЗОМ НЕПЛОСКОЙ КОНФИГУРАЦИИ | 2006 |

|

RU2403324C2 |

Изобретение относится к области металлургии, а именно к графитовым катодам, используемым при производстве алюминия электролизом. Предложен пропитанный графитовый катод для электролиза алюминия и способ его изготовления. Катод содержит в порах пропитывающий продукт и термически обработанный, при этом в качестве пропитывающего продукта он содержит углеродсодержащий продукт и термически обработан при температуре менее 1600°С для обеспечения сопротивления эрозии за счет защиты образовавшегося графитизированного связующего вещества. Способ включает получение графитового катода, его пропитку погружением в пропитывающий продукт в вакууме и термическую обработку, при этом графитовый катод получают из кокса, с графитом или без графита, и из пека, перед пропиткой его подвергают обжигу при температуре, превышающей 2400°С, пропитку осуществляют углеродсодержащим продуктом при температуре его вязкого состояния, а термическую обработку пропитанного катода проводят при температуре менее 1600°С, но достаточной для отверждения и/или спекания пропитывающего продукта и образования неграфитизированного угольного слоя для защиты графитизирующего связующего вещества от эрозии. Технический результат - увеличение срока службы графитового катода. 2 с. и 2 з.п. ф-лы, 2 табл., 2 ил.

| WO 9424337 А, 27.10.1994 | |||

| ВЕТЮКОВ М.М | |||

| и др | |||

| Электрометаллургия алюминия и магния, Москва, Металлургия, 1987, с.56-63 | |||

| СПОСОБ ОБРАБОТКИ СОСТАВНОГО ЭЛЕМЕНТА НА ОСНОВЕ УГЛЕРОДА ЭЛЕКТРОЛИТИЧЕСКОЙ ЯЧЕЙКИ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ, ПРЕДВАРИТЕЛЬНО СПЕЧЕННЫЙ АНОД, ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА | 1994 |

|

RU2111287C1 |

| СПОСОБ ОЧИСТКИ ПОЛЫХ ИЗДЕЛИЙ | 2013 |

|

RU2552450C1 |

| US 4308115 А, 29.12.1981. | |||

Авторы

Даты

2005-01-27—Публикация

2000-02-01—Подача