Объектом настоящего изобретения является графитовый катод для электролиза алюминия.

В процессе электролиза, применяемом в большинстве установок для производства алюминия, электролитическая ячейка содержит катодное дно, состоящее из нескольких расположенных бок-о-бок катодных блоков, в металлическом резервуаре, облицованном огнеупорами. Этот узел образует тигель, который после защиты от утечек облицовочной пастой является местом преобразования электролитического раствора в алюминий под действием электрического тока. Эта реакция происходит при температуре, которая в общем случае превышает 950°С.

Чтобы выдержать температурные и химические условия, преобладающие во время работы электролитической ячейки, и удовлетворить потребность в проводимости электрического тока, катодный блок изготавливают из углеродистого материала. Эти материалы находятся в диапазоне от полуграфитизированных до графитизированных. Их формируют путем экструзии или виброуплотнения после смешения следующих исходных материалов:

либо это смесь пека, кальцинированного антрацита и/или графита в случае полуграфитизированных и графитизированных материалов, причем после смешения эти материалы обжигают приблизительно при 1200°С, и при этом графитизированный катод не содержит антрацита, катод изготовленный из этих материалов обычно называют угольным катодом;

либо это смесь пека и кокса, с графитом или без графита, в случае графитов, при этом материалы обжигают приблизительно при 800°С, а затем графитизируют при температуре свыше 2400°С, этот катод называют графитовым катодом.

Известно применение угольных катодов, которые, однако, имеют умеренные электрические и тепловые свойства, которые не пригодны для длительной эксплуатации в рабочих условиях электролиза в современных электролитических ячейках, особенно - при большой силе тока. Потребность в уменьшении энергопотребления и возможность увеличения силы тока, в частности - в современных установках, способствовала применению графитовых катодов.

Графитизирующая обработка при температуре свыше 2400°С в случае графитовых катодов позволяет увеличивать удельные электро- и теплопроводности, создавая таким образом удовлетворительные условия для оптимизированной работы электролитической ячейки. Энергопотребление уменьшается из-за падения электрического сопротивления катода. Другое преимущество падения электрического сопротивления заключается в увеличении силы тока, подводимого в ячейку, что дает возможность увеличить производство алюминия. Тогда высокое значение удельной теплопроводности катода позволяет исключить избыточное тепло, генерируемое за счет увеличения силы тока. Помимо этого, ячейки с графитовыми катодами показали себя менее электрически неустойчивыми, то есть, имеющими меньшую флуктуацию электрических потенциалов, чем ячейки с угольными катодами.

Однако обнаружилось, что ячейки, оснащенные графитовыми катодами, имеют меньший срок службы, чем ячейки, оснащенные угольными катодами. Ячейки с графитовыми катодами выходят из строя при избыточном обогащении алюминия железом, что является результатом воздействия алюминия на катодный стержень. Этот металл воздействует на стержень в результате эрозии графитового блока. Хотя наблюдалась и эрозия угольных электродов, она гораздо меньше и не влияет на срок службы ячеек, которые выходят из строя по причинам, не связанным с эрозией катода.

В отличие от этого, износ графитовых электродов происходит достаточно быстро, чтобы стать основной причиной выхода из строя ячеек для электролиза алюминия после преждевременного истечения срока службы по сравнению со сроками службы, зарегистрированными в случае ячеек, оснащенных графитовыми катодами. Так, зарегистрированы следующие скорости износа различных материалов:

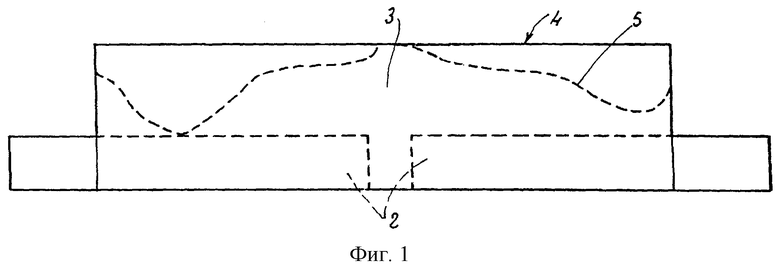

Один чертеж из прилагаемых условных чертежей показывает катодный блок 3 с катодными стержнями 2 для подачи электрического тока, исходный профиль которых обозначен позицией 4. Профиль 5 после эрозии, обозначенный пунктирными линиями, показывает, что эта эрозия сосредоточена на концах катодного блока.

В документе FR 2117960 раскрыта сущность катода для получения алюминия путем электролиза. Этот катод получен из нескольких блоков, изготовленных из полуграфитизированного угля, с отличающимися друг от друга удельными сопротивлениями. Эта конструкция, сложная из-за размещения блоков бок-о-бок и электрически прерывистая, что является результатом упомянутого размещения, характеризуется не уменьшением эрозии, поскольку катоды этого типа не чувствительны к эрозии, а уменьшением набухания дна в центральной области.

Следовательно, скорость эрозии графитового катодного блока является его "слабым местом", так что его привлекательность с экономической точки зрения в контексте наращивания производства может быть дезавуирована, если нельзя увеличить срок службы.

Расчет плотностей тока в катоде показывает, что они выше в направлении выхода из катодных стержней. Эти плотности токов увеличиваются по мере уменьшения электрического сопротивления катода. Таким образом, профиль эрозии каждого катода и, в частности, большие износы, наблюдаемые на концах катодов, соответствуют областям высоких плотностей тока в катоде.

Поэтому поставленная задача состоит в уменьшении эрозии катодов, изготовленных из графита, в частности, в концевых областях катодов.

Цель заключается в том, чтобы разработать графитовый катод со сроком службы, увеличенным путем ограничения эрозии, которая происходит на его концах.

С этой целью, при реализации катода в соответствии с изобретением, катод, изготовленный из графита, является единым блоком, а его удельное электрическое сопротивление не одинаково вдоль его продольной оси, причем это удельное сопротивление в концевых областях катода больше, чем в центральной области последнего. Среднее удельное сопротивление изделия будет соответствовать оптимизированной работе электролитической ячейки. Большее удельное сопротивление в концевых областях катода создает линии тока к центру ячейки. По этой причине, уменьшаются высокие плотности тока, обычно регистрируемые в направлении к выходу катодных стержней, замедляя таким образом механизм эрозии в этих областях. Поэтому срок службы ячейки увеличивается. Отметим, что концевые области катода могут располагаться на протяжении примерно от 0 до 800 мм от каждого конца.

Согласно одной возможности, во время операции графитизации концевые области катода доводятся до температуры порядка 2200-2500°С, тогда как центральная область доводится до температуры порядка 2700-3000°С.

В соответствии с первым конкретным вариантом осуществления, различие в термообработке в концевых областях и в центральной области катода получено путем ограничения термоизоляции графизитизационной печи и/или путем расположения теплоотводов в концевых областях катодов для увеличения тепловых потерь.

В соответствии с еще одним конкретным вариантом осуществления, различие в термообработке в концевых областях и в центральной области катода получено путем локального изменения линий тока, а значит и возникающего в результате этого эффекта Джоуля, во время операции графитизации.

Можно объединить эти два явления во время одной и той же операции графитизации.

В соответствии с конкретным вариантом осуществления катода согласно изобретению, в случае, когда операцию графитизации проводят одновременно для нескольких катодов, расположенных параллельно друг другу внутри печи, например - печи Ачесона (Acheson), в которой катоды отделены друг от друга набивкой в виде резистивных зерен, например - гранул угля или кокса, различие в термообработке между концевыми областями и центральной областью получено путем изменения удельного сопротивления резистивных зерен между двумя катодами и/или путем расположения теплоотводов в концевых областях.

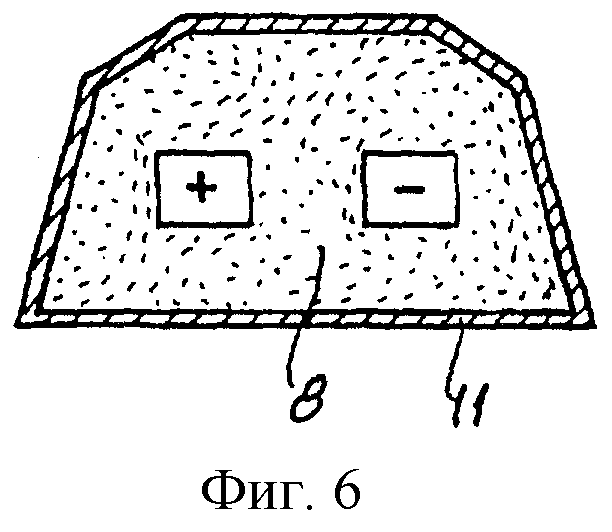

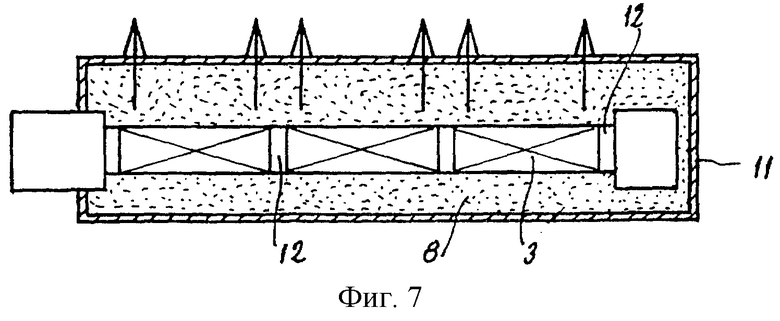

В любом случае, изобретение можно будет лучше понять, используя нижеследующее описание, приводимое со ссылками на прилагаемые условные чертежи, представляющие - в качестве неограничительных примеров - катод в соответствии с изобретением, причем фиг.1 представляет изображение катода с более подробным обозначением эрозии последнего после работы в течение некоторого времени;

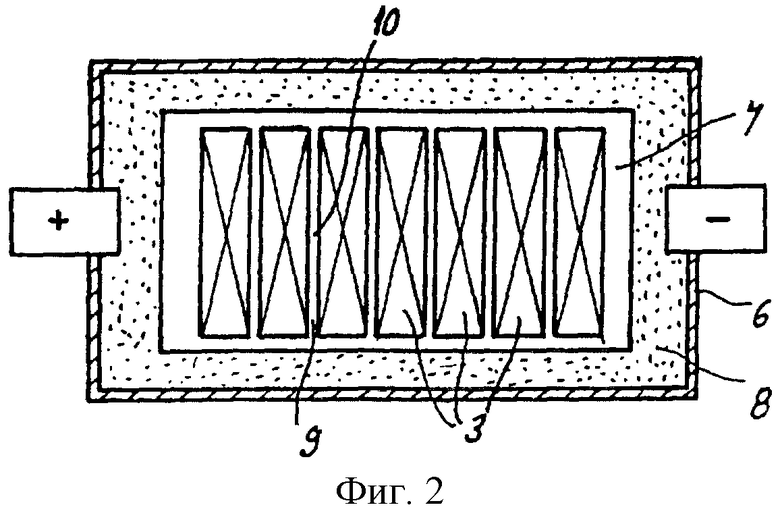

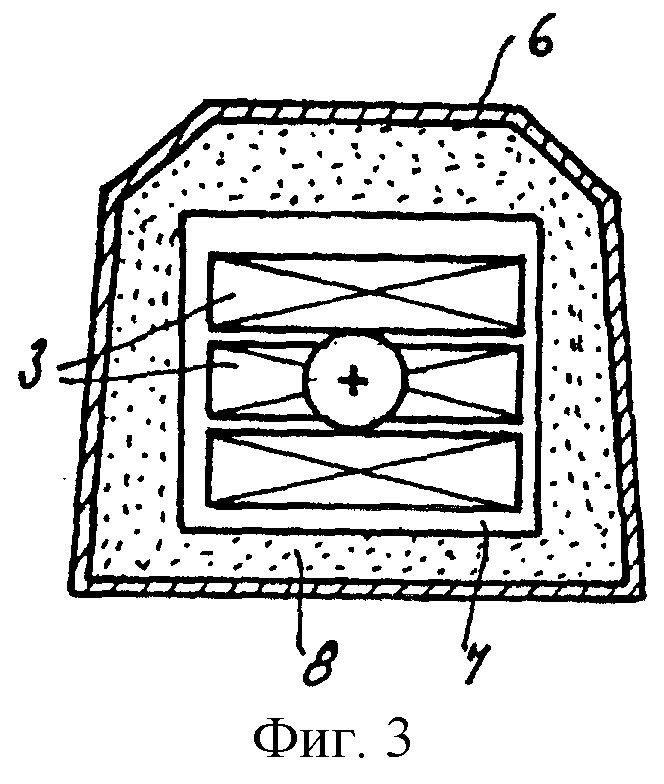

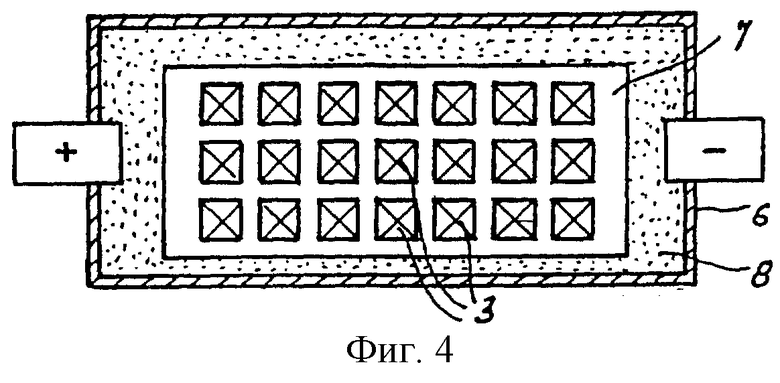

фиг.2-4 - три вида, соответственно, сверху, спереди и сбоку, графитизационной печи Ачесона;

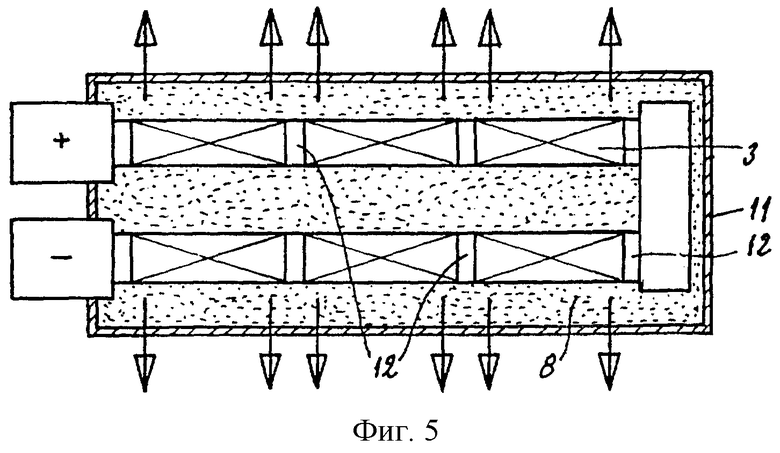

фиг.5, 6 и 7 - три вида, соответственно, сверху, спереди и сбоку, графитизационной печи продольного типа.

Фиг.2-4 изображают печь 6 Ачесона, в которой несколько катодов 3 расположены параллельно друг другу, а между разными катодами расположены резистивные зерна 7. Эти резистивные зерна могут состоять, например, из гранул угля или кокса. Весь узел расположен внутри теплоизолирующих зерен 8. Для проведения операции графитизации, внутрь печи подводят электрическую энергию, при этом нагрев является результатом эффекта Джоуля. В печи этого типа линии тока перпендикулярны оси катодов 3. Для уменьшения нагрева в концевых областях катодов 3, удельное сопротивление резистивных зерен в областях 9, соответствующих концевым областям катодов 3, больше, чем в области 10, соответствующей центральной части катодов. Можно также уменьшить толщину теплоизолирующих зерен 8 в концевых областях катодов, чтобы способствовать явлению ограничения температуры графитизации в этих концевых областях за счет тепловых потерь.

Фиг.5 представляет печь 11 продольного типа, в которой несколько электродов расположены конец к концу, а между соседними катодами расположена графитизационная прокладка 12. Графитизационные прокладки имеют наинизшее возможное удельное сопротивление, чтобы избежать нежелательного нагрева на стыке между катодами. Кроме того, тепловые потери, показанные стрелками создаются в концевых областях катодов за счет обеспечения уменьшенной толщины теплоизолятора 8 и/или наличия теплоотводов, которые могут быть выполнены из графита, а также могут быть расположены перпендикулярно катодам и обращены к охлаждаемым областям.

Из вышеизложенного очевидно, что изобретение позволяет значительно улучшить существующую методику путем обеспечения катода обычной структуры, полученного с помощью известных средств, и имеющего удельное сопротивление в его концевых областях выше, чем в его центральной области, что дает возможность уменьшить плотность тока в катоде на его концах и увеличить эрозионную стойкость в этих концевых областях.

Изобретение относится к области металлургии, а именно к графитовым катодам, используемым при производстве алюминия электролизом. Предложен графитовый катод для электролиза алюминия, полученный графитизацией катодного блока из углеродистого материала, при этом катод выполнен в виде единого блока с различным удельным электрическим сопротивлением вдоль его продольной оси, при этом удельное электрическое сопротивление в концевых областях катода больше, чем в его центральной области. Технический результат - увеличение срока службы графитового катода за счет увеличения эрозионной стойкости в концевых областях катода. 5 з.п. ф-лы, 7 ил., 1 табл.

| СПОСОБ СОПРОВОЖДЕНИЯ ЦЕЛИ МОНОИМПУЛЬСНОЙ РАДИОЛОКАЦИОННОЙ СТАНЦИЕЙ | 1997 |

|

RU2117960C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1994 |

|

RU2073749C1 |

| ВЕТЮКОВ М.М., Электрометаллургия алюминия и магния, Москва, Металлургия, 1987, с.80-81, 97 | |||

| СПОСОБ ВЫРАБОТКИ КОНСЕРВОВ "ОКОРОК ЖАРЕНЫЙ С ЛУКОМ" | 2008 |

|

RU2351192C1 |

| US 4046650 A, 06.09.1977. | |||

Авторы

Даты

2005-01-27—Публикация

2000-02-01—Подача