Изобретение относится к измерительной технике и касается способа контроля формы прокатываемой полосы.

Основными контролируемыми параметрами при прокатке металлических полос являются толщина, ее поперечная и продольная разнотолщинность, характеризуемые профилем полос, а также форма и плоскостность (планшетность) полос. В связи с тем, что в прокатном производстве нет единой определенности в применении терминов профиля, формы и плоскостности, а в различных литературных и патентных публикациях можно встретить разное толкование их применения, ниже даются (в целях однозначного смыслового понимания) краткие определения используемых терминов.

Профилем полосы является мера поперечного изменения толщины. Основные технологические параметры, которые оказывают влияние на профиль, это термическая и механическая бочка, а также упругое сплющивание рабочих валков.

Форма полосы характеризует поперечное изменение удлинения по ширине прокатываемой полосы. Поперечное изменение удлинения происходит в том случае, когда процент обжатия по ширине изменяется и соответствующие опережения по ширине не равны. Основной причиной, приводящей к этому, являются несоответствующий входящий профиль полосы, вместе с теми же параметрами, которые оказывают влияние на профиль. Форма полосы оценивается при прокатке на прокатном стане. Прокатка проводится при натяжение, создаваемое дополнительной внешней нагрузкой.

Регулировать форму прокатываемой полосы можно тепловой (дифференцированная подача смазочно охлаждающей жидкости по длине рабочих валков), силовой (дополнительный изгиб или противоизгиб рабочих валков) или совместной профилировкой прокатных валков. Плоскостностью полосы является ее способность лежать на ровной идеальной поверхности без применения дополнительной внешней нагрузки. Для оценки плоскостности возможно применение пороговых величин внешней нагрузки. Она оценивается на стенде после прокатки.

Плоскостность связана с формой таким образом, что любое поперечное изменение давления может привести к образованию дефектов (волн) на полосе, если удалить натяжение, применяющееся при прокатке, например на измерительном стенде после проката или снятии, снижении натяжения на стане. При изменении профиля изменяется форма и соответственно плоскостность. И обратно, изменение формы может привести к изменению профиля.

Таким образом, в процессе прокатки контролируется форма прокатываемых полос, по замерам которой производится корректировка процесса и оценивается плоскостность готовых полос. Вместе с тем форма полос имеет производственное значение как важный параметр, оказывающий влияние не только на конечный продукт, но и в первую очередь на производительность оборудования. Несоответствующая форма снижает скорости прокатки, а при достижении критических значений происходит дестабилизация процесса, вплоть до остановки, из-за обрывов и т.д.

Известен способ оптического контроля формы прокатываемой полосы, заключающийся в сканировании поверхности прокатываемой полосы в поперечном ее направлении световым лучом, определении заданных параметров отдельных точек данного луча на указанной поверхности и сравнении данных параметров с эталонными (RU №2179328, G 02 B 21/00, опубл. 10.02.2002).

Известный способ заключается в том, что предварительно сканируют световым пучком эталонную поверхность, а затем по тем же траекториям сканируют исследуемую поверхность, при этом последовательно сканируют каждую точку как исследуемой, так и эталонной поверхности, по меньшей мере, первым и вторым световым пучком, причем указанные световые пучки разделяют на два параксиальных луча, один из которых сдвигают относительно других по частоте и в пространстве вдоль первой оси в первом световом пучке и вдоль ортогональной ей второй оси во втором световом пучке, при этом измеряют разность фаз отраженных лучей для выбранного количества точек сканируемой поверхности, аппроксимируют данные о разности фаз отраженных лучей, полученные при сканировании эталонной поверхности, двумерными полиномами, затем осуществляют двумерное интегрирование указанных аппроксимированных данных вдоль траекторий перемещения световых пучков и аппроксимируют указанные проинтегрированные данные двумерными полиномами, затем корректируют данные о разности фаз отраженных лучей, полученные при сканировании исследуемой поверхности, на основе упомянутых аппроксимированных данных о разности фаз отраженных лучей в соответствующих точках эталонной поверхности, осуществляют двумерное интегрирование упомянутых скорректированных данных, полученных при сканировании исследуемой поверхности, вдоль траекторий перемещения световых пучков, корректируют указанные проинтегрированные данные на основе упомянутых аппроксимированных и проинтегрированных данных о разности фаз отраженных лучей в соответствующих точках эталонной поверхности, после чего строят изображение и/или определяют параметры профиля исследуемой поверхности.

Недостатками данного способа являются его аппаратная сложность и трудоемкость в алгоритмическом решении, не позволяющие получать итоговые показатели в экспресс-режиме, которые можно было бы использовать в качестве корректирующих параметров и параметров управления технологическим процессом прокатки полосы, контроль которой производится в текущем времени.

Настоящее изобретение направлено на расширение арсенала аппаратных средств, позволяющих на новом алгоритме осуществлять контроль за формой прокатываемой полосы с одновременной выдачей сигналов управления процессом прокатки этой полосы.

Достигаемый при этом технический результат заключается в повышении достоверности и временной эффективности способа контроля формы прокатываемой полосы, позволяющих использовать результаты контроля в качестве сигналов управления процессом прокатки этой полосы.

Указанный технический результат достигается тем, что в способе лазерного контроля формы прокатываемой полосы, заключающийся в сканировании поверхности прокатываемой полосы в поперечном ее направлении лазерном лучом, определении заданных параметров отдельных точек данного луча на указанной поверхности и сравнении данных параметров с эталонными, отличающийся тем, что при сканировании обеспечивают проекцию лазерного луча на поверхность прокатываемой полосы, осуществляют видеозахват проекции этого луча на поверхности прокатываемой полосы и точки близлежащей кромки прокатываемой полосы, далее полученное видеоизображение проекции лазерного луча разбивают на заданное количество интервалов по ширине проката и для каждого интервала полученное видеоизображение разлагают на линию самых крайних точек проекции луча, входящих в проекцию, линию самых ярких точек внутри проекции луча, линию самых крайних точек проекции луча, выходящих из зоны измерения, и производят съем координат составляющих линий, и далее по снятым координатам производят расчет обобщающего параметра SARK, оценивающего форму (плоскостность) проката по формуле

Syi=Ypi×Ynoi=ly;

Sxi=((Ynoi+Xnoi)/2)× (Xpi-Ypi)=Ix;

S=Sxi+Syi=I;

SARK(i, j)=I

где Ypi - координата линии самых ярких точек внутри диапазона проекции светового луча в i-ой точке по ширине проката;

Xpi - координата линии самых крайних точек световой проекции луча, выходящих из зоны измерения, в i-ой точке по ширине проката;

Ynoi - нормированная координата линии самых ярких точек внутри диапазона проекции светового луча в i-ой точке по ширине проката;

Хnоi - нормированная координата линии самых крайних точек световой проекции луча, выходящей из зоны измерения, в i-ой точке по ширине проката;

Z(ij) - величина суммирующая координаты Ynoi и Xnoi.

Указанные признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность получения требуемого технического результата.

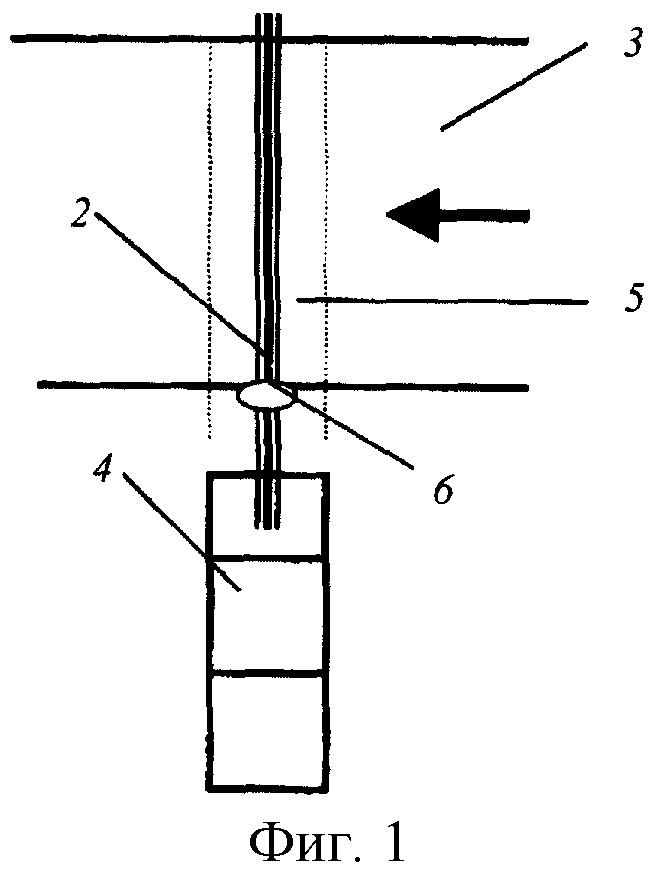

На фиг.1 - схема сканирующей системы по отношению к прокатываемой полосе, вид сверху;

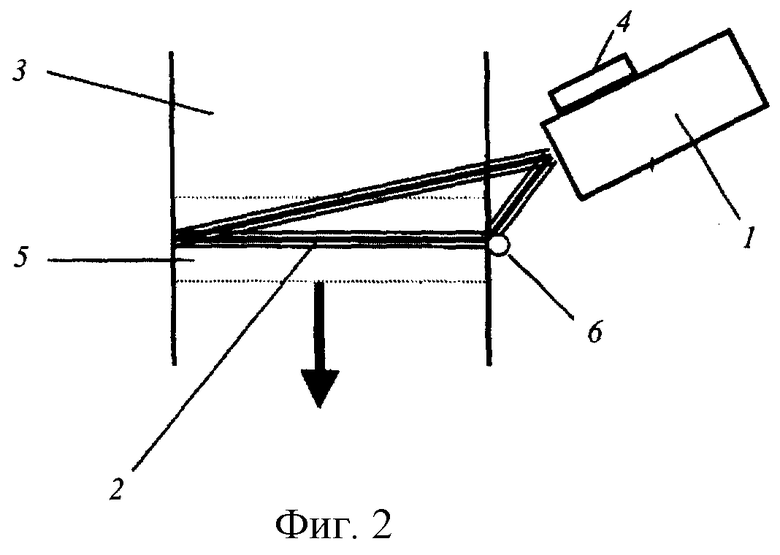

фиг.2 - то же, что на фиг.1, вид сбоку;

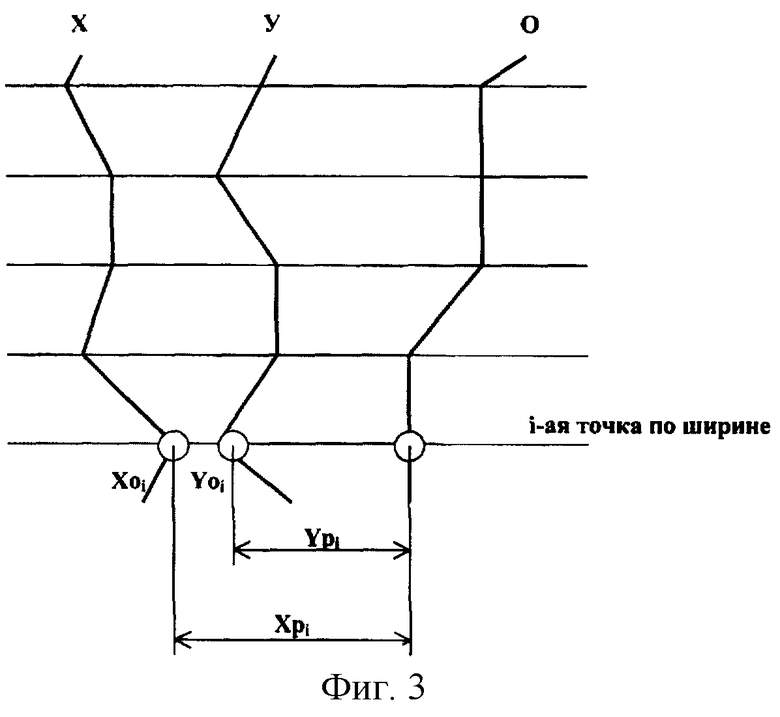

фиг.3 - схема разложения видеоизображения на составляющие линии;

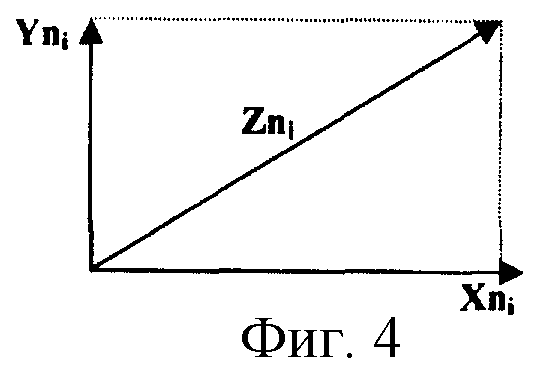

фиг.4 - иллюстрация расчета суммирующей координаты Zni;

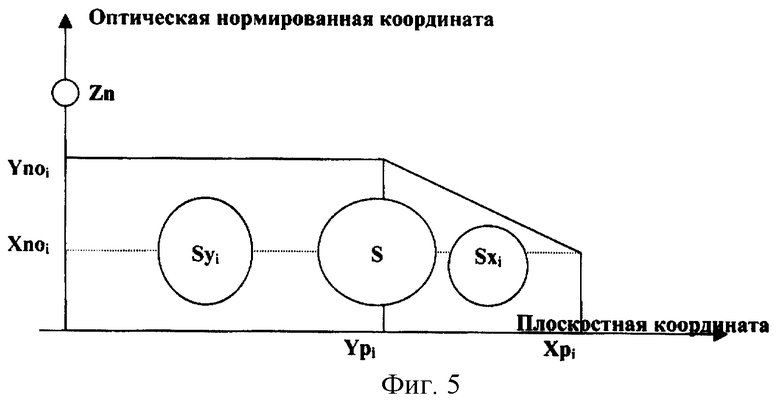

фиг.5 - иллюстрация геометрической интерпретации;

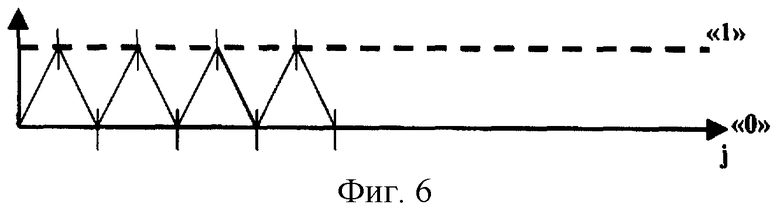

фиг.6 - график сравнения скорости движения сигнала Wi с эталонным значением (первый пример эталона);

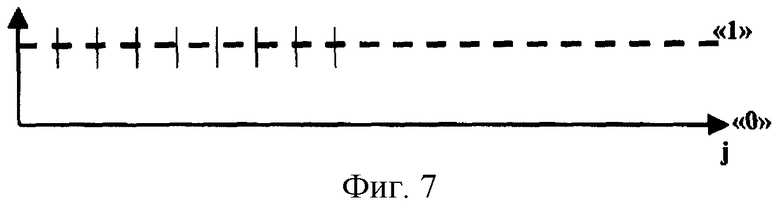

фиг.7 - то же, что на фиг.6, второй пример эталона;

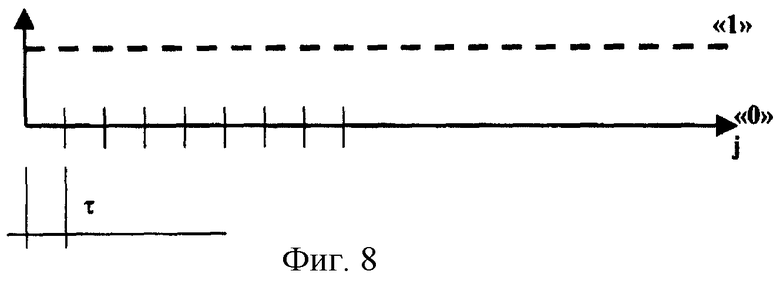

фиг.8 - то же, что на фиг.6, третий пример эталона;

Согласно настоящему изобретению способ лазерного контроля формы прокатываемой полосы заключается в сканировании поверхности прокатываемой полосы в поперечном ее направлении световым лучом, определении заданных параметров отдельных точек данного луча на указанной поверхности и сравнении данных параметров с эталонными. При сканировании осуществляют развертку светового луча в прямую линию с обеспечением проекции этого луча на поверхности прокатываемой полосы, затем осуществляют видеозахват зоны проекции данного луча на участке контролируемой поверхности и точки близлежащей кромки прокатываемой полосы, разбивают зону измерения светового луча на заданное количество интервалов и для каждого интервала полученное видеоизображение разлагают на составляющие точки, формирующие соответственно линию самых крайних точек световой проекции луча, входящей в зону измерения, линию самых ярких точек внутри области проекции светового луча и линию самых крайних точек световой проекции луча, выходящей из зоны измерения, для определения их координат по длине поверхности проката, производят нормирование координат линий самых ярких точек внутри зоны измерения и самых крайних точек световой проекции луча, выходящей из зоны измерения, и определяют значение суммирующей координаты, являющейся результирующей скоростью нормированных оптических координат, по которой с учетом координат точек линий самых ярких точек внутри зоны измерения и самых крайних точек световой проекции луча, выходящей из зоны измерения, путем геометрической интерпретации определяют обобщающий параметр формы прокатываемой полосы SARK(i, j) по следующей формуле:

Syi=Ypi×Ynoi=ly;

Sxi=((Ynoi+Xnoi)/2)× (Xpi-Ypi)=Ix;

S=Sxi+Syi=I;

SARKi, j)=I

где Ypi - координата линии самых ярких точек внутри диапазона проекции светового луча в i-ой точке по ширине проката;

Xpi - координата линии самых крайних точек световой проекции луча, выходящих из зоны измерения, в i-ой точке по ширине проката;

Ynoi - нормированная координата линии самых ярких точек внутри диапазона проекции светового луча в i-ой точке по ширине проката;

Хnоi - нормированная координата линии самых крайних точек световой проекции луча, выходящей из зоны измерения, в i-ой точке по ширине проката;

Z(i, j) - величина суммирующая координаты Ynoi и Хnоi.

Ниже приводится рассмотрение конкретного примера реализации способа по настоящему изобретению.

Предлагаемый способ заключается в следующем.

Для реализации способа используется сканирующая система, представленная на фиг.1 и 2. Источником лазерного излучения 1 производится оптическая развертка луча в прямую линию 2, которая проецируется на поверхности прокатываемого (контролируемого) метала 3.

Приемная система 4 производит видеозахват зоны проекции лазерного луча 5 на контролируемой поверхности и точки 6 близлежащей кромки прокатываемой полосы. В качестве источника лазерного излучения применяется гелийнеоновый лазер ГН15, ГН25 с встроенной в него зеркальной линзой, производящей развертку пучка лазера в прямую линию, причем толщина развертки регулируется в диапазоне от 4 до 12 мм в зависимости от требований условий прокатки и измерения, таких как скоростной режим работы, фоновая освещенность и др. В качестве приемной системы используется любая система видеозахвата, позволяющая производить видеонаблюдение диапазона контролируемой полосы в реальном масштабе времени с частотой 25-50 Гц, с передачей информации в блок обработки вычислительной техники (не показан). В качестве вычислительной техники применяется персональный компьютер, оснащенный блоком приема и оцифровки изображения с соответствующим программным обеспечением, осуществляющим в соответствии с заданным алгоритмом обработку данных.

Полученное видеоизображение проекции лазерного луча разлагается на следующие составляющие линии (фиг.3):

- “О” - линия самых крайних точек лазерной проекции луча, входящей в зону измерения;

- “Y” - линия самых ярких точек внутри зоны измерения;

- “X” - линия самых крайних точек лазерной проекции луча, выходящей из зоны измерения.

Затем производится разбивка области проекции лазерного луча на i интервалов по ширине проката. Причем количество интервалов разбивки по ширине может составлять от 0 до 600 и более в зависимости от углов установки сканирующей системы и характеристик приемной системы.

Производится съем координат, составляющих лазерные проекции линий:

- Yo(i, j) - координата линии “Y” в i-ой точке по ширине проката и в соответствующей ей j-ой точке по длине проката;

- Xo(i, j) - координата линии “X” в i-ой точке по ширине проката и в соответствующей ей j-ой точке по длине проката;

- Yp(i, j) - координата линии “Y” в i-ой точке по ширине проката и в соответствующей ей j-ой точке по длине проката (начало координат в т.О);

- Хр(i, j) - координата линии “X” в i-ой точке по ширине проката и в соответствующей ей j-ой точке по длине проката (начало координат в т.О);

- Yh(j) - координата кромки (фиг.1, 2, поз.6) по длине проката в j-ой точке, которая характеризует изменение толщины (продольный профиль).

Оценка значений на каждом из разбитых интервалов i осуществляется по максимальному значению внутри i-ого интервала, среднеарифметическому значению внутри измеряемого интервала, среднеквадратичному отклонению внутри измеряемого интервала.

Нормирование оптических значений Хоi и Yоi производится по формуле

Хni=(Хоi-Хоmin)/Хоmin,

Yni=(Yoi-Yomin)/Yomin,

где Хоmin и Yomin - минимальное значение соответствующих координат по всей ширине прокатываемого метала.

Расчет значений суммирующей координаты Zni (фиг.4), физический смысл которой отражает результирующая скорость горизонтальной Хni и вертикальной Yni составляющей, осуществляют по формуле

Zni=(Хn

Далее проводится геометрическая интерпретация (фиг.5) и расчет обобщающего параметра SARK(i, j), оценивающего форму (плоскостность) проката:

Syi=Ypi×YnOi=ly;

Sxi=((Ynoi+Xnoi)/2)× (Xpi-Ypi)=Ix;

S=Sxi+Syi=I;

SARK(i, j)=l

Показатели SARK(i, j) и Yhj, являются системой, характеризующей профиль, форму и плоскостность проката, которые позволяют визуализировать форму и являются исходными данными для корректного управления технологическим процессом. Они также могут быть использованы как исходные (входные) данные в системах автоматизированного регулирования и управления.

Вместе с тем предлагаемый способ позволяет оценивать качество поверхности прокатываемого материала и дефекты контролируемой поверхности. Это осуществимо в том случае, когда область контролируемой ширины проката разбито на максимальное число областей (m&γτ; 200).

Параметр SARK применяется для корректного управления технологическим процессом путем регулирования формы проката. С помощью способа обнаружения движущихся объектов проводится пространственно-временная фильтрация параметра SARK по алгоритму:

- определение абсолютных значений лапласианов Li по формуле

Li(SARK)=SARKii, (j+1)-2× SARKi, (j)+SARKi, (j-1),

где (j+i), (j), (j-i) - три последовательных момента времени в i-ой точке по ширине прокатываемой полосы;

- определение скорости движения изображения сигнала Wi путем деления значения пороговых значений лапласиан, прошедших пространственно-временную фильтрацию, на интервал времени, в течение которого происходило смещение

Wj=l(i, j)(SARK)/τ ;

τ =3/Vskan,

где τ - время, в течение которого изменялись три измеренных значения:

(j+i, j и j-1):li(SARK).

После этого производится бинаризация значений Wi путем задания порогов полученных значений. Значениям меньше заданного порога Q присваивается бинаризированный уровень “О”, значениям равным и более заданному порогу Q присваивается бинаризированный уровень “1”.

Далее, полученные значения скорости движения сигнала Wi в i-ой точке по ширине проката преобразовываются в продольную ось j, и производится сравнивание с одним из предлагаемых трех эталонов (фиг.6, 7, 8).

Корректное управление технологическим процессом по сравниванию с разработанными эталонами производится путем идентификации фактического значения Wi на бинаризированном уровне с соответствующим эталоном, принятием решения о применении того или иного эталона и способа регулирования (обратной связью). Оперативная обратная связь может быть осуществлена путем чисто тепловой, силовой или совместной профилировкой прокатных валков.

Чисто тепловая профилировка производится в случае хаотического расположения тех или иных эталонов по ширине прокатываемой полосы. На участке идентификации с первым эталоном (фиг.6) (укорочение полосы в i-ой точке) производится уменьшение подачи смазочно-охлаждающей жидкости прокатного валка с 50% (номинал) до 25% в соответствующей по ширине прокатываемой полосы форсунки, тем самым происходит местное увеличение диаметра рабочего валка и удлинения полосы в этой точке (тепловая профилировка валков). Режим работы форсунки возвращается в исходный (номинал - 50%) при идентификации фактического значения Wi третьему эталону (фиг.8) (идеальное или допустимое на бинаризированном уровне значение). На участке идентификации с вторым эталоном (фиг.7) (удлинение полосы в i-ой точке) производится увеличение подачи смазочно-охлаждающей жидкости прокатного валка с 50% (номинал) до 75% в соответствующей по ширине прокатываемой полосы форсунки, тем самым происходит местное уменьшение диаметра рабочего валка и укорочение полосы в этой точке (тепловая профилировка валков). Режим работы форсунки возвращается в исходный (номинал - 50%) при идентификации фактического значения Wi третьему эталону (фиг.8) (идеальное или допустимое на бинаризированном уровне значение). Как следует из вышеописанного, на участке идентификации фактического значения Wi с третьим эталоном (идеальное или допустимое на бинаризированном уровне значение) форсунка подает смазочно-охлаждающую жидкость на номинальном уровне (например, 50%, в зависимости от условий прокатки номинальный уровень и уровень корректировки может корректироваться исходной настройкой процесса).

Силовая профилировка валков производится в следующих случаях. Ширина прокатываемой полосы условно разбивается на три равных отрезка (левая, средняя и правая сторона) и при соответствующем нахождении эталона в рассматриваемой зоне в 50% и более случаях или при последовательном расположении 30% и более в поперечном направлении применяется силовая профилировка: дополнительный изгиб (первый эталон) или противоизгиб рабочих валков (второй эталон).

При невозможности устранения дефектов формы и выходе на заданную форму (третий эталон) в течение времени 7-15 сек, производится совместная тепловая и силовая профилировка, причем приоритетным каналом регулирования в этом случае, является силовая профилировка, а затем совместная.

По записанным значениям формы и ее корректировки в файл или другой источник архивной информации предложенный способ позволяет также проводить исходную настройку прокатного стана: механическая профилировка и шероховатость валков, состав технологической смазки, введенной в нее присадки и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения неплоскостности полосы | 1992 |

|

SU1807899A3 |

| Способ измерения амплитуды неплоскостности листового проката | 2015 |

|

RU2619805C2 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛАНШЕТНОСТИ ЛИСТОВОГО МАТЕРИАЛА | 2002 |

|

RU2230291C2 |

| Устройство для измерения ширины полосы проката | 1988 |

|

SU1596212A1 |

| Устройство для контроля изделий на прокатном стане | 1983 |

|

SU1088038A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАЛЬНОГО ЛИСТА, ДВИЖУЩЕГОСЯ ПО РОЛЬГАНГУ, И ЛАЗЕРНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2621490C1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

| УСТРОЙСТВО ДЛЯ АНТРОПОМЕТРИЧЕСКИХ ИЗМЕРЕНИЙ | 2009 |

|

RU2436508C2 |

| Барабанные летучие ножницы | 1985 |

|

SU1379027A1 |

| БЕСКОНТАКТНЫЙ ИЗМЕРИТЕЛЬ РАССТОЯНИЙ | 1996 |

|

RU2124700C1 |

Способ лазерного контроля формы прокатываемой полосы заключается в том, что при сканировании осуществляют развертку светового луча в прямую линию с обеспечением проекции этого луча на поверхности прокатываемой полосы, осуществляют видео захват зоны проекции данного луча на участке контролируемой поверхности и точки близлежащей кромки прокатываемой полосы, разбивают зону проекции светового луча на заданное количество интервалов и для каждого интервала полученное видеоизображение разлагают на составляющие точки, формирующие соответственно линию самых крайних точек световой проекции луча, входящей в зону измерения, линию самых ярких точек внутри диапазона проекции светового луча и линию самых крайних точек световой проекции луча, выходящей из зоны измерения, для определения их координат по длине поверхности проката, производят нормирование координат линий самых ярких точек внутри диапазона проекции светового луча и самых крайних точек световой проекции луча, выходящей из зоны измерения, и определяют значение суммирующей координаты, по которой с учетом координат точек линий самых ярких точек внутри диапазона проекции светового луча и самых крайних точек световой проекции луча, выходящей из зоны измерения, путем геометрической интерпретации, определяют обобщающий параметр формы прокатываемой полосы SARK(i,j). Технический результат - повышение достоверности и временной эффективности способа контроля формы прокатываемой полосы. 8 ил.

Способ лазерного контроля формы прокатываемой полосы, заключающийся в сканировании поверхности прокатываемой полосы в поперечном ее направлении лазерным лучом, определении заданных параметров отдельных точек данного луча на указанной поверхности и сравнении данных параметров с эталонными, отличающийся тем, что при сканировании обеспечивают проекцию лазерного луча на поверхность прокатываемой полосы, осуществляют видеозахват проекции этого луча на поверхности прокатываемой полосы и точки близлежащей кромки прокатываемой полосы, далее полученное видеоизображение проекции лазерного луча разбивают на заданное количество интервалов по ширине проката и для каждого интервала полученное видеоизображение разлагают на линию самых крайних точек проекции луча, входящих в проекцию, линию самых ярких точек внутри проекции луча, линию самых крайних точек проекции луча, выходящих из зоны измерения, и производят съем координат составляющих линий и далее по снятым координатам производят расчет обобщающего параметра SARK, оценивающего форму (плоскостность) проката.

| СПОСОБ ДИФФЕРЕНЦИАЛЬНО-ФАЗОВОЙ ПРОФИЛОМЕТРИИ И/ИЛИ ПРОФИЛОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2179328C1 |

| US 5471307 А, 28.11.1995 | |||

| US 5251010 A, 05.10.1993 | |||

| US 4730927, 15.03.1988 | |||

| 0 |

|

SU152849A1 | |

| Способ определения коэффициента затухания звука | 1983 |

|

SU1193469A1 |

Авторы

Даты

2005-01-27—Публикация

2002-07-16—Подача