Изобретение относится к области акустических методов контроля и прогноза характеристик механических свойств металлов и может быть использовано, в частности, для оценки параметра длительной прочности жаропрочных сталей и сплавов.

Для определения жаропрочных параметров материала проводят испытания на ползучесть и длительную прочность, как правило, в условиях повышенных температур. Известен (Гуляев А.П. Металловедение. Учебник для вузов. М.: Металлургия, 1986. с 384...392.) способ определения длительной прочности металла, заключающийся в том, что образец нагревают до температуры испытания, нагружают (обычно на растяжение) до требуемой нагрузки и определяют время до разрушения при данной нагрузке и температуре, которое и является параметром длительной прочности tR. Недостатком данного метода являются большие затраты времени на испытание (более 50 ч).

Наиболее близким, по используемому акустико-эмиссионному методу исследования, к заявляемому объекту является способ акустико-эмиссионного определения механических свойств металла в изделиях (А.с. № 2149395 C1, 7 G 01 N 99/14, G 01 B 17/04), включающий измерение параметров акустической эмиссии в процессе деформирования изделия и образца из металла, адекватного металлу изделия, причем деформирование изделия осуществляется путем вдавливания индентора. Но в данном решении параметр длительной прочности определить не представляется возможным.

Задачей изобретения является повышение производительности при испытании материалов на длительную прочность за счет сокращения времени испытаний путем обеспечения возможности прогнозировать параметр длительной прочности tR еще на этапе нагрева предварительно нагруженного материала.

Сущность изобретения заключается в том, что в способе акустико-эмиссионного прогнозирования параметра длительной прочности металла, включающем измерение в процессе нагружения параметров акустической эмиссии на контрольных образцах, в отличие от прототипа, контрольные образцы подвергают предварительной растягивающей одноосной нагрузке, последующему нагреву до эффективной температуры, в процессе которого измеряют скорость счета импульсов  , имп./с., скорость накопления энергии

, имп./с., скорость накопления энергии  , мВ2/с, скорость накопления длительности

, мВ2/с, скорость накопления длительности  , мс/с; дальнейшему растяжению до рабочих нагрузок материала и выдержке с определением времени tR до разрушения. По зависимости

, мс/с; дальнейшему растяжению до рабочих нагрузок материала и выдержке с определением времени tR до разрушения. По зависимости  =f(T) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают комплексный параметр К по формуле К=

=f(T) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают комплексный параметр К по формуле К=

/

/ 2 и строят корреляционную зависимость “комплексный параметр К - время до разрушения tR контрольных образцов”, по которой определяют время до разрушения исследуемого материала из условия: чем больше параметр К, тем меньше время до разрушения.

2 и строят корреляционную зависимость “комплексный параметр К - время до разрушения tR контрольных образцов”, по которой определяют время до разрушения исследуемого материала из условия: чем больше параметр К, тем меньше время до разрушения.

Таким образом, заявляемый объект, как и прототип, включает в себя измерение параметров акустической эмиссии в процессе нагружения контрольных образцов, выполненных из металла, адекватного металлу изделия. Однако заявляемый способ отличается тем, что нагружение осуществляется не вдавливанием индентора, а путем нагрева, предварительно подвергнутого одноосному растяжению, металла, а измерение параметров акустической эмиссии производят не в процессе механического, а в процессе термического нагружения. Кроме того, отличие состоит в том, что в качестве диагностического параметра акустической эмиссии используют комплексный параметр К, в то время как в прототипе измеряют такие стандартные параметры, как число импульсов акустической эмиссии, амплитуду импульсов акустической эмиссии, число импульсов акустической эмиссии в единицу времени и суммарное число импульсов акустической эмиссии, которые по отдельности не дают корреляционной зависимости с длительной прочностью.

Причинно-следственная связь, между желаемым техническим результатом и заявляемыми признаками, заключаются в следующем.

Длительную прочность tR металла оценивают по величине комплексного параметра К в соответствии с корреляционной кривой, полученной при испытании контрольных образцов.

Контрольные образцы из металла, адекватного исследуемому металлу, подвергают предварительному растяжению и нагревают до эффективной температуры. В процессе нагрева измеряют комплекс акустико-эмиссионных параметров включающих: скорость счета  , скорость накопления энергии

, скорость накопления энергии  и скорость накопления длительности

и скорость накопления длительности  и строят зависимости этих параметров от температуры. После выхода на уровень эффективной температуры, контрольные образцы подвергают дальнейшему растяжению до рабочих нагрузок, для данного материала, и выдержке с определением времени tR до разрушения. На зависимости

и строят зависимости этих параметров от температуры. После выхода на уровень эффективной температуры, контрольные образцы подвергают дальнейшему растяжению до рабочих нагрузок, для данного материала, и выдержке с определением времени tR до разрушения. На зависимости  =f(Т) определяют последний всплеск активности перед спадом, в точке максимума этого всплеска рассчитывают комплексный параметр К по формуле К=

=f(Т) определяют последний всплеск активности перед спадом, в точке максимума этого всплеска рассчитывают комплексный параметр К по формуле К=

/

/ 2 и строят корреляционную зависимость “комплексный параметр К - время до разрушения tR”.

2 и строят корреляционную зависимость “комплексный параметр К - время до разрушения tR”.

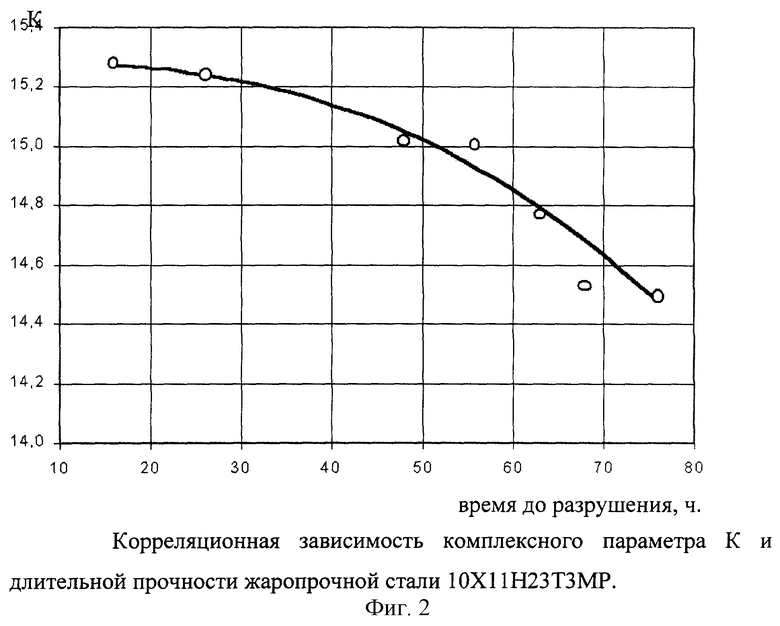

На фиг.1 представлена зависимость скорости счета акустической эмиссии  , скорости накопления энергии импульсов акустической эмиссии

, скорости накопления энергии импульсов акустической эмиссии  , скорости накопления длительности импульсов акустической эмиссии

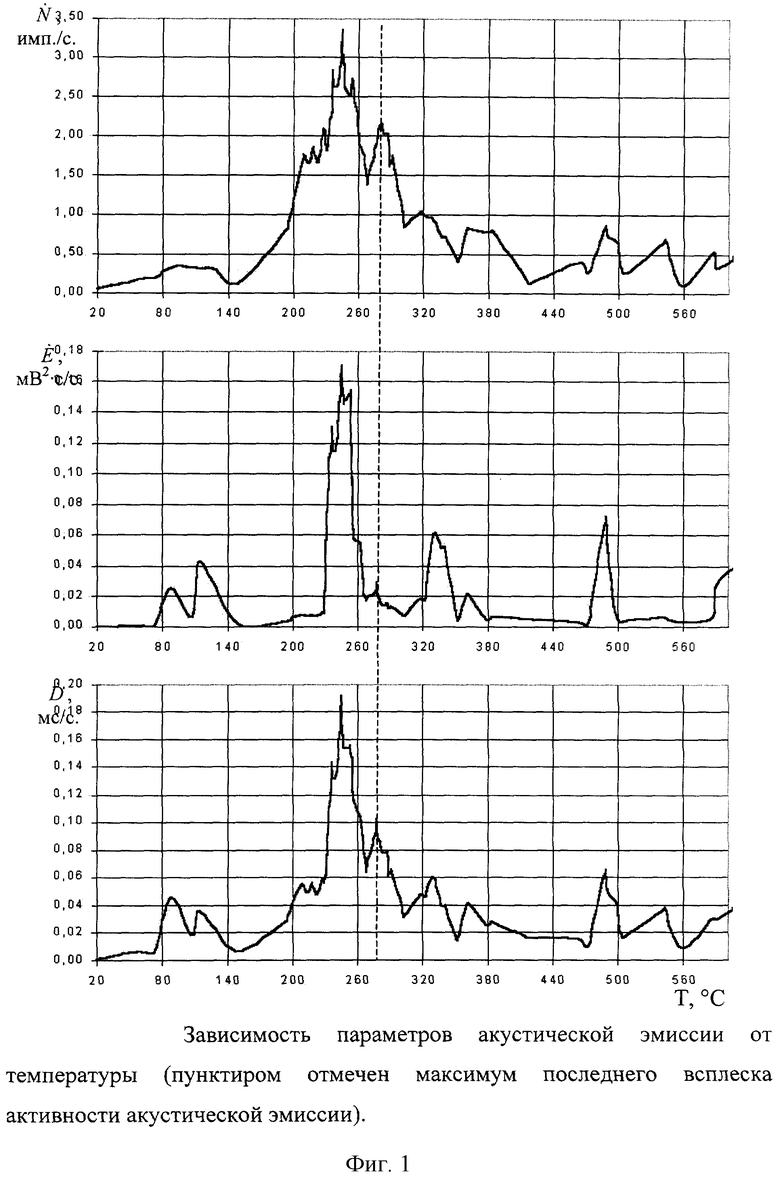

, скорости накопления длительности импульсов акустической эмиссии  от температуры, полученная при нагреве образца жаропрочной аустенитной стали после ее предварительного одноосного растяжения. На фиг.2 представлена корреляционная зависимость между комплексным параметром К и длительной прочностью tR жаропрочной стали 10Х11Н23Т3МР.

от температуры, полученная при нагреве образца жаропрочной аустенитной стали после ее предварительного одноосного растяжения. На фиг.2 представлена корреляционная зависимость между комплексным параметром К и длительной прочностью tR жаропрочной стали 10Х11Н23Т3МР.

Пример конкретного выполнения. Предлагаемый способ был реализован при оценке длительной прочности жаропрочной стали марки 10Х11Н23ТЗМР, с использованием стандартной машины АИМА-5.

Контрольные образцы цилиндрической формы помещают в захваты машины, которые находятся внутри электронагревателя. Затем образцы подвергают предварительному одноосному растяжению под нагрузкой 25 МПа и нагревают до эффективной температуры испытаний 600°С со скоростью 6-8°С/мин. В процессе нагрева измеряют комплекс параметров акустической эмиссии: скорость счета  , скорость накопления энергии

, скорость накопления энергии  и скорость накопления длительности

и скорость накопления длительности  и строят зависимости этих параметров от температуры (фиг.1). Как видно из фиг.1 на зависимости скорости счета

и строят зависимости этих параметров от температуры (фиг.1). Как видно из фиг.1 на зависимости скорости счета  от температуры имеется ярко выраженный всплеск перед спадом этого параметра. В точке максимума этого всплеска рассчитывается комплексный параметр К по формуле К=

от температуры имеется ярко выраженный всплеск перед спадом этого параметра. В точке максимума этого всплеска рассчитывается комплексный параметр К по формуле К=

/

/ 2. Затем контрольные образцы плавно нагружают одноосным растяжением до напряжения 560 МПа в соответствии со стандартными условиями испытаний. Далее, контрольные образцы выдерживают при этой нагрузке до разрушения, фиксируя время до разрушения tR, которое является параметром длительной прочности. Между параметром длительной прочности tR и комплексным параметром К строят корреляционную зависимость, которая для стали 10Х11Н23Т3МР показана на фиг.2. Как видно из фиг.2, полученные экспериментальные точки для контрольных образцов аппроксимируются плавной кривой с погрешностью, не превышающей 5%. Длительную прочность tR, образцов из исследуемого металла, оценивают по величине экспериментально полученного комплексного параметра К в соответствии с корреляционной кривой.

2. Затем контрольные образцы плавно нагружают одноосным растяжением до напряжения 560 МПа в соответствии со стандартными условиями испытаний. Далее, контрольные образцы выдерживают при этой нагрузке до разрушения, фиксируя время до разрушения tR, которое является параметром длительной прочности. Между параметром длительной прочности tR и комплексным параметром К строят корреляционную зависимость, которая для стали 10Х11Н23Т3МР показана на фиг.2. Как видно из фиг.2, полученные экспериментальные точки для контрольных образцов аппроксимируются плавной кривой с погрешностью, не превышающей 5%. Длительную прочность tR, образцов из исследуемого металла, оценивают по величине экспериментально полученного комплексного параметра К в соответствии с корреляционной кривой.

Для экспериментального получения комплексного параметра К необходимо затратить около двух часов. Это время необходимо для выхода установки на уровень эффективной температуры. Далее длительная прочность оценивается по корреляционной кривой. Если учесть, что минимальное время испытаний составляет 52 часа, то предлагаемый способ позволяет повысить производительность испытаний в условиях заводской лаборатории в 26 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ВЫСОКОЭНЕРГЕТИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2750683C1 |

| Акустико-эмиссионный способ контроля изменения устойчивости обработанного твердеющими веществами грунтового массива | 2021 |

|

RU2775159C1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| СПОСОБ КОНТРОЛЯ ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ СВАРНЫХ СОЕДИНЕНИЙ | 2013 |

|

RU2534448C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА ИЗДЕЛИЯ | 2010 |

|

RU2445615C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛА ОБРАЗЦА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2012 |

|

RU2494389C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТИПА ДЕФЕКТА СТРУКТУРЫ ОБРАЗЦА ИЗ УГЛЕПЛАСТИКА | 2017 |

|

RU2676209C9 |

| СПОСОБ МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2017 |

|

RU2649081C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

Изобретение относится к области акустических методов контроля и прогноза характеристик механических свойств металлов. Способ акустико-эмиссионного прогнозирования длительной прочности металла заключается в измерении параметров акустической эмиссии контрольных образцов из исследуемого металла в процессе их нагружения. Контрольные образцы подвергают предварительной одноосной нагрузке, последующему нагреву до 600°С, в процессе которого измеряют параметры акустической эмиссии: скорость счета импульсов  , имп/с, скорость накопления энергии

, имп/с, скорость накопления энергии  , мВ /с и скорость накопления длительности сигналов

, мВ /с и скорость накопления длительности сигналов  , мс/с, и строят зависимость этих параметров от температуры, по зависимости скорости счета импульсов акустической эмиссии от температуры

, мс/с, и строят зависимость этих параметров от температуры, по зависимости скорости счета импульсов акустической эмиссии от температуры  =f(Т) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают по формуле комплексный параметр К=

=f(Т) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают по формуле комплексный параметр К=

/

/ 2, затем контрольные образцы нагружают до заданной нагрузки и выдерживают их при этой нагрузке с определением времени до разрушения tR, строят корреляционную кривую “комплексный параметр К - время до разрушения tR”, по которой определяют время до разрушения исследуемого металла, измерив для него при аналогичных условиях те же параметры акустической эмиссии, что и для контрольных образцов, в процессе нагрева его до той же самой температуры, и рассчитав аналогично комплексный параметр К. Данное изобретение направлено на повышение производительности при испытании металлов на длительную прочность. 2 ил.

2, затем контрольные образцы нагружают до заданной нагрузки и выдерживают их при этой нагрузке с определением времени до разрушения tR, строят корреляционную кривую “комплексный параметр К - время до разрушения tR”, по которой определяют время до разрушения исследуемого металла, измерив для него при аналогичных условиях те же параметры акустической эмиссии, что и для контрольных образцов, в процессе нагрева его до той же самой температуры, и рассчитав аналогично комплексный параметр К. Данное изобретение направлено на повышение производительности при испытании металлов на длительную прочность. 2 ил.

Способ акустико-эмиссионного прогнозирования длительной прочности металла, включающий измерение параметров акустической эмиссии контрольных образцов из исследуемого металла в процессе их нагружения, отличающийся тем, что контрольные образцы подвергают предварительной одноосной нагрузке, последующему нагреву до 600°С, в процессе которого измеряют параметры акустической эмиссии: скорость счета импульсов  , имп/с, скорость накопления энергии

, имп/с, скорость накопления энергии  , мB2/c, и скорость накопления длительности сигналов

, мB2/c, и скорость накопления длительности сигналов  , мс/с, и строят зависимость этих параметров от температуры, по зависимости скорости счета импульсов акустической эмиссии от температуры

, мс/с, и строят зависимость этих параметров от температуры, по зависимости скорости счета импульсов акустической эмиссии от температуры  =f(Т) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают по формуле комплексный параметр К=

=f(Т) определяют последний всплеск активности акустической эмиссии перед спадом, в точке максимума этого всплеска рассчитывают по формуле комплексный параметр К= , затем контрольные образцы нагружают до заданной нагрузки и выдерживают их при этой нагрузке с определением времени до разрушения tR, строят корреляционную кривую “комплексный параметр К - время до разрушения tR”, по которой определяют время до разрушения исследуемого металла, измерив для него при аналогичных условиях те же параметры акустической эмиссии, что и для контрольных образцов, в процессе нагрева его до той же самой температуры, и рассчитав аналогично комплексный параметр К.

, затем контрольные образцы нагружают до заданной нагрузки и выдерживают их при этой нагрузке с определением времени до разрушения tR, строят корреляционную кривую “комплексный параметр К - время до разрушения tR”, по которой определяют время до разрушения исследуемого металла, измерив для него при аналогичных условиях те же параметры акустической эмиссии, что и для контрольных образцов, в процессе нагрева его до той же самой температуры, и рассчитав аналогично комплексный параметр К.

| СПОСОБ АКУСТИЧЕСКО-ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА В ИЗДЕЛИЯХ | 1997 |

|

RU2149395C1 |

| Способ определения прочности изделий | 1991 |

|

SU1798680A1 |

| Способ прогнозирования прочности материалов и изделий | 1989 |

|

SU1698748A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАПАСА ПРОЧНОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1998 |

|

RU2167421C2 |

| Способ контроля качества изделия | 1987 |

|

SU1441296A1 |

| RU 2002258 С1, 30.10.1993 | |||

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ГАРМОНИЧЕСКИМ МОМЕНТОМ НАГРУЗКИ В ШИРОКОМ ДИАПАЗОНЕ СКОРОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761780C1 |

| DE 4340669 A1, 01.06.1995 | |||

| ЕР 0665432 A1, 02.08.1995 | |||

| US 5176032 А, 05.01.1993. | |||

Авторы

Даты

2005-01-27—Публикация

2001-08-13—Подача