Область техники

Настоящее изобретение относится к нетекстурированной кремнистой стали и способу ее изготовления, а именно к нетекстурированной кремнистой стали, характеризующейся превосходными показателями потерь в железе и анизотропии потерь в железе.

Уровень техники

Нетекстурированную кремнистую сталь в основном используют для изготовления сердечников статоров среднегабаритных и крупногабаритных двигателей (>50 лошадиных сил) и генераторов, а также сердечников статора и ротора малогабаритных двигателей с высокими требованиями к к.п.д. Для того чтобы уменьшить размеры электронного оборудования и сократить расход энергии, используемая нетекстурированная кремнистая сталь должна иметь низкие потери в железе и улучшенную анизотропию потерь в железе.

В традиционном способе изготовления нетекстурированной кремнистой стали используют литой сляб, содержащий кремний (2,5 мас. % или более) и алюминий (0,2 мас. % или более), для увеличения электрического сопротивления нетекстурированной кремнистой стали, чтобы таким образом снизить потери в железе. Однако для этого способа требуется температура заключительного отжига 1000°C или выше, что приводит к проблемам, связанным с высокими затратами, бугристостью печного ролика и т.п.

Для получения нетекстурированной кремнистой стали, которая может обеспечить как уменьшение размеров электронного оборудования, так и сбережение энергии, были проведены многочисленные исследования компонентов и способов изготовления нетекстурированной кремнистой стали с целью создания нетекстурированной кремнистой стали с превосходными магнитными свойствами.

В US 4560423 описано получение нетекстурированной кремнистой стали с потерями в железе P15/50≤2,70 Вт/кг (для кремнистой стали толщиной 0,5 мм) из литого сляба, содержащего следующие компоненты, мас. %: Si≥2,5%, Al≥1,0%, 3,5%≤(Si+Al)≤5,0%, S≤0,005% и N≤0,004%, который подвергают двухступенчатому отжигу, т.е. сначала его выдерживают при температуре 850-1000°C в течение 30-120 с, а затем при 1050°C в течение 3-60 с.

В JP 1996295936S описано получение нетекстурированной кремнистой стали с низкими потерями в железе из литого сляба, содержащего следующие компоненты, мас. %: С<0,005%, Si: 2,0-4,0%, Al: 0,05-2%, Mn: 0,05-1,5%, Р≤0,1%, S≤0,003%, N≤0,004%, Sn: 0,03-0,2%, Cu: 0,015-0,2%, Ni: 0,01-0,2%, Cr: 0,02-0,2%, V: 0,0005-0,008% и Nb<0,01%, который подвергают нормализации и охлаждению при скорости охлаждения 80°C/с или менее, затем холодной прокатке с коэффициентом обжатия 88% или более и, наконец, двухступенчатому отжигу.

В US 6139650 описан способ, в котором используют литой сляб, содержащий Sb, Sn и редкоземельные элементы, такие как Se, Те, для регулирования в кремнистой стали содержания S, содержания поверхностного азота и т.п., и таким образом обеспечивают потери в железе Р15/50 кремнистой стали (кремнистой стали толщиной 0,5 мм) на уровне 2,40 Вт/кг или ниже.

Хотя во всех вышеперечисленных известных способах возможно обеспечивать потери в железе кремнистой стали на относительно низком уровне, в них не принимают во внимание анизотропию потерь в железе. Хорошо известно, что анизотропия потерь в железе кремнистой стали непосредственно влияет на постоянные потери сердечников статора и ротора (из-за вихревых токов и гистерезиса), и это является одним из ключевых факторов, определяющим величину потерь оборудования с приводом от двигателя. Поэтому разработка нетекстурированной кремнистой стали, обладающей одновременно низкими потерями в железе и улучшенной анизотропией потерь в железе, имеет большое значение, и такая сталь имеет широкие перспективы для применения.

Краткое описание изобретения

Целью настоящего изобретения является обеспечение нетекстурированной кремнистой стали, имеющей улучшенные магнитные свойства, и способа ее изготовления. Нетекстурированная кремнистая сталь по настоящему изобретению имеет относительно низкие потери в железе (потери в железе P15/50≤2,40 Вт/кг для кремнистой стали толщиной 0,5 мм) и пониженную анизотропию потерь в железе (≤10%) и может удовлетворять требованиям для средне- и крупногабаритных двигателей и генераторов, так же как и для малогабаритных двигателей с высоким к.п.д. Кроме того, способ по настоящему изобретению также характеризуется низкими затратами, воспроизводимостью и т.п.

Настоящее изобретение относится к способу изготовления нетекстурированной кремнистой стали, включающему следующие последовательные стадии: а) выплавка стали, b) горячая прокатка, с) нормализация, d) холодная прокатка и е) отжиг.

Посредством стадии (а) выплавки стали получают литой сляб следующего состава, мас. %: 0,001-0,004% С, 2,5-4,0% Si, 0,5-1,5% Al, 0,10-1,50% Mn, Р≤0,02%, S≤0,002%, N≤0,003%, В≤0,005%, где Mn/S≥300, Al/N≥300, а остальное представляет собой Fe и неизбежные примеси.

Указанная стадия (а) выплавки стали включает выплавку стали в конвертере, причем температура Т (в К) расплавленной стали во время выпуска из конвертера, содержание углерода [С] (в ppm (частях на млн)) и содержание свободного кислорода [О] (ppm) удовлетворяют следующей формуле: 7,27·103≤[О][C]е(-5000/T)≤2,99·104.

На указанной стадии (е) отжига холоднокатаную полосовую сталь нагревают до 900-1050°С и затем выдерживают при натяжении δ, составляющем 0,5-1,5 МПа, в течение периода времени t 8-60 с.

В способе по настоящему изобретению сначала посредством выплавки стали получают литой сляб, потом посредством горячей прокатки литого сляба формируют горячекатаную полосовую сталь, затем проводят нормализационную обработку горячекатаной полосовой стали и формируют холоднокатаную полосовую сталь холодной прокаткой горячекатаной полосовой стали, подвергнутой нормализационной обработке, и в конце проводят заключительный отжиг холоднокатаной полосовой стали.

В способе по настоящему изобретению, чтобы снизить производственные затраты и улучшить стабильность качества продукции из кремнистой стали, период времени t на указанной стадии (е) отжига должен составлять 8-60 с. Когда период времени t составляет менее 8 с, зерна недостаточно укрупняются, что препятствует уменьшению потерь в железе и анизотропии потерь в железе нетекстурированной кремнистой стали; когда период времени t превышает 60 с, производственные затраты возрастают, и оба показателя, потери в железе и анизотропия потерь в железе, в дальнейшем не улучшаются.

В способе по настоящему изобретению неизбежные примеси, содержащиеся в указанном литом слябе, предпочтительно составляют: Nb≤0,002 мас. %, V≤0,003 мас. %, Ti≤0,003 мас. % и Zr≤0,003 мас. %.

В способе по настоящему изобретению, чтобы обеспечить рост зерен и сократить различия их свойств в направлении прокатки и поперечном направлении, температура указанной стадии (е) отжига предпочтительно составляет от 900°C до 1050°C; более предпочтительно от 920°C до 1000°C; натяжение δ на указанной стадии (е) отжига предпочтительно составляет от 0,5 до 1,5 МПа, и еще более предпочтительно от 1 до 1,3 МПа. Если температура на указанной стадии (е) слишком низкая, затрудняется рост зерен; если температура на указанной стадии (е) слишком высокая, это противоречит целям снижения производственных затрат и упрощения технологического процесса. Если натяжение δ на указанной стадии (е) отжига слишком низкое, это препятствует быстрому росту зерен при кратковременном отжиге в условиях низкой температуры; если натяжение δ на указанной стадии (е) отжига слишком высокое, различия свойств зерен в направлении прокатки и поперечном направлении станут существенными, и это не позволит снизить анизотропию потерь в железе нетекстурированной кремнистой стали.

В способе по настоящему изобретению, чтобы дополнительно снизить содержание N и О в поверхностном слое конечной продукции из кремнистой стали и улучшить кристаллическую текстуру продукции из кремнистой стали, литой сляб на указанной стадии (а) выплавки стали предпочтительно также содержит Sn и/или Sb, причем содержание Sb+2Sn составляет 0,001-0,05 мас. %.

В способе по настоящему изобретению указанная стадия (а) выплавки стали дополнительно включает операцию циркуляционно-вакуумного рафинирования, и для улучшения эффекта раскисления при циркуляционно-вакуумном рафинировании предпочтительно раскисление выполняют в конце декарбонизации, при этом сначала используют сплав FeSi, а затем используют сплав FeAl.

В способе по настоящему изобретению указанную стадию (с) нормализации можно осуществлять в печи нормализации периодического действия или осуществлять непрерывный нормализационный отжиг. В целях дополнительного снижения анизотропии удельных потерь, получения листов наилучшей формы и облегчения их холодной прокатки предпочтительно для печи нормализации периодического действия обеспечивают следующие условия: в защитной атмосфере азота и водорода стальную полосу подвергают выдержке при 780-880°C в течение 2-6 ч; или предпочтительно непрерывный нормализационный отжиг выполняют при следующих условиях: горячекатаную стальную полосу сначала нагревают до 850-950°C со скоростью нагрева 5-15°C/с и выдерживают в защитной атмосфере азота в течение периода времени t 10-90 с, затем охлаждают до 650°C со скоростью охлаждения 10°C/с или менее и наконец оставляют для естественного охлаждения.

В способе по настоящему изобретению, с целью дополнительного снижения анизотропии потерь в железе, предпочтительно на указанной стадии (d) холодной прокатки обеспечивают коэффициент обжатия 70-88%.

В способе по настоящему изобретению, с целью дополнительного улучшения структуры зерен конечной продукции из кремнистой стали, предпочтительно на указанной стадии (b) горячей прокатки обеспечивают деформацию 80% или более, при 950°C или выше. Кроме того, для получения подходящей формы листов и предотвращения трещин на боковых кромках максимальная разность температур между различными точками горячекатаной стальной полосы предпочтительно составляет 20°C или менее, а более предпочтительно 10°C или менее.

Помимо способа производства нетекстурированной кремнистой стали настоящее изобретение также обеспечивает нетекстурированную кремнистую сталь, имеющую низкие потери в железе и улучшенную анизотропию потерь в железе, причем указанная сталь может быть получена с использованием литого сляба, содержащего 2,5-4,0 мас. % Si, согласно указанному способу изготовления по настоящему изобретению. В настоящем изобретении нетекстурированная кремнистая сталь имеет диаметр зерен от 100 мкм до 200 мкм и коэффициент L эквивалентности зерен по осям от 1,05 до 1,35.

Кроме того, предпочтительно указанный литой сляб имеет следующий состав, мас. %: 0,001-0,004% С, 0,5-1,5% Al, 0,10-1,50% Mn, Р≤0,02%, S≤0,002%, N≤0,003%, В≤0,005%, Mn/S≥300, Al/N≥300, а остальное представляет собой Fe и неизбежные примеси.

Кроме того, предпочтительно общее содержание азота и кислорода на глубине 30 мкм от поверхности нетекстурированной кремнистой стали по настоящему изобретению составляет 300 ppm или менее.

Кроме того, предпочтительно количество включений, имеющих размер 500 нм или менее, содержащихся в нетекстурированной кремнистой стали по настоящему изобретению, составляет 40% или менее.

В настоящем изобретении посредством строгого контроля соотношения между температурой Т расплавленной стали во время выпуска из конвертера и содержанием углерода [С] и свободного кислорода [О] и регулирования содержания различных компонентов в литом слябе можно уменьшить количество включений и изменить их форму, чтобы улучшить структуру и магнитные свойства нетекстурированной кремнистой стали.

Кроме того, на указанной стадии (е) отжига, посредством приложения соответствующего натяжения и обеспечения кратковременного отжига при подходящей температуре, можно достичь очень быстрого роста зерен и небольшого различия их свойств в направлении прокатки и в поперечном направлении, что способствует уменьшению как потерь в железе, так и анизотропии потерь в железе.

Посредством регулирования содержания различных компонентов в литом слябе во время выплавки стали, строгого контроля соотношения между температурой Т расплавленной стали в конвертере во время выпуска и содержанием углерода [С] и свободного кислорода [О] для уменьшения количества включений и управления их формой, и приложения подходящего натяжения и обеспечения кратковременного отжига при низкой температуре для управления формой зерен, настоящее изобретение может обеспечить нетекстурированную кремнистую сталь, имеющую улучшенные потери в железе и анизотропию потерь в железе. В настоящем изобретении нетекстурированная кремнистая сталь имеет потери в железе P15/50≤2,40 Вт/кг (для кремнистой стали толщиной 0,5 мм) и анизотропию потерь в железе 10% или менее, где Р15/50 представляет собой потери в железе нетекстурированной кремнистой стали под действием магнитной индукции 1,5 Тл при 50 Гц.

Краткое описание чертежей

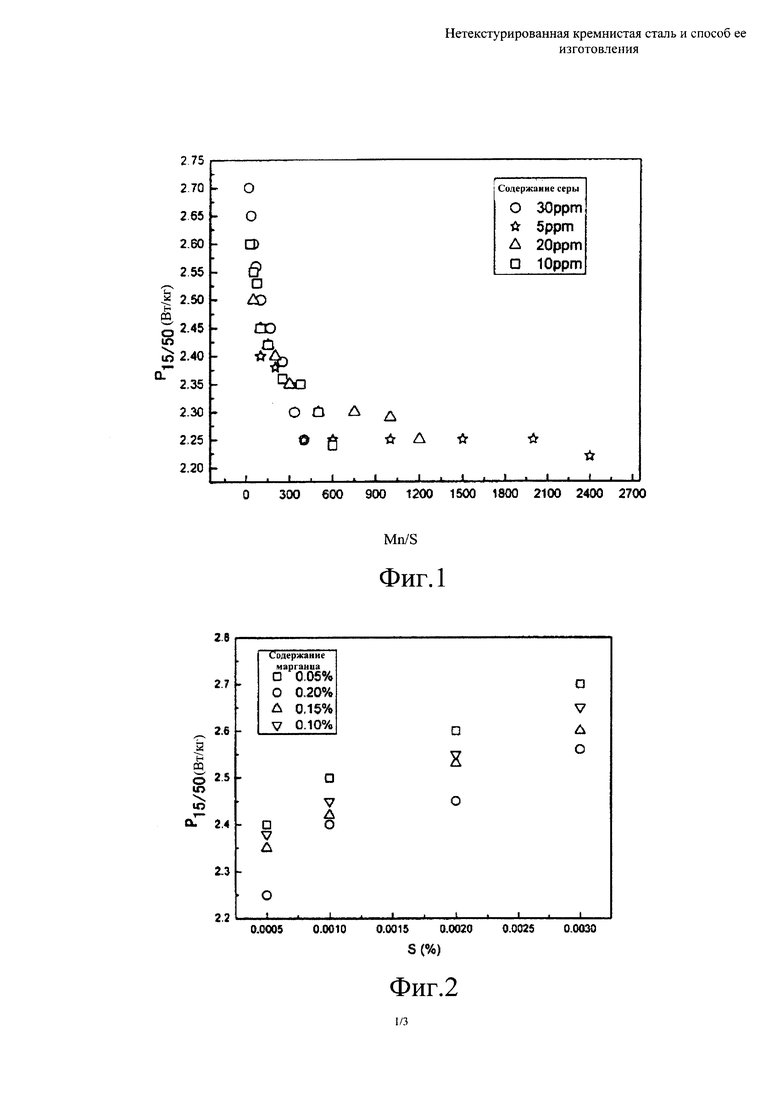

На Фиг. 1 показана взаимосвязь между отношением Mn/S в литом слябе для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали.

На Фиг. 2 показана взаимосвязь между содержанием S в литом слябе для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали.

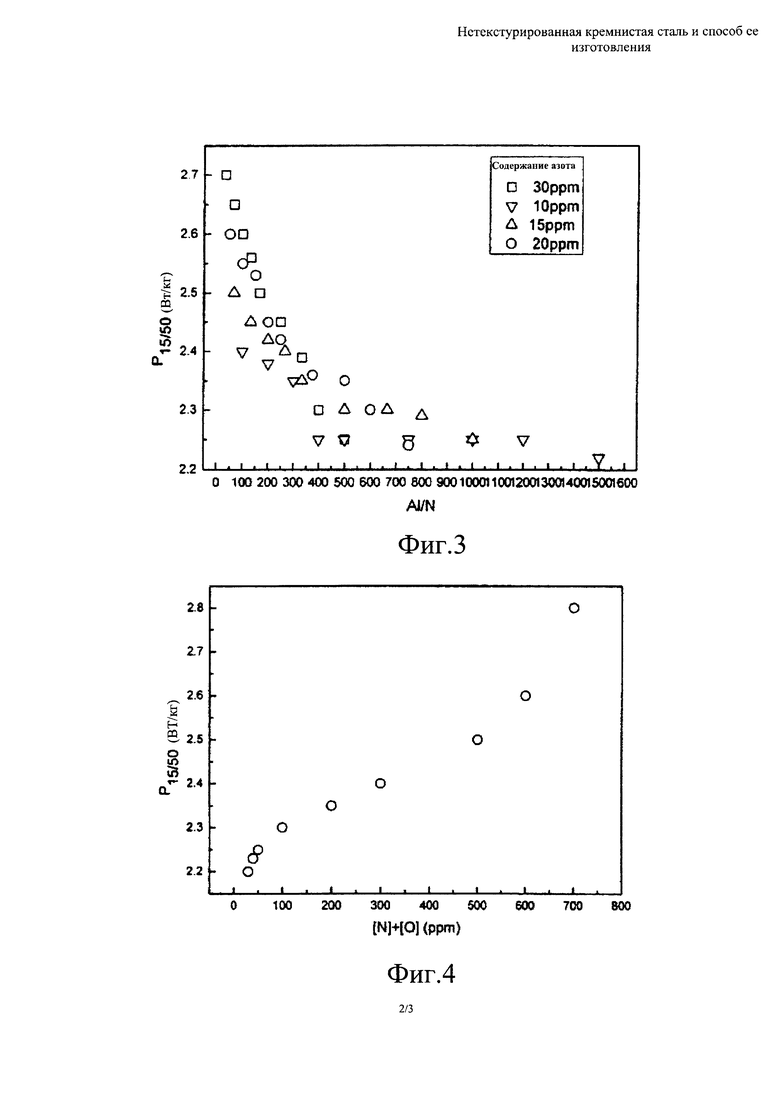

На Фиг. 3 показана взаимосвязь между отношением Al/N в литом слябе для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали.

На Фиг. 4 показана взаимосвязь между общим содержанием азота и кислорода на глубине 30 мкм от поверхности нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали.

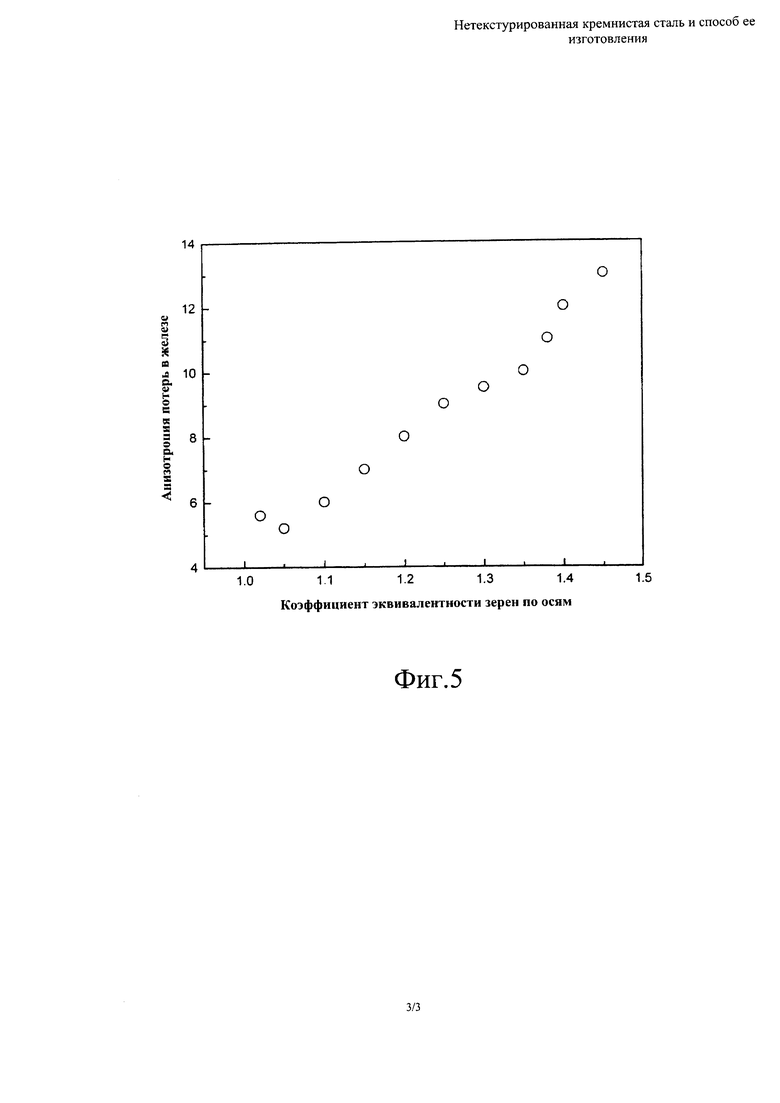

На Фиг. 5 показана взаимосвязь между коэффициентом эквивалентности зерен по осям в нетекстурированной кремнистой стали и анизотропией потерь в железе нетекстурированной кремнистой стали.

Воплощение изобретения

Вначале следует пояснить причины ограничения содержания различных компонентов в составе литого сляба для изготовления нетекстурированной кремнистой стали по настоящему изобретению.

Si: растворим в феррите с образованием твердых растворов замещения; улучшает электрическое сопротивление основы и существенно снижает потери в железе и повышает предел текучести; это один из самых важных элементов сплава в нетекстурированной кремнистой стали. Если содержание Si слишком низкое, его влияние на снижение удельных потерь незначительно; если содержание Si слишком высокое, не только ощутимо уменьшается его влияние на снижение потерь в железе, но также ухудшается обрабатываемость. В настоящем изобретении содержание Si составляет 2,5-4,0 мас. %.

Al: растворим в феррите и улучшает электрическое сопротивление основы, укрупняет зерна, снижает потери в железе и повышает предел текучести; при этом является раскислителем и связывает азот, но легко вызывает окисление внутри поверхности стальных листов готовой продукции. Если содержание Al слишком низкое, его влияние на снижение потерь в железе, раскисление и связывание азота становится несущественным; если содержание Al слишком высокое, затрудняется плавка и литье, магнитная индукция снижается и ухудшается обрабатываемость. В настоящем изобретении содержание Al составляет 0,5-1,5 мас. %.

Mn: подобно Si и Al, также может улучшить электрическое сопротивление стали и снизить потери в железе; связывается с примесным элементом S с образованием стабильного MnS и устраняет негативное влияние S на магнитные свойства. В дополнение к способности предотвращать горячеломкость, он также растворим в феррите и образует твердый раствор замещения; способен к упрочнению твердого раствора и повышает предел текучести основы. Если содержание Mn слишком низкое, вышеуказанные свойства становятся слабовыраженными; если содержание Mn слишком высокое, температура фазового превращения Ас1 и температура рекристаллизации кремнистой стали снижаются, и при термической обработке происходит фазовое превращение α-y, при этом нарушается благоприятная кристаллическая текстура. В настоящем изобретении содержание Mn составляет 0,10-1,50 мас. %.

Кроме того, исследована взаимосвязь между отношением Mn/S и потерями в железе Р15/50 нетекстурированной кремнистой стали. На Фиг. 1 показана взаимосвязь между отношением Mn/S литого сляба для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали. Как показано на Фиг. 1, хороший результат снижения потерь в железе (Р15/50) можно наблюдать, когда отношение Mn/S составляет 300 или выше, и эффект снижения потерь в железе (Р15/50) становится в основном исчерпанным, когда отношение Mn/S достигает 600. В настоящем изобретении отношение Mn/S составляет 300 или более, а предпочтительно составляет от 350 до 600.

S: оказывает негативное влияние как на обрабатываемость, так и на магнитные свойства, но легко образует мелкие частицы MnS совместно с Mn; затрудняет рост отожженных зерен в готовой продукции и сильно ухудшает магнитные свойства. Кроме того, S легко образует FeS и FeS2 с низкой температурой плавления или эвтектические кристаллы совместно с Fe, и S вызывает хрупкость при горячей обработке. Было исследовано влияние содержания S на потери в железе Р15/50 нетекстурированной кремнистой стали. На Фиг. 2 показана взаимосвязь между содержанием S в литом слябе для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали. Как показано на Фиг. 2, потери в железе P15/50 нетекстурированной кремнистой стали увеличиваются, когда содержание S превышает 0,002 мас. %. В настоящем изобретении содержание S составляет 0,002 мас. % или менее.

Р: добавление определенного количества фосфора в сталь может улучшить обрабатываемость стальной полосы; однако, если содержание Р слишком высокое, это ухудшает обрабатываемость стальной полосы холодной прокаткой. В настоящем изобретении содержание Р ограничено и составляет 0,02% или ниже.

С: оказывая негативное влияние на магнитные свойства, этот элемент сильно затрудняет рост зерен, при этом расширяя область y-фазы; избыточное количество С увеличивает степень превращения в обеих областях фаз α и y при нормализации, существенно снижает температуру фазового превращения Ас1, вызывает аномальное измельчение кристаллической структуры и тем самым приводит к увеличению потерь в железе. Кроме того, если содержание С как элемента, образующего твердый раствор внедрения, слишком велико, это неблагоприятно для повышения усталостной прочности кремнистой стали. Если содержание С слишком велико, это приводит к утрате магнитных свойств; если содержание С слишком низкое, снижается предел текучести. В настоящем изобретении содержание С составляет 0,001-0,004 мас. %.

N: как элемент, образующий твердый раствор внедрения, легко образует мелкодисперсные нитриды с Ti, Al, Nb или V, которые сильно затрудняют рост зерен и отрицательно влияют на потери в железе. Если содержание N слишком высокое, количество выпадающих нитридных фаз возрастает, что сильно затрудняет рост зерен и отрицательно влияет на потери в железе. В настоящем изобретении содержание N составляет 0,003 мас. % или ниже.

Обычно содержание Al увеличивают для формирования укрупненного AlN и уменьшения влияния элементарного N и других мелкодисперсных нитридов. Отношение Al/N непосредственно влияет на форму и размер AlN. Если содержание Al слишком низкое, образуются мелкие игольчатые кристаллы AlN, которые значительно влияют на движение магнитных доменов и тем самым ухудшают потери в железе. Была исследована взаимосвязь между отношением Al/N и потерями в железе Р15/50 нетекстурированной кремнистой стали. На Фиг. 3 показана взаимосвязь между отношением Al/N литого сляба для изготовления нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали. Как показано на Фиг. 3, потери в железе ниже, когда отношение Al/N равно 300 или более, и предпочтительно составляет от 350 до 600, а эффект снижения потерь в железе близок к предельно низкому значению, когда отношение Al/N достигает 600. В настоящем изобретении отношение A/N составляет 300 или более, и предпочтительно от 350 до 600.

О: отрицательно влияет на магнитные свойства и способен образовывать оксидные включения в процессе выплавки стали; его количество и форма существенно влияют на магнитные свойства. Таким образом, помимо снижения конечного содержания кислорода в процессе выплавки стали, насколько это возможно, необходимо также снижать количество оксидов и управлять их формой во время технологического процесса выплавки стали.

В: благодаря добавлению В в сталь с низким содержанием Si можно уменьшить содержание Al и снизить затраты на выплавку стали; когда В добавлен в сталь с высоким содержанием Si и Al, он находится в состоянии твердого раствора, и в этом состоянии он может улучшить кристаллическую структуру путем ликвации вдоль границ зерен, предотвращая охрупчивание, вызванное ликвацией Р, и предотвращая образование внутреннего оксидного слоя и внутреннего нитридного слоя, этим способствуя росту зерен. Однако, поскольку В является атомом внедрения, избыточное содержание В затрудняет движение магнитных доменов и снижает магнитные свойства.

Кроме того, было исследовано влияние суммарного количества азота и кислорода в поверхностном слое и коэффициента эквивалентности зерен по осям в нетекстурированной кремнистой стали на потери в железе и/или анизотропию потерь в железе нетекстурированной кремнистой стали.

Суммарное содержание азота и кислорода в поверхностном слое нетекстурированной кремнистой стали показывает степень поверхностной нитридизации и внутреннего окисления и общее количество оксидов, которые непосредственно влияют на потери в железе нетекстурированной кремнистой стали. На Фиг. 4 показана взаимосвязь между суммарным содержанием азота и кислорода на глубине 30 мкм от поверхности нетекстурированной кремнистой стали и потерями в железе Р15/50 нетекстурированной кремнистой стали. Как показано на Фиг. 4, потери в железе нетекстурированной кремнистой стали возрастают с увеличением суммарного содержания азота и кислорода, и потери в железе нетекстурированной кремнистой стали находятся на низком уровне, когда суммарное содержание азота и кислорода составляет 300 ppm или менее. Следовательно, чтобы получить нетекстурированную кремнистую сталь с низкими потерями в железе, суммарное содержание азота и кислорода в поверхностном слое нетекстурированной кремнистой стали должно быть снижено, насколько это возможно.

Указанный «коэффициент эквивалентности зерен по осям» в настоящем изобретении определяют следующим образом: вырезают образец параллельно поверхности листа, удаляют поверхностный слой для получения шлифов, исследуют структуру зерен под микроскопом и, соответственно, определяют средний диаметр DL зерен параллельно направлению прокатки и средний диаметр DC зерен перпендикулярно направлению прокатки (т.е. в поперечном направлении). Отношение среднего диаметра DL к среднему диаметру DC определяет коэффициент L эквивалентности зерен по осям, т.е. L=DL/DC.

L используют для характеристики особенностей формы зерен в направлении прокатки и в поперечном направлении. Когда значение L приближается 1, это означает, что зерна более приближены к эквивалентным по осям зернам; когда значение L значительно отличается 1, это означает, что зерна значительно отклоняются от эквивалентной по осям формы; чем больше величина L, тем длиннее зерна в направлении прокатки и короче в поперечном направлении. На Фиг. 5 показана взаимосвязь между коэффициентом эквивалентности зерен по осям в нетекстурированной кремнистой стали и анизотропией потерь в железе нетекстурированной кремнистой стали. Как показано на Фиг. 5, нетекстурированная кремнистая сталь имеет низкую анизотропию потерь в железе, когда L составляет от 1,05 до 1,35. Таким образом, чтобы получить нетекстурированную кремнистую сталь с отличными магнитными свойствами, коэффициент L эквивалентности зерен по осям предпочтительно составляет от 1,05 до 1,35.

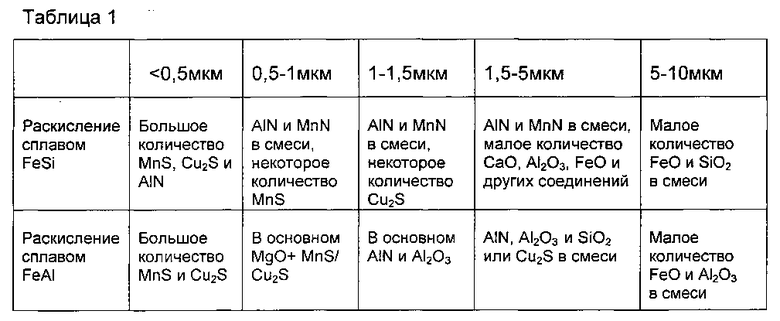

В одном предпочтительном воплощении способа по настоящему изобретению при циркуляционно-вакуумном рафинировании раскисление осуществляют сначала с использованием сплава FeSi, а затем с использованием сплава FeAl. Использование для раскисления сначала сплава FeSi позволяет эффективно удалить большую часть свободного кислорода, содержащегося в кремнистой стали, а получаемые в результате раскисления частицы SiO2 являются крупными, и их легко извлечь и устранить; при последующем использовании сплава FeAl, имеющего лучшую, чем у FeSi, способность к раскислению, можно легко устранить остаточный свободный кислород в кремнистой стали, существенно снизить количество оксидных включений в кремнистой стали, регулировать количество оксидных включений, имеющих размеры 500 нм или менее, содержащихся в готовой продукции из кремнистой стали, на уровне 40% или ниже, и этим ослабить пининг-эффект у границ зерен и пининг-эффект у магнитных доменов и улучшить магнитные свойства кремнистой стали. Влияние раскисления сплавом FeSi и раскисления сплавом FeAl на включения кремнистой стали показано в таблице 1.

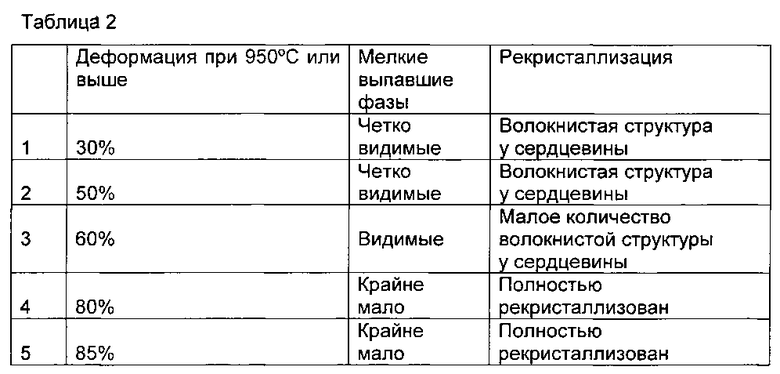

В другом предпочтительном воплощении способа по настоящему изобретению на указанной стадии (b) горячей прокатки деформация при 950°C или более составляет 80% или более. Влияние деформации при высоких температурах в горячей прокатке (деформации при 950°C или выше) на структуру стальных полос показано в таблице 2. Как показано в таблице 2, увеличение деформации при высоких температурах в горячей прокатке может уменьшить количество мелкодисперсных выпавших фаз в стальной полосе и улучшить рекристаллизацию зерен. Следовательно, чтобы получить нетекстурированную кремнистую сталь с отличными магнитными свойствами, в способе по настоящему изобретению, предпочтительно, на указанной стадии (b) горячей прокатки деформация при 950°C или выше составляет 80% или более.

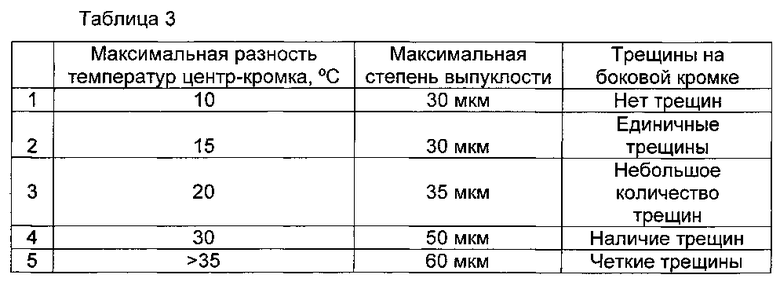

В другом предпочтительном воплощении способа по настоящему изобретению максимальная разность температур между различными точками горячекатаной стальной полосы на стадии (b) горячей прокатки предпочтительно составляет 20°C или менее, а более предпочтительно 10°C или менее. Взаимосвязь между максимальной разностью температуры боковой кромки стальной полосы и температуры в центре и максимальной степенью выпуклости и трещинами на боковой кромке показана в таблице 3. Как видно из таблицы 3, характеристики в отношении степени выпуклости и трещин на боковой кромке являются оптимальными, когда разность температур составляет 20°C или менее, и трещин на боковой кромке в основном можно избежать, когда разность температур составляет 10°C или менее. Поэтому для получения высококачественной формы листа и предотвращения трещин на боковой кромке максимальная разность температур между различными точками горячекатаной стальной полосы предпочтительно должна составлять 20°C или менее, а более предпочтительно 10°C или менее.

Ниже настоящее изобретение описано в сочетании с примерами, но объем защиты настоящего изобретения не ограничен этими примерами.

Пример 1

На первой стадии выплавки стали с использованием технологии циркуляционно-вакуумного рафинирования и непрерывного литья получают литой сляб, содержащий следующие компоненты, мас. %: 0,002% С, 3,2% Si, 0,7% Al, 0,50% Mn, 0,014% Р, 0,001% S, 0,002% N, 0,002% В, 0,001% Nb, 0,002% V, 0,0015% Ti, 0,001% Zr, 0,008% Sn, а остальное представляет собой Fe и неизбежные примеси; на стадии выплавки стали температура Т расплавленной стали, выпускаемой из конвертера во время выплавки, содержание углерода [С] и содержание свободного кислорода [О] удовлетворяют следующей формуле: 7,27×103≤[O][C]e(-5,000/T)≤2,99×104, и при циркуляционно-вакуумном рафинировании осуществляют раскисление сначала с использованием сплава FeSi, а затем с использованием сплава FeAl.

На следующей стадии горячей прокатки литой сляб нагревают до 1100°C и прокатывают после выдержки, так что в конце горячей прокатки температура составляет 850°C или выше; при этом деформация при 950°C или выше составляет 80% или более, и горячекатаная стальная полоса имеет толщину 1,5-3,0 мм.

Затем осуществляют непрерывный нормализационный отжиг или нормализацию в печи периодического действия. Когда выбирают непрерывный нормализирующий отжиг, процесс нормализации проводят в течение 10-90 с при 850-950°C, скорости нагрева 5-15°C/с и скорости охлаждения 5-20°C/с; если выбрана печь нормализации периодического действия, процесс нормализации проводят в течение 2-6 ч при 780-880°C в защитной атмосфере водорода.

Затем горячекатаную стальную полосу после нормализационной обработки подвергают холодной прокатке с получением холоднокатаной стальной полосы, и после холодной прокатки холоднокатаная стальная полоса имеет толщину 0,27-0,5 мм, и степень обжатия при холодной прокатке составляет 70-88%.

На заключительной стадии холоднокатаную стальную полосу подвергают отжигу. В печи отжига непрерывного действия ее нагревают до 900°C при скорости нагрева 25-45°C/с, и при такой температуре процесс отжига проводят в течение 8-60 с в защитной атмосфере азота и водорода и при натяжении 6, составляющем 0,5 МПа; таким образом получают нетекстурированную кремнистую сталь по примеру 1.

Пример 2

Нетекстурированную кремнистую сталь по примеру 2 изготавливают тем же способом, что и в примере 1, за исключением того, что температура отжига на заключительной стадии отжига составляет 920°C.

Пример 3

Нетекстурированную кремнистую сталь по примеру 3 изготавливают тем же способом, что и в примере 1, за исключением того, что температура отжига на заключительной стадии отжига составляет 1020°C.

Пример 4

Нетекстурированную кремнистую сталь по примеру 4 изготавливают тем же способом, что и в примере 1, за исключением того, что температура отжига на заключительной стадии отжига составляет 1050°C.

Пример 5

Нетекстурированную кремнистую сталь по примеру 5 изготавливают тем же способом, что и в примере 1, за исключением того, что натяжение δ на заключительной стадии отжига составляет 1 МПа.

Пример 6

Нетекстурированную кремнистую сталь по примеру 6 изготавливают тем же способом, что и в примере 1, за исключением того, что натяжение δ на заключительной стадии отжига составляет 1,3 МПа.

Пример 7

Нетекстурированную кремнистую сталь по примеру 7 изготавливают тем же способом, что и в примере 1, за исключением того, что натяжение δ на заключительной стадии отжига составляет 1,5 МПа.

Сравнительный пример 1

Нетекстурированную кремнистую сталь по сравнительному примеру 1 изготавливают тем же способом, что и в примере 1, за исключением того, что температура отжига на заключительной стадии отжига составляет 850°C.

Сравнительный пример 2

Нетекстурированную кремнистую сталь по сравнительному примеру 2 изготавливают тем же способом, что и в примере 1, за исключением того, что температура отжига на заключительной стадии отжига составляет 1100°C.

Сравнительный пример 3

Нетекстурированную кремнистую сталь по сравнительному примеру 3 изготавливают тем же способом, что и в примере 1, за исключением того, что натяжение δ на заключительной стадии отжига составляет 0,3 МПа.

Сравнительный пример 4

Нетекстурированную кремнистую сталь по сравнительному примеру 4 изготавливают тем же способом, что и в примере 1, за исключением того, что натяжение δ на заключительной стадии отжига составляет 2 МПа.

Сравнительный пример 5

Нетекстурированную кремнистую сталь по сравнительному примеру 5 изготавливают тем же способом, что и в примере 1, за исключением того, что время отжига на заключительной стадии отжига составляет 5 с.

Сравнительный пример 6

Нетекстурированную кремнистую сталь по сравнительному примеру 6 изготавливают тем же способом, что и в примере 1, за исключением того, что температура Т расплавленной стали во время выпуска из конвертера при выплавке стали, содержание углерода [С] и содержание свободного кислорода [О] не удовлетворяют следующей формуле: 7,27×103≤[О][С]е(-5000/T)≤2,99×104.

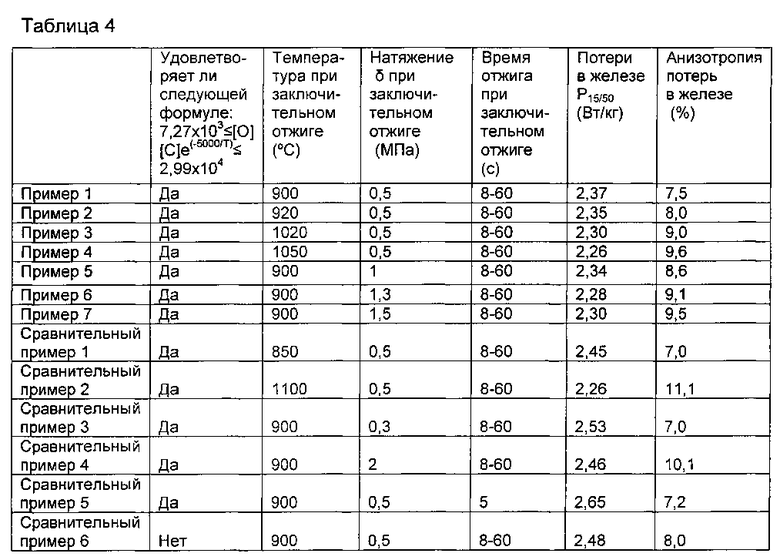

Измерены потери в железе Р15/50 и анизотропия потерь в железе нетекстурированной кремнистой стали (толщиной 0,5 мм), полученной в вышеописанных примерах, и результаты сведены в таблицу 4.

Из вышеприведенной таблицы можно заключить, что по сравнению со сравнительными примерами нетекстурированная кремнистая сталь в вышеприведенных примерах по изобретению имеет низкие потери в железе и низкую анизотропию потерь в железе. Нетекстурированная кремнистая сталь имеет потери в железе Р15/50 2,40 Вт/кг или менее и анизотропию потерь в железе 10% или менее при толщине 0,5 мм, где Р15/50 представляет собой потери в железе нетекстурированной кремнистой стали под действием магнитной индукции 1,5 Тл при 50 Гц.

Дополнительно были измерены характеристики поверхности и зерен нетекстурированной кремнистой стали по вышеприведенным примерам согласно изобретению. Результаты показывают, что нетекстурированная кремнистая сталь в вышеприведенных примерах по изобретению имеет зерна диаметром от 100 до 200 мкм и коэффициент L эквивалентности зерен по осям от 1,05 до 1,35. Кроме того, суммарное количество азота и кислорода на глубине 30 мкм от поверхности нетекстурированной кремнистой стали в вышеприведенных примерах по изобретению составляет 300 ppm или менее, а количество включений, имеющих размер 500 нм или менее, содержащихся в нетекстурированной кремнистой стали, составляет 40% или менее.

Экспериментальные результаты демонстрируют, что в настоящем изобретении путем строгого контроля соотношения между температурой Т расплавленной стали во время выпуска из конвертера и содержанием углерода [С] и содержанием свободного кислорода [О] и регулирования содержания различных компонентов в литом слябе можно снизить как суммарное содержание азота и кислорода, так и количество включений в нетекстурированной кремнистой стали; при этом улучшается структура и магнитные свойства нетекстурированной кремнистой стали. Помимо этого, путем проведения низкотемпературного кратковременного отжига при температуре 900-1050°С и при натяжении 0,5-1,5 МПа можно обеспечить быстрый рост зерен и получить подходящий коэффициент эквивалентности зерен по осям и тем самым уменьшить как удельные потери в железе, так и анизотропию потерь в железе и улучшить магнитные свойства нетекстурированной кремнистой стали.

Преимущества настоящего изобретения

Посредством регулирования содержания различных компонентов в литом слябе во время выплавки стали, строгого контроля соотношения между температурой Т расплавленной стали в конвертере во время выпуска и содержанием углерода [С] и содержанием свободного кислорода [О] для снижения количества включений и управления их формой, и посредством обеспечения низкотемпературного кратковременного отжига при натяжении для управления формой зерен, настоящее изобретение позволяет обеспечить нетекстурированную кремнистую сталь с улучшенными характеристиками потерь в железе и анизотропии потерь в железе. Нетекстурированная кремнистая сталь по настоящему изобретению может удовлетворять требованиям миниатюризации и энергосбережения электронного оборудования и благодаря этому имеет широкие перспективы применения.

Изобретение относится к области металлурги. Для повышения магнитных свойств нетекстурированной кремнистой стали осуществляют выплавку стали в конверторе, при этом температура Т расплавленной стали во время выпуска из конвертера при выплавке, содержание углерода [С] в стали и содержание свободного кислорода [О] удовлетворяют следующей формуле: 7,27·103≤[О][С]е(-5000/Т)≤2,99·104. Полученный литой сплав из стали подвергают горячей прокатке, нормализации, холодной прокатке с получением холоднокатаной полосы и низкотемпературному отжигу при натяжении холоднокатаной полосы. Посредством способа по настоящему изобретению можно изготовить нетекстурированную кремнистую сталь с низкими потерями в железе и улучшенной характеристикой анизотропии потерь в железе. 2 н. и 13 з.п. ф-лы, 5 ил., 4 табл., 6 пр.

1. Способ изготовления полосы из нетекстурированной кремнистой стали, включающий последовательные стадии: а) выплавка стали, b) горячая прокатка, с) нормализация, d) холодная прокатка и е) отжиг холоднокатаной полосы, в котором

на стадии (а) выплавки стали получают литой сляб из стали, содержащей, мас. %: 0,001-0,004 С, 2,5-4,0 Si, 0,5-1,5 Al, 0,10-1,50 Mn, Р≤0,02, S≤0,002, N≤0,003, В≤0,005, Fe и неизбежные примеси остальное, при соотношениях: Mn/S≥300, Al/N≥300, причем

стадия (а) выплавки стали включает выплавку стали в конвертере, при этом температура Т расплавленной стали во время выпуска из конвертера, содержание углерода [С] и содержание свободного кислорода [О] удовлетворяют следующей формуле: 7,27×103≤[О][С]е(-5000/Т)≤2,99×104, а

на стадии (е) отжига холоднокатаную стальную полосу нагревают до 900-1050°С и затем выдерживают при натяжении δ 0,5-1,5 МПа, в течение 8-60 с, при этом стальная полоса имеет диаметр зерен от 100 до 200 мкм, а коэффициент L эквивалентности зерен по осям составляет от 1,05 до 1,35.

2. Способ по п. 1, в котором на стадии (е) отжига стальную полосу нагревают до температуры 920-1000°С при натяжении δ 1-1,3 МПа.

3. Способ по п. 1, в котором на стадии (а) выплавки стали получают литой сляб из стали с составом, удовлетворяющим следующим соотношениям: 350≤(Mn/S)≤600, 350≤(Al/N)≤600.

4. Способ по п. 1, в котором сталь литого сляба дополнительно содержит Sn и/или Sb, причем содержание Sb+2Sn составляет 0,001-0,05 мас. %.

5. Способ по п. 1, в котором стадия (а) выплавки стали дополнительно включает операцию циркуляционно-вакуумного рафинирования, при котором раскисление выполняют в конце декарбонизации, сначала с использованием сплава FeSi, а затем с использованием сплава FeAl.

6. Способ по п. 1, в котором на стадии (d) холодной прокатки коэффициент обжатия составляет 70-88%.

7. Способ по любому из пп. 1-6, в котором на стадии (с) нормализацию осуществляют в нормализационной печи периодического действия, в которой стальную полосу выдерживают при 780-880°С в течение 2-6 часов в защитной атмосфере азота и водорода.

8. Способ по любому из пп. 1-6, в котором на стадии (с) нормализации осуществляют непрерывный нормализационный отжиг, при котором горячекатаную стальную полосу сначала нагревают до 850-950°С со скоростью нагрева 5-15°С/с и выдерживают в защитной атмосфере азота в течение 10-90 с, а затем охлаждают до 650°С со скоростью охлаждения 10°С/с или менее и проводят естественное охлаждение.

9. Способ по п. 8, в котором на стадии (с) нормализации горячекатаную стальную полосу нагревают до 850-930°С.

10. Способ по п. 1, в котором на стадии (b) горячей прокатки деформация составляет 80% или более при 950°С или выше.

11. Способ по п. 10, в котором на стадии (b) горячей прокатки максимальная разность температур между различными точками горячекатаной стальной полосы составляет 20°С или менее.

12. Полоса из нетекстурированной кремнистой стали, содержащей, мас. %: 0,001-0,004 С, 2,5-4,0 Si, 0,5-1,5 Al, 0,10-1,50 Mn, Р≤0,02, S≤0,002, N≤0,003, В≤0,005, Fe и неизбежные примеси остальное, при соотношениях Mn/S≥300, Al/N≥300, причем полоса имеет диаметр зерен от 100 до 200 мкм, а коэффициент L эквивалентности зерен по осям составляет от 1,05 до 1,35.

13. Полоса по п. 12, в которой суммарное содержание азота и кислорода на глубине 30 мкм от поверхности составляет 300 частей на млн или менее.

14. Полоса по п. 12, которая содержит включения, имеющие размер 500 нм или менее, в количестве 40% или менее.

15. Полоса по любому из пп. 12-14, которая имеет потери в железе Р15/50 2,40 Вт/кг или менее при толщине 0,5 мм и анизотропию потерь в железе 10% или менее, где Р15/50 представляет собой потери в железе под действием магнитной индукции 1,5 Тл при 50 Гц.

| ЛИСТ ВЫСОКОПРОЧНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2006 |

|

RU2398894C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОКРЕМНИСТОЙ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2442832C1 |

| CN 1888111 A, 03.01.2007 | |||

| Способ выправления наклонившихся фабрично-заводских дымовых труб | 1949 |

|

SU84569A1 |

| JP 9143558 A, 03.06.1997 | |||

| US 3971678 A1, 27.07.1997. | |||

Авторы

Даты

2016-07-10—Публикация

2012-12-11—Подача