Настоящее изобретение касается способа получения многослойных полимерных комбинированных материалов.

Фторсодержащие полимеры обладают многочисленными предпочтительными свойствами. Они стойки по отношению к большинству химических соединений. Они устойчивы относительно воздействия окружающей среды, например атмосферного воздействия и ультрафиолетового (УФ) излучения. В связи с этим фторсодержащие полимеры используют для многочисленных целей, в частности, в качестве защитного покрытия, предохраняющего от воздействия химикатов, или стойкого относительно УФ-излучения покрытия, защищающего от разнообразных воздействий окружающей среды. Недостатком фторсодержащих полимеров, однако, является то, что они весьма дороги. Кроме того, область использования этих полимеров ограничена недостаточно высоким уровнем их механических свойств, например, недостаточной ударной вязкостью. В связи с этим фторсодержащие полимеры зачастую используют лишь в качестве одного из слоев многослойных полимерных комбинированных материалов. Другие слои обеспечивают этим комбинированным материалам такие предпочтительные свойства, как, например, хорошие механические показатели, низкую стоимость или особые функциональные свойства, например легкоплавкость, благодаря которой комбинированный материал может быть переработан в слоистый пластик.

В патенте США US-A 4659625 описывается трехслойный комбинированный материал, первый слой которого состоит из поливинилфторида или поливинилиденфторида, второй, средний слой состоит из поливинилацетата, в частности из сополимера этилена и винилацетата, а третий слой представляет собой полярный полимер, в частности поликарбонат. Согласно описываемому в патенте США US-A 4659625 образцу средний, состоящий из поливинилацетата слой предназначен для повышения прочности соединения двух других, наружных слоев. Таким образом, в качестве способа получения комбинированного материала в рассматриваемом патенте предлагается склеивание твердых слоев, состоящих из поливинилфторида или поливинилиденфторида и полярного полимера, посредством поливинилацета. Склеивание образца комбинированного материала согласно патенту США US-A 4659625 осуществляют либо при комнатной температуре, причем поливинилацетат используют в виде раствора, либо путем нагревания материала до температуры, превышающей точку размягчения поливинилацетата, при этом наружные слои материала сохраняют твердость. Кроме того, возможным способом получения комбинированного материала согласно рассматриваемому патенту является соэкструзия трех полимерных слоев. В патенте США US-A 4659625 особо указывают на то, что способ получения комбинированного материала должен выбираться в соответствии со специфическими свойствами полимеров, предназначенных для создания трех образующих его слоев.

Соэкструзия является особенно предпочтительным способом получения многослойных полимерных комбинированных материалов. При выполнении этого способа слои комбинированного материала соединяют в соответствующем узле экструдера, а затем пропускают через сопло экструдера. Для изготовления листовых или пленочных материалов используют, например, плоскощелевое экструзионное сопло.

Получение способом соэкструзии комбинированного полимерного материала, включающего несколько слоев, один из которых является сополимером этилена и винилацетата, а другой - поликарбонатом, не представляется возможным, поскольку довольно низковязкие расплавы поликарбонатов в процессе экструзии обладают настолько высокой температурой (составляющей, как правило, от 280 до 320°С), что свойства сополимеров этилена и винилацетата ухудшаются, например, из-за их сшивания. Это, в свою очередь, приводит к ухудшению оптических свойств комбинированного материала, например, изменению его окраски, а также к снижению механических свойств, как, например, прочности и эластичности материала. Подобного рода явления нежелательны с точки зрения практического

использования комбинированных полимерных материалов, особенно, например, в составе фотогальванических модулей.

Трехслойные полимерные комбинированные материалы, первый слой которых образован фторсодержащим полимером (в частности, поливинилфторидом, ниже для краткости обозначаемым ПВФ), второй - поликарбонатом (ниже для краткости обозначаемым ПК), а третий - сополимером этилена и винилацетата (ниже для краткости обозначаемым ЭВА), необходимы, в частности, для изготовления фотогальванических модулей. Однако по указанным выше причинам получение предназначенных для этой цели комбинированных полимерных материалов соэкструзией не представляется возможным.

Фторсодержащие полимеры и поликарбонат обладают очень плохой взаимной адгезией, для улучшения которой между слоями этих полимеров обычно вводят средство, способствующее повышению адгезии.

В связи с этим задачей настоящего изобретения является создание способа получения трехслойного полимерного комбинированного материала, не обладающего присущими современному уровню техники недостатками, причем первый слой такого материала состоит из фторсодержащего полимера, второй, средний слой - из поликарбоната, а третий слой - из сополимера этилена и винилацетата.

Согласно изобретению эта задача решается благодаря способу получения трехслойного комбинированного полимерного материала, первый слой которого состоит из фторсодержащего полимера, второй, средний слой - из поликарбоната, а третий слой - из сополимера этилена и винилацетата, отличающемуся следующими последовательно осуществляемыми технологическими операциями:

a) получение двухслойного комбинированного полимерного материала, первый слой которого состоит из фторсодержащего полимера, а второй - из поликарбоната,

b) нанесение на поликарбонатный слой полученного двухслойного комбинированного полимерного материала третьего слоя, состоящего из сополимера этилена и винилацетата.

Итак, указанный выше способ и является предметом настоящего изобретения.

Способ согласно изобретению характеризуется многочисленными преимуществами. Необходимые трехслойные комбинированные полимерные материалы, первый слой которых состоит из фторсодержащего полимера, второй, средний слой - из поликарбоната, а третий слой - из сополимера этилена и винилацетата, по способу согласно изобретению можно получать простым и экономичным образом без термического повреждения сополимера этилена и винилацетата, например, обусловленного его сшиванием.

Способ не требует использования растворителей, поэтому он предпочтителен как с экономической, так и с экологической точек зрения. Способ согласно изобретению допускает возможность непрерывного получения полимерных комбинированных материалов в виде бесконечного полотна и позволяет избежать специальной технологической операции, связанной с наложением соответствующих отдельных слоев (в виде пленок или листов) и каландрованием материала, осуществление которой бывает необходимо, например, при последующем изготовлении фотогальванических модулей.

Комбинированные полимерные материалы согласно изобретению обладают хорошими механическими свойствами, в частности, высокими показателями прочности, вязкости и эластичности. Они обладают хорошими оптическими свойствами, в частности высокими показателями прозрачности и блеска, а также незначительным окрашиванием, обусловленным спецификой технологии получения этих материалов. Они характеризуются высокой устойчивостью по отношению к химикатам и окружающей среде, в частности, к воздействию атмосферных условий и УФ-излучения. В особенности это касается трехслойных комбинированных материалов, у которых, по меньшей мере, один из слоев содержит такие добавки, как, например, УФ-стабилизаторы, абсорберы, термостабилизаторы, красители, катализаторы, противодействующие гидролизу стабилизаторы, минеральные вещества, частицы миллимикронного размера и тому подобное. Предпочтительно введение в слой фторсодержащего полимера (при необходимости и в слой ПК) достаточного количества соответствующего УФ-абсорбера. Кроме того, предпочтительна защита слоя ПК материалом, содержащим УФ-абсорбер (содержание УФ-абсорбера в таком материале составляет, например, 2-20% масс.), осуществляемая соэкструзией, лакированием или кашированием, независимо от того, содержится ли УФ-абсорбер в слое ПВФ. Полимерные слои комбинированного материала обладают хорошей взаимной адгезией.

Технологические операции а) и b) по способу согласно изобретению можно выполнять непосредственно друг за другом или с временным и/или пространственным интервалом, например, соблюдая определенный междуоперационный период, предназначенный для хранения двухслойного комбинированного материала. При этом в промежутке времени между реализацией технологических операций а) и b) возможно нагревание или охлаждение двухслойного комбинированного материала.

Предпочтительным является такой вариант выполнения способа согласно изобретению, при котором на поликарбонатный слой двухслойного комбинированного материла, полученного при реализации технологической операции а), перед выполнением операции b) наносят слой вещества, повышающего прочность сцепления.

Подходящими веществами, повышающими прочность сцепления слоев, являются, например, соединения на основе акрилатов.

Другим предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором двухслойный комбинированный полимерный материал обладает температурой, не причиняющей никакого термического повреждения сополимеру этилена и винилацетата, наносимому в виде пленки на двухслойный комбинированный материал при реализации технологической операции b).

При этом двухслойный комбинированный полимерный материал, подвергаемый технологической операции b), предпочтительно обладает температурой от 20 до 120°С, особенно предпочтительно от 50 до 90°С. Подаваемая для реализации технологической операции b) пленка ЭВА предпочтительно обладает температурой от 10 до 60°С, особенно предпочтительно от 20 до 40°С.

Другим предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором двухслойный комбинированный полимерный материал обладает температурой, не причиняющей никакого термического повреждения сополимеру этилена и винилацетата, наносимому на двухслойный комбинированный материал при реализации технологической операции b) из расплава, например сшивания этого сополимера.

При этом подвергаемый технологической операции b) двухслойный комбинированный полимерный материал предпочтительно обладает температурой от 20 до 120°С, особенно предпочтительно от 50 до 90°С. Расплав ЭВА предпочтительно обладает температурой от 80 до 150°С, особенно предпочтительно от 90 до 130°С, и его наносят на двухслойный комбинированный полимерный материал предпочтительно экструзионным способом с использованием плоскощелевого сопла.

Другим предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором на поликарбонатный слой двухслойного комбинированного полимерного материала, полученного в результате реализации технологической операции а) и состоящего из поликарбоната и фторсодержащего полимера, наносят способом экструзии расплав поликарбоната. При этом первоначальный слой поликарбоната прочно соединяется с дополнительно наносимым слоем такого же поликарбоната, благодаря чему образуется единый поликарбонатный слой, и получают комбинированный полимерный материал, состоящий из двух слоев: слоя фторсодержащего полимера и поликарбонатного слоя. Комбинированный полимерный материал, состоящий из поликарбоната и фторсодержащего полимера, на который дополнительно наносят расплав поликарбоната, может содержать вещество, повышающее сцепление этих слоев. Подходящими веществами, повышающими сцепление слоев, являются, например, акрилатные полимеры.

Другим предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором расплав поликарбоната наносят способом экструзии на твердый слой фторсодержащего полимера двухслойного комбинированного полимерного материала, полученного в результате реализации технологической операции а). Между слоями из поликарбоната и фторсодержащего полимера может быть нанесено вещество, способствующее повышению сцеплению этих слоев.

Другим предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором двухслойный комбинированный полимерный материал получают, реализуя технологическую операцию а) путем склеивания поликарбонатного слоя со слоем фторсодержащего полимера.

Особенно предпочтительным вариантом выполнения способа согласно изобретению является такой, при котором комбинированный полимерный материал, полученный в результате реализации технологической операции а), при выполнении технологической операции b) обладает температурой, при которой отсутствует указанное выше вредное термическое воздействие на сополимер этилена и винилацетата, и при которой слой этого сополимера наносят на двухслойный комбинированный материал из расплава. При этом технологические операции а) и b) предпочтительно выполняют непосредственно вслед друг за другом, причем необходимую температуру двухслойного комбинированного материала создают путем его охлаждения во время перемещения по роликовому транспортеру.

Предпочтительное содержание винилацетатных звеньев в сополимерах этилена и винилацетата в соответствии с настоящим изобретением составляет, по меньшей мере, 30% масс. Особенно предпочтительно содержание винилацетатных звеньев от 50 до 90% масс. Такие сополимеры этилена и винилацетата известны и имеются в продаже, например пленка сополимера этилена и винилацетата типа Elvax 485, выпускаемая фирмой ВР Chemicals (D-89165, Дитенхайм, Германия). Такие сополимеры можно синтезировать известными методами.

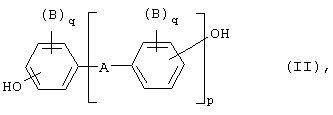

Применяемыми в соответствии с настоящим изобретением поликарбонатами являются соединения на основе дифенолов формулы (II)

в которых А означает простую связь, алкилен с 1-5 атомами углерода, алкилиден с 2-5 атомами углерода, циклоалкилиден с 5-6 атомами углерода, -S-или -SO2-группы,

В означает хлор, бром, метил,

q равно 0, 1 или 2, и

p равно 1 или 0,

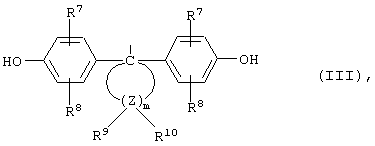

или дигидроксифенилциклоалканы формулы (III) с алкильными заместителями

в которых R7 или R8 независимо друг от друга означают соответственно водород, галоген, предпочтительно хлор или бром; алкил с 1-8 атомами углерода; циклоалкил с 5-6 атомами углерода; арил с 6-10 атомами углерода, предпочтительно фенил; арилалкил с 7-12 атомами углерода, предпочтительно фенилакил с 1-4 атомами углерода в алкильной части, в частности бензил,

m равно целому числу 4, 5, 6 или 7, предпочтительно равно 4 или 5,

R9 или R10 индивидуально выбранные для каждого Z независимо друг от друга означают водород или алкил с 1-6 атомами углерода, и

Z означает углерод, при условии, что, по меньшей мере, у одного атома Z заместители R9 и R10 одновременно означают алкил.

Пригодными дифенолами формулы (II) являются, например, гидрохинон, резорцин, 4,4’-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан (бисфенол А), 2,4-бис-(4-гидроксифенил)-2-метилбутан, 1,1-бис-(4-гидроксифенил)-циклогексан, 2,2-бис-(3-хлор-4-гидроксифенил)-пропан, 2,2-бис-(3,5-дибром-4-гидроксифенил)-пропан.

Предпочтительными дифенолами формулы (II) являются 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3,5-дихлор-4-гидроксифенил)-пропан и 1,1-бис-(4-гидроксифенил)-циклогексан.

Предпочтительными дифенолами формулы (III) являются 1,1-бис-(4-гидроксифенил)-3,3-диметилциклогексан, 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексан и 1,1-бис-(4-гидроксифенил)-2,4,4-триметил-циклопентан.

Пригодными поликарбонатами согласно изобретению являются как гомополикарбонаты, так и сополикарбонаты. Пригодна также смесь вышеуказанных термопластичных поликарбонатов.

Поликарбонаты могут быть получены известными способами из дифенолов и фосгена путем фосгенирования на границе раздела фаз, фосгенирования в гомогенной фазе (по так называемому пиридиновому способу) или переэтерификацией эфиров угольной кислоты дифенолами, осуществляемой в расплаве, причем молекулярную массу поликарбонатов можно регулировать известным образом благодаря использованию соответствующих количеств известных агентов обрыва цепи. Указанные выше способы получения поликарбонатов приведены, например, в публикации: Н. Schnell, “Chemistry and Physic of Polycarbonates”, Polymer Reviews, Band 9, S.31-76 Interscience Publishers, 1964.

Пригодными для обрыва цепи агентами являются, например, фенол, кумилфенол, п-хлорфенол, п-трет-бутилфенол или 2,4,6-трибромфенол, а также длинноцепные алкилфенолы, такие как 4-(1,1,3,3-тетраметилбутил)-фенол, или моноалкилфенол или диалкилфенол с общим содержанием углеродных атомов в алкильных заместителях от 8 до 20, например 3,5-ди-трет-бутилфенол, п-изо-октилфенол, п-трет-октилфенол, п-додецилфенол, 2-(3,5-диметилгептил)-фенол и 4-(3,5-диметилгептил)-фенол.

Содержание агентов обрыва цепи в общем случае составляет от 0,5 до 10% мол. в расчете на сумму соответствующих используемых дифенолов формулы (II) и/или (III).

Средняя молекулярная масса ( - среднее массовое значение) пригодных согласно изобретению поликарбонатов, определенная, например, методом ультрацентрифугирования или светорассеяния, составляет от 10 000 до 200 000 г/моль, предпочтительно от 18 000 до 80 000 г/моль, особенно предпочтительно от 19 000 до 38 000 г/моль.

- среднее массовое значение) пригодных согласно изобретению поликарбонатов, определенная, например, методом ультрацентрифугирования или светорассеяния, составляет от 10 000 до 200 000 г/моль, предпочтительно от 18 000 до 80 000 г/моль, особенно предпочтительно от 19 000 до 38 000 г/моль.

Предпочтительными при этом являются 1,1,1-трис(4-гидроксифенил)-этан и бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол.

Пригодные согласно изобретению поликарбонаты могут быть разветвлены известными способами, а именно предпочтительно путем введения в полимерные цепи трех- или более функциональных соединений, например соединений, содержащих три или более чем три фенольные группы. Количество таких соединений в расчете на сумму дифенолов, использованных для получения поликарбонатов, составляет от 0,05 до 2% мол.

Наряду с получаемыми из бисфенола-А гомополикарбонатами предпочтительны сополикарбонаты, получаемые путем взаимодействия бисфенола-А с 2,2-бис-(3,5-дибром-4-гидроксифенил)-пропаном, содержание которого в расчете на сумму молей дифенолов составляет до 15% мол., и сополикарбонаты, получаемые путем взаимодействия бисфенола-А с 1,1-бис-(4-гидроксифенил)-3,3,5-триметилциклогексаном, содержание которого в расчете на сумму молей дифенолов составляет до 60% мол.

Поликарбонаты могут быть частично или полностью заменены ароматическими полиэфиркарбонатами. Ароматические поликарбонаты могут также содержать и полисилоксановые блоки. Получение таких полимеров описано, например, в патенте США US-A 3821325.

Используемыми фторсодержащими полимерами являются полимеры, у которых водородные атомы полиэтиленовой углеродной цепи полностью или частично замещены атомами фтора, а также хлор- или фтор/хлорпроизводные таких полимеров и соответствующие сополимеры.

Предпочтительно используемыми фторсодержащими полимерами являются поливинилфторид или поливинилиденфторид. Особенно предпочтительно использование поливинилфторида.

Многослойный полимерный комбинированный материал согласно настоящему изобретению представляет собой, в частности, листовой или пленочный материал. При этом толщина листа или пленки предпочтительно составляет от 300 мкм до 12 мм, особенно предпочтительно от 500 мкм до 5 мм. Толщина слоя фторсодержащего полимера предпочтительно составляет от 10 мкм до 500 мкм, особенно предпочтительно от 20 мкм до 200 мкм. Толщина слоя поликарбоната предпочтительно составляет от 100 мкм до 12 мм, особенно предпочтительно от 200 мкм до 5 мм. Толщина слоя сополимера этилена и винилацетата предпочтительно составляет от 100 мкм до 1 мм, особенно предпочтительно от 300 мкм до 800 мкм.

Многослойные полимерные комбинированные материалы согласно изобретению могут использоваться, например, для получения фотогальванических модулей. Например, солнечные кремниевые элементы могут быть запрессованы между двумя комбинированными полимерными материалами, каждый из которых состоит из трех полимерных слоев: фторсодержащего полимера, поликарбоната и сополимера этилена и винилацетата. В результате этого возникает следующая последовательность слоев: фторсодержащий полимер/поликарбонат/сополимер этилена и винилацетата/солнечный элемент/сополимер этилена и винилацетата/ поликарбонат/фторсодержащий полимер. Благодаря использованию дополнительного способа, например, горячего ламинирования, соответствующая композиция нагревается до такой температуры, при которой происходит размягчение ЭВА, в результате чего оба слоя ЭВА соединяются, капсюлируя солнечный элемент.

Многослойные полимерные комбинированные материалы согласно изобретению могут использоваться и для других многочисленных целей. Например, благодаря высокой химической стойкости, устойчивости к атмосферному воздействию и УФ-излучению слоя, образованного фторсодержащим полимером, материал, получаемый путем наслоения комбинированного материала на те или иные подложки стороной, состоящей из сополимера этилена и винилацетата, может использоваться в химической, пищевой или фармацевтической промышленностях.

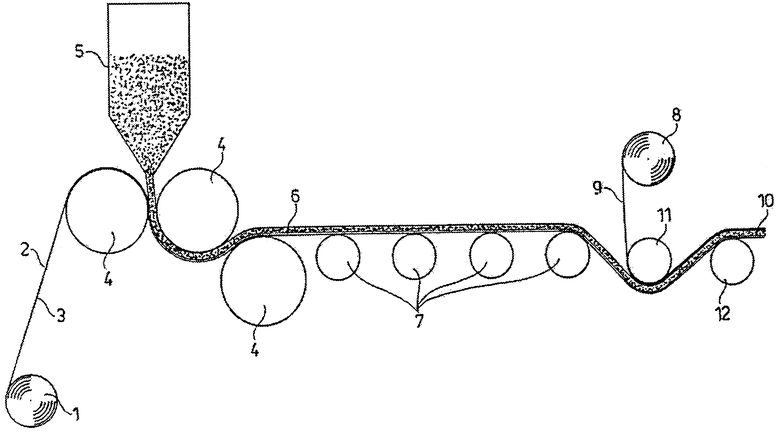

Выполнение способа согласно изобретению (лишь один предпочтительный вариант) ниже поясняется более подробно с помощью представленной на чертеже схемы.

На чертеже показана схема получения трехслойного полимерного комбинированного материала согласно изобретению. Двухслойную пленку 1, состоящую из слоя поликарбоната 2 и слоя поливинилфторида 3, пропускают через трехвалковый каландр 4. В зазор между первым и вторым валками каландра через плоскощелевое сопло 5 экструдера, заполненного расплавом поликарбоната, подают расплавленную поликарбонатную пленку. Последняя соединяется с поликарбонатным слоем 2 и таким образом образуется более толстый, горячий поликарбонатный слой, то есть образующаяся пленка 6 вновь состоит из двух слоев. По мере прохождения пленки 6 по роликовому транспортеру 7 она охлаждается до необходимой температуры, которая не вызывает термического повреждения пленки сополимера этилена и винилацетата 9, однако находится в размягченном состоянии, достаточном для обеспечения хорошей адгезии. Далее на поликарбонатный слой наслаивают пленку сополимера этилена и винилацетата 9. Таким образом, полученный согласно изобретению трехслойный комбинированный полимерный материал 10 пропускают через дополнительные ролики 11 и 12 и в заключение он после охлаждения, при необходимости может быть намотан в рулон или подвергнут дополнительной обработке в другом месте.

Изобретение ниже поясняется более подробно с помощью примеров.

На устройстве, показанном на чертеже, в процессе экструзии ПК на верхнюю сторону экструдируемого листового ПК наносили пленку ЭВА, а на нижнюю сторону - пленку ПВФ/ПК.

Листовой ПК получали экструзией расплава через плоскощелевое сопло шириной 800 мм с зазором между формующими губками, составляющим 5 мм. Листовой ПК обладал толщиной 3 мм и шириной 780 мм.

В качестве поликарбоната использовали Makrolon® 3103 (Вауеr AG, Леверкузен, Германия), представляющий собой гомополикарбонат на основе бисфенола А.

Экструзию листового материала из поликарбоната Makrolon® 3103 осуществляли, используя следующий типовой режим.

Настройка температуры по зонам экструдера:

зона экструдера Z1 290°С

зона экструдера Z2 290°С

зона экструдера Z3 280°С

зона экструдера Z4 260°С

зона экструдера Z5 265°С

зона экструдера Z6 290°С

сопло 280°С

температура массы 300°С

Свойства пленок

1. Сополимер этилена и винилацетата (ЭВА) марки Elvax® 485.00 (фирма ВР Chemicals, D-89165, Дитенхайм, Германия):

толщина: 500 мкм,

ширина: 660 мм.

2. Двухслойная пленка 1 Makrofol®EPC (пленка ПВФ/ПК производства Вауег AG):

толщина 550 мкм (гомополикарбонат на основе бисфенола А - 375 мкм, ПВФ - 25 мкм)

Пленку ЭВА не подвергали предварительной сушке, пленку Makrofol EPC предварительно сушили при 80°С в камерной сушилке с циркуляцией воздуха.

Температура валков трехвалкового каландра:

валок 1: 120°С,

валок 2: 127°С,

валок 3: 143°С.

Скорость наматывания готового материала составляла 0,98 м/мин.

Полученные образцы листового материала

1. Листовой материал ПВФ/ПК.

2. Листовой материал ПВФ/ПК/ЭВА.

Проведение эксперимента

Пленку ПВФ/ПК подавали снизу, пропуская над 1-м валком в зазор 1-го валка. При этом ПК-слой этой пленки (гладкая сторона) контактировал с расплавом ПК. Накапливающийся между валками расплав оставался на 2-м валке (в отличие от опыта по кашированию ткани). Пленку подавали через поперечную траверсу, причем поддерживали определенное натяжение пленки. Скорость размотки пленки определялась скоростью наматывания готового листового материала.

Пленку ЭВА подводили к хромированному ролику (11) сверху, причем листовой материал пропускали под этим роликом (подведение пленки сверху с прижимом, обеспечиваемым роликом). Температура листового материала в этой зоне составляла 76°С. Пленка легко сплавлялась с листовым материалом, и вручную отделить ее от этого материала не удавалось. Скорость размотки пленки определялась скоростью наматывания готового листового материала.

Для предотвращения приклеивания пленки ЭВА к хромированным транспортирующим роликам в промежуток между пленкой ЭВА и хромированным роликом подавали защитную полиэтиленовую пленку, которая одновременно служила защитной пленкой для готового листового материала. Впоследствии полиэтиленовую пленку можно было легко отделить от кашированного листового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТНОЙ МНОГОСЛОЙНОЙ СТРУКТУРЫ | 2008 |

|

RU2481957C2 |

| ЛИСТ ДАННЫХ ДЛЯ ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ ИЛИ ЦЕННОГО ДОКУМЕНТА | 2014 |

|

RU2660514C2 |

| ПОЛИКАРБОНАТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ФОРМОВАННОЕ ИЗДЕЛИЕ НА ЕЕ ОСНОВЕ | 2007 |

|

RU2458087C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАРБОНАТНОГО СЛОИСТОГО КОМПОЗИТА | 2008 |

|

RU2492057C2 |

| ПОЛИМЕРНЫЙ МНОГОСЛОЙНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИЩЕННОГО ОТ ПОДДЕЛКИ ДОКУМЕНТА И/ИЛИ ЦЕННОГО ДОКУМЕНТА | 2008 |

|

RU2497684C2 |

| СЛОИСТАЯ СТРУКТУРА И ПЛЕНКИ ДЛЯ ИДЕНТИФИКАЦИОННЫХ ДОКУМЕНТОВ С УЛУЧШЕННОЙ ПРИГОДНОСТЬЮ ДЛЯ ЛАЗЕРНОГО ГРАВИРОВАНИЯ | 2010 |

|

RU2535713C2 |

| СЛОИСТЫЙ МАТЕРИАЛ, ПОКРЫТЫЙ РАДИАЦИОННО ОТВЕРЖДАЕМОЙ ПЕЧАТНОЙ КРАСКОЙ ИЛИ ПЕЧАТНЫМ ЛАКОМ, И ФОРМОВАННАЯ ДЕТАЛЬ | 2009 |

|

RU2497859C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАРБОНАТНОГО МНОГОСЛОЙНОГО КОМПОЗИТА | 2008 |

|

RU2497858C2 |

| МНОГОСЛОЙНЫЙ ПЛЕНОЧНЫЙ КОМПОЗИТ СО СЛОЕМ ИЗ ПОЛИКАРБОНАТА | 2010 |

|

RU2530492C9 |

| ПОЛИКАРБОНАТНЫЕ ФОРМОВОЧНЫЕ МАССЫ | 2006 |

|

RU2439099C2 |

Изобретение относится к способу получения трехслойных полимерных комбинированных материалов. Первый слой материала состоит из фторсодержащего полимера, второй, средний слой - из поликарбоната и третий слой - из сополимера этилена и винилацетата. Способ включает следующие последовательные технологические операции: a) получение двухслойного комбинированного полимерного материала, первый слой которого состоит из фторсодержащего полимера, а второй слой - из поликарбоната; b) нанесение поверх поликарбонатного слоя двухслойного комбинированного полимерного материала третьего слоя, состоящего из сополимера этилена и винилацетата. Способ позволяет получить материал без термического повреждения сополимера этилена и винилацетата, обусловленного, например, его сшиванием. Комбинированные материалы согласно изобретению обладают хорошими механическими свойствами, в частности высокими показателями прочности, вязкости и эластичности. 4 з.п. ф-лы, 1 ил.

a) получение двухслойного комбинированного полимерного материала, причем первый слой состоит из фторсодержащего полимера, а второй слой - из поликарбоната,

b) нанесение поверх поликарбонатного слоя двухслойного комбинированного полимерного материала третьего слоя, состоящего из сополимера этилена и винилацетата.

| Суппорт затыловочного станка | 1977 |

|

SU629004A2 |

| Слоистый материал | 1979 |

|

SU1071216A3 |

| US 4659625 A, 21.04.1987 | |||

| DE 19814653 A1, 07.10.1999. | |||

Авторы

Даты

2005-02-10—Публикация

2000-08-18—Подача